Déversement de laitier dans un four à oxygène basique

Déversement de laitier dans un four à oxygène basique

La fabrication de l'acier dans un four à oxygène basique (BOF) est un procédé discontinu dans lequel l'acier est fabriqué à partir de fonte liquide. La concentration d'éléments tels que le carbone (C), le manganèse (Mn) et le phosphore (P) a un impact sur la qualité de l'acier. Pour que l'acier soit coulé, il doit être à une température prédéfinie. Pour atteindre la température et la composition prédéfinies, de l'oxygène (O2) est insufflé dans le convertisseur revêtu de réfractaire qui contient la fonte liquide. L'O2 oxyde les différents éléments à l'intérieur du bain provoquant une augmentation de la température et une diminution de la concentration des éléments indésirables. Les oxydes liquides formés flottent vers le haut du bain formant une couche de laitier. Pour que le procédé d'élaboration de l'acier BOF soit efficace, un volume de laitier important est nécessaire dans la cuve. Cependant, le volume de scories est limité par la taille limitée du convertisseur

Les vitesses de réaction rapides dans le convertisseur sont dues à la très grande surface disponible pour les réactions. Lorsque l'O2 est injecté sur le bain de métal, une énorme quantité de gaz se dégage en formant une émulsion avec le laitier liquide et avec les gouttelettes de métal cisaillées de la surface du bain par l'impact du jet d'O2. Les oxydes gazeux formés tels que le monoxyde de carbone (CO) et le dioxyde de carbone (CO2) montent à travers cette couche de laitier, ce qui la rend mousseuse.

La formation de mousse de laitier a lieu vers le milieu de la période de soufflage d'O2 et il y a une diminution de l'absorption d'oxyde de fer (FeO) par le laitier. Cela coïncide presque avec la période de vitesse maximale de décarburation. Ainsi, la hauteur de mousse maximale est atteinte peu avant la première moitié du soufflage (environ 35 %) en raison du volume élevé de gaz généré par la décarburation et de la forte moussabilité du laitier à ce moment.

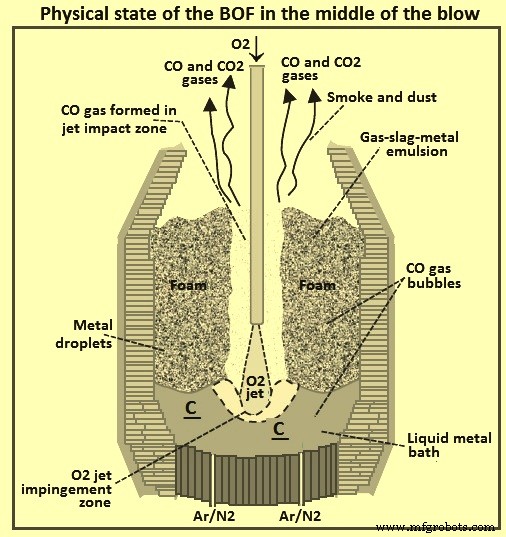

La caractéristique distinctive du processus de fabrication de l'acier dans le BOF est la formation d'une mousse multiphase, composée de laitier liquide, de gouttelettes métalliques, de particules solides de « seconde phase » telles que les flux non dissous et de gaz de procédé. En effet, (i) le jet d'O2 à grande vitesse frappe la masse fondue, éjectant une partie considérable de la masse fondue sous forme de gouttelettes de métal dans la partie supérieure du convertisseur, (ii) les flux grumeleux sont ajoutés par lots, ce qui entraîne une lente dissolution du flux, et donc une lente formation de laitier liquide, (iii) le laitier liquide, les flux non dissous et les gouttelettes métalliques forment une émulsion plus ou moins visqueuse, interceptant les gaz de procédé en remontant vers l'embouchure de la cuve, et (iv) une grande partie des gaz de procédé est formée dans l'émulsion elle-même en raison de la réaction entre le carbone (C) dans les gouttelettes de métal et le FeO dans le laitier liquide. Pour que le procédé d'élaboration de l'acier BOF soit efficace, un grand volume de mousse (émulsion gaz-métal-laitier) est nécessaire dans le convertisseur. Cette émulsion gaz-métal-laitier, représentée sur la figure 1, est limitée par la taille limitée du convertisseur. Si le volume d'émulsion augmente au-delà de la capacité de la cuve, une partie des scories est expulsée par la gorge du convertisseur.

Fig 1 État physique du BOF au milieu du coup

Le moussage de laitier est bénéfique car il assiste le processus d'affinage de différentes manières, par exemple, en fournissant une surface accrue pour les réactions d'affinage, en protégeant le bain de métal en fusion du contact direct de l'atmosphère, en protégeant le revêtement réfractaire des effets de combustion extrêmes, et former le milieu pour la post-combustion et le transfert de chaleur. D'autre part, la formation de mousse de laitier peut devenir désavantageuse et dangereuse lorsqu'elle est formée en quantités énormes et déborder de l'embouchure du récipient, ce que l'on appelle le renversement du bain.

L'éjection du laitier hors du convertisseur est appelée le renversement qui est visuellement identifié comme un événement par lequel, à partir du convertisseur en flammes, le morceau de fonte et le laitier sont projetés à travers la gorge du convertisseur pendant un processus de soufflage. La pente est un phénomène irrégulier. Un déversement important peut s'accompagner d'une importante éjection de poussière. Les conséquences de la chute comprennent la perte de rendement, les interruptions de la production continue, la pollution de l'environnement, les coûts de santé et de sécurité, et les dommages aux hottes et à la bouche du convertisseur. En outre, lorsque le déversement a lieu, la production d'acier est arrêtée pour le nettoyage du laitier éjecté de la zone sous le convertisseur et sur l'embouchure du convertisseur. Cela augmente le temps de chauffage du convertisseur et, par conséquent, a un effet négatif sur la productivité du convertisseur. Le slopping perturbe également le bilan thermique du convertisseur qui affecte la température finale de l'acier liquide après la fin du soufflage. D'autre part, si la formation de mousse de laitier est empêchée ou limitée à des quantités subtiles, la génération de poussière et la perte de chaleur du convertisseur par rayonnement ont tendance à augmenter.

Traditionnellement, il est de la responsabilité de l'opérateur de surveiller visuellement le convertisseur et d'exercer les actions correctives nécessaires pour éviter tout incident de pente dangereux. Puisqu'il est d'une grande importance de conduire le processus sans aucune interruption pour un rendement avec la qualité et la quantité requises, la nécessité de supprimer la mousse de laitier de l'éjection du convertisseur est importante.

Les exigences d'une augmentation de la production et d'une diminution de l'apparition de slopping semblent contradictoires. Alors qu'une augmentation de la production peut être obtenue en augmentant le taux de soufflage d'O2, la même augmentation du taux de soufflage d'O2 augmente le taux de génération de gaz à l'intérieur du convertisseur. Dans des conditions d'équilibre, une augmentation du taux de génération de gaz augmente la hauteur de mousse et le risque d'apparition d'un renversement.

Initialement, il a été compris que le slopping se produit en raison de deux facteurs principaux, à savoir (i) l'évolution du laitier avec des caractéristiques telles qu'une faible basicité, une viscosité élevée et une faible tension superficielle, et (ii) la décarburation encouragée par une température de bain élevée et augmentation de la teneur en fer des scories. Cependant, le phénomène de slopping est plus complexe, dynamique et dépendant de nombreuses variables de processus. Les variables de processus provoquant le renversement comprennent (i) le cours violent de la fusion, (ii) la viscosité du laitier, (iii) la tension superficielle du laitier, (iv) la densité du laitier, (v) la taille des bulles de gaz générées dans le processus de décarburation, (vi) circulation faible ou instable de la fonte, (vii) hauteur, volume et forme du revêtement de travail du convertisseur, (viii) hauteur de la lance au-dessus du bain, (ix) débit d'O2 à travers la lance, (x) usure du trou de la pointe de la lance, (xi ) chimie de la fonte (HM) et du scrap, et (xii) taux de décarburation. Il existe d'autres variables de processus qui ne sont pas très courantes. Le grand nombre de variables de processus influençant les incidences de pente dans le convertisseur BOF explique les raisons de la croyance commune selon laquelle les incidences de pente sont de nature chaotique et imprévisibles. La persistance des problèmes de coulure a donné lieu à une recherche de moyens pour maintenir un volume de mousse approprié tout en empêchant la formation de coulures. Malheureusement, cela s'est avéré être une tâche plutôt difficile.

Mousse de laitier

La formation de mousse de laitier est bénéfique car elle aide le processus d'affinage de plusieurs façons, par exemple, en fournissant une surface accrue pour les réactions d'affinage, en protégeant le bain de métal fondu du contact direct de l'atmosphère, en protégeant le revêtement réfractaire des effets de combustion extrêmes, et formant le milieu pour la post-combustion et le transfert de chaleur. D'autre part, la formation de mousse de laitier peut devenir désavantageuse et dangereuse lorsqu'elle est formée en grandes quantités et déborder de l'embouchure du convertisseur.

Les variables de processus qui affectent le moussage dans le BOF sont la composition du laitier, la vitesse superficielle du gaz, la température du bain, la taille des bulles, la basicité du laitier, la densité du laitier, la viscosité du laitier et la tension superficielle du laitier. La vitesse superficielle du gaz est normalement mesurée en (mètre par seconde (m/s) et correspond à la vitesse réelle du gaz multipliée par la fraction volumique du gaz.

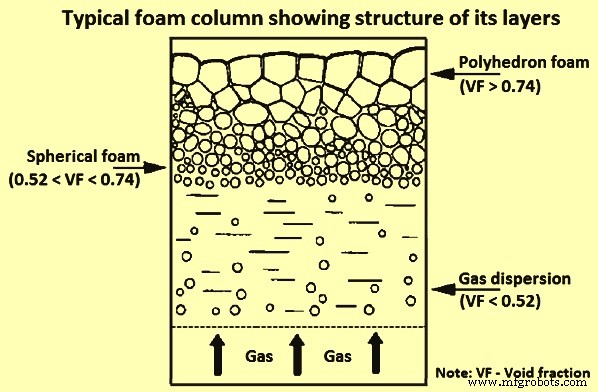

La composition du laitier est l'une des variables de procédé les plus importantes qui affectent son moussage, qui évolue tout au long du soufflage, généralement, en faveur du moussage. Ceci est dû au fait que les propriétés physico-chimiques du laitier telles que la densité, la viscosité, la tension superficielle et la basicité varient avec la composition du laitier. Le moussage à des vitesses de gaz superficielles aussi élevées que celles rencontrées dans la fabrication de l'acier O2 (c'est-à-dire supérieures à 1 m/s), le liquide est retenu par le flux de gaz. On soutient que dans cette situation, le taux de vide (VF) dépend fortement de la vitesse superficielle du gaz, alors qu'il dépend faiblement des propriétés physiques du laitier et du liquide. De plus, la formation et l'existence de cette retenue de gaz sont régies par la gravité et les forces de traînée sur le liquide exercées par le gaz.

La mousse de laitier se forme lorsque les gaz injectés et générés par les réactions d'affinage sont piégés par le laitier au cours du procédé. Pour les mousses de laitier, la quantité de gaz piégé par le laitier est mesurée par le VF ou la fraction gazeuse, et le VF varie généralement dans la plage de 0,7 à 0,9. La figure 2 montre une colonne de mousse typique avec différentes couches de mousse selon le VF. L'effet combiné de l'évolution des propriétés physiques du laitier pendant le soufflage est d'être en faveur de la stabilisation de la mousse, et lorsqu'il coïncide avec le taux élevé de décarburation dans la première moitié du soufflage, le volume de la mousse de laitier augmente rapidement.

Fig 2 Colonne de mousse typique montrant la structure de ses couches

L'indice de moussage est une indication de l'étendue du moussage et c'est le rapport entre la hauteur de mousse et la vitesse superficielle du gaz. Par conséquent, l'unité de l'indice de moussage est le temps qui est normalement compris entre 0,6 seconde et 1,3 seconde. Par conséquent, l'indice de moussage peut être interprété comme une mesure du temps nécessaire aux gaz de procédé pour traverser verticalement la mousse. Avec un débit d'alimentation en O2 constant, la vitesse du gaz peut être supposée être assez constante pendant la période de décarburation principale du soufflage, c'est-à-dire que la hauteur de moussage est directement proportionnelle à l'indice de moussage.

Une propriété très importante en ce qui concerne l'indice de moussage est la viscosité apparente de l'émulsion. Plus la viscosité apparente est élevée, plus l'indice de moussage est élevé. La conséquence évidente est qu'une viscosité apparente accrue conduit automatiquement à une hauteur de mousse accrue, et avec une viscosité apparente suffisamment élevée, la mousse commence finalement à s'écouler sur le convertisseur, c'est-à-dire qu'un glissement se produit. Un paramètre qui influence fortement la viscosité apparente est la présence de particules solides. Selon une étude, en augmentant la fraction de particules solides de seulement 10 %, il y a une augmentation de 50 % de la viscosité apparente et au moins une augmentation équivalente de la hauteur de mousse.

Génération de gaz

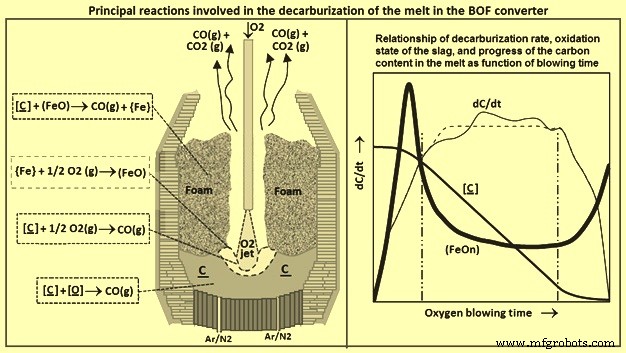

Selon l'expression de l'indice de moussage, le taux de génération de gaz joue un rôle important dans la formation et la croissance de la mousse. Le gaz est un produit du processus de décarburation. Il procède (i) par oxydation directe à la surface du métal dans le point chaud selon l'équation [C] + 1/2O2(g) =CO(g), (ii) dans la mousse, indirectement par réaction d'oxyde de fer avec le métal gouttelettes selon l'équation [C] + (FeO) =CO(g) + {Fe} où le (FeO) est un produit de l'oxydation du fer (Fe) par de l'O2 pur selon l'équation {Fe} + 1/2 O2 (g) =(FeO), et (iii) dans la masse fondue, par réaction entre O2 dissous et C selon l'équation [C] + [O] =CO(g)..

La décarburation selon la réaction sous (i), ainsi que l'oxydation de Fe selon la deuxième réaction sous (ii), commence immédiatement et se poursuit tout au long du soufflage, bien que dans le premier cas avec un rythme décroissant, en raison de la diminution continue de la teneur en C à la surface du métal. La vitesse d'oxydation du Fe est plus constante, mais la teneur en FeO résultante du laitier diminue finalement en raison d'une consommation accrue comme pour la première réaction sous (ii). A la fin de la période de soufflage, la teneur en FeO dans le laitier recommence à augmenter car la participation de FeO dans le processus de décarburation est réduite en raison de la faible teneur en C de la masse fondue. À la toute fin du soufflage, la réaction de décarburation de contrôle est celle dans la masse fondue entre C et O2 dissous selon la réaction sous (iii). Ainsi, la vitesse de décarburation en fin de soufflage dépend du transfert de masse de C de la partie inférieure vers la partie supérieure du bain de fusion et d'O2 dissous dans le sens opposé. Les principales réactions impliquées dans la décarburation de la masse fondue dans le convertisseur BOF sont illustrées à la Fig 3.

Fig 3 Principales réactions impliquées dans la décarburation de la masse fondue dans le convertisseur BOF

Comme indiqué à droite de la figure 3, le taux de décarburation maximal, et donc le taux de génération de gaz maximal, est atteint de 25 % à 30 % dans le soufflage, et se déroule dans une large mesure dans la mousse selon la première réaction sous ( ii). Le taux est assez constant avec le niveau dépendant de la disponibilité de FeO et de l'apport de gouttelettes métalliques éjectées de la zone d'impact O2. À environ 80 % du soufflage, le taux de génération de gaz chute rapidement en raison d'une faible teneur en C dans la masse fondue.

Régimes de soufflage

Dans le fonctionnement pratique de la fabrication d'acier dans un convertisseur BOF, l'obtention d'un équilibre parfait de l'O2 fourni respectivement au bain et au laitier n'est pas une tâche facile. Deux termes sont utilisés pour décrire un écart par rapport à un état O2 équilibré dans le convertisseur. Ces termes sont (i) soufflage dur et (ii) soufflage doux. Le "soufflage dur" (impact plus dur du jet d'O2 sur la surface métallique) représente le cas où la lance O2 est plus proche du bain, favorisant la décarburation dans le point chaud selon la réaction sous (i) ci-dessus et plus tard dans le bain selon la réaction sous (iii), résultant en un laitier sous-oxydé. Le "soufflage doux" (impact plus doux du jet d'O2 sur la surface métallique) représente le cas où la lance O2 est plus éloignée du bain, augmentant l'apport d'O2 au laitier selon la deuxième réaction sous (ii) ci-dessus, résultant en un taux de décarburation réduit et un laitier sur-oxydé. Dans une situation de procédé idéale avec la lance à une position optimale au-dessus de la surface métallique, l'O2 frais fourni au laitier équilibre la consommation de FeO pour la décarburation des gouttelettes de métal éjectées. Le taux de décarburation est élevé mais contrôlé, créant une mousse stable qui remplit une grande partie du volume du convertisseur au-dessus du bain, minimisant l'usure du revêtement et la formation de crânes. Le rendement ainsi que le résultat de soufflage avec un tel taux de décarburation sont bons.

Si la lance est positionnée trop profondément, l'apport d'O2 au laitier n'est pas suffisant pour équilibrer la consommation de FeO pour la décarburation des gouttelettes métalliques éjectées et le laitier est privé d'O2. La décarburation est encore élevée en raison d'un contact plus intense et plus dur entre le jet d'O2 et le bain. A faible teneur en FeO, le laitier ne mousse pas du tout. Au lieu de cela, l'émulsion devient visqueuse et rétrécit. Une hauteur d'émulsion réduite conduit non seulement à un passage facile des gaz de procédé par canalisation, mais également à un crachement intensifié, envoyant des gouttelettes vers le haut et hors du convertisseur. Plus de crachats entraînent des rendements réduits et entraînent également le craquage de la lance, du cône convertisseur et de la bouche. Un autre effet du soufflage dur est un taux accru d'usure du fond.

Si la lance est trop élevée, le niveau d'O2 dans le laitier augmente, non seulement en raison d'un contact plus doux entre l'O2 et le bain de métal, mais aussi en raison d'une consommation plus lente de FeO dans le laitier car moins de gouttelettes de métal sont éjectées du bain . Ainsi, le taux de décarburation est plus faible, ce qui réduit la hauteur de mousse et favorise l'usure de la garniture. Un impact moins profond du jet d'O2 réduit le mélange du bain, créant des zones mortes et provoquant une accumulation de fond.

Les phénomènes de slopping

La combinaison d'un faible taux de décarburation et d'un laitier suroxydé peut être assimilée à une bombe à retardement. Le terme descriptif utilisé est «conditions hyper-réactives» qui constituent un excès d'O2 et de C ne réagissant pas en raison d'un mauvais mélange. Dans cet état, tout changement mineur des conditions déclenche une augmentation drastique de la génération de gaz et de la croissance de la mousse, entraînant de violentes chutes.

La pente est le terme général utilisé lorsque, en raison d'une croissance excessive de la mousse, la mousse ne peut pas être contenue dans le convertisseur et que la mousse s'écoule sur le côté extérieur du convertisseur à un rythme dépendant de l'état oxydant du laitier. La cadence est lente dans le cas d'un laitier épais sous-oxydé et rapide dans le cas d'un laitier suroxydé coulant. L'évitement du renversement nécessite un contrôle strict de la composition du laitier et, par conséquent, de l'état oxydant de la mousse. Si le laitier est sous-oxydé, la viscosité apparente devient trop élevée, ce qui se produit si la teneur en FeO au début de la période principale de décarburation est trop faible. Il en résulte une mousse "sèche" très visqueuse pendant la partie médiane du coup. Si le laitier est sur-oxydé, le taux de génération de gaz et, par conséquent, la vitesse du gaz dans la mousse deviennent trop élevés.

Les causes de pente peuvent être divisées en deux groupes selon le type à savoir (i) statique ou (ii) dynamique. Les causes statiques sont liées aux conditions de fonctionnement du pré-soufflage, telles que la conception du convertisseur et le volume et les caractéristiques du laitier, la qualité des matériaux de charge, en particulier le HM et la ferraille, les modèles de soufflage qui contrôlent le positionnement de la lance O2, le temps des ajouts et le débit d'O2. Les causes dynamiques sont liées aux types de soufflage, tels que la déviation des schémas de soufflage et l'étendue de l'agitation au bas du convertisseur. Le renversement peut se produire en raison de la croissance excessive de l'émulsion gaz-laitier-métal. La mousse peut s'écouler en fonction du degré d'oxydation du laitier, c'est-à-dire qu'elle peut se faire lentement dans le cas d'un laitier dense et peu oxydé, et rapidement dans le cas d'un laitier fortement oxydé.

La faible teneur en silicium du HM peut provoquer une augmentation du slopping en début de soufflage, du fait de la formation d'une couche de laitier suffisamment épaisse pour protéger le bain du jet d'O2. Dans cette situation, le slopping se produit du fait de la combustion très rapide du Si (silicium), qui anticipe le début de la phase de décarburation et, ainsi, le slopping peut être violent, générant même la formation de skulling sur la lance. Dans ce cas, pour la prévention du renversement, normalement le taux de décarburation est réduit en élevant le niveau de la lance ou en diminuant le débit d'O2 ou les deux et en ajoutant des fondants pour accélérer la formation du laitier. La faible teneur en Si peut également affecter l'élimination du P et du S (soufre) en raison du volume réduit du laitier.

Une pente peut également être présente lorsque la teneur en Si dans le HM est élevée, car le volume de laitier augmente ainsi que la teneur en Fe du laitier. Une solution dans ce cas consiste à ajouter suffisamment de chaux pendant le soufflage, à éviter les bas basicités, à ajuster la vitesse de décarburation en réduisant le débit d'O2 pendant la première étape du soufflage et à choisir un modèle de soufflage qui empêche une grande quantité de FeO dans le laitier dans cette étape, de sorte qu'une décarburation excessive ne se produise pas.

Prévention des renversements

Toutes les méthodes de contrôle de la pente peuvent être classées comme méthodes en ligne ou hors ligne. Dans les méthodes de contrôle en ligne, des corrections sont apportées pendant le soufflage en réponse à un signal « en temps réel » qui indique si la chaleur est sur le point de baisser. D'autre part, dans les méthodes de contrôle hors ligne, les actions correctives sont prises avant que le soufflage ne commence et elles sont basées sur l'expérience passée de la façon dont diverses conditions de fonctionnement ont affecté le renversement lors des soufflages précédents.

Des procédés hors ligne pour contrôler le slopping cherchent à réduire le nombre de coulées qui s'effondrent en éliminant ou en minimisant l'effet des facteurs qui se sont avérés provoquer un slopping. Les facteurs qui ont été signalés comme causes de déversement sont (i) la teneur en Si du HM supérieure à 1,2 %, (ii) la teneur en manganèse (Mn) du HM en dehors de la plage de 0,5 % à 0,9 %, (iii) une charge supérieure à la capacité nominale du convertisseur, (iv) utilisation de spath fluor pour accélérer la dissolution de la chaux, (v) utilisation d'oxyde de fer (minerai de fer, aggloméré, etc.) comme fluide caloporteur, (vi) utilisation d'un four nouvellement regarni car il volume interne du convertisseur, (vii) la conception de la lance O2, et (viii) le soufflage avec la lance plus haut au-dessus du bain d'acier que la normale. Étant donné que les conditions de fonctionnement varient d'un magasin BOF à l'autre, certains de ces facteurs sont plus problématiques dans un magasin BOF que dans l'autre magasin BOF.

Une variété d'actions peut constituer un contrôle hors ligne du déversement, par exemple, en limitant la teneur en Mn visée du HM pour le BOF, et en vérifiant (calibrant) régulièrement la séparation entre la lance et le bain. Étant donné que les problèmes diffèrent, les pratiques de contrôle hors ligne varient d'un magasin BOF à l'autre. Les pratiques de contrôle hors ligne ne peuvent souvent être mises en œuvre que dans une mesure limitée car elles entrent parfois en conflit avec d'autres aspects de l'exploitation d'une aciérie.

L'inclinaison dans un convertisseur pendant le processus de fabrication de l'acier O2 est considérée comme coûteuse, dangereuse et imprévisible. Bien que le renversement soit attendu lorsqu'un moussage extrême de laitier se produit pendant le procédé, le moment exact du renversement peut difficilement être prédit lorsque le procédé est en fonctionnement. La méthode traditionnelle de prévention d'une incidence de pente consiste à observer le convertisseur, une fois que les signes de pente sont visibles, prendre des mesures correctives manuellement. Cependant, cette approche de contrôle et de minimisation de l'apparition de slopping s'est avérée moins efficace. La raison en est que, une fois que les signes de pente sont visibles, la pente a déjà commencé et les dommages ont déjà été subis par le convertisseur et d'autres équipements, simultanément avec une perte de rendement. De plus, si l'opérateur est moins attentif pour certaines raisons ou n'est pas expérimenté et moins conscient des actions correctives, les dommages et les pertes sont importants. Par conséquent, l'attention et le niveau d'expérience de l'opérateur sont des facteurs cruciaux, même lorsqu'un système de contrôle informatisé est utilisé.

La prochaine étape d'identification du début de la pente est l'expérience du comportement acoustique et de l'intensité lumineuse du convertisseur dans la situation, et différents modèles ont été développés en fonction des signaux acoustiques et d'intensité lumineuse pour prédire toute pente. La pente dans un convertisseur sidérurgique peut être prédite par traitement d'image de l'environnement dans le four obtenu via un fibroscope d'image. Les signaux sonores du convertisseur sont utilisés pour étudier le moussage dynamique et l'action corrective suggérée pour modifier la hauteur de la lance. Les signaux sonores capturés à partir d'un microphone dans le conduit de gaz de sortie ont été utilisés pour estimer le niveau de laitier dans le convertisseur. En plus de l'analyse du son et de l'image, des techniques de calcul intelligentes telles que la logique floue, les algorithmes génétiques et les réseaux de neurones, l'analyse des vibrations de la lance et la méthode des micro-ondes sont également utilisées pour contrôler la pente dans le convertisseur.

Les techniques de suppression de la mousse de laitier ont été utilisées pour contrôler le moussage excessif pendant le processus de soufflage d'O2 dans le convertisseur. Une technique courante consiste à saupoudrer des matériaux carbonés comme du coke sur le laitier moussant. Il ressort de la fluoroscopie aux rayons X que ces particules de coke favorisent la coalescence des bulles de mousse qui déstabilisent alors la mousse. Cependant, la taille des particules doit être supérieure à celle des bulles de mousse, car la mousse est stabilisée lorsque les particules sont plus petites que les bulles de mousse. D'autres méthodes utilisées incluent l'injection de poudre d'aluminium, la modification de la hauteur de la lance et la manipulation des débits de gaz.

Cependant, même si la prévention, la prédiction et l'atténuation des déversements sont un problème de longue date dans la sidérurgie, elles sont essentielles pour une production d'acier rentable avec une conception de convertisseur optimale et de haute qualité et un impact environnemental minimal. De plus, les techniques mentionnées ci-dessus, qui dépendent des mesures physiques en ligne du convertisseur en fonctionnement, sont indirectes, de faible précision et fiabilité, en particulier à des températures élevées.

Les efforts pour développer un système d'avertissement et d'atténuation des pentes ont été concentrés sur trois domaines principaux, à savoir (i) la modélisation des pentes et leur potentiel de se produire, (ii) les dispositifs de mesure qui détectent le début des pentes, et (iii) les mesures d'atténuation prises. en temps réel pour empêcher le développement d'incidences à part entière.

Un exemple du premier groupe est les résultats présentés dans une étude, où un profil de soufflage optimal a été calculé sur la base de la composition initiale de la masse fondue. Un système similaire basé sur un calcul du potentiel de pente pour chaque chaleur a été développé dans une autre étude.

Des exemples du deuxième groupe comprennent une jauge à micro-ondes qui a été utilisée pour mesurer le niveau de surface du laitier par rapport à la bouche du convertisseur, l'utilisation d'un système de détection impliquant des mesures de vibration de lance O2 et l'utilisation d'ondes radio pour les mesures de profondeur de laitier. .

Une direction prometteuse de différentes études sur le phénomène de slopping dans le convertisseur a été de combiner des dispositifs de mesure en ligne pour la détection précoce de slopping et de l'utiliser pour initier des interventions de processus pour atténuer le slopping. Des études approfondies sur la formation des scories ont été réalisées à cette fin. Pour mieux comprendre, différents types d'équations empiriques décrivant le changement de hauteur de mousse ont été suggérés dans le passé. Un modèle avec un arrière-plan physique est dérivé en utilisant les résultats d'expériences de modèles froids et chauds. Le domaine de la modélisation dynamique du moussage du laitier est poussé encore plus loin par les résultats de ces expériences. Sur la base d'un modèle physique, un système de contrôle du moussage dynamique est également développé. Un modèle d'eau du procédé de conversion est utilisé pour valider les résultats. L'approche est également affinée.

Dans l'une des études, la pente est détectée par une combinaison du compteur sonique et de l'analyse des gaz. Un autre système utilisant l'idée de combiner plusieurs mesures a été présenté dans une autre étude, où des algorithmes de filtrage adaptatif et de détection de changement sont utilisés pour construire un système d'alarme en ligne fournissant des avertissements à l'opérateur.

Caméra pour la détection des pentes – À des fins d'évaluation, une méthode objective de quantification du slopping est préférable. Dans l'une des études, une personne munie d'un chronomètre a noté les heures d'observations irrégulières pendant le coup. Des caméras magnétoscopes (magnétoscopes) ont été utilisées alors qu'une tentative d'utilisation de caméras IR (infrarouges) a échoué en raison de problèmes logiciels.

Pour les expériences décrites dans la suite, un système de caméra a été mis en place sur place pour surveiller le processus. En cas d'inclinaison, le métal en fusion tombe du haut du convertisseur sur le sol sous le convertisseur. La position de la caméra permet de capturer des images de la chute des scories. Chaque image de la séquence vidéo est segmentée à l'aide d'un seuillage de niveau de gris. Une constante ou un seuil de luminosité est déterminé pour séparer le métal en fusion du fond plus sombre. Le rapport entre les pixels clairs et sombres de l'image donne une indication de la gravité de l'incidence de la pente. Ce rapport est moyenné sur une période d'échantillonnage de 2 secondes et enregistré en temps réel avec d'autres données de processus dans la base de données.

Le sonic-mètre pour la détection des pentes – Depuis le début des années 1970, un appareil appelé sonic-mètre a été utilisé dans de nombreux ateliers de conversion pour la surveillance indirecte du niveau de mousse de laitier. L'idée de base est que lorsque le niveau de mousse augmente, l'émission sonore du convertisseur sous soufflage diminue à certaines bandes de fréquences. Le signal du compteur sonique est généralement utilisé par l'opérateur pour surveiller les changements de niveau de scories, mais il a également été utilisé comme entrée de contrôleur.

Un système d'avertissement pour la détection des chutes – L'idée de combiner des mesures clés avec un traitement avancé du signal a été développée. Un modèle d'identification de système est mis à jour par une estimation de paramètre récursive et est utilisé pour fournir des avertissements précoces à l'opérateur au début d'une pente. Le modèle d'identification du système est alimenté avec le débit de gaz de dégagement ainsi que la teneur en CO dans le gaz de dégagement. Le signal du sonomètre est utilisé comme signal de sortie du modèle. Il a été démontré que le système fonctionne raisonnablement bien sur un nombre limité de charges.

Le système d'alerte est encore affiné, où la teneur en CO est modifiée au profit d'une mesure de pression en raison de difficultés résultant de retards dans l'analyse des gaz de dégagement. Un microphone dans le conduit de gaz de sortie (en fait le même que celui utilisé par le compteur sonique) fournit des données audio haute résolution à un estimateur de hauteur de mousse de laitier en fonction de l'intensité du signal à certaines fréquences.

Processus de fabrication

- Qu'est-ce que la fabrication d'acier à l'oxygène de base ?

- Réservoir d'oxygène

- Oxygène

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Automatisation, contrôle et modélisation de la sidérurgie à l'oxygène de base

- Revêtement réfractaire d'un four à oxygène basique

- Rôle du MgO dans la prévention de la corrosion du revêtement des fours à oxygène basique

- Granulation de laitier de haut fourneau à la fonderie

- Exploitation du laitier à haute teneur en alumine et du haut fourneau