Laminage d'acier et d'équipement majeur dans un laminoir de cross-country

Laminage d'acier et d'équipements majeurs dans un laminoir de cross-country

La plupart des produits en acier sont laminés à partir des produits coulés de la machine de coulée continue à travers une série d'opérations de laminage et de finition. Le processus est appelé laminage simple, lorsque deux rouleaux de diamètre égal et d'axe situé dans le même plan tournent dans le sens opposé avec la même vitesse de rotation, et que le matériau en cours de laminage est homogène dans ses propriétés mécaniques et n'est sollicité que par les forces du rouleaux.

Le laminage est le processus de formage des métaux le plus important. Plus de 95 % des métaux et alliages ferreux et non ferreux sont transformés en leurs formes utilisables par laminage. Les formes utilisables de métaux laminés sont les plaques, les tôles, les bandes, les feuilles et différentes sections comme les rails, les poutres, les canaux, les cornières, les barres, les tiges et les tubes sans soudure, etc. Deux procédés de laminage courants sont le laminage à chaud et le laminage à froid.

La fonction principale du laminoir à chaud est de réchauffer le lingot/billette/bloom/brame (matériel roulant en acier) à proximité du point de température de trempage, puis de le laminer plus mince et plus long à travers des cages de laminoir successives entraînées par des moteurs électriques. Le matériel roulant en acier a chauffé jusqu'à environ 1 250 degrés Celsius dans un four de réchauffage, en utilisant un combustible solide/liquide/gazeux comme source d'énergie principale. Le matériel roulant en acier chauffé est laminé dans un dégrossisseur en nombre de passes où sa taille est réduite et sa longueur est augmentée tandis que sa forme est modifiée. Ce processus se poursuit dans les laminoirs intermédiaires et de finition également en un certain nombre de passes dans chacun des laminoirs. Au fur et à mesure que le laminage progresse, la longueur du produit augmente, la taille du matériau diminue et la vitesse augmente après chaque cage et la vitesse est la plus élevée à la fin.

Lors du laminage à chaud, le matériau est laminé à une température supérieure à sa température de recristallisation. L'avantage du laminage à chaud est double. Premièrement, à température élevée, la résistance du matériau à laminer est réduite. Ainsi, la force de compression requise pour la déformation est comparativement inférieure et, par conséquent, une cage de laminage de plus petite capacité peut être utilisée pour l'opération de laminage. Le deuxième avantage du laminage d'un matériau à une température supérieure à sa température de recristallisation est qu'une grande quantité de déformation plastique peut être conférée sans l'écrouir. Avec l'écrouissage, la contrainte de déformation augmente au fur et à mesure que la déformation se produit, rendant le matériau dur et cassant. En conséquence, le matériau devient de plus en plus difficile à déformer, et au-delà de la limite, la déformation entraîne divers défauts ou défauts.

Le processus de laminage, en général, comprend les forces mécaniques qui sont appliquées à la surface métallique à travers une série de rouleaux pour produire des formes et des tailles spécifiques en réduisant la taille (largeur et épaisseurs). Le lingot ou le produit de coulée continue de billettes, de blooms ou de brames sont les matériaux de base pour la production d'une large gamme de formes manufacturées par laminage à chaud. Beaucoup de ces produits sont la matière de départ pour les opérations de fabrication ultérieures, telles que le forgeage, la tôlerie, le tréfilage, l'extrusion, l'usinage, etc.

Une technologie de laminage n'est pas seulement une théorie de laminage, mais elle consiste en une technologie de synthèse telle que des techniques matérielles de laminoirs ou de laminoirs, des techniques de mesure pour observer l'état de laminage, des techniques logicielles basées sur la métallurgie pour élaborer des matériaux, des techniques de contrôle pour obtenir des épaisseur et forme précises des produits laminés et techniques de lubrification pour prolonger la durée de vie des rouleaux et réduire la charge de roulement. La meilleure technologie de laminage n'est pas réalisée uniquement avec la théorie du laminage, mais elle est également stimulée par l'avancement des techniques voisines.

Le couple et la puissance sont les deux composantes importantes du roulement. Le couple est la mesure de la force appliquée aux rouleaux pour produire un mouvement de rotation tandis que la puissance est appliquée à un laminoir en appliquant un couple aux rouleaux et au moyen de la tension de la pièce. Dans un laminoir, la puissance est dépensée principalement de quatre manières, à savoir (i) l'énergie nécessaire pour déformer l'acier, (ii) l'énergie nécessaire pour surmonter la force de frottement, (iii) la puissance perdue dans les pignons et le système de transmission de puissance. , et (iv) les pertes électriques dans les différents moteurs.

Il est nécessaire de décider d'un calendrier de passage (y compris un projet de calendrier et le numéro de passage) pour obtenir la forme et l'épaisseur visées à partir d'un certain matériau initial. Il existe deux méthodes pour le faire. L'une est une méthode pour décider en recherchant les horaires de passage à partir des données passées et une autre est une méthode pour décider en calculant un horaire de passage avec la théorie du roulement. Dans la deuxième méthode, un programme de passage est calculé près de la limite de capacité d'un laminoir en utilisant la charge et le couple de laminage, et il est décidé d'ajuster le programme de passage calculé de sorte que le produit laminé atteigne la forme et les dimensions requises lorsqu'il est laminé. dans le dernier passage. La première méthode montre une force pour les conditions de laminage dans la plage où elle a eu une expérience passée, mais elle n'est pas utile dans le cas où une nuance d'acier, un produit et une taille totalement nouveaux doivent être laminés puisque les conditions sont considérablement différentes. des expériences passées.

Pendant le processus de laminage, une déformation permanente est obtenue en soumettant le matériau à une contrainte de compression élevée en permettant au matériau de passer à travers l'espace entre deux rouleaux cylindriques en rotation. Les rouleaux peuvent être plats ou rainurés et sont maintenus à une distance fixe les uns des autres. Les rouleaux sont mis en rotation dans le sens opposé au moyen d'un système d'entraînement électrique (moteur, boîte de vitesses, broche et accouplements). Selon le sens de rotation des rouleaux, le matériau d'entrée pénètre dans l'espace entre les rouleaux d'une extrémité et sort de l'autre extrémité avec une section réduite, la zone d'espace entre les rouleaux étant maintenue inférieure à la zone de section transversale de le matériel d'entrée (matériel roulant). Pour obtenir la forme finale souhaitée du matériau laminé, il est généralement nécessaire de faire passer le matériau à travers plusieurs jeux de rouleaux rotatifs. Au cours de chacune des passes, le matériel roulant en acier traverse différents ensembles d'espacements de cylindres avec une section transversale décroissante.

Les produits longs sont normalement laminés en plusieurs passes, dont le nombre est déterminé par le rapport de la section transversale du matériau d'acier d'entrée initial et de la section transversale finale du produit fini. La section transversale est réduite à chaque passe de laminage et la forme et la taille du matériau en acier en cours de laminage se rapprochent progressivement du profil souhaité.

L'ensemble des rouleaux montés sur des roulements est maintenu dans des blocs de roulement (appelés cales), qui à leur tour sont maintenus entre les espaces de deux châssis en fonte (appelés boîtiers), avec des installations de réglage de l'espace des rouleaux et un agencement d'entraînement des rouleaux. L'ensemble de la configuration s'appelle une cage de laminoir. Un ou plusieurs postes de laminage en combinaison avec d'autres équipements nécessaires et connexes pour obtenir des produits laminés finis à partir d'un ou d'un groupe similaire de matières premières est appelé un laminoir.

Laminoir de cross-country

Dans un sens plus large, un laminoir se compose d'un ensemble de cages de laminoirs ainsi que d'une série d'équipements qui effectuent à la fois des opérations de laminage et des opérations auxiliaires. La matière sidérurgique chauffée issue du four de réchauffage est acheminée vers le laminoir où sont réalisées les différentes opérations. Ces opérations consistent en (i) laminage de la matière sidérurgique chauffée dans le laminoir, (ii) transfert de la matière sous laminage d'une cage de laminage à une autre, (iii) tournage ou torsion et cisaillement de la matière dans le cas de certains laminoirs, (iv) le transport du produit sidérurgique après laminage, (v) le refroidissement du matériau laminé sur un lit de refroidissement dans certaines laminoirs, (vi) le découpage, le marquage ou l'estampage du produit laminé, et (vii) le rognage, l'emballage et le transport vers le stock du produit fini.

Le laminoir est appelé laminoir cross-country en raison de la disposition des cages de laminoirs. Dans ces laminoirs, les lignes médianes des cages de laminoirs sont parallèles les unes aux autres et le matériau en cours de laminage est décalé perpendiculairement aux directions de laminage. Des tables de transfert et de dérapage sont utilisées dans ces laminoirs pour inverser le sens de déplacement de la pièce à usiner et la transporter d'un ensemble de cages à rouleaux à l'autre. L'une des caractéristiques des laminoirs cross-country est que les pièces à usiner doivent être suffisamment courtes pour qu'une pièce puisse quitter une cage de laminoir avant qu'une autre n'y soit transférée.

Dans les laminoirs de cross-country, les cages à rouleaux sont réparties de manière dispersée. Ces laminoirs sont basés sur le concept de laminage continu mais les cages sont placées si éloignées que la pièce doit quitter un jeu de rouleaux avant d'entrer dans le suivant. Ces laminoirs sont utiles pour le laminage de sections qui, en raison de leur taille ou de leur forme, ne sont pas adaptables au laminage en boucle.

Il existe généralement deux types de cages de laminage couramment utilisées dans les laminoirs de cross-country. Ces stands sont des stands à 2 hauteurs et des stands à 3 hauteurs. Cette classification des cages est basée sur le mode de disposition des rouleaux dans les logements. Typiquement, un stand 2 hauteurs se compose de 2 rouleaux, disposés l'un au-dessus de l'autre. De même, un broyeur à 3 hauteurs a 3 rouleaux disposés les uns au-dessus des autres. Un stand à 2 hauteurs contient deux rouleaux. L'un qui est en haut est appelé rouleau supérieur tandis que l'autre est appelé rouleau inférieur. Dans les laminoirs à 2 cages de hauteur, le laminage ne se fait que dans un seul sens. En cas de laminage en sens inverse, le laminoir doit être en marche arrière. Dans le cas où le broyeur n'est pas inversé, un support de type pull-over à deux hauteurs est utilisé. Dans ce cas, le matériau en acier après avoir été laminé dans une passe est transféré vers le côté d'alimentation généralement au-dessus des rouleaux pour un laminage supplémentaire lors de la passe suivante.

Dans un support à 3 rouleaux de hauteur, il y a trois rouleaux composés d'un rouleau supérieur, d'un rouleau central et d'un rouleau inférieur. Le matériau en acier est alimenté dans une direction à travers deux des rouleaux, puis inversé à travers l'autre paire. Le rouleau du milieu est commun à chaque tétée. Les supports de laminage à 3 hauteurs sont utilisés pour inverser le sens de la barre d'acier en cours de laminage sans inverser le sens de rotation du moteur et de l'entraînement par engrenages. Un espace (entre les rouleaux du bas et du milieu) prend la barre dans une direction tandis que l'autre espace (entre les rouleaux du haut et du milieu) prend la barre dans l'autre sens. Pour déplacer la barre de l'élévation de l'espace inférieur à l'espace supérieur, une table basculante peut être utilisée. D'autres méthodes de déplacement de la barre sont également utilisées, comme une table élévatrice qui déplace toute la table de haut en bas.

Dans les porte-rouleaux à 2 hauteurs, l'un des rouleaux (supérieur ou inférieur) ou les deux rouleaux sont entraînés. Dans le cas de cages à 3 cylindres, un ou deux cylindres sont entraînés tandis que les cylindres d'équilibrage tournent par friction. Dans le cas de deux rouleaux entraînés dans un stand à 3 hauteurs, les rouleaux supérieur et inférieur sont généralement entraînés, tandis que le rouleau du milieu est entraîné par friction.

Dans un laminoir de type cross-country, les cages à laminoirs sont disposées de manière à ce que la pièce à usiner ne se trouve jamais dans plus d'une cage à la fois. Étant donné que les cages à rouleaux sont situées côte à côte, la pièce à usiner est transférée latéralement sur les morsures des différentes cages. Dans de nombreuses usines de cross-country, le laminage de la pièce à usiner s'effectue dans les deux sens. Dans ces laminoirs, étant donné que le sens de laminage est modifié après chaque passage, cela a un effet positif sur la qualité du produit laminé.

A chaque passage, il y a une réduction de section et une augmentation correspondante de la longueur. Cela signifie qu'il doit y avoir des installations disponibles pour prendre la pièce d'acier la plus longue à chaque stand et naturellement cela s'applique aux deux côtés du laminoir.

Il existe des limites à la réduction maximale qu'il est possible d'obtenir dans un laminoir de fond utilisant un seul entraînement, en particulier lorsqu'il est conçu de manière à ce qu'il y ait plus d'une pièce de matériaux en acier laminée dans le laminoir à la fois. Par conséquent, la taille du matériau en acier entrant est normalement assez petite. De plus, dans de telles laminoirs, les cages à 2 hauteurs peuvent être réglées de manière à ce que le rouleau supérieur de la première cage corresponde en hauteur au rouleau inférieur de la deuxième cage et ainsi de suite permettant à la pièce d'être traitée alternativement vers l'arrière et vers l'avant le long la ligne de stand. S'il y a une combinaison de tribunes 2 hauteurs et 3 hauteurs dans un même montage de cross, le tonneau central de la tribune 3 hauteurs correspond au tonneau mené de la tribune 2 hauteurs associée.

Une disposition alternative consiste à faire précéder les cages de cross-country d'une seule cage d'ébauche dans laquelle seul un nombre impair de passes (disons 3 à 5) est effectué, puis l'acier peut être passé dans les cages de cross-country. Cette disposition peut également être utilisée pour rouler le matériau d'entrée de section transversale plus élevée.

Dans les laminoirs de cross-country, comme dans tous les autres laminoirs à chaud, le laminage est effectué au-dessus de la température de recristallisation du matériau en acier. Lors du laminage dans ces laminoirs, les grains, qui se déforment pendant le processus de laminage, recristallisent, maintiennent une microstructure équiaxe et empêchent l'écrouissage du matériau en acier. Dans ce type de laminage, le produit en acier laminé à chaud a très peu de directionnalité dans les propriétés mécaniques et les contraintes résiduelles induites par la déformation.

Le type d'implantation de laminoirs cross-country est utilisé pour les laminoirs ayant de faibles capacités. Cette disposition est généralement adoptée en raison de l'espace limité disponible pour le broyeur. Le type d'aménagement de laminoir à travers le pays limite la longueur maximale du produit en acier qui peut être laminé à partir du laminoir.

Les laminoirs de cross-country sont normalement des laminoirs à chaud qui sont utilisés pour laminer des produits en acier façonnés tels que des ronds, des barres d'armature, des carrés, des plats ou des profilés, etc. Les produits en acier façonnés sont généralement connus sous un nom commun qui est les «produits longs». Les machines de coupe, les machines de rognage et les outils sont utilisés dans les laminoirs. La plupart des laminoirs sont à train ouvert, de type 2 ou 3 étages. L'accouplement mécanique entre le moteur du broyeur et les cages de laminage est soit de type courroie trapézoïdale et poulie, soit de type réducteur de vitesse. Le système dispose de volants d'inertie pour se prémunir contre les fluctuations de charge.

Matériels majeurs – Voici les principaux équipements d'un laminoir de cross-country.

Four de réchauffage

Le four de réchauffage est le gros consommateur d'énergie thermique. La caractéristique opérationnelle du four joue un rôle vital dans le processus global du laminoir. Le four de réchauffage est équipé d'équipements de combustion, tels que des brûleurs et des systèmes de récupération de la chaleur perdue. Les autres équipements associés comprennent un système de charge et de décharge, tel qu'un poussoir et des extracteurs, etc. Un four de réchauffage typique comporte des zones de préchauffage, de chauffage et de trempage pour augmenter progressivement et maintenir le profil de température souhaité du matériel roulant pour le processus de laminage.

Le four de réchauffage peut être classé de plusieurs manières. La classification est basée sur (i) la méthode de chauffage dans laquelle les fours de réchauffage peuvent être de type à combustion ou électriques, le four à combustion pouvant être alimenté au charbon, au mazout ou au gaz, (ii) le mécanisme de récupération de chaleur dans lequel les fours de réchauffage peuvent être classés comme les fours de réchauffage de type régénératif ou récupérateur avec récupération sont plus couramment utilisés, et (iii) la méthode de chargement dans laquelle les fours de réchauffage peuvent être de type discontinu ou de type continu. Dans les fours de réchauffage de type discontinu, la matière chargée reste en position fixe sur la sole jusqu'à ce qu'elle soit portée à la température de laminage. Dans les fours de réchauffage de type continu, le matériau chargé se déplace à travers le four et est chauffé à la température de laminage au fur et à mesure qu'il progresse à l'intérieur.

Les fours de réchauffage continu peuvent être classés en fonction du mouvement du stock d'acier dans les zones de chauffage. Le type de four continu le plus populaire comprend le poussoir, le foyer rotatif, le faisceau mobile, le foyer mobile ou le type de foyer à rouleaux. La plupart des laminoirs sont équipés de fours de réchauffage de type continu.

Dans un four de réchauffage continu, le matériau à laminer est introduit à une extrémité (extrémité d'alimentation ou extrémité de chargement), qui se déplace à travers le four et est déchargé à l'autre extrémité (extrémité de déchargement).

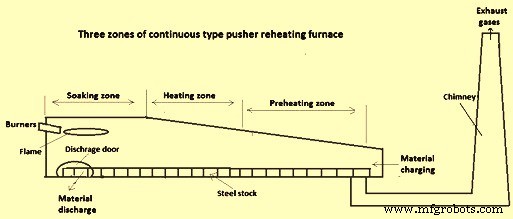

Il existe un gradient de température dans la longueur du four. En général, le matériau et les gaz de combustion se déplacent en sens inverse. Sur la base du gradient de température, le four continu est divisé en trois zones, à savoir (i) la zone de préchauffage, (ii) la zone de chauffage et (iii) la zone de trempage (Fig 1).

Fig 1 Four de réchauffage continu de type poussoir à trois zones

Les fours de réchauffage continu sont en outre classés en fonction (i) du nombre de zones de chauffage (une à cinq, haut ou haut-bas), (ii) de la méthode de déplacement du matériau (pousseur, balancier, sole mobile, sole tournante ou rouleau foyer), (ii) basé sur la récupération de chaleur, le four de réchauffage peut être régénératif ou récupérateur.

Les fours de réchauffage pousseurs sont plus couramment utilisés dans les laminoirs de type cross-country. Dans le poussoir de ces fours, le stock d'acier froid est poussé vers l'avant à l'aide de poussoirs du côté chargement. Ces fours sont conçus pour chauffer des billettes/lingots de crayon ou de plus petites sections de blooms. Les soles des fours pousseurs sont généralement courtes et inclinées vers le bas longitudinalement vers l'extrémité de décharge afin de permettre un passage aisé de la pâte d'acier à travers le four. Cependant, actuellement, les fours pousseurs sont encore plus longs avec des foyers jusqu'à 30 m (mètre) de longueur. Le stock d'acier est déplacé vers l'avant en poussant la dernière pièce chargée avec un poussoir à l'extrémité de chargement. A chaque poussée du stock d'acier froid contre la ligne continue de matériau, une pièce chauffée est déchargée à l'extrémité de décharge à travers une porte d'extrémité sur une table à rouleaux alimentant le laminoir, ou poussée à travers une porte latérale vers la table à rouleaux du laminoir par manuel approprié, ou par des moyens mécaniques, ou retiré par la porte d'extrémité par un extracteur mécanique.

Afin d'augmenter le débit du four, des zones de combustion supplémentaires sont introduites en changeant le profil du four d'une zone à plusieurs zones et en plaçant le brûleur à plus d'un emplacement, par exemple à l'avant, à l'avant, au fond ou fours à feu supérieur.

Un four de réchauffage à deux zones de combustion donne de meilleurs résultats pour le gradient de température qu'un four à une seule zone de combustion. Il se compose de deux zones de combustion, à savoir. trempage et chauffage. Dans ces fours de réchauffage, les brûleurs sont disposés à allumage frontal dans la zone de trempage et à allumage supérieur et latéral dans la zone de chauffage. Si le matériau lourd doit être chauffé dans le four de réchauffage, 3, 4 ou 5 zones de combustion peuvent être utilisées afin d'augmenter le niveau de température total et la productivité. Pour répondre à de telles exigences, deux ou trois zones de chauffage sont la norme dans le four, des brûleurs étant montés dans chacune d'elles. Cette conception sur mesure permet d'avoir une température plus élevée en fin de zone de préchauffage, ce qui raccourcit la longueur de la zone et augmente la longueur totale des zones à haute température. En conséquence, le chauffage du stock d'acier dans le four est plus intensif.

Les avantages des fours de type pousseur sont (i) une production élevée par unité d'investissement en capital, (ii) une efficacité élevée de la surface du foyer et une production spécifique plus élevée par unité d'espace utilisé, (iii) la facilité de chargement et de déchargement, (iv) une augmentation progressive de la température permet le chargement de toutes les qualités de matériaux froids, et (v) un meilleur contrôle de la vitesse de chauffage à tous les niveaux de température. Les inconvénients liés aux fours de type pousseur sont (i) limite la section de la charge puisque la surface de contact doit être carrée pour éviter l'entassement à l'intérieur du four, (ii) pas de flexibilité pour chauffer efficacement de petites quantités ou de faibles épaisseurs de matériel roulant , (iii) il est légèrement difficile d'entretenir les patins refroidis à l'eau et limite également l'épaisseur du matériel roulant à un maximum de 300 mm à 350 mm lorsque des patins refroidis à l'eau sont utilisés.

Équipement de laminoir

Les laminoirs de cross-country se composent d'un certain nombre d'équipements qui, ensemble, contribuent à exécuter le processus de laminage avec facilité et efficacité. Certains des équipements sont essentiels pour constituer l'opération de laminage tandis que beaucoup d'entre eux sont des équipements supplémentaires utilisés pour améliorer la productivité et l'efficacité du laminoir. Les principaux équipements utilisés dans ces laminoirs sont décrits ci-dessous.

Carter de broyeur – Les carters du laminoir sont l'une des structures les plus importantes du laminoir puisqu'ils maintiennent l'ensemble du laminoir en position. Les boîtiers sont des éléments d'un laminoir qui maintiennent des ensembles d'empoises, des mécanismes de réglage et d'autres mécanismes, et conservent des positions appropriées. Ainsi, leur construction et leurs dimensions doivent tenir compte de la taille des éléments connexes. Les forces qui agissent sur les rouleaux pendant le laminage leur sont entièrement transférées par les écrous du mécanisme de réglage. Le carter de la cage de laminage nécessite une grande rigidité, une résistance suffisante pour encaisser les charges, une simplicité de conception et un coût de production minimum. Des carters monoblocs en fonte de forme simple (section rectangulaire) sont utilisés pour les fraises à dégrossir. Ce sont des logements dits « de type fermé ». Dans certains des laminoirs, le boîtier a parfois un dessus amovible pour un retrait facile des rouleaux, en particulier dans les laminoirs linéaires. De tels logements sont appelés logements « de type ouvert » (poutres supérieures reliées par des boulons aux piliers). Ces types de carters sont utilisés là où les changements de rouleaux sont fréquents.

Roulements de moulin – La charge sur les rouleaux est transférée aux roulements et à leur assemblage (cales). Les roulements de moulin peuvent être classés en trois types.

Le premier type est le roulement à glissière. Le roulement coulissant peut être classé en deux catégories. Les paliers lisses avec bague métallique ont un coefficient de frottement élevé et une durée de vie relativement faible. Ils sont utilisés lorsque des températures et des pressions élevées empêchent l'utilisation d'autres roulements. Les paliers à douille non métalliques présentent tous les avantages des paliers lisses. De plus, ils sont peu coûteux et assurent un bon roulement des rouleaux lorsque la vitesse peut varier considérablement ou même s'inverser. De plus, le coefficient de frottement est également très faible. Ce sont les roulements les plus couramment utilisés dans une usine de cross-country de faible capacité.

Le deuxième type de roulement est les roulements hydrodynamiques. Les roulements hydrodynamiques entourent complètement le col roulé et les surfaces d'appui sont séparées par un film liquide. Ils ont un faible coefficient de frottement à haute vitesse. De plus, ils ont une très longue durée de vie et un faible encombrement. Cela a conduit à leur application étendue en tant que substitut du roulement antifriction dans de nombreux supports non réversibles. Cependant, leur utilisation est restreinte aux applications où les vitesses sont relativement élevées et quasi constantes. Ces types de roulements sont utilisés là où les charges sont très élevées en raison de fortes réductions telles que les laminoirs plats, les laminoirs à fil machine.

Le troisième type de roulements est les roulements anti-friction. Ces roulements comprennent tous les types de roulements à contact roulant. Cependant, seuls les roulements à rouleaux coniques sont utilisés dans les laminoirs à plusieurs rangées. Le principal avantage des roulements anti-friction est leur faible frottement et leur capacité à fonctionner à basse vitesse.

Rouleaux – Les rouleaux sont normalement les consommables principaux et très coûteux dans un laminoir. Ils sont la partie la plus vitale d'un laminoir. La déformation de la pièce métallique est directement réalisée par les rouleaux. Les contraintes de laminage sont tout d'abord appliquées sur les cylindres et ensuite transmises aux autres sections du laminoir. Par conséquent, les rouleaux devaient être plus durs et plus résistants à la déformation que le métal en cours de traitement.

Les produits façonnés sont laminés entre des rouleaux rainurés. Les rainures sont découpées par une machine à rouler les rouleaux. Sur les rouleaux d'accouplement, ces rainures forment des passages à travers lesquels le matériau en acier est passé pour obtenir la section transversale visée. Avant d'obtenir la forme finale, le matériau en acier en cours de laminage passe par de nombreuses passes. Les passes en roulis sont classées comme (i) passe grossière ou passe en panne, (ii) passe de leader et (iii) passe de finition. Les passes d'ébauche sont destinées à réduire la section transversale. Les passes de guidage rapprochent progressivement la section transversale de sa forme finale tandis que la passe de finition fournit au matériau en acier sa section transversale finale ou requise.

Étant donné que les rouleaux sont utilisés pour laminer l'acier dans le laminoir, leurs performances dépendent de nombreux facteurs, notamment les matériaux utilisés et les charges auxquelles ils sont soumis pendant le service. La conception du rouleau est influencée par les limitations appliquées par la charge de roulement, la résistance au rouleau et le couple disponible pour le roulement. Le matériau des rouleaux doit être capable de supporter des charges qui déforment plastiquement le matériel roulant sans se déformer plastiquement.

La déformation de la pièce métallique est directement réalisée par les rouleaux. Les contraintes de laminage sont tout d'abord appliquées sur les cylindres et ensuite transmises aux autres sections d'un laminoir. Par conséquent, les rouleaux devaient être plus durs et plus résistants à la déformation que le métal en cours de traitement. L'utilisation de rouleaux de fer ou de rouleaux d'acier dans une cage à rouleaux particulière dépend de la tâche spécifique qu'ils doivent effectuer. Les propriétés importantes à prendre en compte pour la sélection des rouleaux comprennent la ténacité, la résistance à la fissuration thermique, la charge de choc ou la résistance à l'usure. La sélection d'un rouleau particulier dépend de questions telles que les exigences de production, le coût initial et les qualités spécifiques requises, etc. Une étroite collaboration avec le fabricant du rouleau est souhaitable pour s'assurer que ces exigences sont satisfaites dans la mesure du possible. Les rouleaux peuvent être classés dans les quatre catégories suivantes.

Rouleaux d'acier – Les rouleaux d'acier ont une composition en carbone comprise entre 0,2 % et 0,3 %. Les rouleaux en acier peuvent être des rouleaux en acier coulé ou des rouleaux en acier forgé. Les rouleaux peuvent être coulés au sable ou coulés en moule refroidi. Dans certains des rouleaux en acier moulé destinés à une application critique, le corps du rouleau est coulé à froid tandis que d'autres parties sont coulées au sable. Certains des rouleaux d'acier ont des teneurs élevées en alliage.

Rouleaux de fer – Les rouleaux de fer ont une teneur en carbone comprise entre 2,5 % et 3,5 %. Les rouleaux de fer peuvent être des rouleaux de fer gris et des rouleaux de fer allié. Les différents types de rouleaux de fer couramment utilisés comprennent (i) les rouleaux de refroidissement transparents, (ii) les rouleaux de refroidissement indéfinis, (iii) les rouleaux de fer à graphite sphéroïdal et (iv) les rouleaux à double coulée.

Rouleaux en carbure de tungstène - Ces rouleaux sont fabriqués en pressant et en frittant du carbure en poudre. Ils sont généralement façonnés sous la forme d'anneaux de diamètres relativement faibles qui peuvent être utilisés en association avec des axes en acier. Ces rouleaux sont normalement utilisés dans les cages de finition d'un laminoir à fil.

Rouleaux composites - Ces types de rouleaux se composent d'un arbre et d'un anneau ou d'un élément de type manchon qui est ajusté par retrait sur l'arbre. Ces rouleaux ont l'avantage que si l'anneau ou le manchon est usé, l'arbre peut être réinstallé avec un nouvel élément extérieur.

Disques – Les laminoirs sont alimentés par des entraînements électriques et des lignes de transmission appropriées sont nécessaires entre eux et les cylindres. L'entraînement se compose (i) d'un moteur électrique de capacité suffisante, (ii) de courroies d'entraînement, (iii) d'un volant d'inertie, (iv) d'un jeu d'engrenages, (v) d'un support de pignon et (vi) d'accouplements. Dans certaines usines, un arbre relie les moteurs à une boîte de vitesses reliée par des accouplements aux deux extrémités. La boîte de vitesses permet la réduction de la vitesse de la vitesse du moteur à la vitesse du rouleau. La puissance est ensuite transmise à la boîte à pignons où elle est répartie sur plusieurs arbres, en fonction du nombre de rouleaux à entraîner. Généralement, les moteurs à courant alternatif (courant alternatif) sont utilisés dans les usines de cross-country car le contrôle de la vitesse n'est pas un problème important pour ces usines.

Volant – Un volant d'inertie est un dispositif mécanique à moment d'inertie important utilisé comme dispositif de stockage de l'énergie de rotation. Les volants d'inertie résistent aux changements de leur vitesse de rotation, ce qui aide à stabiliser la rotation de l'arbre. Le volant d'inertie agit comme un réservoir en stockant de l'énergie pendant la période où l'offre d'énergie est supérieure à l'exigence et en la libérant pendant la période où l'exigence d'énergie est supérieure à l'offre. Le volant d'inertie offre un moyen efficace d'atténuer les fluctuations de vitesse. L'énergie cinétique stockée dépend du moment d'inertie de la masse et de la vitesse de rotation.

Broche principale - L'axe principal est utilisé pour connecter le moteur principal aux pignons et peut être de type universel, à couplage court ou long avec des roulements de support, en fonction de la position du moteur dans l'agencement. En cas de couplage court, des accouplements flexibles standard peuvent être utilisés. La broche principale est fixée au pignon inférieur des laminoirs à 2 hauteurs et au pignon central des laminoirs à 3 hauteurs.

Pignons de moulin – Les pignons sont des engrenages servant à répartir la puissance transmise par l'entraînement entre les 2 ou 3 cylindres, entraînant les cylindres adjacents dans des sens opposés. Selon la pratique antérieure, les pignons avaient soit des dents d'éperon, soit une face divisée et des dents de type éperon décalées, mais la pratique actuelle consiste à utiliser des dents à double hélice. Les engrenages hélicoïdaux offrent un entraînement plus fluide, car certaines parties des dents sont en contact à tout moment, ce qui rend la transmission de puissance continue.

Axes – Les broches sont utilisées pour relier les pignons aux rouleaux du laminoir s'il ne s'agit pas d'un type à entraînement direct. Dans le cas d'un entraînement direct, la broche est connectée directement aux moteurs. Les broches sont en acier moulé ou forgé et sont équipées à chaque extrémité de wobblers similaires à ceux des cylindres ou des accouplements universels, selon le type de laminoir.

Boîtes de réduction/réducteurs – Les réducteurs de réducteurs sont utilisés dans les laminoirs où la vitesse du moteur est supérieure à celle requise pour les rouleaux. Selon la réduction de vitesse requise, des réducteurs peuvent être utilisés avec 1, 2 ou 3 étages.

Guides – Des guides aident le stock d'acier à entrer et à sortir des rouleaux. Ils sont appelés guides d'entrée ou de sortie selon leur emplacement et sont habituellement fixés à une barre de repos ou de crampon, fonctionnant en parallèle avec les rouleaux et montés à travers les boîtiers. Les guides fixes sont ceux qui n'ont pas de pièces mobiles et sont normalement en fonte, pour minimiser les dangers ou éviter les rayures du matériel roulant. Dans sa forme la plus simple, un guide d'entrée fixe comprend deux pièces moulées serrées ensemble pour former une boîte en forme d'évasement. Les guides à rouleaux ont été développés pour surmonter la tendance des guides à rayer le matériel roulant. De tels guides, utilisés notamment comme guides d'entrée, intègrent une ou plusieurs paires de galets fous profilés à la forme appropriée du matériel roulant.

Repeaters – Repeaters are devices used to receive the work piece as it emerges out from one stand and loop it through 180 degree into an adjacent stand automatically. This consists of grooved channels or troughs which guide the leading end of the rolling stock through 180 degree or in some cases through an S-shaped path in forward running repeaters. The front end of the stock is driven round the repeater by the succeeding stock until it is gripped by the next stand. The speed matching between the adjacent stands is usually such that the succeeding stand runs slightly slower than the balancing speed which causes the loop to grow in size. The repeating channels are designed to allow the stock to kick out on to a flat table under these conditions.

Roller tables – The roller tables consist of a series of roller either driven by line shafting and bevel gears from a common drive or by individual motors. In some improved designs, the bevel gears have been replaced with spur gears. The roller tables serve to feed the material being rolled into the rolls and receive it from the rolls. Hence they operate under severe conditions of mechanical impact, repetitive short-term duty cycles and dynamic transients (acceleration and decelerations). The roller tables connect the separated stands of large and medium sized mills. There are required on majority of the mills for conveying the rolled stock towards as well as away from rolling stand

Tilting or lifting tables – In large 3-high stand, the rolling stock is required to be mechanically lifted from the pass line of the middle and bottom rolls to the higher pass line of middle and top rolls. To achieve this, the tables on either or both sides of the stand can be designed to tilt.

Shears – There are different types of shears which are used in a rolling mill. The large hydraulically or electrically-driven shears with up-cutting or down-cutting blades are used to crop the segregated and deformed ends of large sections or for dividing the large sections into shorter lengths for rerolling. Pendulum shears are the shears, coupled close to a stand, with blades supported in a frame free to move in pendulum fashion are used to cut moving stock, such as deformed back-ends disappearing into the following stand. Flying shears are those shears which cut the moving stock. This term is normally used to describe the shears in those mills where the rolling stock must be divided at the emerging speed into several lengths. Crop shears are also known as cobble shear. In rolling mills, crop shears are located ahead of repeating trains to remove the deformed or split front ends of stock after roughing. They are generally arranged to remove the head end of the stock, but they can also be set in continuous motion to divide stock into short lengths for clearance when the front end has cobbled further down the train.

Snap shears are usually located with the automatic repeaters. These shears are generally pneumatically operated to snap closed and stay closed until reset. They are useful for taking back end samples of repeated stock or for preventing the remaining stock feeding a cobble further down the train.

Mill motors and auxiliary drives – Rolling is a continuous process and main mill stand drive motors are exposed to high stresses. Any unscheduled stoppage or failure of equipment and drive leads to significant loss of energy, production, and time. Hence, the drive system for main and auxiliary equipment is one of the critical utilities to undertake periodic operational and maintenance practices. Drive used for these are known as primary auxiliary drives. Secondary auxiliary drives are used for mill motors and auxiliary drives driving fans (furnace combustion system), cooling water pumps, and lubrication system. In multi-stand continuous hot rolling mill, the power and speed of motors need to be selected to suit the rolling schedule.

The motors used in rolling mills can be broadly classified into two types, AC (alternating current) motors and DC (direct current) motors. AC motors are generally used where the stand is to operate at constant speed in one direction, whereas for variable speeds and reversible drives, DC motors are generally used. AC motors used are further classified into (i) synchronous, (ii) squirrel cage and (iii) wound rotor motors.

Similarly, DC motors can be classified into three categories (i) shunt wound, (ii) series wound and (iii) compound wound motors. Each of these types of motors has characteristics which make it suitable for a specific application.

Cooling bed – A cooling bed is part of a rolling mill located at the end of the rolling mill. It supports and permits the hot rolled products from the last stand of the mill to cool. Cooling bed naturally cools the material as well as cross transfers towards the discharge end. Manual cooling bed has slope for the bar to move forward by sliding action due to gravity. Mechanical cooling beds are rake type. In large capacity mills, a walking beam cooling bed is the most common type of cooling bed. In a cooling bed the temperature of the entire length of the bar to cool at the same time. If not, it develops stresses in the bar. If part of the bar stays continually in touch with the metal supports, then it cools at a different rate than the parts of the bar which remains continually open to the ambient air. A walking beam cooling bed consists of moving and stationery skids which lift, traverse and lower the product numerous times so that where it touches continually changes permitting all the bar to cool at the same rate. The bar walks its way to the end of the bed where it is placed on a set of roller tables. Walking beam cooling bed has a saw tooth pattern which is why it is also known as a rake type cooling bed. When cooling billets, walking beam turn over cooling beds have a feature that continually rotates the billet so that where it touches the bed changes continuously, thus the billet does not distort its shape in the cooling process. Cooling beds may use a chain transfer as the traversing method. Cooling beds are sized so that the product cools within a particular cycle time.

Centralized oil lubrication system – The centralized oil lubrication system is installed in some of the large mills. It helps in automatic lubrication of gears of gear box, pinion box, etc. The lubricating oil is filtered, cooled, and re-circulated in a closed loop.

Cooling water system – Cooling water system helps in cooling of mill stand rolls, bearings, etc. The water is cleaned, cooled to ambient temperature and re-circulated in a closed loop. For the water needed thermo-mechanical treatment (TMT), normally there is a separate water cooling system.

Power supply, distribution, instrumentation, and control system – The electrical power supply and distribution system of the rolling mill mainly includes transformers circuit breakers, high tension capacitor banks, and control panels. Variable Voltage Variable Frequency (VVVF) drives for regulating the speed of AC motors particularly in finishing mills is the latest development in this area. PC (programmable controller) or PLC (programmable logic controller) based instrumentation and control system with valve actuators are used for automation of the mill, front and end cropping shears, TMT water-cooling system, flying shear, etc.

Processus de fabrication

- Inclusions dans l'acier et la sidérurgie secondaire

- Moulage et laminage de dalles minces

- Processus de laminage pour l'acier

- Transport de génération et utilisations de la calamine

- Efficacité énergétique et production sidérurgique

- EN 10088-1 Grade X4CrNiMo16-5-1 trempé et revenu (+QT900)

- Caractéristiques et fonctions de l'acier à outils résistant aux chocs

- Acier doux, acier inoxydable et acier à outils :quel est le meilleur matériau pour votre application ?

- Processus de laminage à chaud et à froid