Métallurgie des rouleaux de laminoir

Métallurgie des rouleaux de laminoir

Les rouleaux sont des instruments ou des outils utilisés dans les laminoirs pour réduire la section transversale du matériau en cours de laminage. Ce sont des outils fortement sollicités et sujets à l'usure. Ils sont nécessaires aussi bien pour le laminage de produits profilés que plats. Dans un passé récent, la technologie de laminage s'est améliorée et a changé de façon spectaculaire, mais les rouleaux sont toujours restés la partie la plus critique des laminoirs. Le poids des rouleaux peut varier en fonction du type et de la taille du broyeur et du type de rouleau. Pendant le laminage, le rouleau est soumis à une charge élevée et la zone de contact entre le rouleau et le matériau en cours de laminage s'use.

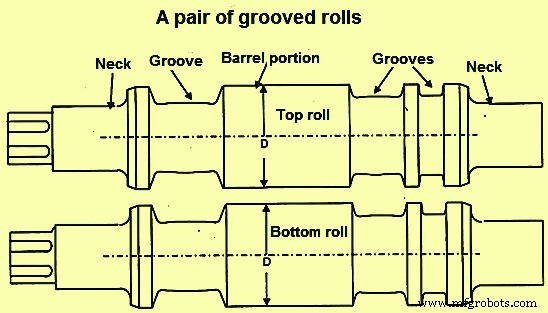

Selon le profil du produit laminé, le corps du rouleau peut être soit lisse (plein) pour le laminage de tôles (plaques ou bandes) soit rainuré pour le laminage du matériau façonné (profilés). Les rouleaux ont deux composants principaux, à savoir (i) le corps du rouleau et (ii) le col du rouleau. Il y a deux cous, un de chaque côté. Le corps est la partie qui entre en contact direct et déforme le métal de la pièce à usiner. Une paire de rouleaux rainurés montrant le cylindre du rouleau et le col du rouleau est à la Fig 1.

Fig 1 Une paire de rouleaux rainurés

Les cylindres doivent supporter tous les types de contraintes, les charges provenant des conditions de laminage normales et anormales dans le laminoir et les contraintes qui changent avec l'usure des cylindres pendant le laminage. Les cylindres sont nécessaires pour effectuer le lourd travail de réduction lors du laminage à chaud et à froid.

La conception du rouleau est nécessaire pour prendre en compte deux exigences absolument différentes. Ces exigences sont (i) la résistance maximale pour prendre en charge les forces de séparation, un couple et une pression élevés entre les rouleaux, et (ii) une résistance à l'usure maximale dans la zone de contact entre le rouleau et le matériau en cours de laminage. Les rouleaux ne doivent pas se casser, s'écailler ou s'user et doivent donner de bonnes performances sans causer de problème. Les rouleaux sont régulièrement usinés pour reconstruire le profil de rouleau souhaité et pour éliminer la surface usée, fissurée par le feu et fatiguée.

Il existe des spécifications pour les rouleaux, mais la mesure ultime de la qualité des rouleaux est la performance des rouleaux. Le coût des rouleaux par tonne d'acier laminé est un facteur décisif.

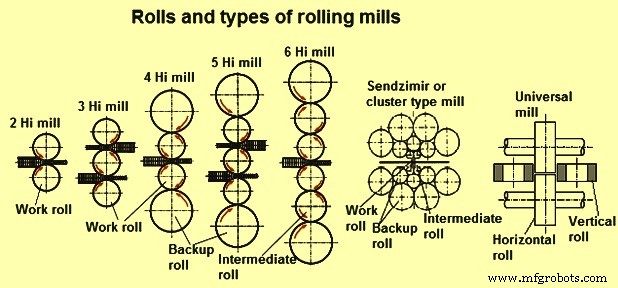

Différents types de rouleaux et les types de laminoirs sont illustrés à la figure 2.

Fig 2 Cylindres et types de laminoirs

Outre la charge de roulement normale et les forces de frottement, les rouleaux subissent plusieurs changements dans les conditions de laminage lors du laminage normal du matériau. Chaque fois que le matériau entre dans les rouleaux, cela crée un impact. De plus, les rouleaux doivent faire face à plusieurs conditions de laminage anormales qui peuvent survenir en raison (i) de la faute de l'opérateur du laminoir, (ii) de matériaux défectueux avec des défauts internes entrant dans les rouleaux, (iii) de pannes de courant, (iv) de problèmes mécaniques de le transport des matériaux vers les rouleaux, et (v) des problèmes dans les systèmes de refroidissement par eau. Lors de telles conditions de laminage anormales, qui sont plus ou moins très courantes dans les laminoirs, des dommages aux cylindres se produisent souvent, affectant à la fois le laminoir et le produit laminé.

Les contraintes et leur répartition dans un rouleau dues aux charges du processus de laminage sont très complexes et varient considérablement. Certaines contraintes ont des gradients élevés perpendiculaires à la surface du rouleau comme la pression hertzienne ou les contraintes thermiques lors du laminage de matériau chaud et un bon refroidissement du rouleau, tandis que certaines contraintes doivent simplement être considérées comme le résultat d'une charge statique comme le couple du moteur d'entraînement. Cependant, tous les types de contraintes peuvent entraîner des dommages au rouleau. L'usure du rouleau est une autre préoccupation importante pour le rouleau.

L'aspect important lié aux rouleaux est d'optimiser les différentes propriétés telles que la résistance, la résistance à l'usure et la sécurité contre les fissures de feu ainsi que toutes sortes de dommages qui se produisent généralement lors d'anomalies de roulement. Le processus d'optimisation comprend essentiellement (i) le choix de la bonne composition, du traitement thermique et du processus de fabrication. La solidité du rouleau et la sécurité contre toute défaillance du rouleau sont importantes et cela signifie développer la bonne microstructure et contrôler le niveau des contraintes résiduelles.

Développement de matériaux pour rouleaux

Au cours du XIXe siècle, la fonte grise non alliée identifiée par divers équivalents C (carbone) et différentes vitesses de refroidissement (moulage au sable ou moulage à froid) et l'acier forgé ont été utilisés comme matériaux pour les rouleaux. Les nuances de fonte variaient de douce-dure, mi-dure et claire-froide. Dans les rouleaux à refroidissement transparent, le canon avait une couche de fer blanc (sans graphite) tandis que le noyau du rouleau et le col étaient en fonte grise. Plus tard, des rouleaux en acier coulé ont été développés avec une teneur en C allant jusqu'à 2,4 %, avec et sans graphite.

Vers 1930, des cylindres à double coulée réfrigérée indéfinie (ICDP) ont été développés pour le laminage à chaud dans les laminoirs plats. Les nuances de rouleaux ICDP ont été modifiées et améliorées à la fin des années 1990 avec des performances de rouleaux améliorées au carbure. Vers 1950, le matériau en fer nodulaire pour rouleaux a été développé. Le matériau en fer nodulaire étant soit non allié, soit souvent allié avec Cr (chrome), Ni (nickel) et Mo (molybdène) afin d'obtenir une bonne résistance à l'usure ainsi que la résistance en même temps. L'utilisation de fer à haute teneur en Cr (C- 2 % à 3 %, Cr- 15 % à 20 %) et plus tard d'acier à haute teneur en Cr (C- 1 % à 2 %, Cr- 10 % à 15 %) pour les rouleaux a entraîné l'utilisation de nouveaux matériaux à haute résistance à l'usure.

En 1985, les matériaux d'outils à grande vitesse ont trouvé une utilisation pour les rouleaux. Ces matériaux ont évolué sous le nom de "nuances d'acier pour semi-outils". Pour le laminage des fils machine, un matériau en carbure de tungstène fritté de haute technologie a été développé pour les rouleaux. Pour le laminage à froid de l'acier, des rouleaux d'acier forgés ont également été développés pour fournir une pénétration de dureté plus élevée après traitement thermique en augmentant la teneur en Cr de 2 % à 5 % et en utilisant le chauffage par induction. Les rouleaux de travail sont chromés après le meulage et le grenaillage pour obtenir une durée de vie plus longue de la rugosité de surface nécessaire.

À l'heure actuelle, les différents groupes de nuances de matériaux de rouleaux utilisés selon la microstructure comprennent (i) l'acier hypo-eutectoïde, (ii) l'acier hyper-eutectoïde (ADAMITE), (iii) l'acier hyper-eutectoïde graphitique, (iv) l'acier fortement allié tels que le Cr élevé, etc., (v) le fer nodulaire, (vi) la fonte à froid indéfini, l'ICDP et (vii) les matériaux spéciaux tels que les carbures frittés, la céramique, etc.

Production de rouleaux

Les rouleaux peuvent être produits par (i) moulage, (ii) forgeage, (iii) frittage ou pressage isostatique à chaud, et (iv) d'autres méthodes. Toutes les méthodes ont leurs avantages, leurs inconvénients et leurs limites de production. Ces limites peuvent être causées par (i) les dimensions du rouleau, (ii) la composition du rouleau, (iii) la dureté ou la résistance à l'usure requise et (iv) les coûts de production.

Il existe des domaines qui se chevauchent, où des rouleaux fabriqués par différentes technologies sont disponibles, mais il n'y a pas de règle générale selon laquelle les rouleaux fabriqués à partir d'une technologie sont meilleurs que les rouleaux fabriqués à partir d'une autre technologie. La décision finale sur le choix des rouleaux dépend généralement du coût des rouleaux par tonne d'acier laminé. Les rouleaux à bas prix ne sont peut-être pas meilleurs et peuvent finalement être contre-productifs.

Afin de rendre la fabrication de rouleaux commercialement attrayante tout en mettant les rouleaux à la disposition des clients à un prix raisonnable, les producteurs de rouleaux doivent avoir l'expertise de (i) comprendre l'application des rouleaux (charge, vitesse et refroidissement des rouleaux, etc.), ( ii) choix du matériau optimal, (iii) production de rouleaux sains sans défaut, (iv) choix d'un traitement thermique adéquat (résistance, dureté, contraintes résiduelles, etc.), (v) capacité à usiner le rouleau pour répondre aux exigences des spécifications et des impressions, et (vi) capacité à s'adapter à l'évolution de la technologie de laminage ainsi qu'à la technologie de fabrication des rouleaux.

Le contrôle de la technologie de fabrication des rouleaux est plus crucial que la technologie elle-même. La procédure de fabrication du rouleau doit toujours être sous contrôle. Le rapport entre les coûts des rouleaux et les tonnes de matériau laminé diminue en raison (i) d'une meilleure technologie de broyage et (ii) d'une meilleure performance des rouleaux. Ce n'est pas dû au moindre coût des rouleaux. Les rouleaux à bas prix sont finalement contre-productifs.

Rouleaux et propriétés des matériaux des rouleaux

Plusieurs propriétés des matériaux intéressent les fabricants de rouleaux et les utilisateurs de rouleaux. Ceux-ci sont décrits ci-dessous.

Propriétés physiques – Les propriétés physiques importantes des matériaux de rouleau nécessaires pour un laminage stable sont (i) le module de Young, (ii) le coefficient de Poisson, (iii) le coefficient de dilatation thermique, (iv) la conductivité thermique et (v) le coefficient de chaleur transmission. Les propriétés du module d'Young et du coefficient de Poisson permettent de connaître les limites de transformation élastique et plastique. Le coefficient de dilatation thermique est fonction de la température et il est normalement un nombre constant pour une petite plage de température. La conductivité thermique est toujours pour un matériau dont le rouleau est fait. Le coefficient de transmission de chaleur est d'une grande importance et il est fortement influencé par la surface des rouleaux et le matériau en cours de laminage.

Dureté – La mesure de la dureté est rapide et peu coûteuse et il existe de bonnes corrélations entre la dureté et les autres propriétés mécaniques au moins pour le même type de matériaux (même composition, microstructure). Cependant, dans le cas de rouleaux, des lectures de dureté correctes sont difficiles à obtenir et la relation linéaire de la dureté aux autres propriétés est toujours limitée à un certain degré. Cela est dû au fait que les matériaux en rouleau ont une grande variation de composition et de structure. Par conséquent, les lectures de dureté sont plus déroutantes qu'utiles en cas de rouleaux. Les points de vue des fabricants de rouleaux et des utilisateurs de rouleaux sur les lectures de dureté ont toujours été différents les uns des autres.

Seule la dureté de surface peut être mesurée dans un rouleau de manière non destructive. Cette mesure bidimensionnelle est généralement considérée comme représentative du volume tridimensionnel derrière la surface. Mais dans le rouleau, il existe un gradient de dureté dû aux variations macroscopiques et microscopiques causées par la coulée (diminution de la vitesse de solidification avec l'augmentation de la distance de la surface) et le traitement thermique (diminution de la vitesse de refroidissement avec l'augmentation de la distance de la surface pendant la trempe en fonction du temps-température- courbes de transformation). D'autres profondeurs de dureté sont influencées par les compositions et les méthodes de traitement thermique.

La surface du rouleau est également sujette à plusieurs choses. Il peut y avoir une mauvaise manipulation, une oxydation, une corrosion, un écrouissage, un revenu local par brûlure lors du meulage, etc., et une décarburation due au traitement thermique. Tout cela peut provoquer des gradients microscopiques positifs ou négatifs à la surface des rouleaux, ce qui à son tour a un effet sur la dureté des rouleaux.

Contrainte résiduelle – Les rouleaux ont normalement des contraintes résiduelles. Ces contraintes résiduelles sont bidimensionnelles en surface et tridimensionnelles en volume. En surface la contrainte radiale est nulle et la contrainte longitudinale (axiale) est également nulle au bord du canon. Au niveau de la partie principale du canon, axial et circonférentiel (tangentiel) sont égaux en signe et en taille. Au niveau de la ligne médiane, près de la zone axiale du rouleau, les contraintes tangentielles et radiales sont égales en taille et en signe. Ici, la relation entre la contrainte longitudinale et la contrainte tangentielle/radiale est donnée par la relation entre le diamètre du rouleau et la longueur. Quelle contrainte dépasse la résistance du matériau du rouleau, provoque une rupture spontanée du rouleau. La fracture peut être perpendiculaire à la direction axiale si la contrainte longitudinale est trop élevée en premier, ou la fracture peut se produire dans la direction axiale si la contrainte tangentielle/radiale est trop élevée en premier.

Les contraintes résiduelles ont un impact important sur la résistance des rouleaux. La résistance à la compression augmente la résistance à la fatigue, réduit la propagation des fissures et réduit la contrainte de cisaillement à la surface du cylindre et l'écrouissage. La contrainte résiduelle de traction peut provoquer la rupture du rouleau. Les contraintes résiduelles de compression et de traction dans un rouleau se compensent sur la section transversale du rouleau. Le bon niveau de contraintes résiduelles doit être contrôlé dans les rouleaux.

Résistance à la fatigue – C'est important car de nombreuses ruptures de rouleaux sont dues à la fatigue. La fatigue se produit en raison des charges changeantes ainsi qu'en raison des contraintes de rotation et de flexion. Les encoches et les fissures de feu ont un impact important sur la résistance à la fatigue.

Pour un acier homogène, la résistance à la fatigue en flexion a une relation linéaire avec la dureté jusqu'à une limite et au-delà de la limite, la résistance à la fatigue chute. Plusieurs facteurs influencent la fatigue, mais le matériau devient de plus en plus cassant et sensible aux entailles, et une légère augmentation de la contrainte contribue à l'initiation d'une fissure qui se propage sous des charges répétées. Dans le cas de matériaux hétérogènes comme la fonte grise, l'acier coulé graphitique ou l'acier hyper eutectoïde, la résistance à la fatigue est inférieure à celle d'un acier homogène de même dureté.

Les valeurs de fatigue en flexion rotative sont toujours supérieures à la résistance à la fatigue en traction/compression. Par conséquent, la flexion rotative est la cause la plus générale des ruptures par fatigue en cas de rouleaux.

Résistance à l'usure – L'usure est d'une importance capitale en cas de rouleaux. Cependant, il existe un grand nombre de paramètres qui influencent l'usure des cylindres. Ces paramètres peuvent être (i) liés au matériau, tels que la composition, la microstructure et la dureté, etc., (ii) les propriétés du matériau opposé en cours de laminage, (iii) les conditions d'usure telles que le degré de glissement, la pression, la vitesse, la température et le système de refroidissement. etc., et (iv) des agents interactifs comme l'eau, les lubrifiants et toutes sortes d'agents corrosifs. Tous ces paramètres peuvent varier considérablement.

Dans les laminoirs, l'usure se produit principalement dans les zones de frottement les plus élevées, c'est-à-dire entre le cylindre et le matériau en cours de laminage. L'usure n'est généralement pas uniformément répartie sur le canon d'un bout à l'autre. De plus, la surface du rouleau est influencée par les changements de température à chaque rotation, ce qui peut provoquer des fissures de feu. Un autre facteur qui influe sur l'usure des rouleaux est le refroidissement des rouleaux. Les agents de refroidissement peuvent contenir des matériaux qui peuvent favoriser l'usure.

La résistance à l'usure des rouleaux peut être améliorée par la sélection de la qualité appropriée du matériau du rouleau. L'influence de la dureté du matériau du rouleau sur la résistance à l'usure n'est que marginale. Les teneurs en C et en éléments d'alliage et les microstructures sont des paramètres plus importants pour la résistance à l'usure.

Force de frottement – Dans le laminoir, le rouleau et le matériau en cours de laminage sont pressés l'un contre l'autre par la même charge. Par conséquent, pour le mouvement du matériau en cours de laminage entre l'espace entre les rouleaux, une force est nécessaire. La quantité de force dépend des conditions de surface (forme et rugosité, etc.) ainsi que du coefficient de frottement entre le matériau du rouleau et le matériau en cours de laminage. La situation dans l'écart de roulis est quelque peu compliquée.

Le laminage continu sans tension ou avec une tension minimale nécessite un frottement élevé entre les rouleaux et le matériau qui est en train d'être laminé. Si le frottement est faible, un glissement se produit. Les paramètres critiques des conditions de roulage pour éviter les patinages sont l'angle d'attaque et la vitesse de roulage. Plus la vitesse est élevée, plus l'angle de morsure est faible. Si l'angle de morsure est trop élevé pour la vitesse de roulement, soit la vitesse de roulement doit être réduite, soit la surface de roulement doit être modifiée pour augmenter la friction. Le rugueux de la surface du rouleau ou avoir un motif de fissures de feu est utile pour améliorer le frottement.

Processus de fabrication