Métallurgie en poche

Métallurgie en poche

Après le taraudage de l'acier d'un four de fabrication d'acier primaire tel que BOF, EAF ou EOF, l'acier fondu pour des applications de haute qualité ou spécialisées est soumis à un affinage supplémentaire dans un certain nombre de procédés alternatifs collectivement connus sous le nom de métallurgie en poche. La métallurgie en poche est parfois aussi appelée raffinage en poche ou sidérurgie secondaire. Les procédés de métallurgie en poche sont couramment réalisés dans des poches. Un contrôle strict de la métallurgie en poche est associé à la production de hautes nuances d'acier dans lesquelles les tolérances de chimie et de consistance sont étroites. Les objectifs de la métallurgie en poche sont les suivants.

- Homogénéisation - Homogénéisation de la composition chimique et de la température de l'acier liquide dans la poche

- Désoxydation ou destruction – Élimination de l'oxygène

- Réglage de la surchauffe - Chauffage de l'acier liquide à une température adaptée à la coulée continue

- Ferro-alliages et ajouts de carbone – Apporter des ajustements à la chimie de l'acier liquide.

- Dégazage sous vide – Élimination de l'hydrogène et de l'azote

- Décarburation :élimination du carbone pour répondre aux exigences de certaines nuances d'acier.

- Désulfuration – Réduction des concentrations de soufre jusqu'à 0,002 %

- Micro-propreté – Élimination des éléments non métalliques indésirables

- Morphologie des inclusions – Modification de la composition des impuretés restantes pour améliorer la microstructure de l'acier

- Propriétés mécaniques – Amélioration de la ténacité, de la ductilité et des propriétés transversales

- Réchauffage de l'acier liquide par énergie électrique conduite par des électrodes en graphite.

- Homogénéisation de la température et de la chimie de l'acier par rinçage au gaz inerte

- Formation d'une couche de laitier qui protège le réfractaire contre les dommages causés par l'arc, concentre et transfère la chaleur à l'acier liquide, piège les inclusions et les oxydes métalliques et fournit des moyens de désulfuration.

- Ajouts d'alliages ferreux pour assurer le contrôle chimique de la masse ou des garnitures.

- Ajout de fil fourré pour le parage et le contrôle de la morphologie.

- Fournit un moyen de désulfuration en profondeur.

- Fournit un moyen de déphosphoration.

- Faire office de tampon pour les équipements et processus en aval

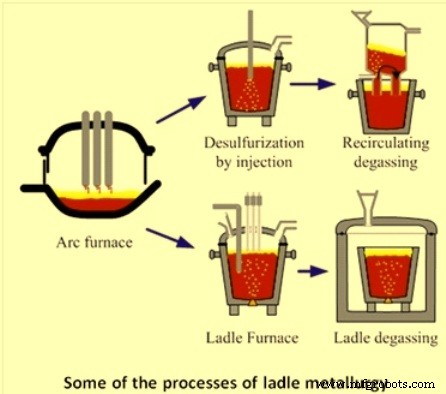

Selon les types d'acier requis, un ou plusieurs des procédés de métallurgie en poche suivants sont utilisés. Ce sont (i) le rinçage ou l'agitation, (ii) le four à poche, (iii) l'injection en poche, (iv) l'affinage en poche, (v) les procédés de dégazage, (vi) le procédé AOD, et (vii) le CAS-OB (Ajustement de la composition par barbotage d'argon avec soufflage d'oxygène). Certains des processus de métallurgie en poche sont illustrés à la figure 1.

Fig 1 Certains des processus de métallurgie en poche

Contexte historique

Le traitement de l'acier en poche a commencé il y a environ 45 ans lorsque les premiers procédés de dégazage sous vide de poche à poche et de poche à lingotière pour l'élimination de l'hydrogène sont apparus. À la fin des années 1950, des dégazeurs sous vide plus efficaces tels que les procédés Dortmund Hoerder (DH) et Ruhrstahl-Heraeus (RH) sont devenus populaires. Au milieu des années 1960, des procédés de dégazage tels que le dégazage à l'arc sous vide (VAD), le procédé ASEA-SKF et le procédé de décarburation à l'oxygène sous vide (VOD) pour le traitement des aciers à haute teneur en chrome ont été mis en œuvre avec succès. Les procédés de conversion tels que le procédé de décarburation argon-oxygène (AOD) ont été introduits au début des années 1970.

L'injection de flux granulé dans l'acier liquide, associée à un brassage à l'argon, a commencé au début des années 1970. Cela a été rapidement suivi par l'application de l'alimentation en fil fourré des éléments d'alliage pour un meilleur contrôle de la composition et de la morphologie des inclusions.

Rinçage ou agitation

Pour obtenir une température et une composition homogènes du bain, l'acier dans la poche est normalement rincé au moyen d'un barbotage de gaz argon. Pour des taux de barbotage de gaz modérés (par exemple moins de 0,6 N cum / min), des bouchons réfractaires poreux sont utilisés, généralement montés au fond de la poche. La fonction du bouchon poreux est d'assurer un brassage gazeux du métal en fusion pour favoriser l'homogénéisation. Les opérations normales d'agitation sont effectuées en faisant percoler de l'argon gazeux à travers le bouchon poreux

Aujourd'hui la plupart des poches sont équipées de bouchons de fond pour le bullage d'argon. Cependant, le rinçage via un mécanisme de lance supérieur est généralement prévu pour répondre à l'exigence de rinçage en tant que secours lorsque le bouchon inférieur ne fonctionne pas pour une raison quelconque.

Four poche

Un four à poche est utilisé pour soulager le processus primaire de fabrication de l'acier de la plupart des opérations de raffinage secondaire. Les principales fonctions d'un four poche sont les suivantes.

Le toit de la poche est généralement de conception refroidie à l'eau avec un centre réfractaire ou une section delta et est configuré pour se coordonner avec les poches existantes de sorte que les couvertures de toit recouvrent complètement la partie supérieure de la poche lorsqu'elle est en position de fonctionnement (c'est-à-dire complètement abaissée).

Injection en poche

L'acier liquide peut être réchauffé en oxydant l'aluminium et/ou le silicium au moyen d'une injection d'oxygène à travers une lance. Le réchauffage de l'acier en poche avec injection immergée d'oxygène est pratiqué dans certaines aciéries. Dans le procédé RH-OB, une efficacité thermique moyenne de 20 % à 30 % est atteinte. Une efficacité de réchauffage d'environ 80 % pour le fonctionnement RH-OB a également été signalée. Dans le procédé RH-KTB, l'oxygène est fourni via une lance supérieure au lieu de tuyères immergées comme dans le RH-OB. L'efficacité thermique du procédé RH-KTB semble être similaire à celle de l'injection d'oxygène immergé dans la poche.

Une comparaison des teneurs totales en oxygène mesurées dans l'acier coulé à partir des coulées réchauffées à l'oxygène et des coulées non réchauffées n'a montré aucune différence significative entre les deux ensembles de valeurs.

Affinage à la poche

L'affinage de l'acier en poche est ici défini au sens large comme comprenant des opérations telles que la désoxydation, la désulfuration, la déphosphoration, les ajouts contrôlés d'éléments d'alliage et la modification des inclusions.

L'affinage de l'acier dans la poche se fait généralement par désoxydation de l'acier avec du ferro-manganèse, du ferrosilicium, du silico-manganèse et de l'aluminium. L'acier est d'abord désoxydé partiellement avec du silico manganèse, du ferromanganèse et/ou du ferrosilicium suivi d'une désoxydation finale avec de l'aluminium. Une telle pratique présente plusieurs avantages, notamment la minimisation de l'absorption d'azote, la minimisation de la réversion du phosphore et la minimisation des pertes d'aluminium pendant la fabrication de l'acier primaire. Aujourd'hui l'utilisation des scories synthétiques en poche est devenue partie intégrante de la métallurgie en poche. L'utilisation de scories synthétiques constituées de silicate de calcium et d'alumino aide à la dissolution des produits de désoxydation, ce qui contribue à l'activité de désoxydation. L'acier partiellement désoxydé peut également être désoxydé davantage avec du siliciure de calcium (Ca-Si) qui est injecté dans la poche sous forme de fil fourré. Les aciers calmés désoxydés avec de l'aluminium ont normalement moins de 5 ppm d'oxygène dissous.

Dans certaines nuances d'acier, une très faible teneur en soufre est spécifiée, par ex. 20 ppm et moins. Ces faibles teneurs en soufre ne peuvent être atteintes que par une désulfuration de l'acier en poche en présence d'un laitier d'aluminate de calcium lorsque l'acier est entièrement calmé. Pour que le degré requis de désulfuration ait lieu dans un laps de temps pratique, un bon mélange de l'acier et du laitier est essentiel. La vitesse à laquelle le soufre peut être éliminé est fortement recommandée par le débit de gaz lors du rinçage de l'acier. Une autre méthode pour atteindre une très faible teneur en soufre consiste à injecter des fondants dans la poche. Un flux typique utilisé pour la désulfuration contient 70 % de CaO et 30 % de CaF2. La désulfuration réalisée par injection de poudre est environ 15 % plus rapide que la désulfuration avec un laitier supérieur uniquement, combinée au rinçage au gaz. La désulfuration de l'acier en poche s'accompagne d'une diminution de la température du bain d'acier et donc d'un réchauffage nécessaire.

La déphosphoration en poche est nécessaire lorsque la teneur en phosphore de la fonte en entrée lors de la fabrication de l'acier primaire est élevée. L'élimination du phosphore de l'acier dans la poche est obtenue en traitant l'acier avec des scories oxydantes à base de chaux contenant de l'oxyde de fer.

Le traitement au calcium de l'acier liquide est normalement adopté pour modifier la morphologie des inclusions. Suite au traitement au calcium, les inclusions d'alumine et de silice sont transformées en aluminates de calcium liquides ou en silicates de calcium. Ces inclusions liquides sont de forme globulaire en raison des effets de tension du soufre. Ce changement dans la composition et la forme des inclusions est communément appelé contrôle ou modification de la morphologie des inclusions. Puisque le point d'ébullition du calcium est de 1491 degrés C, le calcium est une vapeur à la température de fabrication de l'acier. Par conséquent, lors de l'ajout de calcium à l'acier liquide, des mesures spéciales doivent être prises pour assurer sa bonne récupération dans le bain d'acier. Du calcium ou des alliages de calcium sont ajoutés au bain d'acier liquide à la plus grande profondeur possible afin d'utiliser la pression accrue de la tête ferrostatique pour empêcher le calcium de s'évaporer. En outre, la fréquence de rétention de calcium diminue avec l'augmentation de la quantité de calcium injectée. La quantité de calcium à injecter est à ajuster en fonction du degré de propreté de l'acier et de sa teneur totale en oxygène.

Dégazage sous vide de l'acier liquide

Le dégazage sous vide est un important procédé secondaire de fabrication de l'acier. Ce processus était à l'origine utilisé pour l'élimination de l'hydrogène de l'acier liquide, mais il est actuellement également utilisé pour le raffinage secondaire et est devenu un processus de plus en plus important dans la fabrication de l'acier secondaire. Les réactions dépendantes de la pression sont la raison du traitement de l'acier liquide dans ce processus.

Pendant la fabrication de l'acier, des gaz comme l'oxygène, l'hydrogène et l'azote se dissolvent dans l'acier. Le dégazage est utilisé pour éliminer l'azote et l'hydrogène de l'acier. Initialement, le dégazage sous vide était principalement utilisé pour l'élimination de l'hydrogène. Cependant, au cours des vingt dernières années, il y a eu une utilisation accrue du dégazage sous vide pour la production d'aciers à très faible teneur en carbone (ULC) avec une teneur en carbone de 30 ppm ou moins.

Le dégazage peut être réalisé soit par mise sous vide de la poche contenant de l'acier liquide (système sans recirculation), soit par recirculation de l'acier liquide sous vide (système à recirculation). Des exemples de systèmes de recirculation sont les processus RH, RH-OB, RH-KTB et DH, etc. et des exemples de systèmes sans recirculation sont les dégazeurs de poche ou de réservoir, y compris VAD (dégazage à l'arc sous vide) et VOD (décarburation à l'oxygène sous vide), et flux dégazeurs.

Dans le dégazage en poche, l'efficacité du dégazage diminue du haut vers le bas du bain d'acier en fusion. Les couches inférieures d'acier sont beaucoup moins affectées par le vide puisque ces couches sont sous l'influence de la pression ferrostatique due à la colonne d'acier liquide. Par conséquent, l'agitation du bain aiderait à exposer tout le contenu de l'acier fondu au vide.

Dans les systèmes à recirculation et sans recirculation, l'argon est utilisé comme gaz de levage ou d'agitation. Dans les systèmes de recirculation, l'argon est utilisé comme gaz dit de levage pour abaisser la densité apparente de l'acier liquide à soulever de la poche dans la cuve à vide. Dans les systèmes sans recirculation, l'argon est utilisé comme gaz d'agitation pour favoriser l'élimination de l'hydrogène et/ou de l'azote et pour homogénéiser le bain.

Il n'y a pas beaucoup de différence entre les systèmes à recirculation et sans recirculation en termes d'efficacité avec laquelle l'hydrogène ou l'azote peut être éliminé. Si la fonction principale du dégazeur est d'éliminer l'hydrogène et parfois l'azote, le choix du système est principalement déterminé par l'adéquation souhaitée entre la cuve de fusion de l'acier et la fonderie ainsi que par des considérations relatives aux coûts d'investissement et d'exploitation.

L'un des objectifs du traitement de l'acier dans un dégazeur RH ou RH-OB (KTB) est d'abaisser la teneur en oxygène dissous de l'acier au moyen de la désoxydation du carbone avant d'ajouter de l'aluminium pour tuer complètement l'acier. Avec une telle pratique de désoxydation du carbone, il y a des économies considérables en raison de la diminution de l'utilisation de l'aluminium.

Une certaine élimination de l'azote de l'acier liquide pendant le dégazage sous vide est possible, à condition que l'acier soit complètement calmé et ait une faible teneur en soufre.

Procédé de décarburation argon oxygène

La décarburation à l'oxygène de l'argon (AOD) est un processus principalement utilisé dans la fabrication d'acier inoxydable et d'autres alliages de haute qualité contenant des éléments oxydables tels que le chrome et l'aluminium. Après la fusion initiale, le métal est ensuite transféré dans une cuve AOD où il sera soumis à trois étapes d'affinage à savoir (i) décarburation, (ii) réduction et (iii) désulfuration. L'AOD a été inventé en 1954 par la division Lindé de The Union Carbide Corporation, connue sous le nom de Praxair en 1992.

L'acier liquide est décarburé et affiné dans la cuve AOD à moins de 0,05 % de carbone. La principale caractéristique de la cuve AOD est que l'oxygène pour la décarburation est mélangé avec des gaz inertes d'argon ou d'azote et injecté à travers des tuyères immergées. Cette dilution d'argon minimise l'oxydation indésirable des éléments précieux contenus dans les aciers spéciaux, comme le chrome.

L'AOD est largement utilisé pour la production d'aciers inoxydables et d'alliages spéciaux tels que les aciers au silicium, les aciers à outils, les alliages à base de nickel et les alliages à base de cobalt. Le processus est populaire car il combine des rendements métalliques plus élevés avec des coûts de matériaux inférieurs. Parmi les autres avantages, citons la précision du contrôle chimique jusqu'à 0,01 % de carbone et moins, la désulfuration rapide jusqu'à moins de 0,001 % et l'élimination du plomb jusqu'à moins de 0,001 %. Le résultat final est un acier plus propre associé à une productivité accrue.

Processus CAS-OB

Le procédé CAS-OB consiste en un ajustement de la composition par bullage d'argon scellé avec soufflage d'oxygène. Il a été développé par Nippon Steel Corporation. Le procédé permet d'effectuer des ajouts d'alliage sous un environnement inerte d'argon. Il permet l'ajout simultané de gaz Al et O2 soufflé à travers une lance supérieure. Ceux-ci réagissent pour former Al2O3 et génèrent une quantité considérable de chaleur en raison de la nature exothermique de la réaction. Le procédé CAS-OB entraîne donc un échauffement chimique de l'acier liquide. Le chauffage de l'acier liquide est généralement combiné avec l'ajustement de la chimie de l'acier liquide par l'ajout de ferroalliages et de carburateur. Pendant le chauffage, simultanément à l'injection d'oxygène dans la cloche, une alimentation continue d'aluminium granulaire, de ferroalliages et de carburateur est effectuée. Le taux réel de chauffage du métal est légèrement inférieur à l'estimation en raison de la perte de chaleur pendant l'intervalle de temps entre les ajouts et le moment de la mesure de la température.

Processus de fabrication