Roulement à billes

Contexte

Depuis que l'homme a commencé à avoir besoin de déplacer des choses, il a utilisé des rouleaux ronds pour faciliter le travail. Les premiers rouleaux étaient probablement des bâtons ou des bûches, ce qui représentait une grande amélioration par rapport au fait de traîner des objets sur le sol, mais restait un travail assez difficile. Les Égyptiens utilisaient des bûches pour rouler leurs énormes blocs de pierre pour les pyramides. Finalement, quelqu'un a eu l'idée de fixer le rouleau à tout ce qui était déplacé et a construit le premier "véhicule" avec des "roues". Cependant, ceux-ci avaient encore des roulements fabriqués à partir de matériaux frottant les uns sur les autres au lieu de rouler les uns sur les autres. Ce n'est qu'à la fin du XVIIIe siècle que la conception de base des roulements a été développée. En 1794, le maître de forge gallois Philip Vaughan a breveté une conception de roulements à billes pour soutenir l'axe d'un chariot. Le développement s'est poursuivi au XIXe et au début du XXe siècle, stimulé par l'avancement de la bicyclette et de l'automobile.

Il existe des milliers de tailles, de formes et de types de roulements; les roulements à billes, les roulements à rouleaux, les roulements à aiguilles et les roulements à rouleaux coniques sont les principaux types. Les tailles vont de suffisamment petites pour faire fonctionner des moteurs miniatures à d'énormes roulements utilisés pour soutenir les pièces rotatives dans les centrales hydroélectriques ; ces grands roulements peuvent mesurer 10 pieds (3,04 mètres) de diamètre et nécessitent l'installation d'une grue. Les tailles les plus courantes peuvent facilement être tenues dans une main et sont utilisées dans des choses comme les moteurs électriques.

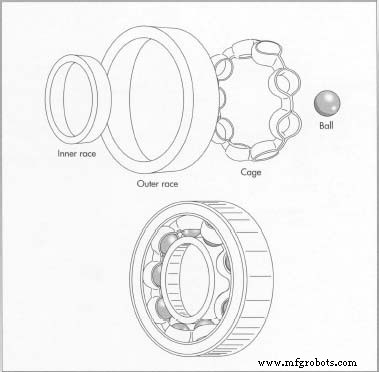

Cet article décrira uniquement les roulements à billes. Dans ces roulements, la partie roulante est une bille qui roule entre les bagues intérieure et extérieure appelées bagues. Les balles sont maintenues par une cage, qui les maintient uniformément espacées autour des courses. En plus de ces pièces, il existe de nombreuses pièces en option pour les roulements spéciaux, comme des joints pour empêcher l'huile ou la graisse de pénétrer et la saleté, ou des vis pour maintenir un roulement en place. Nous ne nous inquiéterons pas ici de ces extras fantaisistes.

Matières premières

Presque toutes les pièces de tous les roulements à billes sont en acier. Étant donné que le roulement doit résister à de nombreuses contraintes, il doit être fabriqué en acier très résistant. La classification standard de l'industrie pour l'acier de ces roulements est 52100, ce qui signifie qu'il contient un pour cent de chrome et un pour cent de carbone (appelés alliages lorsqu'ils sont ajoutés à l'acier de base). Cet acier peut être rendu très dur et résistant par traitement thermique. Là où la rouille peut être un problème, les roulements sont fabriqués en acier inoxydable 440C .

La cage des billes est traditionnellement en acier fin, mais certains roulements utilisent désormais des cages en plastique moulé, car elles coûtent moins cher à fabriquer et causent moins de friction.

Le processus de fabrication

Un roulement à billes standard comprend quatre parties principales :la bague extérieure, les billes de roulement, la bague intérieure et la cage.

Courses

- 1 Les deux courses se font à peu près de la même manière. Puisqu'il s'agit de deux anneaux d'acier, le processus commence par un tube d'acier d'une taille appropriée. Les machines automatiques similaires aux tours utilisent des outils de coupe pour couper la forme de base de la course, laissant toutes les dimensions légèrement trop grandes. La raison de les laisser trop grands est que les courses doivent être traitées thermiquement avant d'être finies, et l'acier

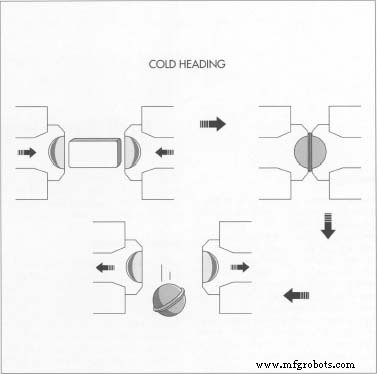

Étonnamment, les billes de roulement commencent comme un fil d'acier épais. Ensuite, dans un processus de frappe à froid, le fil est coupé en petits morceaux écrasés entre deux matrices en acier. Le résultat est une boule qui ressemble à la planète Saturne, avec un anneau autour de son milieu appelé « flash ». se déforme généralement au cours de ce processus. Ils peuvent être usinés à leur taille finale après traitement thermique.

Étonnamment, les billes de roulement commencent comme un fil d'acier épais. Ensuite, dans un processus de frappe à froid, le fil est coupé en petits morceaux écrasés entre deux matrices en acier. Le résultat est une boule qui ressemble à la planète Saturne, avec un anneau autour de son milieu appelé « flash ». se déforme généralement au cours de ce processus. Ils peuvent être usinés à leur taille finale après traitement thermique. - 2 Les bagues dégrossies sont placées dans un four de traitement thermique à environ 1 550 degrés Fahrenheit (843 degrés Celsius) pendant plusieurs heures (selon la taille des pièces), puis plongées dans un bain d'huile pour les refroidir et les rendre très durs. Ce durcissement les rend également cassants, la prochaine étape consiste donc à les tempérer. Cela se fait en les chauffant dans un deuxième four à environ 300 degrés Fahrenheit (148,8 degrés Celsius), puis en les laissant refroidir à l'air. Tout ce processus de traitement thermique permet de fabriquer des pièces à la fois dures et résistantes.

- 3 Après le traitement thermique, les courses sont prêtes pour l'arrivée. Cependant, les courses sont maintenant trop dures à couper avec des outils de coupe, donc le reste du travail doit être fait avec des meules. Ceux-ci ressemblent beaucoup à ce que vous trouverez dans n'importe quel magasin d'affûtage de forets et d'outils, sauf que plusieurs types et formes différentes sont nécessaires pour terminer les courses. Presque chaque endroit de la course est fini par meulage, ce qui laisse une surface très lisse et précise. Les surfaces où le roulement s'insère dans la machine doivent être très rondes et les côtés doivent être plats. La surface sur laquelle les balles roulent est d'abord rectifiée, puis rodée. Cela signifie qu'une pâte abrasive très fine est utilisée pour polir les courses pendant plusieurs heures pour obtenir une finition presque miroir. À ce stade, les courses sont terminées et prêtes à être assemblées avec les balles.

Boules

- 4 Les boules sont un peu plus difficiles à réaliser, même si leur forme est très simple. Étonnamment, les boules commencent comme un fil épais. Ce fil est alimenté à partir d'un rouleau dans une machine qui coupe un petit morceau, puis écrase les deux extrémités vers le milieu. Ce processus est appelé frappe à froid. Son nom vient du fait que le fil n'est pas

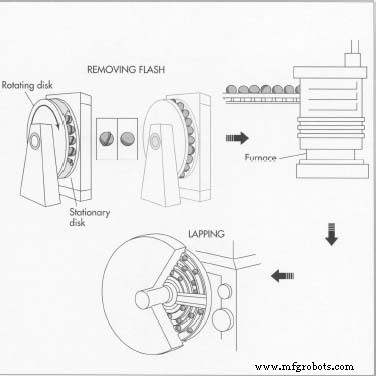

Le renflement autour du milieu des billes de roulement est supprimé dans un processus d'usinage. Les billes sont placées dans des rainures grossières entre deux disques en fonte. Un disque tourne tandis que l'autre est immobile ; le frottement enlève le flash. À partir de là, les billes sont traitées thermiquement, rectifiées et rodées, ce qui donne aux billes une finition très lisse. chauffée avant d'être écrasée, et que l'utilisation initiale du procédé était de mettre les têtes sur les ongles (ce qui est encore le cas). En tout cas, les boules ressemblent maintenant à la planète Saturne, avec un anneau autour du milieu appelé « flash ».

Le renflement autour du milieu des billes de roulement est supprimé dans un processus d'usinage. Les billes sont placées dans des rainures grossières entre deux disques en fonte. Un disque tourne tandis que l'autre est immobile ; le frottement enlève le flash. À partir de là, les billes sont traitées thermiquement, rectifiées et rodées, ce qui donne aux billes une finition très lisse. chauffée avant d'être écrasée, et que l'utilisation initiale du procédé était de mettre les têtes sur les ongles (ce qui est encore le cas). En tout cas, les boules ressemblent maintenant à la planète Saturne, avec un anneau autour du milieu appelé « flash ». - 5 Le premier usinage supprime ce flash. Les roulements à billes sont placés entre les faces de deux disques en fonte, où ils roulent dans des rainures. L'intérieur des rainures est rugueux, ce qui arrache le flash des billes. Une roue tourne, tandis que l'autre reste immobile. La roue fixe est percée de trous pour que les billes puissent être introduites et retirées des rainures. Un convoyeur spécial alimente les balles dans un trou, les balles cliquettent autour de la rainure, puis sortent de l'autre trou. Ils sont ensuite réinjectés dans le convoyeur pour de nombreux trajets à travers les rainures des roues, jusqu'à ce qu'ils aient été coupés pour être assez ronds, presque à la bonne taille, et que le flash disparaisse complètement. Encore une fois, les billes sont laissées surdimensionnées afin qu'elles puissent être broyées à leur taille finale après traitement thermique. La quantité d'acier qui reste pour la finition n'est pas grande; seulement environ 8/1000 de pouce (0,02 centimètre), ce qui est à peu près aussi épais que deux feuilles de papier.

- 6 Le processus de traitement thermique des billes est similaire à celui utilisé pour les courses, car le type d'acier est le même, et il est préférable que toutes les pièces s'usent à peu près au même rythme. Comme les courses, les balles deviennent dures et résistantes après un traitement thermique et une trempe. Après traitement thermique, les billes sont remises dans une machine qui fonctionne de la même manière que le dissolvant de flash, sauf que les meules sont des meules au lieu de meules à tronçonner. Ces roues broient les balles de manière à ce qu'elles soient rondes et à quelques dizaines de millièmes de pouce de leur taille finale.

- 7 Après cela, les billes sont déplacées vers une machine de rodage, qui a des roues en fonte et utilise le même composé de rodage abrasif que celui utilisé sur les pistes. Ici, ils seront rodés pendant 8 à 10 heures, selon

Les quatre parties d'un roulement à billes fini :la bague intérieure, la bague extérieure, la cage et la bille. la précision pour laquelle ils sont conçus. Encore une fois, le résultat est un acier extrêmement lisse.

Les quatre parties d'un roulement à billes fini :la bague intérieure, la bague extérieure, la cage et la bille. la précision pour laquelle ils sont conçus. Encore une fois, le résultat est un acier extrêmement lisse.

Cage

- 8 Les cages en acier sont embouties dans une tôle assez fine, un peu comme un emporte-pièce, puis pliées à leur forme finale dans une matrice. Une matrice est composée de deux pièces d'acier qui s'emboîtent, avec un trou de la forme de la pièce finie sculpté à l'intérieur. Lorsque la cage est placée entre et que la matrice est fermée, la cage est pliée à la forme du trou à l'intérieur. La matrice est ensuite ouverte et la pièce finie est retirée, prête à être assemblée.

- 9 Les cages en plastique sont généralement fabriquées par un procédé appelé moulage par injection. Dans ce processus, un moule métallique creux est rempli en y injectant du plastique fondu et en le laissant durcir. Le moule est ouvert et la cage finie est retirée, prête à être assemblée.

Assemblage

- 10 Maintenant que toutes les pièces sont fabriquées, il faut assembler le roulement. Tout d'abord, la bague intérieure est placée à l'intérieur de la bague extérieure, uniquement d'un côté autant que possible. Cela crée un espace entre eux sur le côté opposé assez grand pour insérer des balles entre eux. Le nombre de billes requis est inséré, puis les chemins de roulement sont déplacés de manière à ce qu'ils soient tous les deux centrés et les billes réparties uniformément autour du roulement. À ce stade, la cage est installée pour maintenir les balles séparées les unes des autres. Les cages en plastique sont généralement simplement encliquetées, tandis que les cages en acier doivent généralement être mises en place et rivetées ensemble. Maintenant que le roulement est assemblé, il est recouvert d'un produit antirouille et emballé pour l'expédition.

Contrôle qualité

La fabrication de roulements est une entreprise très précise. Des tests sont effectués sur des échantillons d'acier arrivant à l'usine pour s'assurer qu'il contient les bonnes quantités de métaux d'alliage. Des tests de dureté et de ténacité sont également effectués à plusieurs étapes du processus de traitement thermique. Il y a aussi de nombreuses inspections en cours de route pour s'assurer que les tailles et les formes sont correctes. La surface des billes et l'endroit où elles roulent sur les pistes doivent être exceptionnellement lisses. Les billes ne peuvent pas être déviées de plus de 25 millionièmes de pouce, même pour un roulement peu coûteux. Les roulements à grande vitesse ou de précision ne sont autorisés que sur cinq millionièmes de pouce.

Le futur

Les roulements à billes seront utilisés pendant de nombreuses années, car ils sont très simples et sont devenus très peu coûteux à fabriquer. Certaines entreprises ont expérimenté la fabrication de balles dans l'espace à bord de la navette spatiale. Dans l'espace, des gouttes d'acier en fusion peuvent être crachées dans l'air et l'apesanteur les laisse flotter dans les airs. Les gouttes forment automatiquement des sphères parfaites pendant qu'elles refroidissent et durcissent. Cependant, les voyages dans l'espace sont encore chers, donc beaucoup de polissage peut être fait au sol pour le prix d'une "boule spatiale".

D'autres types de roulements sont à l'horizon, cependant. Les roulements où les deux objets ne se touchent jamais du tout sont efficaces à exécuter mais difficiles à réaliser. Un type utilise des aimants qui s'éloignent les uns des autres et peuvent être utilisés pour maintenir les choses à part. C'est ainsi que sont construits les trains "mag-lev" (pour lévitation magnétique). Un autre type force l'air dans un espace entre deux surfaces rapprochées, les faisant flotter l'une de l'autre sur un coussin d'air comprimé. Cependant, ces deux roulements sont beaucoup plus chers à construire et à utiliser que le simple roulement à billes de confiance.

Processus de fabrication

- Basket-ball

- Pour graisser ou ne pas graisser

- Vue technique :préchargement des roulements à billes

- 4 raisons pour lesquelles les roulements échouent

- La fonctionnalité et l'avancement du roulement

- Quels sont les types de roulement

- Roulements à bride expliqués dans toutes leurs variétés

- Roulement à billes et capacité de chargement

- Qu'est-ce qu'un roulement à billes ?