Scanner de code-barres

Contexte

Il existe de nombreux types différents de machines de lecture de codes à barres, mais elles fonctionnent toutes sur les mêmes principes fondamentaux. Ils utilisent tous l'intensité de la lumière réfléchie par une série de bandes noires et blanches pour indiquer à un ordinateur quel code il voit. Les rayures blanches reflètent très bien la lumière, tandis que les rayures noires ne reflètent pratiquement pas la lumière. Le lecteur de codes à barres projette de la lumière de manière séquentielle sur un code à barres, en détectant et en enregistrant simultanément le motif de la lumière réfléchie et non réfléchie. Le scanner traduit ensuite ce schéma en un signal électrique que l'ordinateur peut comprendre. Tous les scanners doivent inclure un logiciel informatique pour interpréter le code à barres une fois qu'il a été saisi. Ce principe simple a transformé la façon dont nous pouvons manipuler les données et la manière dont de nombreuses entreprises gèrent la tenue des dossiers.

La lecture de codes à barres est apparue au début des années 1970 comme un moyen d'améliorer la vitesse et la précision de la saisie des données dans les ordinateurs. Les entreprises commençaient tout juste à exploiter le suivi informatique des stocks et de la facturation. Le défi consistait à trouver une méthode rapide, efficace et relativement infaillible pour la saisie des enregistrements pour les entreprises (par exemple les entrepôts ou les sociétés de vente par correspondance) qui conservent un petit stock d'articles en grand volume. L'utilisation de codes à barres a permis aux commis de garder une trace de chaque article qu'ils ont vendu, expédié ou emballé sans un processus de saisie de données au clavier fastidieux et sujet aux erreurs. Les codes-barres se sont rapidement imposés dans les magasins de vêtements, les usines de fabrication (comme les constructeurs automobiles), les contrôles de bagages des compagnies aériennes, les bibliothèques et, bien sûr, les supermarchés. Les scanners de supermarché qui sont courants aujourd'hui sont connus sous le nom de scanners de point de vente, car la numérisation est effectuée lors de l'achat de la marchandise; La lecture au point de vente est peut-être l'application de lecture de codes-barres la plus complexe utilisée aujourd'hui. Les scanners de supermarché représentent la conception la plus avancée des différents types de scanners de codes à barres, en raison des difficultés particulières associées à la lecture des codes à barres sur des articles de forme irrégulière ou des articles qui peuvent être sales, humides ou fragiles.

Les premiers scanners nécessitaient une action humaine pour effectuer le balayage et utilisaient des sources lumineuses très simples. La plus courante était la baguette, qui est toujours populaire car elle est peu coûteuse et fiable. Les scanners à baguette nécessitent de placer l'extrémité du scanner contre le code, car la source lumineuse qu'ils utilisent n'est que suffisamment étroite (focalisée) pour faire la distinction entre les barres et les rayures juste au bout de la baguette. Si les produits étiquetés sont de forme irrégulière ou sales, cette méthode est peu pratique, voire impossible.

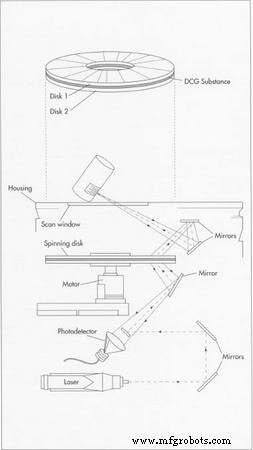

Pour fabriquer un scanner qui fonctionne sans toucher au code, il faut une source de lumière qui restera dans un faisceau étroit et brillant sur de plus longues distances - la meilleure source est un laser. À l'aide d'un faisceau laser, le code peut être tenu à plusieurs pouces ou plus du scanner, et l'action de numérisation réelle peut alors avoir lieu à l'intérieur du scanner. Des ensembles de miroirs rotatifs et motorisés, développés au milieu des années 1970, permettaient à la lumière laser d'être balayée sur une surface afin que l'utilisateur n'ait pas besoin de déplacer le scanner ou le code ; cette technologie a amélioré la fiabilité du scanner et la vitesse de lecture du code.

Plus tard, les hologrammes ont été choisis pour remplacer les miroirs, car ils peuvent agir comme un miroir mais sont légers et peuvent être motorisés plus facilement. Un hologramme est une image photographique qui se comporte comme un objet tridimensionnel lorsqu'il est frappé par une lumière de la bonne longueur d'onde. Un hologramme est créé en projetant un faisceau laser divisé en deux parties sur une plaque de verre ou de plastique recouverte d'une émulsion photographique. Alors que la génération précédente de scanners fonctionnait en faisant tourner un ensemble de miroirs, les scanners holographiques fonctionnent en faisant tourner un disque avec un ou plusieurs hologrammes enregistrés dessus.

Des chercheurs d'IBM et de NEC ont développé simultanément des scanners holographiques pour points de vente en 1980. La numérisation holographique a été choisie non seulement parce que les disques holographiques pouvaient être tournés plus facilement que les assemblages de miroirs, mais aussi parce qu'un seul disque pouvait refléter la lumière dans de nombreuses directions différentes, en incorporant différentes zones d'hologramme sur le même disque. Cela a permis de résoudre le problème du positionnement des codes à barres; c'est-à-dire que les codes ne sont plus nécessaires pour faire face directement à la fenêtre de numérisation. Les lecteurs de codes-barres modernes numérisent dans de nombreuses directions et angles différents des centaines de fois par seconde. Si vous regardez la surface d'un scanner dans la caisse, vous verrez beaucoup de lignes lumineuses entrecroisées; ce modèle a été choisi comme le plus fiable et le moins exigeant sur l'orientation particulière de l'emballage.

Matières premières

Un lecteur de code-barres holographique est constitué d'un assemblage de pièces préformées. Le laser, un petit tube de verre rempli de gaz et d'une petite alimentation électrique pour générer un faisceau laser, est généralement un laser hélium-néon (HeNe). En d'autres termes, le tube à gaz est rempli d'hélium et de néon, qui produisent une lumière rouge. La lumière rouge est plus facile à détecter et les HeNe sont moins chers que les autres types de lasers. Ce sont des versions beaucoup plus petites des types de lasers utilisés dans les spectacles de lumière ou les discothèques.

Les lentilles et les miroirs de l'ensemble optique sont en verre ou en plastique hautement poli, qui est parfois enduit pour le rendre plus ou moins réfléchissant à la longueur d'onde rouge de la lumière utilisée. Le système de détection de lumière est une photodiode, une partie semi-conductrice qui conduit le courant électrique lorsque la lumière l'éclaire et aucun courant lorsqu'il n'y a pas de lumière ; Les photodiodes au silicium ou au germanium sont les deux types de photodiodes les plus couramment utilisées.

Le boîtier se compose d'un boîtier robuste, généralement en acier inoxydable, et une fenêtre optique qui peut être en verre ou en plastique très résistant. Le matériau de la fenêtre doit avoir de bonnes propriétés optiques et mécaniques ; c'est-à-dire qu'il doit rester transparent mais doit également sceller le scanner de l'air, afin qu'aucune saleté ou poussière ne pénètre à l'intérieur et bloque la lumière ou le détecteur de lumière. Des défauts dans la fenêtre peuvent entraîner une transmission de la lumière à un angle imprévisible ou pas du tout ; les deux scénarios affectent la précision du scanner.

Les disques holographiques sont constitués d'une substance appelée gélatine bichromatée (DCG) scellé entre deux disques en plastique. Le DCG est un produit chimique sensible à la lumière utilisé pour enregistrer des images laser, tout comme les films photographiques enregistrent la lumière. Il a été développé par Dow Chemical et Polaroid pour leur propre travail holographique, et il est vendu sous forme liquide afin qu'il puisse être appliqué sur une variété de surfaces. Les hologrammes DCG sont courants dans les bijoux holographiques (pendentifs, cadrans de montre, etc.) et dans les disques holographiques vendus dans les magasins de jouets. DCG perdra une image enregistrée si elle est laissée à l'air libre, c'est pourquoi elle doit être scellée entre deux couches de plastique.

Le moteur de rotation qui fait tourner le disque est un petit cylindre électrique avec un arbre de rotation central, similaire à celui disponible dans un ensemble de montage. L'arbre est attaché au centre du disque hologramme, de sorte que lorsque le moteur est allumé, le disque tourne.

Conception

Les scanners de codes à barres nécessitent une équipe de concepteurs pour produire l'assemblage terminé. Tout d'abord, un ingénieur en enregistrement laser conçoit le disque hologramme. Il y a un certain nombre de caractéristiques importantes à considérer dans cette conception. Par exemple, le disque doit refléter la majorité de la lumière qui le frappe (haute efficacité), il ne doit pas déformer la lumière pour que le faisceau réfléchi reste étroit, et il doit refléter la lumière dans le modèle de balayage choisi pendant qu'il tourne. De plus, le motif de numérisation doit maximiser le nombre d'orientations lisibles auxquelles un code à barres peut être passé au-dessus de la fenêtre de numérisation et toujours être lu.

Le disque fini se compose de nombreux hologrammes différents enregistrés en coins sur le même disque. Chaque coin réfléchit la lumière sous un angle différent. Au fur et à mesure que le disque tourne, la lumière est balayée en ligne. L'orientation des lignes change d'un coin à l'autre. Le concepteur de l'hologramme spécifie également la puissance exacte du laser à utiliser, un choix basé sur la longévité, l'efficacité et la sécurité de l'utilisateur.

Une fois le disque d'hologramme conçu, un ingénieur optique conçoit l'emplacement du laser et du disque d'hologramme, spécifie les lentilles ou miroirs nécessaires pour orienter la lumière dans la bonne direction et conçoit le système de détection de sorte que la lumière réfléchie par un code à barres puisse être lire de manière efficace et fiable. Le concepteur doit optimiser la portée optique du scanner, défini comme la distance la plus éloignée à laquelle un objet peut être tenu de la fenêtre du scanner et toujours être lu correctement. C'est le travail du concepteur optique de considérer la meilleure façon d'adapter les composants dans le plus petit espace, avec le moins de poids et de dépenses, tout en plaçant la fenêtre à un angle pratique pour une utilisation normale. Par exemple, un scanner de supermarché doit avoir la fenêtre tournée vers le haut sur la caisse, même s'il peut être plus pratique de mettre le disque rotatif de côté à l'intérieur de la boîte. Des miroirs supplémentaires peuvent permettre de répondre à ces deux contraintes.

Un ingénieur électricien détermine la meilleure méthode d'interprétation des signaux électriques provenant du photodétecteur. Électriquement, les signaux doivent être reçus et interprétés comme une séquence de signaux ON (lumière réfléchie par une barre blanche) et de signaux OFF (pas de lumière réfléchie par une barre noire). Le motif résultant est ensuite converti par un ordinateur en informations sur le produit que le motif représente. Un programmeur informatique peut être employé pour concevoir le logiciel informatique qui traduira le code en informations sur le produit, mais le travail d'interprétation correcte du modèle ON/OFF est laissé à l'ingénieur électricien.

Le processus de fabrication

Une fois tous les composants conçus, ils sont prêts à être fabriqués et assemblés. Le disque hologramme est généralement fabriqué en interne, tandis que les autres composants (lentilles, miroirs et laser) sont généralement achetés auprès d'autres fabricants. Les différentes pièces sont ensuite assemblées et testées.

Disque hologramme

- 1 La première étape du processus de fabrication consiste à produire en masse le disque hologramme. Ce disque est répliqué à partir d'un hologramme maître. Tous les disques, master et reproductions, sont des sandwichs faits de "pain" en plastique fourré au DCG. Les disques maîtres sont fabriqués en sections, un coin pour chaque angle de réflexion différent requis dans le disque final. Un scanner de point de vente typique aura entre 7 et 16 coins sur un seul disque. L'enregistrement holographique se fait avec deux faisceaux laser qui se croisent à la surface du sandwich DCG, créant le motif holographique. Le réglage de l'angle auquel les deux faisceaux se rencontrent modifiera les propriétés réfléchissantes de chaque hologramme. Chaque coin ainsi créé agira comme un miroir tourné dans une direction différente.

- 2 Une fois que toutes les cales nécessaires ont été enregistrées, elles sont assemblées et collées sur une seule plaque transparente, qui peut ensuite être reproduite. La colle utilisée a des propriétés optiques qui ne déformeront pas l'image de l'hologramme, comme le feront les adhésifs à base de glycérine. Il existe de nombreuses façons de répliquer un hologramme, mais la plus courante pour les hologrammes DCG est la réplication optique. Le disque maître est placé à proximité, mais sans toucher, d'un disque sandwich DCG vierge, et un seul faisceau laser est utilisé pour éclairer le maître par derrière. Cela transfère le motif sur le blanc.

Lentilles, miroirs, laser

- 3 Les autres composants—lentilles, miroirs, laser, etc.—sont généralement achetés auprès d'un fabricant extérieur. Les propriétés de l'objectif, du miroir et de la fenêtre de numérisation sont spécifiées pendant le processus de conception. Le fabricant teste tous ces composants à mesure qu'ils arrivent pour confirmer qu'ils répondent aux spécifications. Les moteurs et les lasers sont testés pour leur bon fonctionnement, et certains sont testés à vie pour s'assurer que le lecteur de codes-barres ne tombera pas en panne dans un délai raisonnable.

Logement

- 4 Le boîtier peut être acheté dans un atelier de travail du métal, ou il peut être fabriqué par le fabricant. La taille et la forme exacte de la boîte sont spécifiées dans la conception, et la fabrication convertit ces spécifications en croquis réalisables. Les pièces sont usinées, assemblées et testées pour leur résistance et leur durabilité.

Dans un lecteur de codes-barres, un faisceau laser est dirigé vers un article portant un symbole de code-barres en noir et blanc. La lumière est réfléchie et enregistrée sur un disque holographique en rotation. Un photodétecteur convertit ensuite cette lumière en un signal électrique lisible par un ordinateur.

Dans un lecteur de codes-barres, un faisceau laser est dirigé vers un article portant un symbole de code-barres en noir et blanc. La lumière est réfléchie et enregistrée sur un disque holographique en rotation. Un photodétecteur convertit ensuite cette lumière en un signal électrique lisible par un ordinateur.

Le disque tournant est constitué d'une substance chimique, le DCG, prise en sandwich entre deux disques en plastique. Un disque holographique typique contient entre 7 et 12 coins, chacun réfléchissant la lumière sous un angle différent. Pour réaliser ces disques, un disque maître - comprenant les différentes cales collées sur une même plaque transparente - est d'abord préparé. Ensuite, un seul faisceau laser illumine le master par derrière, transférant le motif sur un disque DCG vierge placé à côté (mais sans toucher) du master.

Assemblage final

- 5 Enfin, le disque hologramme est assemblé avec le moteur de rotation et testé. Le modèle de balayage, la direction et la vitesse sont tous examinés. Le disque tournant est ensuite assemblé avec le système optique (le laser et les miroirs). Le placement du laser dépend souvent de considérations d'espace :le laser peut être dirigé directement vers le disque en rotation, ou vers un miroir qui guide le faisceau vers le disque, si cela rend le boîtier plus petit.

- 6 Le disque et le système optique sont testés comme un tout. Lorsque l'ensemble passe l'inspection, il est monté de façon permanente à l'intérieur du boîtier et scellé avec la fenêtre de balayage.

Contrôle qualité

Il y a plusieurs étapes au contrôle qualité dans la fabrication de lecteurs de codes-barres. Pour commencer, il existe plusieurs critères de test qui sont définis au sein de l'industrie des codes à barres et qui doivent être spécifiés par tous les fabricants. Ceux-ci incluent :

- Taux de lecture au premier passage (FPRR) :pourcentage de temps pendant lequel un code peut être lu la première fois qu'il passe la fenêtre d'analyse

- Taux de rejet :le nombre d'analyses par million qui ne seront tout simplement pas lues

- Vitesse de lecture :la plage de vitesses à laquelle un code peut être transmis sur la surface d'un scanner

Ces propriétés concerneront les propriétés optiques, électriques et mécaniques du scanner. Mécaniquement, les scanners fonctionnent pendant plusieurs jours (et certaines unités sélectionnées seront retirées de la production pour des tests de durée de vie plus longs - jusqu'à plusieurs années) pour s'assurer que le moteur continuera à faire tourner le disque de manière cohérente à la vitesse attendue. Étant donné que la capacité de différencier les barres larges et étroites dans un code est liée à la vitesse à laquelle le disque tourne, il est essentiel que le disque motorisé continue de fonctionner de manière prévisible. La vitesse de rotation sera également liée à la vitesse de lecture et devra peut-être être ajustée pour correspondre à la vitesse moyenne qu'un employé utilisera pour faire glisser des articles à travers une caisse de supermarché. Les pannes mécaniques peuvent indiquer un disque mal monté ou déséquilibré ou d'autres problèmes mécaniques qui doivent être corrigés.

Optiquement, les scanners sont testés pour la cohérence de lecture du code. Pour un bon lecteur de codes-barres, ce nombre doit être supérieur à 85 %. Généralement, 75 à 85 pour cent sont atteints. Si le scanner ne peut pas répondre à ces critères, il est renvoyé pour une inspection du système optique - propreté des composants et bon fonctionnement du laser et du système de détection.

Électriquement, les scanners sont testés pour le taux de rejet. Les scanners holographiques scannent la lumière sur un code à barres 100 à 200 fois par seconde. Cela permet à l'ordinateur de comparer de nombreuses lectures différentes du code pour plus de précision. Mais s'il y a un problème avec l'électronique, l'ordinateur commencera à "rejeter" les analyses, ou refusera simplement de les lire. Une partie de ce test utilise des codes à barres qui sont imparfaits d'une manière ou d'une autre - des codes contenant des taches d'encre, des barres de largeur non uniforme, etc. Le fabricant doit produire un scanner qui peut tolérer certains problèmes dans le processus d'impression de code. C'est une autre raison d'utiliser une technique d'analyse multiple et de contre-vérification.

Le futur

L'avenir de la technologie de lecture de codes à barres empruntera un certain nombre de voies divergentes. Une utilisation plus générale de la lecture de codes à barres nécessite des sources lumineuses moins chères et plus petites qui amélioreront des instruments simples comme le scanner à baguette. Les lasers à semi-conducteurs, par exemple, peuvent faire de la baguette un instrument plus attrayant pour les utilisateurs. De plus, certains outils d'apprentissage et jouets pour enfants commencent à apparaître avec des codes-barres interactifs plutôt que des boutons poussoirs. De cette façon, de nouveaux modules peuvent être ajoutés au même jouet de lecture de codes à barres. Certains systèmes d'achat à domicile commencent à exploiter cette technologie, permettant aux gens de faire leurs courses ou leurs vêtements à la maison en scannant des sélections d'un catalogue à l'aide de leur téléphone et d'un modem.

Les scanners laser, en revanche, commencent à trouver des applications de plus en plus complexes à mesure que la technologie devient plus fiable et plus facile à utiliser. De plus en plus d'industries utilisent des codes à barres pour suivre des lots complexes d'articles fabriqués sur mesure, enregistrer les étapes d'un processus de fabrication et surveiller les activités dans leurs usines. D'autres ensembles optiques peuvent être développés qui permettront à cette technologie de devenir encore plus flexible en taille et en utilité.

Processus de fabrication