Propreté de l'acier et technologies de l'acier propre

Propreté de l'acier et technologies de l'acier propre

La propreté de l'acier est un facteur important qui détermine la qualité de l'acier. Il peut avoir une influence remarquable sur les propriétés de l'acier, telles que la résistance à la traction, la formabilité, la ténacité, la soudabilité, la résistance à la fissuration, la résistance à la corrosion et la résistance à la fatigue, etc. La demande de meilleures propriétés mécaniques des aciers des consommateurs d'acier a poussé l'acier producteurs pour améliorer la propreté de l'acier.

Dans le contexte actuel, l'amélioration de la propreté des aciers est devenue une nécessité pour la sidérurgie. Elle a guidé le développement des procédés secondaires d'élaboration de l'acier. La force motrice derrière ces développements a été de permettre de nouveaux aciers qui peuvent tolérer des applications très exigeantes telles que les composants de transmission pour l'industrie automobile, et les pièces de construction et les tubes pour les environnements agressifs et corrosifs.

Les aciers propres désignent les aciers exempts d'inclusions. Les inclusions sont des particules non métalliques incrustées dans la matrice d'acier. Outre l'abaissement des inclusions d'oxydes non métalliques et le contrôle de leur morphologie, de leur composition et de leur distribution granulométrique, les aciers propres nécessitent l'abaissement d'autres impuretés résiduelles comme le phosphore (P), le soufre (S), l'oxygène total (O2), l'azote ( N2), de l'hydrogène (H2), parfois aussi du carbone (C), et des oligo-éléments comme l'arsenic (As), l'étain (Sn), l'antimoine (Sb), le sélénium (Se), le cuivre (Cu), le plomb (Pb), et le bismuth (Bi). Ces éléments d'impureté varient selon les différentes nuances d'acier. Certains éléments sont nocifs pour certaines nuances d'acier, mais peuvent être moins nocifs ou même utiles pour une autre nuance d'acier. En d'autres termes, les éléments de contrôle sont différents pour les différentes exigences de performance requises de l'acier.

Pour obtenir une propreté satisfaisante de l'acier, il est nécessaire de contrôler et d'améliorer un large éventail de pratiques opératoires tout au long des processus de fabrication de l'acier. Ceux-ci comprennent (i) des ajouts d'agents désoxydants et de ferro-alliages, (ii) des traitements métallurgiques secondaires et (iii) des systèmes de protection et des pratiques de coulée.

Historique du développement de l'acier propre

Le terme « acier propre » a été inventé au milieu du XXe siècle. C'était l'époque où la production d'acier a commencé à augmenter à l'échelle mondiale. À cette époque, il était entendu que la qualité de l'acier devait également être considérée comme une question spéciale et importante. Les progrès de la fabrication de l'acier depuis lors ont entraîné le développement de nombreuses nuances d'acier avec un très faible niveau d'impuretés. Ces dernières années, de nouveaux aciers «propres et ultra-propres» ont été développés et commercialisés pour répondre aux exigences de qualité actuelles et futures requises par l'industrie consommatrice d'acier. La propreté de l'acier a également considérablement amélioré les propriétés mécaniques (telles que la résistance à la fatigue et la résistance aux chocs) et la résistance à la corrosion des aciers.

Le concept de propreté est né initialement de l'observation au microscope optique d'inclusions non métalliques (INM) par la discipline naissante de la métallographie au milieu du XXe siècle. La propreté a été évaluée par rapport à des images standard de champs microscopiques, où la géométrie (forme et taille) et la distribution des NMI ont été distinguées par rapport à divers types d'images. L'observateur formé avait établi que certaines formes étaient acceptables dans certaines nuances d'acier et que les inclusions plus petites étaient généralement plus acceptables que les plus grandes. Bien que la composition des inclusions ne soit alors pas disponible, l'observateur avait établi une correspondance entre les nuances et la composition des inclusions par familles (sulfures, silicates, aluminates, alumine et inclusions composites) en fonction de la teneur en S et de l'historique de désoxydation de l'acier.

Ces méthodes développées au 20ème siècle ont été rapidement standardisées. Ils ont devancé la généralisation des procédés sidérurgiques secondaires et la coulée continue des aciers. L'approfondissement du concept de propreté s'est poursuivi en explorant en parallèle diverses problématiques liées à la physico-chimie de la sidérurgie, au développement de nouveaux réacteurs de procédé, et à de nouvelles solutions innovantes pour maîtriser la composition, la forme, la taille et la répartition des inclusions qui sont devenues au fil du temps les routines de la pratique sidérurgique. Une vision moderne de la propreté a émergé de cet effort de construction de concept effectué au cours des 30 à 40 premières années. De plus, le sujet de la propreté de l'acier a maintenant atteint un certain degré de maturité, en particulier pour les nouveaux procédés sidérurgiques secondaires et pour les aciers produits par le procédé de coulée continue.

Inclusions non métalliques

Les NMI sont constitués de phases vitrocéramiques noyées dans la matrice d'acier. La présence des NMI dans l'acier est la principale raison qui affecte la propreté de l'acier. Les INM dans les aciers proviennent de nombreuses sources, notamment les suivantes.

Produits de désoxydation - Un exemple d'une telle inclusion est les inclusions d'alumine (Al2O3) qui provoquent la majorité des inclusions indigènes dans l'acier calmé à l'aluminium (Al) à faible C (LCAK). Ces inclusions sont générées par la réaction entre l'O2 dissous et l'agent désoxydant ajouté, tel que Al. Les inclusions d'Al2O3 sont dendritiques lorsqu'elles se forment dans un environnement riche en O2, ou peuvent résulter de la collision de particules plus petites.

Produits de réoxydation – Un exemple d'une telle inclusion est l'inclusion d'Al2O3 générée lorsque (i) l'Al restant dans l'acier liquide est oxydé par FeO dans le laitier, ou (ii) par l'exposition de l'acier liquide à l'atmosphère.

Piégeage des scories – Le piégeage des scories se produit lorsque les flux métallurgiques sont entraînés lors du transfert entre les cuves sidérurgiques. Le piégeage des scories forme des inclusions liquides qui sont généralement sphériques.

Inclusions exogènes – Ces inclusions proviennent d'autres sources, telles que la saleté meuble, la maçonnerie réfractaire cassée et les particules de revêtement réfractaire. Ils sont généralement grands et de forme irrégulière. Ils peuvent servir de sites de nucléation hétérogène d'Al2O3.

Inclusions de réaction chimique – Ces inclusions sont les produits de la modification des inclusions lorsque le traitement au Ca (calcium) est mal effectué.

La distribution granulométrique des inclusions est très importante car les grosses inclusions sont les plus nocives pour les propriétés mécaniques de l'acier. Un kg d'acier LCAK contient généralement 10 000 000 à 1 000 000 000 inclusions, dont seulement 400 inclusions de taille 80 microns à 130 microns, dix inclusions de taille 130 microns à 200 microns et moins d'une inclusion de taille 200 microns à 270 microns. Évidemment, la détection des rares grosses inclusions est très difficile. Bien que les grosses inclusions soient bien plus nombreuses que les petites, leur fraction volumique totale peut être importante. Parfois, un défaut catastrophique est causé par une seule grosse inclusion dans toute une coulée d'acier. Ainsi, un acier propre implique non seulement de contrôler la teneur moyenne en inclusions dans l'acier mais également d'éviter les inclusions supérieures à la taille critique nuisibles au produit.

Les NMI constituent un nuage de phases dispersées dans la matrice de l'acier et définies par un ensemble multidimensionnel de paramètres, notamment la composition, la forme, la taille et la distribution. Cette description complète n'est normalement pas facilement disponible et l'un des principaux problèmes liés à l'évaluation de la propreté est d'observer des échantillons représentatifs pour estimer ces paramètres avec une précision et une représentativité raisonnables. Une difficulté est liée aux grosses inclusions (de taille 100 microns ou plus), qui sont très rares et donc difficiles à voir, à moins d'analyser des échantillons de très grande taille.

Un autre problème est dû au fait que la population des laboratoires nationaux de métrologie dépend du temps (dans la chronologie du processus de l'atelier de fusion de l'acier) et de la température. Ainsi, un échantillon de poche, collecté et analysé avec soin et finesse, peut donner une estimation raisonnablement bonne de la propreté sur-le-champ, mais il peut n'avoir presque aucun lien, quel qu'il soit, avec la propreté de l'acier solide. Par conséquent, il est nécessaire d'évaluer quand un échantillon représentatif d'acier liquide doit être prélevé afin d'évaluer à la fois la composition de l'acier et la propreté NMI.

Types d'inclusions non métalliques

Selon leur taille, les inclusions sont soit des micro-inclusions (taille de 1 micron à 100 microns) soit des macro-inclusions (taille supérieure à 100 microns). Les macro-inclusions sont nocives. Les micro-inclusions sont bénéfiques car elles limitent la croissance des grains, augmentent la limite d'élasticité et la dureté. Les micro-inclusions agissent comme des noyaux pour la précipitation des carbures et des nitrures. Les macro-inclusions doivent être supprimées. Les micro-inclusions peuvent être utilisées pour améliorer le renforcement en les dispersant uniformément dans la matrice.

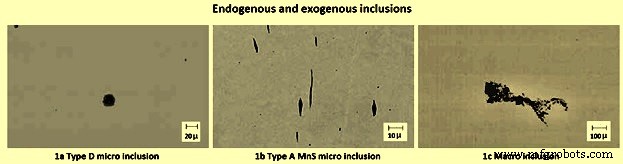

Selon une classification traditionnelle, il existe deux principaux types d'INM en fonction de leur origine. Ce sont (i) l'inclusion endogène et (ii) l'inclusion exogène (Fig 1).

Fig 1 Inclusions endogènes et exogènes

L'endogène est la micro-inclusion qui est formée par les effets physico-chimiques qui se produisent lors du processus de fusion et de solidification. L'inclusion endogène se forme par précipitation au sein de la phase liquide du fait de la diminution de la solubilité des espèces chimiques contenues dans les aciers. Il peut également être formé à partir de l'O2 et du S restant après le processus de désoxydation et de désulfuration ou par réoxydation (Fig 1a et 1b). Cette classe de NMI ne peut pas être complètement éliminée de l'acier mais la diminution de sa fraction volumique et de sa taille moyenne doit être strictement contrôlée afin d'éviter l'activation de phénomènes dommageables.

Au contraire, l'inclusion exogène est une macro-inclusion qui est due à la conséquence du piégeage de matériaux non métalliques provenant de scories, de fragments réfractaires ou de poudres remontantes et couvrantes utilisées pour protéger l'acier et éviter le collage lors de la coulée (Fig 1c ). Le NMI appartenant à cette classe peut se caractériser par sa grande taille et son origine ne peut pas être immédiatement reconnaissable, bien que sa présence puisse fortement compromettre la solidité micro-structurale des aciers et la fiabilité mécanique associée.

Les NMI ont une forte influence sur la qualité et les performances des aciers. Ces inclusions sont principalement des composés chimiques de métaux comme le fer (Fe), le manganèse (Mn), Al, le silicium (Si) et Ca, etc. avec les non-métaux tels que O2, S, N2, C et H2.

Les différents types de NMI sont (i) des oxydes tels que FeO, Al2O3, SiO2, MnO, Al2O3.SiO2, FeO.Al2O3, MgO.Al2O3 et MnO.SiO2 etc. (ii) des sulfures tels que FeS, CaS, MnS, MgS, Ce2S3, (iii) nitrures tels que TiN (nitrures de titane), AlN, VN (nitrure de vanadium) et BN (nitrure de bore) etc., (iv) oxysulfures tels que MnS.MnO et Al2O3.CaS etc., (v) des carbonitrures tels que les carbonitrures de titane (Ti), de vanadium (V) et de niobium (Nb), etc., et (vi) des phosphures tels que Fe3P, Fe2P, Mn5P2. L'outil fondamental pour la description de la composition chimique des NMI oxydes est le diagramme de phase ternaire (CaO-SiO2-Al2O3), car c'est le système principal régissant la formation de ces composés non métalliques. Cette classe d'INM est formée par les éléments désoxydants ajoutés à l'acier fondu pour éliminer la teneur en O2. Les inclusions de nitrure exercent un effet néfaste aggravé par la forme particulière des bords qui augmente l'amplification des contraintes qui se développent à l'interface entre le NMI et la matrice métallique.

Sur la base du contenu minéralogique, les inclusions d'O2 sont classées en (i) oxydes libres tels que FeO, MnO, Cr2O3 (oxyde de chrome), SiO2 et Al2O3 etc., (ii) spinelles tels que ferrites, chromites et aluminates, et ( iii) des silicates tels que SiO2 avec un mélange d'oxydes de Fe, Mn, Cr (chrome), Al (aluminium) et W (tungstène) ainsi que des silicates cristallins.

Une autre classification des NMI est par stabilité. Les INM sont plutôt stables ou instables. Les inclusions instables sont les sulfures de Fe et Mn ainsi que certains oxydes libres.

Selon la morphologie des inclusions, les inclusions peuvent avoir (i) une forme globulaire, (ii) une forme plaquettaire ou (iii) une forme polyédrique. La forme globulaire des inclusions est souhaitable. Certaines inclusions comme MnS, les oxysulfures, les aluminates de fer et les silicates sont globulaires. La forme plaquettaire des inclusions n'est pas souhaitable. Les aciers désoxydés à l'Al contiennent du MnS sous forme de films minces situés le long des joints de grains. Les inclusions de forme polyédrique sont peu nocives.

Les éléments chimiques initialement impliqués dans la propreté sont principalement les non-métaux du tableau périodique de Mendeleïev, car ils présentent une solubilité plus élevée dans l'acier liquide que dans le solide. Ce sont principalement C, N2, O2, P, S, Se et H2. À cette liste, les voisins métalloïdes du tableau tels que B (bore), As, Sb et Te (tellure) peuvent être ajoutés. Certains de ces éléments proviennent des matières premières primaires (P, S, As, Sb) ou de la fonte du haut-fourneau, tandis que la plupart des autres sont dus soit à une contamination par l'atmosphère (O2, N2 et H2) et pratique d'exploitation utilisée dans la fabrication de l'acier, ou sont ajoutés volontairement (C, Se, Te et B).

Les sulfures sont souvent la conséquence du traitement au Ca appliqué pour modifier les inclusions d'oxydes, mais les inclusions de CaS très réfractaires peu dispersées et finement dispersées peuvent être préjudiciables à la coulée (colmatage des buses) et à l'effet néfaste. Au contraire les NMI MnS (souvent modifiés par la combinaison avec CaS) sont utiles pour l'ouvrabilité de l'outil de coupe lors de l'usinage de l'acier.

Trois mécanismes principaux ont été reconnus à l'origine des NMI. Ces mécanismes sont liés aux effets néfastes joués par les phases non métalliques contre la matrice métallique. Ces mécanismes considèrent les NMI comme (i) des éléments d'encoche qui amplifient le champ de contraintes autour des NMI, (ii) des réservoirs de gaz sous pression qui migrent progressivement dans les NMI générant un champ de contraintes autour des NMI, et (iii) des phases non métalliques qui génèrent une contrainte résiduelle due au coefficient de dilatation thermique différent associé à la phase métallique et à celles vitrocéramiques.

Méthodes d'évaluation de la propreté de l'acier

Connaître avec précision la teneur réaliste en inclusions dans l'acier est essentiel à la fois pour améliorer la qualité de l'acier et pour prédire les performances d'un composant en acier. Afin d'étudier et de contrôler la propreté de l'acier, il est essentiel de disposer de méthodes précises pour son évaluation. La quantité, la distribution granulométrique, la forme et la composition des inclusions doivent être mesurées à toutes les étapes de la production d'acier. Les techniques de mesure vont des méthodes directes, précises mais coûteuses, aux méthodes indirectes, rapides et peu coûteuses, mais uniquement fiables en tant qu'indicateurs relatifs.

Méthodes directes

Il existe plusieurs méthodes directes pour évaluer la propreté de l'acier et elles sont résumées ci-dessous.

Observation au microscope métallographique (MMO) – Il s'agit de la méthode traditionnelle dans laquelle des tranches bidimensionnelles à travers des échantillons d'acier sont examinées au microscope optique et quantifiées à l'œil nu. Dans ce document, les résultats sont évalués à l'aide de graphiques tels que l'échelle de référence JK. Cette technique ne convient que pour qualifier des inclusions comprises entre 2 microns et 15 microns et est limitée à de très petites tailles d'échantillons. Cette méthode ne fournit aucune donnée sur la composition chimique des inclusions. Des problèmes surviennent lors de l'interprétation des tranches à travers des inclusions de forme complexe. Bien qu'il existe certaines méthodes pour relier les résultats bidimensionnels à la réalité tridimensionnelle, cela est généralement très problématique.

Analyse d'images - Il s'agit d'une amélioration du MMO qui améliore l'évaluation des yeux en utilisant une évaluation informatique à grande vitesse des images de microscope à balayage vidéo pour distinguer les régions sombres et claires en fonction d'une coupure d'échelle de gris. Cette méthode peut facilement évaluer des zones plus grandes et des nombres d'inclusion plus importants que MMO, mais est sujette à des erreurs telles que des rayures, des piqûres et des taches erronées pour les NMI.

Impression au soufre – Il s'agit d'une méthode macrographique populaire et peu coûteuse qui distingue les macro-inclusions et les fissures en gravant les zones riches en soufre. Elle est sujette aux mêmes problèmes que les autres méthodes bidimensionnelles.

Test de fracture bleue – Il s'agit d'une technique historiquement bien établie utilisée pour révéler les macro-inclusions supérieures à 0,5 mm. Elle est réalisée sur une zone de section de barre qui a été durcie, fracturée puis trempée au bleu pour augmenter la visibilité des défauts.

Méthode Slime (électrolyse) – C'est une méthode précise mais qui prend du temps. Un échantillon d'acier relativement important (200 g à 2 kg) est complètement dissous dans de l'acide chlorhydrique (HCl) et les INM qui restent non dissous sont collectés pour être comptés et analysés plus avant. Alternativement, afin de protéger les inclusions de FeO, la majeure partie de la dissolution est accomplie en appliquant un courant électrique à travers l'échantillon d'acier immergé dans une solution de FeCl2 ou FeSO4. Cette méthode est utilisée pour révéler les inclusions individuelles intactes.

Faisceau d'électrons (EB) fondre – Un échantillon d'acier est fondu par un faisceau d'électrons sous vide. Les inclusions flottent vers la surface supérieure et forment un radeau au-dessus de l'échantillon fondu. L'indice EB usuel est la surface spécifique du radier d'inclusion. Une méthode améliorée EB-EV (valeur extrême) a été développée pour estimer la distribution des tailles d'inclusion. Cela se fait en mesurant la taille d'inclusion maximale dans plusieurs champs du radeau et en extrapolant les résultats sur l'ensemble du radeau, en supposant une distribution exponentielle de la taille des inclusions.

Fusion en creuset froid (CC) – Les inclusions sont d'abord concentrées à la surface de l'échantillon fondu comme dans la fusion EB. Après refroidissement, la surface de l'échantillon est ensuite dissoute et les inclusions sont filtrées du soluté. Cette méthode améliore l'extraction du slime.

Microscopie électronique à balayage (MEB) – Cette méthode révèle clairement la morphologie tridimensionnelle et la composition de chaque inclusion examinée. La composition est mesurée avec un micro analyseur à sonde électronique (EPMA). SEM est capable d'évaluer de vastes zones et fournit des données riches sur la chimie, la morphologie et la taille des inclusions.

Spectrométrie d'émission optique (OES) avec analyse discriminatoire des impulsions (PDA) – La méthode OES est classiquement utilisée pour l'analyse des éléments dissous dans l'acier. Cette technique a été encore améliorée pour analyser la teneur totale en O2, la distribution de la taille des micro-inclusions et la composition dans les 10 minutes suivant la collecte de l'échantillon. Pour discriminer les inclusions solides (OES-PDA), une diagraphie légère est effectuée à la fréquence de l'étincelle d'émission. Des caractéristiques électriques sont définies pour optimiser le rapport lumineux entre le signal de fond des éléments dissous et le signal de perturbation dû aux hétérogénéités telles que les inclusions. Le nombre d'étincelles de pics d'Al de haute intensité est l'indice PDA.

Détection des inclusions de Mannesmann par l'analyse des planches de surf (MIDAS) – Les échantillons d'acier sont d'abord laminés pour éliminer la porosité, puis scannés par ultrasons pour détecter les inclusions solides et les inclusions solides composées / pores de gaz. Cette méthode a été récemment redécouverte sous le nom de "méthode de laminage à chaud par échantillonnage liquide (LSHP)".

Analyseur de taille de particules par diffraction laser (LDPSA) – Cette technique laser permet d'évaluer la distribution granulométrique des inclusions qui ont été extraites d'un échantillon d'acier à l'aide d'une autre méthode telle que le slime.

Balayage par ultrasons conventionnel (CUS) – Cette méthode permet d'obtenir des distributions granulométriques d'inclusions supérieures à 20 microns dans des échantillons d'acier solidifié.

Numérisation d'échantillons de cône - Dans cette méthode, un volume en forme de cône d'acier coulé en continu est balayé avec un détecteur en spirale, tel qu'un système à ultrasons solide, qui détecte automatiquement les inclusions de surface à chaque emplacement de la zone de l'échantillon, y compris de la surface à la ligne centrale.

Décomposition thermique fractionnaire (FTD) – Les inclusions de différents oxydes sont sélectivement réduites à différentes températures, comme les oxydes à base d'Al2O3 à 1400 deg C à 1600 deg C, ou les inclusions réfractaires à 1900 deg C. La teneur totale en O2 est la somme des teneurs en O2 mesurées à chaque chauffage étape.

Spectrométrie de masse à microsonde laser (LAMMS) – Les particules individuelles sont irradiées par un faisceau laser pulsé, et l'intensité laser la plus faible au-dessus d'une valeur seuil d'ionisation est sélectionnée pour ses modèles de spectre caractéristiques dus à leurs états chimiques. Les pics dans les spectres LAMMS sont associés aux éléments, sur la base d'une comparaison avec les résultats de l'échantillon de référence.

Spectroscopie photoélectronique à rayons X (XPS) – Cette méthode utilise des rayons X pour cartographier l'état chimique des inclusions supérieures à 10 microns.

Spectroscopie électronique Auger (AES) – Cette méthode utilise des faisceaux d'électrons pour cartographier l'état chimique de la méthode de photodiffusion. Les signaux de photodiffusion des inclusions (qui ont été extraites d'un échantillon d'acier à l'aide d'une autre méthode telle que la boue) sont analysés pour évaluer la distribution de taille.

Analyseur de propreté des métaux liquides (LIMCA) – Il s'agit d'un capteur en ligne qui détecte les inclusions directement dans le liquide. Les particules qui pénètrent dans ce capteur à travers son petit trou sont détectées car elles modifient la conductivité électrique à travers un espace.

Analyse du compteur Coulter – Cette méthode, similaire à LIMCA, permet de mesurer la distribution granulométrique des inclusions extraites par le slime et mises en suspension dans l'eau (inclusions supérieures au submicron).

Techniques ultrasoniques pour système liquide – Cette méthode capture les réflexions des impulsions ultrasonores pour détecter les inclusions en ligne dans l'acier liquide.

Méthode de test par ultrasons immergés - Il est utilisé pour tester les inclusions plus importantes et produit des résultats impressionnants. Pour tester les inclusions d'une taille supérieure à 120 microns, un seul échantillon d'acier de 500 000 cum, plan fraisé parallèlement et immergé dans un réservoir d'eau est balayé avec une sonde de 10 MHz. C'est l'équivalent de 16 000 tests de fracture bleue. Ce test ne fournit pas d'informations sur la composition chimique des inclusions, mais c'est un outil important pour le processus. Pour tester des inclusions plus petites, il est possible d'augmenter la fréquence de la sonde ultrasonique à 15 MHz, 25 MHz, 50 MHz, voire plus. Cependant, à mesure que la fréquence et la résolution augmentent, la taille du volume échantillonné diminue.

Méthodes indirectes

En raison du coût, des délais et des difficultés d'échantillonnage, la propreté de l'acier est normalement mesurée dans l'industrie sidérurgique à l'aide de la capture totale d'O2, de N2 et d'autres méthodes indirectes.

Mesure d'O2 total -L'O2 total dans l'acier est la somme de l'O2 libre (O2 dissous) et de l'O2 combiné en INM. L'O2 libre ou l'O2 "actif" peut être mesuré relativement facilement à l'aide des capteurs d'O2. Il est contrôlé par la thermodynamique d'équilibre avec des éléments de désoxydation, tels que Al. Étant donné que l'O2 libre ne varie pas beaucoup, l'O2 total est une mesure indirecte raisonnable de la quantité totale d'inclusions d'oxyde dans l'acier. En raison de la petite population de grosses inclusions dans l'acier et de la petite taille de l'échantillon pour la mesure de l'O2 total (normalement 20 g), il n'y a probablement pas de grosses inclusions dans l'échantillon. Même si un échantillon a une grande inclusion, il est susceptible d'être actualisé en raison de la lecture anormalement élevée. Ainsi, la teneur totale en O2 représente vraiment le niveau des petites inclusions d'oxyde mais pas les plus grosses. Cependant, une faible teneur totale en O2 diminue la probabilité de grosses inclusions d'oxyde. Ainsi, l'O2 total reste un indice très important et commun de la propreté de l'acier. L'O2 total dans l'acier LCAK a régulièrement diminué au fil des années, à mesure que de nouvelles technologies sont mises en œuvre. Par exemple, les aciéries avec dégazage sous vide obtiennent moins d'O2 total (10 ppm à 30 ppm) que les aciéries avec seulement agitation des gaz de poche (35 ppm à 45 ppm)). L'O2 total chute généralement après chaque étape de traitement, par exemple à la poche de coulée 40 ppm, au répartiteur 25 ppm, au moule 20 ppm et dans l'acier coulé 15 ppm.

Prise N2 – La différence de teneur en N2 entre les cuves sidérurgiques (en particulier poche et répartiteur) est un indicateur de l'air entraîné lors des opérations de transfert. Après désoxydation, la faible teneur en O2 dissous de l'acier permet une absorption rapide de l'air. L'absorption de N2 sert donc de mesure indirecte brute de l'O2 total, de la propreté de l'acier et des problèmes de qualité dus aux inclusions de réoxydation. Avec la mise en œuvre de nouvelles technologies et un fonctionnement amélioré, le pick-up N2 est décédé au fil des ans. Normalement, l'absorption de N2 peut être contrôlée entre 1 ppm et 3 ppm de la poche au moule. Avec des opérations de transfert optimales pour réduire l'entraînement d'air, la capture de N2 peut être abaissée pendant la coulée à l'état stable à moins de 1 ppm. Le niveau de N2 dans l'acier LCAK est généralement contrôlé entre 30 ppm et 40 ppm dans la plupart des aciéries. Il est contrôlé principalement par le fonctionnement du convertisseur sidérurgique ou du four électrique, mais est affecté par les opérations d'affinage et de carapace.

Mesure de la perte d'aluminium dissous – Pour les aciers LCAK, la perte d'Al indique également qu'une réoxydation s'est produite. Cependant, il s'agit d'une mesure moins précise que la capture de N2 car Al peut également être réoxydé par le laitier.

Mesure de la composition du laitier- L'analyse de l'évolution de la composition du laitier avant et après les opérations peut être interprétée pour estimer l'absorption des inclusions par le laitier. En outre, l'entraînement des scories d'un récipient particulier peut être déterminé en faisant correspondre les éléments traces dans les compositions de scories et d'inclusions.

Colmatage de la buse d'entrée immergée (SEN) – La courte durée de vie du SEN due au colmatage est généralement un indicateur d'un faible niveau de propreté de l'acier. De petites inclusions d'Al2O3 dans l'acier LCAK sont connues pour provoquer le colmatage des buses. Par conséquent, la fréquence de colmatage SEN est une autre méthode brute pour évaluer la propreté de l'acier.

Ainsi, on voit qu'il n'y a pas de technique idéale unique pour évaluer la propreté de l'acier. Certaines techniques sont meilleures pour le suivi de la qualité tandis que d'autres sont meilleures du point de vue de l'investigation des problèmes. Par conséquent, il est nécessaire de combiner plusieurs méthodes pour donner une évaluation plus précise de la propreté de l'acier dans une aciérie. La quantification fiable des inclusions a permis de développer une nouvelle génération d'aciers propres.

Technologies et pratiques opérationnelles pour les aciers propres

La sidérurgie secondaire est devenue un outil reconnu pour gérer la propreté de l'acier puisqu'elle permet non seulement d'effectuer des ajouts à l'acier liquide dans des conditions contrôlées, mais contribue également à un brassage soigneux du laitier-métal, à la réduction du laitier, à l'ajustement de la température, à la coalescence des inclusions, à l'élimination par flottation et piégeage dans le laitier et contrôle de la composition, dégazage sous vide et parfois désoxydation du C, etc. Les fonctions nécessaires aux aciers mécaniques sont ainsi devenues disponibles pour les producteurs d'acier et un sous-ensemble d'entre elles est utilisé pour toutes les nuances d'acier, a rendu la distinction entre la qualité commerciale et les aciers spéciaux un peu floue.

Une caractéristique importante de la sidérurgie secondaire et de la coulée continue est que les fonctions métallurgiques sont étalées dans l'espace le long de la ligne d'équipement, déployées comme sur une échelle de temps, et donc peuvent être standardisées, parfois automatisées et mieux maîtrisées. En revanche, les sources de contamination se sont multipliées mais peuvent aussi être mieux maîtrisées. La poche à répartiteur (buse de poche, porte coulissante et protection contre les gaz de coulée de poche, etc.), répartiteur (poudre, déversoirs, barrages et chicanes, et éléments bouillonnants, etc.), répartiteur à mouler (buse, porte coulissante ou quenouille, immergé buse et barbotage de gaz, etc.), moule (poudre de moule, contrôle du niveau du moule, et géométrie de la buse immergée, etc.), coulée continue proprement dite (moule droit, courbe, moule droit et courbe, agitation électromagnétique, frein électromagnétique et moules de forme transversale des fondeurs de brames minces…), tous sont entrés dans la chaîne de process et se transforment en véritables réacteurs métallurgiques. L'expression « métallurgie du répartiteur » est devenue courante et la machine de coulée continue, notamment son moule, fait également office de réacteur métallurgique, où le sort des INM continue de se décider.

Ces nombreuses technologies et pratiques opérationnelles tout au long des procédés secondaires d'élaboration de l'acier pour améliorer la propreté de l'acier comprennent le moment et le lieu des ajouts des agents désoxydants et des ferro-alliages, l'étendue et la séquence des procédés secondaires d'élaboration de l'acier, les opérations d'agitation et de transfert. , les systèmes de carénage, la géométrie et les pratiques du répartiteur, la capacité d'absorption des différents flux métallurgiques et les pratiques de coulée.

La formation et le contrôle de la composition chimique des INM impliquent les différentes étapes des processus de production et les systèmes industriels à travers lesquels ils sont mis en œuvre. Le processus de production doit être mis en œuvre avec soin à chaque étape afin d'éviter les problèmes liés (i) aux difficultés lors de l'opération de coulée associées au colmatage des buses entre le répartiteur et le moule (procédé de coulée continue) et entre la poche et la colonne de coulée (procédé de coulée en lingot), et (ii) effet néfaste sur les propriétés mécaniques de l'acier.

A la fin de l'élaboration de l'acier dans le BOF (four à oxygène basique) ou l'EAF (four à arc électrique), l'O2 est en équilibre avec le C, ce qui signifie des niveaux très élevés pour les nuances d'acier à faible C (1250 ppm O2 pour 0,02 % C). Si l'acier doit simplement se solidifier en tant que tel, les eutectiques de Fe, S et O2 précipitent dans les interdendritiques, tandis qu'une forte désoxydation du C a lieu dans les premières étapes de la solidification, produisant ainsi des aciers de jante, pleins de soufflures près de la surface. L'acier résultant, en plus d'être poreux, est cassant lors de l'opération de laminage à chaud ou de forgeage à chaud et de son utilisation ultérieure à température ambiante.

Pour éviter la précipitation d'eutectiques de fer O2 et S, des agents de désoxydation (C, notamment sous pression réduite, Mn, Si, Al, Ca, et Ti...) et des agents désulfurants (Mn, et Ca) sont introduits dans le procédé afin de favoriser de nouveaux équilibres par lesquels les troisièmes phases précipitent et le rimming est complètement évité. Les troisièmes phases constituent les NMI endogènes (oxydes, nitrures, carbures, sulfures, phosphorures...) qui sont initialement créés dans l'acier liquide, le plus souvent en poche. These equilibriums can be implemented by adding deoxidizing agents into liquid steel by bulk additions or wire injection or by ensuring that the liquid metal is in equilibrium with an active metallurgical slag of the proper composition.

The population NMIs changes all the time, since the existing inclusions coalesce, float out and get finally adsorbed in a slag or a simple covering powder or flux, by aggregation against refractory in the ladle, the tundish or inside nozzles that some of them (solid non-metallic inclusions, like Al2O3 or spinels) tend to clog. Steel and slag change as well, and inclusions entertain complex connection with them, at equilibrium, if time allows, or out of it. Gas evolution at the solidification front can still take place if N2 and H2 are not properly controlled. More inclusions appear, since temperature drops, which generally means more precipitation, or solidification starts, or O2 penetrates the system (reoxidation),from the slag, the refractories, from the atmosphere at refractory junctions (sliding gates, submerged nozzle mounting, and across the refractories etc.), or because the slag or the refractories generate new inclusions or release inclusions previously captured. The latter is known as the exogenous NMIs. Of course, the trend is generally towards improved cleanliness with all these mechanisms are being deeply looked into for finding counter-measures.

An important point regarding reoxidation is that the phenomenon does not take place at thermo-dynamic equilibrium, but rather generates oxides of whichever element happens to meet the incoming O2, most often generating Fe oxides. Out of the equilibrium in deoxidized liquid steel, these oxides later reverse back to equilibrium NMIs, if time permits.

The distinction between endogenous and exogenous NMIs is however somewhat ad-hoc, as deoxidation or reoxidation are actually an integral parts of the total process of the steelmaking and both result from the technology put in place to produce steel. As an example, deoxidation does not take place inside liquid steel, but at the interface of the deoxidizing agent injected.

NMIs are large enough to interact with the metal matrix as mechanical discontinuities, basically like holes. There are other third phases in steel of much smaller dimensions called precipitates, which interact with the matrix as the scale of dislocations or even at atomic scale. Precipitates, normally carbides or nitrides, constitute the key features of the micro-alloying of steels or of more substantial alloying like in tool steels or in stainless steels.

Steel refining and continuous casting operations have important effects on improving steel cleanliness. A systematic study of inclusion removal carried out in a steel plant has indicated that the ladle treatment drops inclusions by around 65 % to 75 %, the tundish removes inclusions by around 20 % to 25 %, although reoxidation can sometimes occur, and the mould removes inclusions around 5 % to 10 % of the total inclusions.

Ladle operations

The tap O2 content is measured during tapping the liquid steel in the ladle or before the addition of the deoxidizing agents. The value is typically high. It varies in a wide range (250 ppm to 1200 ppm) depending on the primary steelmaking practice. Al additions when used to deoxidize the steel, create larger amounts of Al2O3. This suggests that a limitation on tap O2 content is to be imposed for clean steel grades. However, there is no correlation between furnace practice and steel cleanliness, since around 85 % of the Al2O3 clusters formed after large additions of Al, float out to the ladle slag, and that the remaining clusters are smaller than 30 microns. Naturally, the decision to ignore tap O2 depends on the time available to float inclusions and on the availability of ladle refining, which can remove most of the generated inclusions. However the tap O2 content strongly affects the decarburization rate for producing ultra low C steel.

FeO and MnO in slag – An important source of reoxidation is the carryover slag from the converter to the ladle, which contains a high content of FeO and MnO. These oxides react with the dissolved Al to generate Al2O3 in liquid steel, owing to the strong favourable thermodynamics of the reactions 3FeO (l) + 2Al =Al2O3 + 3Fe (l), and 3MnO + 2Al =Al2O3 + 3Mn (l). The higher is the FeO and MnO content in the ladle slag, the greater is the potential for reoxidation and the corresponding generation of the Al2O3 inclusions. Many slivers in the final product have been traced to reoxidation that originated from FeO in the ladle slag.

Many counter-measures can be adapted to lower FeO and MnO contamination. These counter-measures are (i) minimizing of slag carryover from converter to ladle during tapping, (ii) increasing aim turndown C, (iii)avoiding the reblows, thus minimizing the dissolved O2 content in the steel and reduce the amount of FeO in the furnace slag, (iv) use of a sub-lance in the BOF substantially reduces the frequency of reblows, (v) use of an efficient mechanical slag stopper, such as a slag ball (which floats in steel and sinks in slag), and (vi) using other sensors which are alternatively available. A thick ladle slag layer after tapping suggests high slag carryover problems. In some plants, the ladle slag for critical grades is mechanically skimmed at the ladle furnace to a thickness in the range of 25 mm to 40 mm.

Ladle slag reduction treatment – It has been found that minimizing slag carryover, together with adding a basic ladle slag and basic lining to lower the ladle slag to less than 1 % to 2 % of FeO + MnO, can reduce total O2 content to 10 ppm for LCAK steel. Another way to lower the FeO + MnO content of the ladle slag is to add a slag conditioner (i.e. slag reduction or deoxidation treatment), which is a mixture of Al and burnt lime or limestone. There is a drop in FeO + MnO content after ladle slag reduction treatment. On an average, this treatment lowers the FeO + MnO level to below 5 %. This results in sharp improvement of coil cleanliness.

Effect of vacuum treatment and ladle stirring – Vacuum treatment of liquid steel started with the production of engineering steels for the automotive, power, and the aircraft sectors with the purpose of increasing the reliability and life of the mechanical parts of vehicles or nuclear reactors. The major need is to control the H2 level in liquid steel (to less than 1 ppm in a C steel) in order to avoid its departure at solidification and its entrapment in the solid, which leads to serious integrity defects during the use of the steel part. The use of vacuum, which removes H2 straight forwardly, came into existence in the steelmaking shops, using various technologies like tank degassing, stream degassing, and DH and RH (Rheinstahl Heraeus) ladle degassing processes. The vacuum degassing besides reducing the non-metallic inclusions, also allows other benefits such as (i) C deoxidation, which has the major advantage of producing gaseous deoxidation products, (ii) intensive stirring with its several advantages, (iii) allows for the time management in the logistics of ladle flow, hence on the quality of temperature control of liquid steel, and (iv) reheating of the liquid steel by Al and O2 injections.

Ladle stirring and the ladle degassing processes greatly promote inclusion growth and removal. The effect of vacuum treatments on the cast steel inclusion levels shows the improvement of steel cleanliness over argon (Ar) stirring in the ladle. The pronounced benefit of Ca-based powder injection is due to its greater stirring power in addition to its primary effect of deoxidization and liquefying inclusions. The vacuum degassing and Ca treatment together can drop the total O2 to 15 ppm level.

However, excessive stirring is detrimental, since the upward circulation of steel onto the slag layer can expose an ‘eye’ region of the steel surface to reoxidation as well as due to the refractory erosion. Sufficient stirring time (more than 10 min) after the addition of ferro-alloys is also important, to allow the Al2O3 inclusions to circulate upto the slag and be removed. In some plants, the practice of first stirring vigorously to encourage the collision of small inclusions into large ones, followed by a ‘final stir’ which slowly re-circulates the steel to facilitate the removal of inclusions into the slag while minimizing the generation of more large inclusions via collisions.

Tundish operation

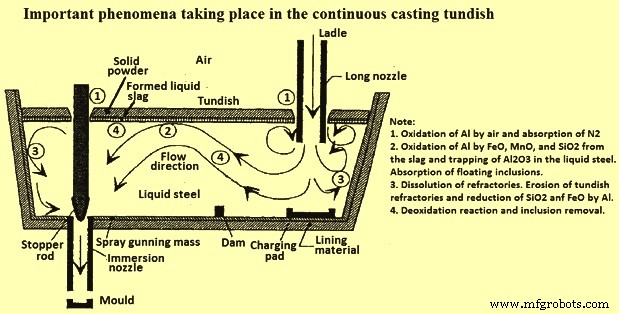

Important phenomena which are taking place in the tundish are shown the Fig 2. The factors which are affecting the steel cleanliness are (i) casting transitions, (ii) tundish refractory lining, (iii) tundish flux, (iv) gas stirring, and (v) tundish flow control.

Fig 2 Important phenomena taking place in the continuous casting tundish

Casting transitions – Casting transitions occur at the start of casting, during ladle exchanges and SEN (submerged entry nozzle) changes, and at the end of the casting sequence. Inclusions are often generated during transitions and can continue for a long time, hence contaminate a large quantity of steel. During these unsteady casting periods, slag entrainment and air absorption are more likely, which induce reoxidation problems

During the first casting heat, the entrainment of air and slag in the tundish pour box due to the turbulence during ladle open is accompanied by an initial maximum in total O2 content in the tundish (including both slag and Al2O3 inclusions). Open pouring at the start of the casting causes total O2 in tundish to increase to twice normal levels for more than an entire heat. Several minutes of filling are needed before tundish flux can be added. Eventually, during steady casting, the total O2 decreases to lower levels, consisting mainly of Al2O3.

One improvement during ladle transitions is to stop the flow of liquid into the mould until the tundish is filled and to bubbling gas through the stopper to promote inclusion flotation. Another improvement effect is to open new ladles with submerged shrouding. With this measure, the total O2 is decreased with more consistent quality throughout the sequence. Near the end of a ladle, ladle slag can enter the tundish, due in part to the vortex formed in the liquid steel near the ladle exit. This phenomenon needs some steel to be kept in the ladle upon closing (example 5 ton ‘heel’). In addition, the tundish depth drops after ladle close, which disrupts normal tundish flow and can produce slag vortexing, slag entrainment, and increased total O2 in the mould.

Tundish refractory lining – Dissolved Al in the liquid steel reacts with an O2 source in the lining refractory. The extent of this reaction can be quantified by monitoring the Si content of the liquid steel. The O2 for the reaction can come from CO (carbon monoxide) when C in the refractory reacts with binders and impurities or from SiO2 refractory decomposition. SiO2 based tundish linings are worse than MgO based sprayed linings.

Tundish flux – The tundish flux is to carry out many functions. Firstly, it is to insulate the liquid steel both thermally (to prevent excessive heat loss) and chemically (to prevent air entrainment and reoxidation). Further, the tundish flux with lower SiO2 content can decrease N2 pick-up from the ladle to the mould substantially. Secondly, in ideal circumstances, the flux is also to absorb inclusions to provide additional steel refining. A normal tundish flux is burnt rice husk, which is inexpensive, a good insulator, and provides good coverage without crusting. However, rice husk is high in SiO2 (around 80 %), which can be reduced to form a source of inclusions. Also, rice husk is very dusty and with their high C content, (C around 10 %), can contaminate ultra low C steel.

Basic flux (CaO-Al2O3-SiO2 based) is theoretically better than burnt rice husk at refining LCAK steels, and has been correlated with lower O2 in the tundish. Use of basic tundish flux (CaO-40 %, Al2O3-24 %, MgO-18 %, SiO2-5 %, Fe2O3-0.5 %, and C-8 %), together with baffles, significantly lowers the total O2 fluctuation, as compared to the flux (CaO-3 %, Al2O3-10 % to 15 %, MgO-3 %, SiO2- 65 % to 75 %, and Fe2O3-2 % to 3 %). The basic flux, however, show similar results for other parameters as compared to rice husk, may be because the basic flux also contains a high content of SiO2. The basic flux is thus ineffective since it easily forms a crust at the surface, owing to its faster melting rate and high crystallization temperature. Also, basic flux normally has lower viscosity, and hence it is more easily entrained. To avoid these issues, some steel plants use a two-layer flux, with a low-melting point basic flux at the bottom to absorb the inclusions, and a top layer of rice husk to provide insulation, which lowers the total O2.

Tundish stirring – Injecting inert gas into the tundish from its bottom improves mixing of the liquid steel, and promotes the collision and removal of inclusions. This technology lowers the total O2 in the tundish. The danger with this technology is that any inclusions-laden bubbles which escape the tundish and become entrapped in product result into severe defects in the product.

Tundish flow control -The tundish flow pattern is to be designed to increase the liquid steel residence time, prevent the ‘short circuiting’ and promote inclusions removal. Tundish flow is controlled by its geometry, level, inlet (shroud) design, and flow control devices such as impact pads, weirs, dams, baffles, and filters. The tundish impact pad is an inexpensive flow control device which suppresses turbulence and prevents erosion of the tundish bottom where the liquid steel stream from the ladle impinges the tundish. The incoming stream momentum is diffused and allows the naturally buoyancy of the warm incoming steel to avoid short circuiting, particularly at startup. Together with weir and dam, the impact pad improves steel cleanliness, especially during ladle exchanges.

Transfer operations

One of the most important sources of O2 pick-up is atmospheric reoxidation of steel during the transferring from ladle to tundish or from tundish to mould. This generates inclusions which cause production problems such as nozzle clogging, in addition to defects in the final product. Optimization of shrouding system is very important to prevent this phenomenon. Using a shroud lowers the N2 pick-up relative to open pouring. Replacing the tundish pour box with a ladle shroud and dams also lowers the N2 pick-up (ladle to tundish) and also lowers the slag entrainment during transitions.

Ladle opening – Ladle self open is a heat in which the ladle nozzle does not have to be lanced open, but opens on its own. When the nozzle is to be lanced open, then the shroud is to be removed. The cast is unshrouded from ladle to tundish during the first 600 mm to 1200 mm of the cast, and hence the reoxidation by air occurs. Hence, the total O2 level for the self-open ladle is lower than the lanced-opened ladle. Careful packing ladle opening sand is helpful to realize ladle self open.

Argon protection – Argon protection is used to prevent the liquid steel from air reoxidation. When adding the tundish flux too early, the flux can be entrapped into liquid steel and cast into the steel, thus normally there is no protective cover for the first few minutes of a cast. Also at the period of ladle opening, air is very easy to reach liquid steel. The effects of these two factors can last upto 15 minutes into the cast for a tundish of 60 ton capacity. For countering this problem, purging the tundish with inert gases (to displace the air) prior to opening the ladle into the tundish is adopted in some steel plants. Another measure to improve shrouding system for lowering of total O2 is to incorporate an appropriate gas injection.

Sealing issues –For decreasing the N2 pick-up during continuous casting, the factors normally considered are sealing of shroud from ladle to tundish, and SEN from tundish to the mould.

Nozzle clogging – In addition to interfering with production, the clogging of tundish nozzle and SEN is detrimental to steel cleanliness for three reasons. Firstly, dislodged clogs either become trapped in the steel, or they change the flux composition, leading to defects in either case. Secondly, clogs change the nozzle flow pattern and jet characteristics leaving the nozzle, which disrupt flow in the mould, leading to slag entrapment and surface defects. Thirdly, clogging interferes with mould level control, as the flow control device tries to compensate for the clog. Several practices can used to minimize clogging. In addition to taking general measures to minimize inclusions, clogging via refractory erosion can be countered by controlling nozzle refractory composition, (example avoiding of Na, K, and Si impurities), or coating the nozzle walls with pure Al2O3, BN, or other resistant materials.

Mould and continuous casting machine (CCM) operation

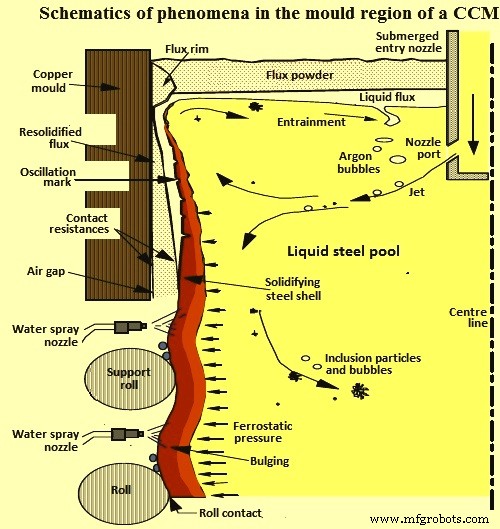

The casting of liquid steel in a continuous casting machine (CCM) involves many phenomena, shown in Fig 3, which have far reaching consequences on the strand quality. Inclusions carried into the mould through the nozzle include deoxidation products, nozzle clogs, and entrained of tundish/ladle slag (reoxidation by SiO2, FeO, and MnO in the slag), and reoxidation products from air absorption from nozzle leaks. Mould slag can be entrained by excessive top surface velocities or level fluctuations. New inclusions can precipitate as the superheat drops, such as TiO2 inclusions in Ti-treated steels. On the other hand, inclusions can be removed into the slag/steel interface by buoyancy flotation, fluid flow transport, and attachment to the bubble surfaces.

Fig 3 Schematics of the phenomena in the mould region of a CCM

The mould is the last refining equipment where inclusions are either safely removed into the top slag layer or get entrapped into the solidifying shell to form permanent defects in the cast product. Important insight into inclusion entrapment has been obtained in the past through collecting statistical data and conducting trials on the operating CCMs. It has been noticed that increasing steel flow rate increases the level of pencil blisters (from Ar bubble entrapment) considerably, while it reduces the level of slivers (from slag entrapment). While measuring the inclusion and bubble distribution in the cast steel, it has been observed that individual 1 mm bubbles are often coated with inclusion clusters, and can be carried from far upstream, even if no gas is injected into the tundish nozzle. It has been also observed that the inclusion entrapment varies from side to side, which suggests a link with variations in the transient flow structure of the lower recirculation zone.

Defects are frequently found associated with transients in the process, such as changes in casting speed, tundish changes, or clogged nozzles. Pencil pipe defects occur intermittently and are rare, relative to the quantity of injected gas. The conclusions made in one of the study are that 80 % the particle are eventually removed to meniscus (20 % entrapped in cast product), and a given particle circulate for upto 300 seconds before being removed or entrapped.

In a CCM with curved-mould, inclusions are preferentially trapped 1 m to 3 m below the meniscus. Thus, inclusions concentrate at one-eighth to one-quarter of the thickness from the top of the inside radius surface, in addition to the surfaces. It has also been reported that the electromagnetic stirring can improve the steel cleanliness by lowering the total O2 content in the cast product. CCM with curved mould machines are known to entrap many more particles than the CCM with straight (vertical) mould, since the inclusion spiral upwards the inside radius, where they collect at a specific distance through the thickness , corresponding to 2 m to 3 m below the meniscus.

It has been reported that the cast speed has its effect on the slivers. High speeds and high variation in casting speed result in a higher rate of slivers. Adequate stable casting speeds can be obtained with the use of a stopper. With a stopper, the speed is no longer determined by the level of steel in the tundish, but by the level of steel in the mould. It is better to control mould level control in the range +/- 3 mm. A beneficial tool for the optimizing of the fluid flow and hence improving the quality of the cast product is the electromagnetic brake (EMBR), which bends the jet and shortens its impingement depth, inclusions thus move more upwards, tend to top powder or be captured by the solidified shell at the surface of the cast product. After the use of EMBR, the inclusions distribution shows that there is a shift to the surface of the cast product.

Processus de fabrication

- Inclusions dans l'acier coulé en continu et leur détection

- Inclusions dans l'acier et la sidérurgie secondaire

- Inclusions, ingénierie des inclusions et aciers propres

- Analyse du cycle de vie et durabilité de l'acier

- Fours de réchauffage et leurs types

- Le répartiteur et son rôle dans la coulée continue de l'acier

- Types d'acier inoxydable et nuances d'acier inoxydable

- Différentes propriétés et nuances d'acier à outils

- Comprendre l'acier à outils et comment il est fabriqué