Caractéristiques importantes du laminage des fils machine

Caractéristiques importantes du laminage des tiges de fil

Les fils machine sont normalement laminés dans un laminoir à grande vitesse, où la température de l'acier est supérieure à 1 000 degrés Celsius, la vitesse maximale de laminage dépasse 120 mètres par seconde (m/s) et les bobines de fil machine produites peuvent mesurer jusqu'à 10 kilomètres (km) de long . Lors du laminage des fils machine, 25 passes à 30 passes sont généralement effectuées dans un laminoir continu.

Le fil machine est un matériau qui a une très large application. Des composants pour l'industrie automobile, des câbles de pneus, des électrodes, des éléments de connexion tels que des écrous et des boulons, des ressorts, des fils et des produits câblés, des renforts en acier, etc., tout est à base de fil machine. C'est pourquoi le broyeur à fil machine est normalement conçu dans un souci de polyvalence. Le broyeur étant un broyeur à forte consommation d'énergie, il devient nécessaire que les solutions optimales soient incorporées dans la conception du broyeur sans compromettre la flexibilité. Toutes les gammes de tailles, matériaux et alliages doivent être produits efficacement et avec une productivité élevée dans le laminoir à fil machine.

Les fils machine sont nécessaires pour répondre aux exigences des utilisateurs de fil machine en termes de qualité de surface et interne ainsi que de propriétés physiques, chimiques, mécaniques et métallurgiques. Les fils machine subissent un post-traitement tel que l'étirage, le forgeage ou l'usinage dans les formes souhaitées et un traitement thermique pour permettre au produit d'atteindre la résistance souhaitée. Ainsi, les fils machine doivent être capables d'assurer de bonnes performances des pièces produites partout où ils sont utilisés, et en même temps, d'avoir une bonne maniabilité à différentes étapes du post-traitement.

L'utilisateur de fil machine a trois exigences de base, à savoir (i) éliminer ou simplifier une ou plusieurs des transformations secondaires ou tertiaires pour améliorer la productivité et réduire les coûts de transformation, (ii) améliorer la fonctionnalité, c'est-à-dire prolonger la durée de vie, réduire le poids ou apporter d'autres avantages au produit final pour lequel le fil machine est utilisé, et (iii) éliminer l'utilisation de substances nocives pour l'environnement lors des processus de post-traitement.

Pour répondre aux exigences de plus en plus rigoureuses du consommateur, le laminoir à fil machine doit disposer des capacités globales du fil machine à laminer de différents points de vue, à savoir (i) l'amélioration de la précision dimensionnelle, (ii) la mise en œuvre d'un laminage sans taille (c'est-à-dire le laminage produits de différentes tailles sans changement de rouleaux), (iii) améliorer la productivité en accélérant le travail de changement de rouleau (raccourcir le temps de changement de rouleau) et (iv) améliorer la qualité de surface du produit en empêchant l'apparition de défauts de surface pendant le transport dans le processus de roulement.

Le broyeur à fil machine est censé fournir non seulement les matériaux, mais il doit fournir des fils machine pour répondre aux exigences du long traitement ultérieur qu'ils subissent dans les processus secondaires et tertiaires jusqu'à ce que les produits finaux soient produits. De plus, étant donné que les produits finaux sont utilisés dans de nombreux cas comme des éléments vitaux dans divers domaines industriels, il existe des exigences de rationalisation des processus dans des collaborations intégrées avec les clients. Par conséquent, l'usine doit être capable non seulement de répondre aux exigences de qualité des utilisateurs, mais également de répondre à leurs exigences de productivité, de rendement, de flexibilité et de coût de production lors du traitement ultérieur. Un rendement de broyage élevé ainsi qu'une qualité de produit adéquate sont de la plus haute importance pour le contrôle des coûts de production.

La capacité de production d'un laminoir à fil machine dépend soit de la production en volume de quelques produits standard, soit d'une gamme de produits diversifiée composée de fil machine avec un grand nombre de nuances d'acier et de qualités de produits spécialisés.

Un laminoir à fil a essentiellement besoin (i) d'installations de chauffage pour chauffer le matériau initial (billette) aux températures de laminage, (ii) d'installations de laminage composées de cages de laminage avec cylindres, empoises, guides et protecteurs, (iii) de pose, de traitement thermique et matériel de bobinage, et (iv) matériel de convoyage et de manutention. Tous les équipements doivent travailler en étroite coordination avec un contrôle des températures de laminage, de la perte de temps d'écart, de la perte de vitesse, des cailloux, du produit non conforme et des écarts de qualité conduisant au détournement, voire au rejet.

Exigences d'un laminoir à fil moderne

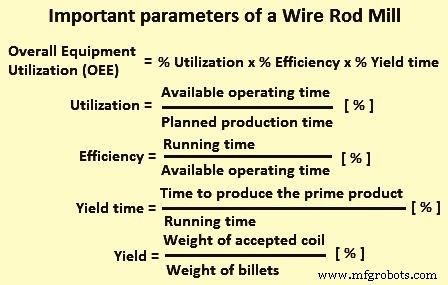

Il existe plusieurs paramètres importants (Fig 1) pour le laminage de fil machine dans un laminoir à fil machine. Un laminoir à fil machine moderne est généralement conçu pour fonctionner selon la philosophie de l'« efficacité globale de l'équipement » (OEE). La valeur OEE de l'usine est la valeur obtenue en multipliant l'utilisation de l'usine, l'efficacité de l'usine et le temps de rendement de l'usine. L'utilisation de l'usine est le temps de fonctionnement disponible divisé par le temps de production prévu et exprimé en pourcentage. L'efficacité du broyeur est le temps de fonctionnement divisé par le temps de fonctionnement disponible du broyeur et exprimé en pourcentage. Le temps de rendement de l'usine est le temps nécessaire pour produire le produit principal par rapport au temps de fonctionnement. Le rendement du produit est exprimé en poids de bobine acceptée divisé par le poids des billettes et exprimé en pourcentage.

Fig 1 Paramètres importants d'un broyeur à fil machine

Les laminoirs à fil machine ont normalement un OEE inférieur à celui des autres types de laminoirs en raison du temps d'arrêt plus élevé pour le changement de rouleau et le changement de support et les ajustements de rainure et de guidage pendant le déplacement des produits. L'OEE de l'usine peut être amélioré si ce temps d'arrêt peut être réduit.

La capacité de production théorique d'un broyeur est la capacité qui peut être obtenue sans aucune perte, c'est-à-dire avec 100 % d'utilisation, 100 % d'efficacité et 100 % de rendement. Cependant, la capacité réelle dépend du niveau OEE de l'usine. Si le niveau OEE de l'usine est de 60 %, la capacité de production de l'usine est de 60 % de la capacité théorique. Le niveau OEE dans un laminoir à fil machine de pointe avec un laminoir optimisé bien défini est normalement au niveau de 80 %.

Le coût d'une mauvaise qualité dans le laminoir à fil machine est généralement déterminé comme la somme totale des coûts d'inspection et des rejets/détournements de fil machine en raison des défauts internes et externes. Pour un broyeur performant, il peut être d'environ 10 %. Il peut augmenter jusqu'à 30 % dans un laminoir à fil machine avec une gamme de produits diversifiée composée de fil machine avec un grand nombre de nuances et de qualités de produits spécialisées.

Dans un laminoir à fil machine moderne, l'accent est mis sur la productivité et la qualité. Une utilisation, une efficacité et un rendement élevés donnent une productivité élevée. Mais une productivité élevée en elle-même n'est pas la seule condition du succès d'un laminoir à fil machine. Il doit produire des produits qui donnent de la valeur aux clients et ils obtiennent des fils machine de qualité dignes des paiements qu'ils font pour les fils machine.

La productivité et l'utilisation de l'usine dépendent des temps d'arrêt de l'usine causés par plusieurs raisons, notamment l'agencement de l'usine et la gamme de produits. Dans le broyeur, le rendement des billettes au produit final est enregistré à toutes les étapes et le suivi du matériau dans le broyeur suit les pertes qui se produisent dans le broyeur. Les principales catégories de pertes qui ont lieu dans le broyeur sont (i) les pertes de temps d'écart, (ii) les pertes de vitesse, (iii) les pertes dues aux galets, (iv) les pertes dues à l'écart de qualité, (v) les pertes dues au broyage les temps d'arrêt, (vi) les pertes dues au détournement/rejet du fil machine lors de l'inspection du côté finition de l'usine, et les pertes de temps dues aux opérations d'amélioration de la valeur en cas de production de produits de fil machine spécialisés.

Flexibilité de l'usine

Dans un laminoir à fil machine, l'acier (billette) est chauffé au-dessus de sa température de recristallisation et passé à travers plusieurs rainures des rouleaux dans le laminoir. Les conceptions courantes de passe-rouleau utilisées dans les laminoirs à fil machine sont les passes diamant-carré, diamant-diamant, boîte, carré-ovale, faux-rond-ovale et rond-ovale. Dans les laminoirs à fil machine, le laminage sans taille est normalement effectué, ce qui signifie que des fils machine de n'importe quelle taille peuvent être laminés sans les limitations des tailles de passe des rouleaux maintenus dans le laminoir. Ceci est également connu sous le nom de flexibilité de la série. De plus, la simplification du programme de passage d'un laminoir amont permet d'abaisser sensiblement la fréquence de changement de cylindre. Plus la plage de taille de produit pouvant être laminée avec les mêmes rouleaux est large (gamme libre de taille), plus l'effet de la fréquence réduite de changement de rouleau est important. Le laminage sans taille n'est pas limité au laminoir finisseur. Il peut également être appliqué à l'usine de pré-finition.

Pour améliorer la productivité, l'accent est mis sur la minimisation des temps d'arrêt du laminoir à fil. L'efficacité d'une telle focalisation est généralement améliorée en réduisant le temps et la nécessité de changer les rouleaux lorsque de nouvelles dimensions finales et de nouvelles nuances et formes d'acier doivent être fabriquées. Ceci est réalisé en améliorant la plage de travail, également appelée flexibilité de la série. Une flexibilité améliorée est atteinte lorsqu'une grande quantité de nuances d'acier différentes, avec des formes et des dimensions différentes, est laminée avec un changement minimum du programme de laminage. Chaque nuance d'acier se caractérise par sa manière spécifique d'écoulement du matériau, telle qu'une répartition différente, lors du passage à travers l'espace entre les rouleaux. De plus, le temps de démarrage et le temps d'attente pour une température de laminage correcte, en fonction de la nuance d'acier réelle, doivent être réduits. Cependant, des cycles de chauffage différents entraînent encore des temps d'arrêt trop élevés, lorsqu'une large gamme de nuances doit être laminée. Afin de répondre aux demandes du marché d'aujourd'hui, qui incluent des lots plus petits et de nombreux types d'aciers, il est devenu nécessaire que les laminoirs à fil machine modernes fassent preuve d'un haut degré de flexibilité.

Un aspect spécial dans un laminoir à fil est l'utilisation d'une conception flexible de passage de rouleaux ou de rainures flexibles avec une plage de travail élevée. Grâce à l'utilisation de séquences flexibles de passages de rouleaux, le laminage peut être effectué dans les mêmes rainures pour une large gamme de produits finis, simplement en modifiant la distance des rouleaux. Ainsi, le changement de rainure peut être remplacé par un simple déplacement de l'espacement des rouleaux, ce qui réduit les temps d'arrêt pour passer d'un produit à l'autre. Il existe une forte interdépendance entre la flexibilité de la conception des passes de laminage, l'utilisation du broyeur et le rendement.

En adoptant une conception flexible du passage des rouleaux, une partie importante des pertes dans le broyeur peut être réduite. Une conception flexible du passage des rouleaux minimise le risque de remplissage excessif des rainures et de création de galets lors du changement de nuance d'acier. Une conception flexible de passage de rouleaux présente également un avantage pour le développement de produits lorsqu'il est nécessaire d'introduire de nouvelles tailles ou nuances d'acier. En outre, une amélioration importante du temps de fonctionnement améliorant la valeur peut être obtenue grâce à une conception flexible des passages de rouleaux.

Productivité de l'usine

Le broyeur à fil peut être combiné avec un broyeur à barres en ayant une sortie de lit de refroidissement avant le bloc de finition. Ceci est normalement fait pour utiliser la capacité du laminoir en amont. Lorsque les rouleaux sont changés dans le bloc fil machine, le laminoir en amont produit des barres afin de réduire le temps d'arrêt total du laminoir.

Les laminoirs à fil machine modernes sont généralement des laminoirs monotoron. Dans le cas d'un laminoir multi-brins, un deuxième laminoir intermédiaire est introduit sur chacun des brins pour réduire l'influence du changement du nombre de laminages simultanés dans les brins. Le deuxième laminoir intermédiaire peut se présenter sous la forme d'un bloc de préfinition. Il peut également se présenter sous la forme d'un bloc de laminoir à trois cylindres. La principale caractéristique du laminoir à trois cylindres est sa capacité à supprimer les variations de dimension entre les trois cylindres rainurés qui roulent sur toute la circonférence d'un stock laminé et à réduire ainsi l'étalement par rapport à un laminoir à deux hauteurs conventionnel. Ce broyeur intermédiaire est appelé broyeur encolleur où la mise en forme se fait au moyen d'une faible réduction. Cela permet d'avoir une philosophie familiale de laminage en amont de l'usine, réduisant ainsi le temps de réinitialisation.

Pour augmenter la vitesse du broyeur et donc la productivité du broyeur, un broyeur de réduction/calibrage (RSM) est installé après un bloc de finition conventionnel. L'intégration d'un RSM après le bloc de finition conventionnel améliore considérablement la productivité du broyeur sur les petites tailles (jusqu'à 60 %). Son extrême précision a fait ses preuves dans de nombreuses installations. De plus, en combinaison avec un laminage à très basse température, cela se traduit par une microstructure plus raffinée qui peut éliminer des processus secondaires supplémentaires. Le RSM améliore à la fois la productivité et la qualité du produit fini, tout en réduisant les coûts d'exploitation et en augmentant la qualité du produit fil machine. Il s'adapte à une conception à passe unique de la cage 1 du groupe d'ébauche jusqu'à la dernière cage du bloc de finition. Puisqu'il facilite une même conception de passe unifamiliale, une efficacité élevée du broyeur peut être maintenue sans égard à la taille du produit final.

Les tensions inter-cages sont normalement évitées autant que possible dans le laminage du fil machine car sinon les extrémités de tête et de queue sortent de la tolérance car les extrémités libres ne peuvent pas être laminées sous tension. Ce fait peut entraîner des rainures trop remplies et des défauts d'extrémité tels que des ailettes. Cependant, dans le bloc sans torsion à grande vitesse avec transmission fixe, les tensions entre les cages sont utilisées pour obtenir des conditions de roulement stables. Lorsque des tensions entre les cages sont appliquées à la barre laminée, les rainures sont réglées pour donner la tolérance requise.

Qualité du fil machine

Les fils machine sont utilisés dans plusieurs applications. Dans de nombreuses applications, les exigences de qualité des fils machine sont très strictes. La qualité inférieure des fils machine augmente les défauts/détournements des produits finaux et affecte négativement les rendements chez les clients, ce qui provoque l'insatisfaction des clients.

Etant donné que le laminage de fil machine est un laminage énergivore, il est toujours nécessaire que le laminage de bobines de fil machine défectueuses soit réduit au minimum. Parfois, lorsque le défaut dans la billette est assez important, il peut même provoquer des galets dans le broyeur. Etant donné que la longueur du fil machine d'une billette est très longue, l'assurance qualité sur toute la longueur du fil machine après laminage demande du temps et des efforts. Pour cette raison, le contrôle de la qualité des billettes (le matériau de départ avant le laminage) est d'une grande importance. Les billettes défectueuses doivent être identifiées, séparées et retirées par inspection des billettes. Les billettes doivent être inspectées à la fois pour les défauts de surface et les défauts internes. Les défauts de surface mineurs peuvent être éliminés par meulage (conditionnement) de la billette.

Les caractéristiques importantes exigées dans les fils machine (en particulier dans les fils machine fins) sont la productivité élevée dans le travail secondaire et la résistance élevée après l'étirage final. La productivité élevée signifie une minimisation des ruptures de fil pendant l'étirage et le groupage ou une absence idéale de rupture, une étirabilité directe plus élevée et une bonne étirabilité dans des conditions d'étirage sévères telles qu'une vitesse d'étirage élevée. Ces exigences de plus en plus sophistiquées des clients en appliquant des normes strictes aux éléments de contrôle qualité tels que les inclusions non métalliques, la ségrégation, la décarburation, les propriétés mécaniques et la microstructure.

Normalement, il existe trois exigences principales pour les fils machine pour de nombreuses applications. Il s'agit (i) d'une résistance plus élevée, (ii) de l'élimination ou de la simplification du post-traitement et (iii) d'une moindre utilisation de substances nocives pour l'environnement. Une plus grande résistance de l'acier est nécessaire en raison de la réduction des coûts pour les utilisateurs et de nombreuses autres raisons. Étant donné que, du côté des utilisateurs, les fils machine subissent différents types de travail secondaire tels que le forgeage, l'étirage et l'usinage ainsi que le traitement thermique pour le recuit, la trempe, le revenu,

etc., par conséquent, les exigences du point de vue de la réduction des coûts, des économies d'énergie et de la préservation de l'environnement incitent fortement à l'élimination ou à la simplification du traitement thermique et de l'usinage (comme la mise en forme quasi nette ou sans copeaux).

Le contrôle des inclusions non métalliques, des précipités, de la transformation et de la structure métallographique est une mesure métallurgique clé pour l'amélioration des propriétés des fils machine. Le contrôle des inclusions non métalliques est l'une des principales techniques d'amorçage pour l'augmentation de la résistance des aciers à ressorts, l'allongement de la durée de vie des aciers pour roulements, l'élimination du plomb des aciers de décolletage, etc. Contrôle de la structure et de la forme des oxydes et sulfures est efficace pour obtenir les propriétés souhaitées de ces aciers.

Dans un laminoir à fil machine, il n'y a aucun compromis lorsqu'il s'agit de respecter avec précision les propriétés spécifiées du matériau de la bobine. C'est là que le système de convoyeur de refroidissement contrôlé (CCC) joue un rôle clé. La haute qualité constante dans toute la bobine de fil machine doit être contrôlée.

À cet égard, le système CCC joue un rôle important pour le traitement des produits fil machine de qualité, en obtenant l'uniformité souhaitée et les propriétés métallurgiques et mécaniques. Il contrôle étroitement les variations de résistance à la traction autour de l'anneau sur les produits à refroidissement rapide à un écart type inférieur à 1 % de la résistance à la traction moyenne.

Le système CCC, par une sélection appropriée du régime de refroidissement, permet la production de toutes les nuances d'acier conventionnelles ainsi que des nuances de produits spéciaux avec des modes de refroidissement alternatifs. Il optimise également le traitement des nuances d'acier au carbone et allié lorsqu'il est utilisé conjointement avec le RSM pour le laminage à basse température et le refroidissement contrôlé, produisant une très bonne combinaison de propriétés et de contrôle dimensionnel.

Le système CCC facilite le traitement dans une large gamme de conditions, y compris les modes de refroidissement rapide et de refroidissement lent au sein d'un seul système. Cette capacité permet au laminoir à fil machine de produire une large gamme d'aciers au carbone et alliés, ainsi que des aciers inoxydables et d'autres nuances spéciales. Le système CCC améliore les propriétés de la tige brute de laminage du fil machine, ce qui permet la production de plus de nuances dans un état directement utilisable et réduit ou élimine les processus en aval, tels que le recuit sphéroïdal.

Le laminage thermomécanique (TMR) dans le laminoir à fil affine la granulométrie finale grâce à la recristallisation dynamique. Combiné avec le refroidissement final par eau en ligne et le refroidissement contrôlé supérieur sur le système CCC, le TMR joue un rôle important dans la détermination des propriétés du produit final. Ceci est particulièrement avantageux pour les produits en acier faiblement et moyennement alliés qui sont ensuite recuits par sphéroïdisation lors du traitement en aval. La capacité à contrôler fortement la taille des grains influence également la transformation ultérieure en produits durs tels que la bainite et la martensite en décalant l'heure et la température de début de transformation. Ainsi, la TMR peut minimiser le travail à froid direct en aval et réduire les temps de recuit.

La combinaison du traitement sur le système CCC et des basses températures de laminage permet de réduire la trempabilité de certaines qualités critiques de fil machine. En fin de compte, cela favorise la formation de ferrite et retarde l'évolution vers la bainite et la martensite. La granulométrie raffinée obtenue grâce à la TMR améliore la diffusion pendant le traitement thermique et peut entraîner des temps et des températures de traitement thermique réduits. Pour les tiges qui ne sont pas traitées thermiquement, les structures raffinées et complexes augmentent la reprise de traction lors de la déformation à froid, produisant plusieurs avantages tels que (i) une résistance à la traction réduite telle que laminée, (ii) une réponse en aval améliorée et (iii) un travail accru. trempabilité. Les améliorations proviennent du raffinement du grain et du contrôle microstructural. Le bon contrôle du processus de refroidissement au niveau du système CCC combiné à la trempabilité réduite des fils machine rend le processus très stable et réduit le risque de formation de phases dures indésirables.

Processus de fabrication