Fil barbelé

Contexte

Le fil de fer barbelé est un matériau de clôture constitué d'un câble métallique avec des projections pointues régulièrement espacées. Le câble se compose généralement de deux fils torsadés l'un autour de l'autre pour augmenter la résistance et permettre au câble de se dilater et de se contracter avec les changements de température sans se rompre. Les pointes acérées, appelées barbes, consistent généralement en de courts morceaux de fil torsadés autour d'un ou des deux fils du câble.

Des clôtures de toutes sortes ont été utilisées depuis les premiers jours de l'agriculture, il y a 10 000 ans. Les clôtures ont été construites en bois, terre, pierre et plantes vivantes (haies en Europe et cactus en Amérique latine). Le métal n'a pas été utilisé pour les clôtures jusqu'à ce que le fil d'acier soit disponible au 19ème siècle.

De courtes longueurs de fil ont été fabriquées pour la première fois il y a au moins 5 000 ans en martelant des métaux souples tels que l'or. Vers l'an 1000, de plus grandes longueurs de fil étaient fabriquées en tirant sur des tiges de métal mou, comme des alliages de plomb et l'étain, à travers une matrice de métal plus dur, tel que le fer. À l'époque moderne, jusqu'au milieu du XIXe siècle, la plupart des fils étaient en fer forgé. En 1870, les améliorations apportées à la fabrication de l'acier ont permis de produire pour la première fois de grandes quantités de fil d'acier.

Le fil d'acier a d'abord été utilisé pour les clôtures lors de la colonisation de l'Ouest américain dans des régions où le bois était rare. Les premières clôtures en fil de fer étaient constituées de brins simples qui se brisaient facilement par temps froid ou par le bétail errant. En 1860, le Français Léonce Eugène Grassin-Baledans a breveté l'utilisation de brins de tôle torsadés avec des points saillants comme « protecteur de clôture ». Une méthode similaire a été brevetée aux États-Unis en 1867 par Alphonso Dabb. La même année, Lucien Smith et William Hunt ont reçu des brevets pour le fil monobrin avec des barbes. En 1868, Michael Kelly a inventé le premier fil de fer barbelé à double brin, mais le premier fil de fer barbelé à succès commercial a été breveté par Joseph Farwell Glidden de DeKalb, Illinois, en 1874. Des brevets similaires ont été déposés la même année par Jacob Haish et Leonard Ellwood, tous deux également de DeKalb. Après vingt ans de batailles juridiques, la Cour suprême des États-Unis a tranché en faveur de Glidden, et il est souvent considéré comme « l'inventeur » du fil de fer barbelé.

L'utilisation du fil de fer barbelé a considérablement augmenté dans les années 1870 et 1880, avec quelques effets secondaires malheureux. Au cours des hivers rigoureux de 1885-1886 et de 1886-1887, des milliers de bovins sont morts de froid lorsqu'ils n'ont pas pu franchir les « clôtures dérivantes » en fil de fer barbelé destinées à les empêcher de s'éloigner trop au sud. Les conflits entre les éleveurs qui voulaient des pâturages non clôturés et les agriculteurs qui voulaient des terres cultivées clôturées ont dégénéré en coupes de clôtures, en accaparement des terres et en de violentes guerres de parcours. Finalement, le conflit s'est calmé lorsqu'il est devenu évident que le fil de fer barbelé devenait nécessaire à mesure que le nombre d'humains et de bétail augmentait.

Le fil de fer barbelé a été adapté à un usage militaire pendant la guerre des Boers et utilisé en quantités énormes pendant la Première Guerre mondiale. Bien que le fil de fer barbelé soit souvent utilisé pour la sécurité, l'agriculture représente encore 90 % de son utilisation. De nombreuses personnes collectionnent les barbelés anciens, certains spécimens rares se vendant des centaines de dollars. Des centaines de collectionneurs assistent au Barbed Wire Festival annuel à La Crosse, au Kansas, qui abrite le Barbed Wire Museum.

Matières premières

Le fil de fer barbelé est généralement fait d'acier, qui est un alliage de fer et d'une petite quantité de carbone. Les matières premières nécessaires à la fabrication de l'acier sont le minerai de fer, le coke (une substance riche en carbone produite en chauffant le charbon à haute température en l'absence d'air) et le calcaire. Pour éviter la rouille, le fil d'acier est généralement recouvert de zinc. Parfois, l'acier est recouvert d'aluminium et parfois le fil de fer barbelé lui-même est en aluminium.

Le processus de fabrication

Fabrication de lingots d'acier

- 1 Le minerai de fer, le coke et le calcaire sont chauffés dans un haut fourneau par de l'air chaud sous pression. Le coke produit de la chaleur (pour faire fondre le minerai de fer) et du monoxyde de carbone (qui réagit avec les oxydes de fer dans le minerai pour libérer du fer). Le calcaire réagit avec les impuretés du minerai de fer telles que le soufre pour former des scories, qui sont éliminées. Le produit final du haut fourneau est la fonte brute, qui contient au moins 90 % de fer, 3 à 5 % de carbone et diverses impuretés.

- 2 Pour convertir la fonte brute en acier, les impuretés et la plupart du carbone doivent être éliminés. (Le fer sans carbone est beaucoup plus faible que l'acier, mais le fer avec trop de carbone est cassant.) Diverses méthodes existent pour purifier la fonte brute, la plus courante étant le procédé de base de l'acier à l'oxygène (BOS). Dans cette méthode, l'oxygène est soufflé dans la fonte en fusion sous haute pression. Le carbone est libéré sous forme de monoxyde de carbone et les impuretés sont libérées sous forme de scories. L'acier fondu restant est versé dans des moules et laissé refroidir en lingots pesant des milliers de livres chacun.

Un panneau publicitaire d'environ 1800 notes thaïlandaises 100 000 miles de clôtures en fil de fer barbelé a été installé l'année précédente, (provenant des collections du Henry Ford Museum &Greenfield Village.)

Un panneau publicitaire d'environ 1800 notes thaïlandaises 100 000 miles de clôtures en fil de fer barbelé a été installé l'année précédente, (provenant des collections du Henry Ford Museum &Greenfield Village.)

Invention en apparence simple, le fil de fer barbelé a eu une histoire intéressante. Avant son introduction, les premiers agriculteurs américains se sont appuyés sur les traditions européennes pour créer un enclos adéquat pour différents types d'agriculture. Ils avaient essayé des champs communs sans enclos, "d&ad" des clôtures en pierre ou en bois, des clôtures "vivantes" de plantes de haie ou de simples clôtures en fil de fer. Finalement, ils ont été remplacés par du fil de fer barbelé, qui était abordable, relativement simple à installer et à entretenir, ne monopolisait pas les rares ressources locales comme le bois et s'est avéré très efficace pour contrôler le bétail.

Le fil de fer barbelé était une cause immédiate et une arme centrale dans les tristement célèbres "guerres rouges" entre les éleveurs et les agriculteurs. Le fil de fer barbelé était également au centre de la controverse alors que divers inventeurs et fabricants se disputaient les droits de brevet et les licences et ont finalement formé la Barbed Wire Manufacturers Union pour établir les prix. Les agriculteurs ont accusé les fabricants de fixation des prix et de pratiques monopolistiques, et ils se sont regroupés contre les fabricants.

Les usines de fil de fer barbelé ont également apporté l'industrie à l'Amérique rurale. DeKalb, Illinois, était un hameau de ferme endormi à soixante miles à l'ouest de Chicago jusqu'à ce que des inventeurs-entrepreneurs locaux comme Joseph Glidden et Jacob Haish s'impliquent fortement dans la production de fil de fer barbelé dans les années 1870. Des usines avec de nouveaux types d'emplois industriels ont changé la base économique et la démographie de la ville , les installations ferroviaires agrandies l'ont rapproché beaucoup plus de Chicago. L'ajout d'une école normale et d'un collège d'enseignants dans les années 1890 a confirmé la transformation et DeKalb, également connue sous le nom de « Barb City », a commencé le 20e siècle un avant-poste virtuel de la grande métropole.

William S. Pretzer

Fabrication de billettes

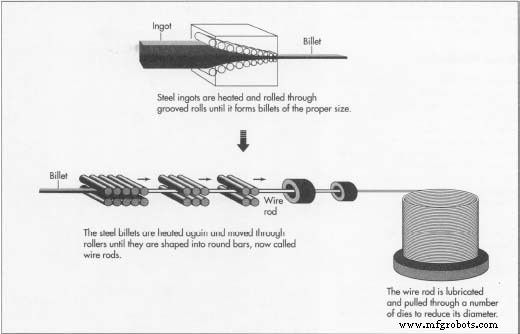

- 3 Une billette est une barre d'acier de section carrée dont les dimensions sont généralement inférieures à environ 6 pouces (15 cm) sur 6 pouces (15 cm). (Si les dimensions sont

Pour fabriquer du fil de fer barbelé, du minerai de fer, du coke et du calcaire sont chauffés dans un haut fourneau pour produire de la fonte brute. La fonte brute est purifiée et convertie en acier. plus grande, la barre est connue sous le nom de bloom; si la section transversale est rectangulaire plutôt que carrée, la barre est connue sous le nom de brame.) Un lingot d'acier est chauffé jusqu'à ce qu'il soit d'environ 2192 °F (1200 °C), puis roulé d'avant en arrière entre les rouleaux rainurés jusqu'à ce qu'il atteigne la bonne taille. Des cisailles géantes coupent la billette à la longueur souhaitée; puis on le laisse refroidir. Il est également possible de former des billettes directement à partir d'acier en fusion en le versant dans un moule en cuivre refroidi à l'eau pour le façonner, puis en le pulvérisant avec de l'eau pour le solidifier.

Pour fabriquer du fil de fer barbelé, du minerai de fer, du coke et du calcaire sont chauffés dans un haut fourneau pour produire de la fonte brute. La fonte brute est purifiée et convertie en acier. plus grande, la barre est connue sous le nom de bloom; si la section transversale est rectangulaire plutôt que carrée, la barre est connue sous le nom de brame.) Un lingot d'acier est chauffé jusqu'à ce qu'il soit d'environ 2192 °F (1200 °C), puis roulé d'avant en arrière entre les rouleaux rainurés jusqu'à ce qu'il atteigne la bonne taille. Des cisailles géantes coupent la billette à la longueur souhaitée; puis on le laisse refroidir. Il est également possible de former des billettes directement à partir d'acier en fusion en le versant dans un moule en cuivre refroidi à l'eau pour le façonner, puis en le pulvérisant avec de l'eau pour le solidifier.

Faire du fil

- 4 La billette d'acier est à nouveau chauffée et laminée jusqu'à ce qu'elle soit façonnée en une barre ronde de 0,2 pouce (5,6 mm) de diamètre, connue sous le nom de fil machine. Le fil machine est enroulé en une bobine pesant jusqu'à 3 969 livres (1 800 kg), qui est expédiée au fabricant de fil.

- 5 Le tartre, une couche superficielle d'oxyde de fer qui se forme sur l'acier lorsqu'il est chauffé, doit être retiré du fil machine. Cela peut être fait en le trempant dans de l'acide dilué chaud (acide sulfurique à 180 °F [82 °C] ou acide chlorhydrique à 140 °F [60 °C]) et en le rinçant avec de l'eau, un processus connu sous le nom de décapage. Le tartre peut également être éliminé en pliant le fil machine d'avant en arrière entre une série de roues pour le casser, ou en le faisant sauter avec des particules de sable, d'oxyde d'aluminium ou de grenaille de fonte se déplaçant rapidement.

- 6 Le fil machine propre est enduit de chaux, de borax ou de phosphate. Ce revêtement empêche la rouille, neutralise toute trace d'acide restante et aide les lubrifiants à adhérer au fil machine lorsqu'il est transformé en fil.

- 7 Une extrémité du fil machine revêtu est façonnée en pointe. Cette extrémité est insérée comme un fil passant par le chas d'une aiguille dans une matrice constituée d'une pointe centrale très dure en carbure de tungstène entourée d'un support en acier. Le fil machine est lubrifié avec de l'huile ou du savon et est tiré à travers la filière pour réduire son diamètre. Ce processus est connu sous le nom de dessin. Une série de matrices est utilisée pour réduire le fil machine de sa

taille originale à la taille souhaitée du fil. Pour le fil de fer barbelé, le diamètre est généralement de 0,097 pouce (2,5 mm). Habituellement, environ six ou sept matrices sont nécessaires pour atteindre cette taille.

taille originale à la taille souhaitée du fil. Pour le fil de fer barbelé, le diamètre est généralement de 0,097 pouce (2,5 mm). Habituellement, environ six ou sept matrices sont nécessaires pour atteindre cette taille. - 8 Le fait de tirer le fil le rend dur et rigide. Pour le rendre souple, il est chauffé, un processus connu sous le nom de recuit. Le fil peut être recuit en le chauffant dans un bain de sel fondu, un bain de plomb fondu ou dans un four contenant de l'azote. Toutes ces méthodes empêchent la formation de tartre en protégeant l'acier de l'oxygène.

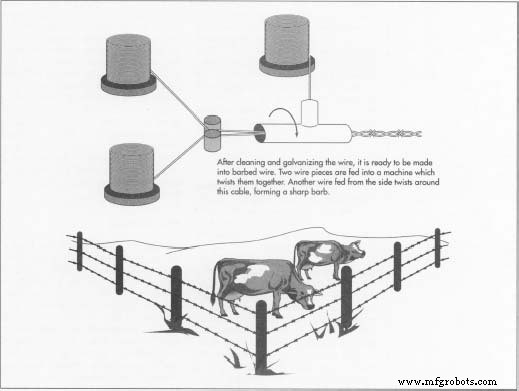

Faire du fil de fer barbelé

- 9 Le fil à transformer en fil de fer barbelé est généralement galvanisé (enduit de zinc) pour le protéger de la corrosion. Le fil doit être parfaitement propre et sec pour être correctement galvanisé. Il est d'abord nettoyé dans un bain d'acide chlorhydrique dilué et chaud, puis rincé à l'eau chaude. Il passe ensuite à travers une solution de chlorure de zinc ou de chlorure d'ammonium chaud pour empêcher la formation de rouille lors du séchage. Après séchage, le fil passe dans un bain de zinc en fusion. L'excès de zinc est essuyé et le fil enduit est laissé refroidir. (Parfois, le fil est recouvert d'aluminium à la place d'une manière similaire.) Le fil peut également être recouvert de zinc par un processus connu sous le nom d'électrogalvanisation. Le fil reçoit une charge électrique négative et passe à travers une solution de sulfate de zinc ou d'un autre sel de zinc. Les ions zinc positifs sont attirés par le fil négatif et forment un revêtement.

- 10 Une seule machine automatisée effectue toutes les étapes nécessaires à la transformation du fil galvanisé en fil de fer barbelé. Deux fils sont introduits dans la machine et torsadés ensemble pour former le câble. Un autre fil est introduit dans la machine par le côté et torsadé autour d'un ou des deux fils du câble. Ce fil est coupé en biais des deux côtés pour former un ardillon à deux pointes. Deux fils sont torsadés et coupés ensemble si des barbes à quatre pointes sont nécessaires. Le fil de fer barbelé est tiré le long d'une distance définie (généralement 4 ou 5 pouces [10 ou 13 cm]), et le processus est répété pour espacer les barbes uniformément. Le fil de fer barbelé est enroulé sur des bobines et coupé en longueurs de 1 319 pieds (402 m). Ces bobines sont ensuite chargées sur des camions et expédiées au client.

Contrôle qualité

Des normes pour le fil de fer barbelé ont été établies par l'American Society for Testing and Materials. Les fabricants de fil de fer barbelé utilisent les tests décrits dans ces normes pour garantir à leurs clients qu'ils achètent un produit de qualité.

Une bobine de fil de fer barbelé sur 50 est sélectionnée pour les tests et l'inspection. D'abord, les dimensions sont mesurées pour la précision. Le diamètre des fils du câble et des barbes ne doit pas varier de plus de 0,5 pouce (0,13 mm). Les barbes doivent dépasser d'au moins 0,37 pouce (9,5 mm) du centre du câble. Au moins 93,5 % des espaces entre les barbes doivent être à moins de 0,74 pouce (19 mm) de la longueur désirée. (Une précision de 100 % dans l'espacement des barbes est impossible en raison des petits mouvements des barbes pendant la manipulation.) Un échantillon de 7,6 m (25 pieds) de fil barbelé doit contenir au moins 69 barbes s'ils sont espacés de 10 cm (4 pouces) et au moins 55 barbes si elles sont espacées de 5 pouces (13 cm). Le fil sur la bobine doit mesurer au moins 1 319 pieds (402 m) de long.

Un test de résistance est effectué sur un échantillon de 4 pieds (1,2 m) de fil de fer barbelé. L'échantillon est tiré par une force mesurée jusqu'à ce qu'il se brise. Il doit être capable de résister à une force d'au moins 4 230 newtons.

Pour le fil de fer barbelé galvanisé, un autre échantillon de 1,2 m (4 pieds) est testé pour son revêtement de zinc. L'échantillon est pesé, puis le zinc est éliminé avec de l'acide chlorhydrique. En pesant à nouveau l'échantillon et en notant la différence entre les deux poids, la quantité de revêtement de zinc peut être déterminée. Une procédure similaire est utilisée pour mesurer le revêtement de zinc sur les barbes. Le poids minimum requis varie avec le diamètre des fils du câble. Pour le diamètre le plus courant (0,097 pouce ou 2,5 mm), chaque fil de ligne et chaque barbe doivent être enduits d'au moins 3,2 onces (90 g) de zinc par mètre carré (11 pieds carrés) pour un revêtement de classe 1 ou d'au moins 8,6 onces (245 g) par mètre carré (11 pieds carrés) pour un revêtement de classe 3. Le fil barbelé de qualité standard a un revêtement de classe 1 ou de classe 3 sur les fils de ligne et un revêtement de classe 1 sur les barbes. Les barbelés de qualité clôture à mailles losangées doivent avoir un revêtement de classe 3 sur les fils de ligne et les barbes.

Le futur

Bien que la clôture classique en fil de fer barbelé soit encore couramment utilisée dans les fermes, elle est lentement remplacée par des produits plus avancés tels que les clôtures en fil de fer tissé (similaire au grillage à poules, avec des fils horizontaux et verticaux croisés) et les clôtures électriques. À des fins militaires et de sécurité, le fil barbelé peut devenir obsolète avec le développement récent du ruban barbelé, une bande de métal plate et mince qui a été coupée pour produire des grappes de pointes acérées. Peut-être qu'un jour les barbelés n'existeront que dans les musées et les collections privées.

Processus de fabrication