Comprendre la fabrication du fer dans les hauts fourneaux avec l'injection de charbon pulvérisé

Comprendre la fabrication du fer dans les hauts fourneaux avec l'injection de charbon pulvérisé

L'injection de charbon pulvérisé dans le haut fourneau (BF) était initialement motivée par les prix élevés du pétrole, mais maintenant l'utilisation de l'injection de charbon pulvérisé (PCI) est devenue une pratique courante dans l'opération BF car elle satisfait à l'exigence de réduction des coûts des matières premières, de la pollution et répond également au besoin de prolonger la durée de vie des fours à coke vieillissants. L'injection du charbon pulvérisé dans le BF entraîne (i) une augmentation de la productivité du BF, c'est-à-dire la quantité de métal chaud (HM) produite par jour par le BF, (ii) une réduction de la consommation des charbons à coke plus chers en remplaçant le coke par des charbons à cokéfaction tendre ou thermiques moins chers, (iii) aider à maintenir la stabilité du four, (iv) améliorer la constance de la qualité du HM et réduire sa teneur en silicium (Si), et (v) réduire les émissions de gaz à effet de serre. En plus de ces avantages, l'utilisation du PCI dans le BF s'est avérée être un outil puissant entre les mains de l'opérateur du four pour ajuster l'état thermique du four beaucoup plus rapidement que ce qui est possible en ajustant la charge de charge par le haut.

Le charbon pulvérisé a essentiellement deux rôles dans le fonctionnement d'un BF. Il fournit non seulement une partie de la chaleur nécessaire à la réduction du minerai de fer, mais également une partie des gaz réducteurs. Pour comprendre la production de HM dans un BF avec injection de charbon pulvérisé, il est nécessaire de comprendre ce qui se passe à l'intérieur du BF ainsi que les réactions chimiques et l'importance de la perméabilité dans le four et comment les matières premières peuvent affecter ce paramètre.

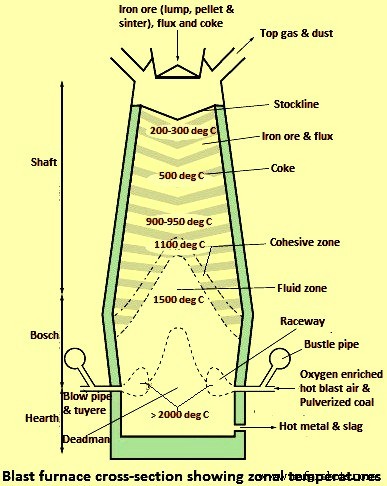

Le BF est essentiellement un four à lit mobile à contre-courant avec des solides (minerai de fer, coke et fondant), et plus tard des liquides fondus, se déplaçant le long du puits. Du charbon pulvérisé et un jet d'air chaud enrichi en oxygène (O2) sont injectés au niveau de la tuyère près de sa base. Les gaz formés par les différentes réactions qui se produisent remontent dans la cuve du four, réduisant le minerai de fer à sa descente.

La charge BF se compose (i) de matières premières contenant du fer (morceaux de minerai de fer, boulettes et aggloméré) et de fondant (calcaire, dolomie et quartz) et (ii) de coke. Ces matériaux de charge sont alternativement chargés en tête de four. Les matériaux après avoir été chargés sont séchés et préchauffés par les gaz sortant du four.

Au fur et à mesure que la charge descend dans le four, elle est chauffée et, à une température d'environ 500 degrés Celsius, commence la réduction indirecte du minerai par le monoxyde de carbone (CO) et l'hydrogène (H2) dans les gaz ascendants. La transformation des oxydes supérieurs de fer en oxyde de fer (FeO) commence dans cette zone. Au fur et à mesure que la charge descend et est chauffée à un niveau de température d'environ 900 à 950 degrés C, une réduction directe de l'oxyde de fer par le coke solide a lieu. Le minerai est réduit par le CO et le H2, et le dioxyde de carbone (CO2) formé est immédiatement réduit par le coke en CO. L'effet net est la réduction du minerai par le coke. La réactivité du coke au CO2 est un paramètre important puisqu'il détermine la plage de température où s'effectue le passage de la réduction indirecte à la réduction directe.

Plus bas dans le four se trouve une région connue sous le nom de zone cohésive. Ici, le laitier commence à se former à environ 1100 degrés C. Initialement, il est relativement visqueux et entoure les particules d'oxyde de fer, empêchant une réduction supplémentaire. Lorsque la température augmente jusqu'à un niveau d'environ 1400 degrés C à 1450 degrés C, il fond et la réduction se poursuit. Cette région est critique en termes de perméabilité de la charge.

La zone suivante dans le BF est connue sous le nom de zone de fluide ou de coke actif. Dans cette zone, la température augmente jusqu'à environ 1500 degrés Celsius, le processus de fusion du minerai de fer et des scories se poursuit. Il y a un mouvement substantiel dans cette région et le coke s'en déverse dans le chemin de roulement. Le chemin de roulement est la partie la plus chaude du BF, où les températures peuvent atteindre jusqu'à 2200 degrés C. Il est créé lorsqu'un souffle d'air chaud est injecté à travers des tuyères dans le four. Le charbon pulvérisé est injecté avec le souffle d'air chaud directement dans le chemin de câbles. La combustion et la gazéification du charbon et du coke se produisent, générant à la fois des gaz réducteurs (CO et H2) et la chaleur nécessaire pour faire fondre le minerai de fer et les scories et provoquer les réactions endothermiques.

Le jet d'air chaud est enrichi en oxygène (O2) afin de maintenir la température de flamme souhaitée et d'améliorer l'efficacité de la combustion. Un BF comporte de nombreuses tuyères (le nombre de tuyères dépend du diamètre de la sole du four), chacune avec sa propre goulotte, disposées symétriquement sur sa périphérie. La profondeur de chaque chemin de câbles est normalement comprise entre 1 mètre (m) et 2 m, en fonction de l'énergie cinétique du souffle d'air chaud.

Les matériaux non brûlés quittent le chemin de roulement et remontent le four dans les régions de la douille et de l'arbre. Le métal en fusion et les scories passent à travers l'homme mort (lit de coke stagnant) jusqu'au foyer du four où ils sont collectés et retirés périodiquement par le trou de coulée. Le laitier est ensuite écrémé de la fonte liquide. Certains fours ont des trous de coulée séparés pour le laitier et le fer. Cela peut prendre environ 6 heures (h) à 8 h pour que les matières premières descendent au foyer du four, bien que le coke puisse rester des jours, voire des semaines, dans l'homme mort. La fonte liquide, appelée HM, est transportée vers les installations sidérurgiques. Les exigences de qualité de HM pour la fabrication de l'acier sont une qualité HM constante et une température qui doit être aussi élevée que possible.

Le gaz chaud sortant du haut du four est appelé gaz de haut BF. Il est refroidi, nettoyé et utilisé dans les aciéries comme gaz combustible, sa majeure partie étant utilisée pour le chauffage des poêles à air chaud. La figure 1 montre la coupe transversale d'un BF indiquant différentes zones ainsi que leurs températures.

Fig 1 Coupe transversale BF montrant différentes zones avec leurs températures

Réactions chimiques dans le BF

Le BF peut être considéré comme un four d'échange de chaleur et de masse à contre-courant puisque la chaleur est transférée du gaz ascendant vers la charge BF et l'O2 de la charge descendante vers le gaz. La nature à contre-courant des réactions fait du processus global un processus très efficace. Les réactions chimiques qui se déroulent au sein du BF sont de nature complexe. Les principales réactions qui se déroulent dans le four sont décrites ici.

La principale réaction chimique est la réduction de la charge de minerai de fer en fer métallique. Cela signifie simplement l'élimination de l'O2 des oxydes de fer de la charge de minerai par une série de réactions chimiques appelées réduction de gaz ou réduction indirecte. Ces réactions sont indiquées ci-dessous.

3Fe2O3 + CO =2Fe3O4 + CO2 (commence à environ 500 degrés C)

3Fe2O3 + H2 =2Fe3O4 + H2O

Fe3O4 + CO =3FeO + CO2 (se produit dans la plage de température de 600 deg C à 900 deg C)

Fe3O4 + H2 =3FeO + H2O

FeO + CO =Fe + CO2 (se produit dans la plage de température de 900 deg C à 1 100 deg C)

FeO + H2 =Fe + H2O

Les réactions ci-dessus sont exothermiques et génèrent de la chaleur. En même temps que les oxydes de fer subissent ces réactions, ils commencent également à se ramollir et à fondre. Aux températures élevées près de la zone fluide, le carbone (C) du coke réduit FeO pour produire du fer (Fe) et du CO. Cette réaction, appelée «réduction directe», est hautement endothermique et la chaleur qui l'entraîne est fournie par le chaleur spécifique contenue dans les gaz chauds du circuit.

FeO + C =Fe + CO

La combustion et la gazéification du charbon et du coke génèrent les gaz réducteurs (CO et H2) qui remontent le four. Lorsque le charbon et le coke pénètrent dans le chemin de roulement, ils sont enflammés par le souffle d'air chaud et brûlent immédiatement selon la réaction suivante pour produire du CO2 et de la chaleur.

C + O2 =CO2

Puisque la réaction a lieu en présence d'un excès de C à haute température, le CO2 est réduit par la "réaction de Boudouard ou de perte de solution" en CO qui est une réaction endothermique.

CO2 + C =2CO

De plus, la vapeur d'eau (H2O) produite lors de la combustion est réduite selon la réaction suivante qui est à nouveau une réaction endothermique.

H2O + C =CO + H2

L'injection de charbon porteur de H2 augmente la réduction indirecte. H2 est un gaz réducteur plus efficace que C (réduction directe). La réaction de régénération de H2 (H2O + C =CO + H2) est moins endothermique et se déroule plus rapidement que la régénération de CO (réaction de Boudouard). Une teneur plus élevée en H2 dans les gaz ascendants du BF favorise des taux plus élevés de réduction du minerai de fer et augmente donc la productivité du BF. Cependant, une concentration plus élevée en H2 peut également entraîner des quantités plus élevées de fines de coke dans la cuve du four.

Le calcaire et la dolomite descendent dans le four et restent solides pendant qu'ils subissent les réactions de calcination suivantes.

CaCO3 =CaO + CO2

(Ca,Mg)CO3 =(Ca,Mg)O + CO2

Ces réactions sont endothermiques et commencent à environ 870 °C. Le CaO (oxyde de calcium) et le MgO (oxyde de magnésium) aident à éliminer le soufre (S) et les impuretés acides de la charge de minerai pour former le laitier liquide. Cela peut également aider à éliminer le S libéré du coke et du charbon.

Problèmes de processus

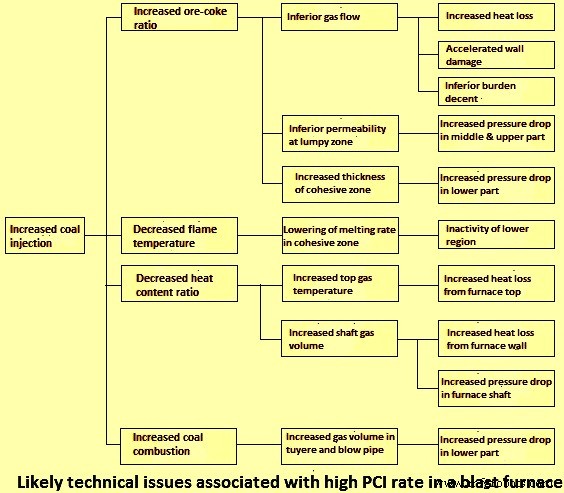

Le fonctionnement stable d'un BF dépend de la distribution uniforme du flux de gaz ascendant et du flux sans entrave de HM et de laitier vers le foyer BF. Par conséquent, le maintien de la perméabilité dans le four est important pour le fonctionnement stable du four, et donc la productivité du BF. La majorité des problèmes techniques associés à l'augmentation des taux d'injection de charbon sont une réponse aux exigences de perméabilité. Certains des problèmes essentiellement associés aux taux PCI élevés sont illustrés à la figure 2.

Fig 2 Problèmes techniques associés à un taux PCI élevé dans un BF

La perméabilité à l'intérieur du four est influencée par les propriétés de la charge de minerai, du coke et du charbon. Les fines générées à partir de ces matériaux peuvent s'accumuler, bloquant à la fois les flux de gaz et de liquide. L'omble carbonisé non brûlé provenant des fines de charbon et de coke, par exemple, peut s'accumuler dans le nid d'oiseau, une zone relativement compacte entre le chemin de câbles et l'homme mort, et autour du fond de la zone cohésive. Cela peut entraîner des fluctuations du débit de gaz et un fonctionnement instable. Un écoulement de gaz périphérique peut avoir lieu, entraînant une augmentation de la charge thermique sur les parois du four, en particulier dans la partie inférieure du four. Cela peut raccourcir la durée de vie du revêtement réfractaire du four, accélérant ainsi la nécessité d'une réparation majeure précoce.

L'efficacité du procédé BF dépend du taux d'élimination de l'O2 de la charge de minerai. Plus le gaz élimine l'O2 de la charge de minerai, plus le processus est efficace. Par conséquent, un contact intime entre le gaz et la charge de minerai est important. Pour l'optimisation de ce contact, la perméabilité de la couche de minerai doit être la plus élevée possible. Le rapport entre le gaz circulant à travers la charge de minerai et la quantité d'O2 à éliminer de la charge doit également être en équilibre.

La perméabilité d'une couche de minerai est largement déterminée par la quantité de fines (moins de 5 mm) qu'elle contient. La majorité des fines sont normalement générées par l'aggloméré, s'il est présent dans la charge chargée, ou à partir de minerai en morceaux. Il existe deux sources de fines, celles qui (i) font partie de la charge de minerai de fer, et (ii) générées par la dégradation des matériaux de la charge de minerai pendant leur transport et leur chargement, et à l'intérieur de la cuve du four.

Il est donc important de cribler les matériaux de charge pour éliminer les fines avant qu'elles ne soient chargées dans le BF. Les tailles préférées pour différents matériaux sont généralement de 5 mm à 30 mm pour l'aggloméré, de 8 mm à 16 mm pour les pastilles et de 10 mm à 30 mm pour le minerai de minerai de fer. La plupart des BF fonctionnant de nos jours à des taux de PCI élevés utilisent une grande proportion de charge de minerai préparée composée à plus de 80 % d'aggloméré et/ou de boulettes.

Dans le cas où des fines sont générées par la dégradation des matériaux de charge de minerai pendant leur transport et leur chargement, et à l'intérieur de la cuve du four, il est important de contrôler les caractéristiques de dégradation des matériaux de charge. Il existe des tests standard pour déterminer la résistance des matériaux de la charge de fer à la dégradation physique par impact et abrasion, et pour mesurer la désintégration lors de la réduction à basse température.

Une charge de minerai avec une réductibilité élevée est préférée. Il existe des méthodes standard disponibles pour la détermination de la réductibilité des matériaux constituant la charge de minerai. Il est plutôt regrettable que l'amélioration de la réductibilité puisse augmenter la dégradation et la désintégration des matériaux de minerai. Des teneurs plus faibles en silice (SiO2) et en oxyde de calcium (CaO) et des teneurs plus élevées en alcali augmentent la réductibilité mais aussi la désintégration.

La perméabilité au flux de gaz est réduite dès que le matériau de charge commence à se ramollir et à fondre. Par conséquent, il est essentiel que les matériaux de la charge commencent à fondre à des températures relativement élevées afin qu'ils ne ralentissent pas le flux de gaz alors qu'ils sont encore en hauteur dans le puits. Une transition rapide de l'état solide à l'état liquide est également souhaitée. Les propriétés de fusion sont déterminées par la composition du laitier. La fusion des boulettes et du minerai en morceaux commence généralement dans la plage de température de 1 000 deg C à 1 100 deg C, tandis que l'aggloméré de base commence à fondre à des températures plus élevées.

De plus, la qualité des matériaux de charge doit être constante pour assurer un fonctionnement stable du BF. En outre, il doit être distribué dans le BF de manière à obtenir un fonctionnement fluide avec une productivité élevée.

Coke a trois fonctions principales dans un BF. Ce sont (i) chimiques, (ii) thermiques et (iii) physiques. De par sa fonction chimique, il joue le rôle d'agent réducteur. Sa combustion fournit des gaz pour réduire les oxydes de fer, et d'autres oxydes comme la silice (SiO2). Il fournit également du C pour la carburation du HM. En raison de sa fonction thermique, le coke brûle dans le chemin de roulement qui fournit une source de chaleur pour faire fondre le fer et le laitier, et également pour conduire les processus endothermiques. En raison de sa fonction physique, le coke fournit un support pour la charge de fer sur une matrice perméable, à travers laquelle les gaz et le fer liquide et les scories peuvent s'écouler.

Le charbon contribue aux deux premières fonctions mais pas à la troisième fonction « physique ». Ici, le coke doit assurer la perméabilité pour le gaz du four dans la région au-dessus de la zone cohésive, à l'intérieur de la zone cohésive, et pour le gaz et les produits fondus dans les régions de la cuve et du foyer. Le rôle du coke est particulièrement très important dans la zone cohésive où le ramollissement et la fusion du minerai de fer peuvent former des couches imperméables, séparées par des couches ou fenêtres de coke perméables. De plus, dans cette zone, le coke forme une grille résistante qui supporte une partie du poids de la charge sus-jacente. En raison de la fonction physique du coke, il y a une limite à la quantité de charbon qui peut être injectée.

Une qualité élevée et constante du coke est nécessaire pour diminuer la génération de fines, ce qui peut conduire à une mauvaise perméabilité, à un fonctionnement instable du BF, avec une baisse de productivité résultante. La vitesse à laquelle le coke se dégrade et génère des fines lors de sa descente dans le four est principalement contrôlée par la réaction de Boudouard, les contraintes thermiques, les contraintes mécaniques et l'accumulation d'alcali, en fonction de sa position dans le four et également des conditions opératoires. Ainsi, les principales propriétés suivantes du coke sont intéressantes.

- Résistance à froid (au sein du BF) - La résistance à froid détermine la résistance à la rupture et à l'abrasion lors de la manipulation. Les mécanismes d'éclatement et d'abrasion dominent la génération de fines dans la partie supérieure ou la cuve du four, et ces mécanismes sont souvent liés à la résistance à froid du coke. Des tests standard pour évaluer la dégradation mécanique (résistance à froid) du coke sont disponibles.

- Résistance à chaud - En raison de la résistance à chaud du coke, il y a une rétention de l'intégrité structurelle dans les morceaux de coke lorsqu'ils réagissent avec du CO2 à des températures élevées. La réaction du coke avec le CO2 (réaction de Boudouard) dans le raceway favorise sa dégradation et la production de fines. De plus, une dégradation causée par l'impact avec le jet d'air chaud à grande vitesse peut se produire. Le coke avec une résistance à chaud inférieure peut entraîner des chemins de roulement déformés et des zones cohésives, et une accumulation de fines de coke dans l'homme mort, entraînant des problèmes de perméabilité. Par conséquent, la résistance et la stabilité de la structure du coke après sa réaction avec le CO2 à haute température est un paramètre important. Deux indices sont utilisés pour fournir une indication du comportement potentiel du coke à des températures élevées. Il s'agit (i) de l'indice de réactivité du coke (IRC) et (ii) de la résistance du coke après réaction (CSR). Ceux-ci sont déterminés à l'aide de tests standard.

- Composition chimique - En ce qui concerne la composition chimique, sa teneur en cendres, en S (qui affecte le S dans le HM) et en alcali est importante. Les alcalis (et autres oxydes basiques tels que les oxydes de fer) augmentent la réactivité du coke vis-à-vis du CO2 en raison de leur effet catalytique et diminuent sa résistance à l'abrasion. Ainsi, le coke est plus susceptible de se dégrader. Les cendres dans le coke ont normalement un effet négatif sur les performances du BF.

- Taille moyenne et distribution granulométrique - Le matériau sous-dimensionné doit être filtré avant le chargement pour éviter d'éventuels problèmes de perméabilité. La distribution granulométrique a un impact direct sur la perméabilité du four, tant dans la zone de la cuve que dans les parties inférieures du four. La taille moyenne moyenne du coke chargé est typiquement comprise entre 20 mm et 50 mm. En fonctionnement BF stable, la majorité des fines de coke sont consommées dans le four par la réaction de Boudouard, la carburation HM et la réaction avec le laitier, seule une petite quantité partant avec le gaz BF supérieur.

Des taux de coke inférieurs à 300 kilogrammes par tonne de ML (kg/tML) sont devenus une pratique de pointe dans les BF modernes avec PCI. Les valeurs les plus basses de taux de coke qui sont atteintes sont d'environ 240 kg/tML. L'utilisation de coke de noix devient courante, la quantité dépendant des conditions locales. Le coke de noix augmente le rendement global en C du BF. Il protège le coke grossier d'une dégradation excessive de la taille car il est préférentiellement gazéifié dans le puits.

Émissions et préoccupations environnementales

À l'échelle mondiale, l'industrie sidérurgique représente la part la plus élevée des émissions de CO2 (environ 27 %) du secteur manufacturier. Cela s'explique par sa production intensive en énergie, sa dépendance au charbon comme principale source d'énergie et le grand volume de production d'acier. Environ 60 % de la production mondiale d'acier passe par la voie BF et la fabrication du fer par les BF est l'une des principales sources d'émissions dans une aciérie, puisque la majeure partie de la consommation d'énergie est liée au procédé BF à environ 2,4 giga calories par tonne ( Gcal/t) à 3,1 Gcal/t d'acier brut, y compris les fours à vent chaud. Étant donné que le CO2 est associé au changement climatique, sa réduction est une préoccupation importante. Vous trouverez ci-dessous la quantité, la composition et la valeur calorifique (CV) des principaux gaz BF, des émissions atmosphériques et des émissions de CO2 et leur réduction, ainsi que brièvement les déchets liquides et solides.

Le gaz BF sale chaud quitte le haut du four, sous pression, et passe à travers une installation d'épuration des gaz (GCP) où les particules (principalement le charbon non brûlé, la suie et les fines de coke) et l'eau sont éliminées, et le gaz BF est refroidi. La quantité de poussière à enlever augmente avec l'augmentation des taux d'injection de charbon. Les GCP modernes sont des unités à plusieurs étapes où les particules grossières sont d'abord éliminées par séparation par gravité (capteurs de poussière ou cyclones), suivies de l'élimination des fines par des épurateurs humides ou des précipitateurs électrostatiques humides pour atteindre une teneur en poussière inférieure à 10 milligrammes par mètre cube (mg/ sperme). Dans certaines BF, l'élimination à sec des fines à l'aide de filtres à sac gonflable est également pratiquée. Les GCP modernes permettent même de trier la poussière extraite en différents types pour sa réutilisation efficace.

Le gaz supérieur BF contient environ H2 – 4 %, CO – 25 % et CO2 – 20 %, le reste étant principalement de l'azote (N2). Il a un CV d'environ 810 kilocalories par mètre cube (kcal/cum), c'est-à-dire qu'environ 35 % à 40 % du contenu énergétique du charbon et du coke sont extraits du BF dans le gaz BF. Le gaz BF nettoyé est utilisé à divers endroits dans l'aciérie, y compris pour le chauffage de l'air soufflé dans les fours à air chaud. Le CV du gaz BF influence son utilisation dans les procédés en aval.

Les BF modernes fonctionnent normalement à haute pression pour augmenter la productivité du four. Dans de nombreux BF, une turbine de récupération de la pression de tête est utilisée pour générer de l'électricité à partir de la pression restant dans le gaz de tête. La puissance de sortie de la turbine de récupération de la pression de tête peut couvrir environ 30 % des besoins en électricité de tous les équipements du BF, y compris les soufflantes pour le soufflage d'air. La quantité, la composition et le CV du gaz BF sont influencés par les propriétés du charbon ainsi que par les conditions de fonctionnement. Par exemple, les charbons HV ont généralement une teneur en H2 plus élevée et un CV plus faible que les charbons BT, et peuvent donc générer le gaz BF avec une teneur en H2 plus élevée et un CV plus faible. L'injection de charbons HT augmente généralement la quantité de poussière dans le gaz BF par rapport aux charbons BT. La quantité de poussière fine dans le gaz BF est généralement plus élevée lorsqu'un charbon à très haute VM (matière volatile) est injecté. L'augmentation de la matière carbonée dans la poussière fine est identifiée comme de la suie, provenant de la combustion incomplète du charbon VM.

Seules quelques informations sont disponibles en ce qui concerne les changements dans les émissions atmosphériques lorsque le charbon est injecté dans un BF. L'injection de charbon ne provoque pas d'augmentation de la teneur en S du gaz BF lorsque des charbons ayant une teneur en S d'environ 0,8 % sont injectés dans le BF. Une étude pour l'inventaire du cycle de vie des BF a montré que les émissions de SO2 et de NO2 diminuent en fait d'environ 22 % et 16 %, respectivement, lorsque le taux PCI passe de 16 kg/tML à 116 kg/tML.

La limitation de la teneur en chlore (Cl) du charbon (généralement inférieure à 0,05 %) est due aux propriétés corrosives des composés chlorés générés, en particulier l'acide chlorhydrique (HCl). Le chlore, formé dans le chemin de câbles lors de l'injection de charbon, réagit avec les alcalis gazeux (provenant du charbon ou des cendres de coke) pour former des chlorures alcalins (NaCl et KCl). Un peu d'acide HCl et des quantités mineures d'autres composés Cl sont également générés. Une partie de l'acide HCl généré est éliminée par le calcaire dans le four. Les chlorures alcalins (également générés à partir du minerai de fer) peuvent circuler dans le puits provoquant une désintégration de l'aggloméré et donc une augmentation de la teneur en fines et une détérioration de la perméabilité du four. Les composés de Cl peuvent également corroder le revêtement réfractaire et les canalisations dans le GCP du BF. Ils sont éliminés dans l'eau de lavage de l'épurateur.

La thermodynamique et la métallurgie du procédé BF concentrent les éléments traces provenant du charbon, du coke et du minerai de fer dans différents flux de sortie. Les éléments hautement volatils, tels que le cadmium (Cd) et le mercure (Hg), sont absorbés sur la poussière fine et partent dans le gaz de gueulard BF. Ils sont éliminés dans le GCP (environ 75 % Cd et 90 % Hg). Le Cd et le Hg ne vont pas dans le HM ou les scories. Les éléments les moins volatils, tels que le zinc (Zn) et le cuivre (Cu), se répartissent entre le métal liquide et le laitier. La majorité du Zn provenant de toutes les sources d'entrée se dissout dans le HM en raison de la haute pression dans le BF, avec environ 70 % quittant le HM et les scories. Le plomb (Pb) a une température d'évaporation inférieure à celle du Zn et peut s'accumuler dans le BF, ce qui réduit la productivité. La majeure partie du plomb (Pb) provient du minerai de fer (aggloméré, minerai en morceaux et boulettes), suivi du coke. La majorité laisse le BF absorbé sur les fines particules de poussière provenant des matériaux de charge et du coke, et est éliminé dans le GCP dans l'épurateur (plus de 80 %). Son transfert dans HM est considéré comme d'importance mineure. Seulement environ 1 % de Cd et de Pb, et 5 % de Hg sont émis à l'état métallique gazeux.

Les émissions de CO2 des BF sont affectées par un certain nombre de facteurs. Les petits BF ont tendance à émettre plus de CO2/tML que les grands BF en raison de leur efficacité moindre. Un BF plus grand est normalement plus efficace car les pertes de chaleur sont plus faibles et il est généralement plus économique d'installer un équipement économe en énergie. La perte d'énergie pour un BF efficace est inférieure à 10 % de l'apport énergétique total. De plus, la qualité des matières premières influence la consommation d'énergie et donc les émissions de CO2. Par exemple, les charbons à faible teneur en cendres produisent de plus faibles quantités de scories que les charbons à teneur plus élevée en cendres, et donc une meilleure efficacité thermique est obtenue puisque moins d'énergie est nécessaire pour faire fondre les cendres. Pour chaque pourcentage d'augmentation de la teneur en cendres du charbon injecté, environ 1,5 kg/tML de coke supplémentaire est nécessaire, ce qui augmente l'apport de C et donc les émissions de CO2.

La qualité du coke affecte la quantité d'agent réducteur (coke et charbon) qui est nécessaire dans le BF et donc les émissions de CO2. Une augmentation de 1 % des cendres de coke augmente le taux de laitier de 10 kg/tML à 12 kg/tML, et la demande énergétique pour chaque 10 kg/tML de laitier est d'environ 15 Mcal/tML. La qualité du coke dépend de la qualité du charbon utilisé dans sa production et du processus de cokéfaction.

Les qualités des minerais de fer diffèrent par leur composition chimique et leur teneur en fer, ce qui affecte l'énergie nécessaire à la réaction de réduction pour produire du fer et faire fondre le minerai de fer. La composition chimique de la gangue affecte la quantité de calcaire ou de chaux qui doit être ajoutée pour obtenir la basicité nécessaire du laitier. Au total, ces facteurs peuvent faire une différence d'environ 240 Mcal/t à 480 Mcal/t de différence dans les besoins énergétiques d'un BF. Cependant, la qualité du minerai de fer se détériore en raison de l'épuisement des gisements de haute qualité. Par conséquent, les besoins énergétiques pour la fabrication du fer augmentent en raison de ce facteur.

Le PCI réduit les émissions globales de CO2 d'une aciérie par rapport aux opérations tout coke. Cela est principalement dû au fait que le PCI réduit le besoin de coke et donc la consommation d'énergie et les émissions de CO2 des batteries de four à coke. L'énergie économisée est en moyenne d'environ 840 Mcal/t de coke remplacé. Le PCI peut également réduire la consommation d'énergie au sein du BF.

Une étude d'analyse du cycle de vie (ACV) évalue les performances environnementales des produits et des matériaux depuis l'extraction des matières premières jusqu'à la fin de vie et l'élimination des déchets. Les phases initiales d'une ACV impliquent la réalisation d'un inventaire du cycle de vie, qui quantifie les matériaux, l'énergie et les émissions associés à un système particulier. L'industrie sidérurgique a des flux complexes d'énergie et de matières, tant à l'intérieur qu'à l'extérieur des aciéries. De nombreux produits peuvent être vendus « par-dessus la clôture » et certains peuvent être expédiés sur de longues distances. Par conséquent, la consommation totale d'énergie de production et les émissions de CO2 peuvent être considérablement supérieures ou inférieures à ce que l'empreinte du site suggère. Par exemple, acheter du coke et/ou de l'électricité réduit les émissions de CO2 sur le site mais augmente les émissions ailleurs. Les résultats de l'ACV dépendent de l'endroit où les limites du système sont définies.

La World Steel Association (WSA) a utilisé une approche ACV pour quantifier l'utilisation des ressources, l'énergie et les émissions environnementales associées à la production de quatorze produits de l'industrie sidérurgique, depuis l'extraction des matières premières jusqu'à la sortie de l'aciérie ("cradle-to-gate" ). L'inventaire du cycle de vie comprenait à la fois les itinéraires du four BF/basique à oxygène et du four à arc électrique. Un inventaire du cycle de vie des BF a montré une réduction d'environ 6,5 % de CO2 lorsque le taux de PCI passe de 16 kg/tML à 116 kg/tML. Il y a cependant une limite à la quantité de charbon qui peut être injectée. Une étude a indiqué que le taux maximum de charbon pouvant être injecté est d'environ 250 kg/tML. Cependant, selon la WSA, une augmentation de l'injection de charbon au-dessus de 180 kg/tML ne réduit pas la quantité de coke, et le charbon supplémentaire est juste gazéifié et produit plus de gaz BF.

Dans l'une des études réalisées par la méthodologie ACV, on estime que les effets de réduction de CO2 de l'ICP sont de 0,07 kg de CO2 à un taux d'injection de 0,1 kg/kg de HM.

Diverses études d'ACV montrent que l'injection d'agents réducteurs contenant du H2, comme le charbon, peut réduire les émissions de CO2 (par rapport à un fonctionnement tout coke puisque la teneur en H2 du coke n'est que d'environ 0,5 %). D'autres réductions de CO2 peuvent être obtenues en diminuant l'apport de C (coke et charbon). Les mesures pour y parvenir peuvent être divisées en deux groupes suivants.

- Ceux qui favorisent un fonctionnement BF plus efficace. Il s'agit notamment de températures de soufflage plus élevées, d'une meilleure efficacité de l'arbre et d'une température de zone de réserve thermique plus basse. Cependant, ces mesures réduisent également l'approvisionnement en gaz BF de tête pour les processus en aval. La minimisation de la production de gaz BF supérieur réduit les émissions de CO2, mais peut ne pas être possible dans les usines où l'utilisation du gaz BF dans les processus en aval est importante.

- Mesures qui favorisent les économies d'énergie dans le processus de fabrication du fer, telles que la réduction de la perte de chaleur BF, le chargement de fer métallique, la réduction du taux de laitier et le fonctionnement avec un taux de frittage inférieur ou un frittage pré-réduit.

De plus, le recyclage du gaz BF décarboné vers le BF réduit les émissions de CO2. Cette technologie, communément appelée recyclage des gaz de gueulard (TGR), élimine d'abord le CO2 par un procédé commercial tel que le « Selexol », avant de réchauffer et d'injecter le gaz BF dans la cuve du four et/ou à travers les tuyères. Il nécessite de faire fonctionner le four avec un soufflage d'O2 pur pour éviter l'accumulation de N2 due au recyclage. Le CO2 capté peut être stocké sous terre. Le gaz BF, composé principalement de CO et de H2, réduit la consommation de C et augmente la productivité du BF. ULCOS (Ultra-Low CO2 Steelmaking), un consortium de 48 entreprises et organisations européennes, est le pionnier de cette technologie. Les tests à l'échelle pilote de la technologie sur une période de six semaines ont permis de réduire jusqu'à 76 % les émissions de CO2, à condition que le CO2 capturé soit stocké.

Eaux usées et sous-produits

La production d'acier est un processus intensif en eau, consommant environ 180 m3 à 200 m3 d'eau par tonne d'acier. Le BF consomme environ 14 cum à 17,5 cum d'eau par tonne de HM, dont la majorité est utilisée à des fins de refroidissement (pour refroidir les parois et les tuyères du BF) et pour tremper les scories. L'eau est ensuite utilisée dans le BF GCP. Les eaux usées générées par ces procédés sont traitées avant d'être recyclées, plus de 90 % de l'eau étant recyclée. La quantité et la composition des eaux usées dépendent en partie de la qualité des matières premières BF. Par exemple, les matières premières à haute teneur en sel peuvent nécessiter des volumes d'eau de lavage nettement plus élevés dans les épurateurs de gaz BF supérieurs. Le processus de traitement de l'eau peut éliminer le Cd et d'autres métaux lourds dans les eaux usées avant qu'elles ne soient recyclées ou rejetées.

La production intégrée de fer et d'acier génère environ 450 kg à 500 kg de résidus et de sous-produits par tonne d'acier brut produit. Of this, more than 375 kg/t is slag and around 60–65 kg/t is dust and sludge from flue gas cleaning and scale. Around 86 % of all residues and by-products can be recycled internally and externally, after treatment. The coarse dust removed from the BF top gas by dry separation can be recycled internally. The sludge containing the finer particles from the BF GCP is typically landfilled. In some plant it is also recycled through sinter plant.

Different forms of slag are produced depending on the method used to cool the liquid slag. These include air cooled slag, expanded or foamed slag, pelletized slag, and granulated slag. The majority of the slag can be sold, with only a small amount being used for landfilling (less than 10 %). Thus BF slag is considered to be a by-product rather than a waste. The slag can be utilized in cement production, road construction, as a building material, and for special purposes. The possible uses depend on the properties and form of the slag.

The composition of the slag depends on the quality of the BF raw materials. It is formed from the gangue material in the iron ore, and the ash from the coke and coal. It consists principally of silicates and alumino-silicates of Ca (calcium) and Mg (magnesium), together with other compounds of S, Fe (iron), Mn (manganese), and other trace elements.

The amount of slag generated increases with rising injection rates and increasing ash and S content of the reductants. S in the slag originates mainly from the coal. However, the S is effectively captured within the slag. It is only any S present on the surface which is potentially leachable. The trace elements also probably are captured within the slag.

Processus de fabrication

- Utilisation de coke de noix dans un haut fourneau

- Injection de charbon pulvérisé dans un haut fourneau

- Irrégularités du haut fourneau pendant le fonctionnement

- Système de refroidissement de haut fourneau

- Chimie de la fabrication du fer par procédé de haut fourneau

- Fabrication du fer par haut fourneau et émissions d'oxyde de carbone

- Comprendre un système à injection directe

- Comprendre un système d'injection indirecte

- Comprendre un système d'injection de carburant multipoint