Théorie et pratique du frittage du minerai de fer

Théorie et pratique du frittage du minerai de fer

Le frittage du minerai de fer est un terme générique utilisé pour décrire le processus par lequel un mélange de frittage (mélange brut ou mélange vert) de fines de minerai de fer, de flux, de combustible (poussier de coke) et de fines de retour d'usine (par exemple, calamine, poussière de haut fourneau , et les fines d'agglomération renvoyées, etc.) sont transformées en une forme particulière d'agglomérat. Il consiste à chauffer le mélange de frittage de granulométrie inférieure à 10 mm à une température telle que la surface de chaque grain du mélange de charge commence à fondre et que la masse fondue formée crée des ponts liquides entre les grains qui, après solidification, assurent la formation de un matériau poreux solide appelé fritté ayant une taille tamisée normalement de 5 mm à 30 mm (la taille supérieure peut aller jusqu'à 50 mm pour s'adapter aux exigences locales), et qui peut résister à la pression de fonctionnement et à l'environnement de température à l'intérieur du haut fourneau (BF).

Le processus de frittage est une opération thermique impliquant des réactions de fusion et d'assimilation. La première étape du processus de frittage est la formation de la masse fondue qui implique la réaction entre les fines particules de minerai de fer et les fondants. La masse fondue initiale est générée à partir des fines adhérentes pendant le chauffage via une réaction entre le minerai de fer et les fondants. Ensuite, les particules de noyau sont partiellement assimilées ou dissoutes dans la masse fondue primaire pour former plus de masse fondue. Avant que la fusion complète ne soit atteinte, la température de frittage chute en raison du temps de séjour court à la température maximale, puis la masse fondue se solidifie et les phases minérales précipitent, entraînant la formation des phases de liaison.

Au cours du processus de frittage, les réactions chimiques se déroulent à haute température et le minerai de fer et les flux sont combinés et forment un gâteau de frittage composé de minerai de fer, de silico-ferrites de calcium et d'aluminium (SFCA), de silicate dicalcique et d'une phase vitreuse. . Les réactions de frittage régulent également la fraction volumique de chaque minéral, ce qui peut affecter la qualité du frittage et, par conséquent, les performances du BF.

La première étape du frittage est la granulation (nodulisation ou pelletisation) du mélange de frittage, qui consiste en son homogénéisation dans un tambour mélangeur pendant plusieurs minutes avec l'ajout de 6 % à 8 % d'eau. Le mélange de frittage granulé est ensuite chargé sur la grille à brins de frittage perméable. Le dessus du lit est chauffé à haute température par un combustible gazeux et de l'air est aspiré à travers la grille. Après un court temps d'allumage, le chauffage du dessus du lit est arrêté et une zone de combustion étroite ou un front de flamme (FF) se déplace vers le bas à travers le lit, chauffant successivement chaque couche du lit. Dans le lit, les granulés sont chauffés à une plage de température de 1250°C à 1350°C pour réaliser leur ramollissement puis leur fusion partielle. Dans une série de réactions, un matériau semi-fondu est produit qui, lors d'un refroidissement ultérieur, cristallise en plusieurs phases minérales de compositions chimiques et morphologiques différentes.

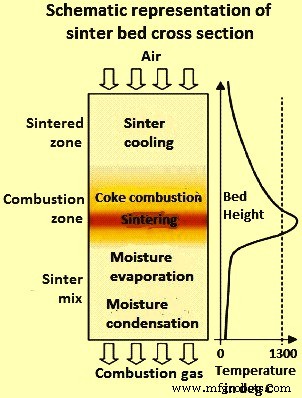

Au cours du processus de frittage, la combustion du coke génère une zone à haute température (zone de combustion) qui se déplace vers le bas à travers le lit de frittage. Les particules fines réagissent plus rapidement et forment la masse fondue primaire qui dissout partiellement les particules de minerai grossières. La représentation schématique de la section transversale du lit de frittage d'un processus de frittage interrompu est illustrée à la figure 1. La progression de la combustion du coke détermine le profil de température et la formation de différentes zones dans le lit. Au fur et à mesure que la zone de combustion descend, la solidification de la phase de fusion se produit par aspiration d'air, entraînant la formation de la zone frittée. La zone sous la zone de combustion est composée du mélange d'agglomération (matériau n'ayant pas réagi) et peut être divisée en deux régions. La région immédiatement en dessous de la zone de combustion correspond à la déshydratation du mélange de frittage par les gaz chauds de la zone de combustion, tandis que la zone en dessous de cette région est la partie froide du lit de frittage où la vapeur est condensée.

Fig 1 Représentation schématique de la section transversale du lit d'agglomération

En principe, les réactions de frittage impliquent des réactions de minerai fin avec des fondants conduisant à la formation d'une phase de fusion qui est utilisée lors de réactions solide-liquide pour l'assimilation du minerai grossier. La masse fondue qui se forme pendant le frittage agit comme phase de liaison. Le SFCA étant considéré comme le composant le plus important de la phase de liaison en raison de son abondance dans l'agglomération et de son influence significative sur la qualité de l'agglomération, les réactions de frittage ont été spécifiquement étudiées en ce qui concerne le contrôle de la concentration et de la microstructure de la phase SFCA qui se forme pendant le processus de frittage. Le volume de la phase de fusion joue un rôle majeur lors du frittage. Une fusion excessive entraîne une structure vitreuse homogène, qui a une faible réductibilité, alors qu'une très faible concentration de fusion entraîne une résistance insuffisante du frittage, ce qui entraîne une quantité élevée de fines de frittage de retour.

L'énergie du procédé est fournie par la combustion de la poussière de coke. En amont de la zone de combustion, l'eau s'évapore et les substances volatiles sont chassées. Dans la zone de combustion, des réactions se produisent aboutissant à la formation d'un aggloméré solide. La majeure partie de la chaleur des gaz sortant de la zone de combustion est absorbée pour le séchage, la calcination et le préchauffage des couches inférieures du lit. Lorsque la zone de combustion atteint la base du lit, le processus est terminé et le gâteau de frittage chaud est retiré de la grille et grossièrement broyé dans un broyeur chaud.

Le frittage est un processus continu. Le brin de frittage est formé par une série de palettes, chacune des pastilles a des parois latérales et une grille perméable, qui est chargée avec le mélange de frittage, passe sous la hotte d'allumage, est soumise à une aspiration descendante, basculée, puis retourne au poste de chargement. Les boîtes à vent situées sous le toron sont reliées à un ventilateur via un système d'épuration des gaz.

Mélange de frittage

Le mélange d'aggloméré qui forme le lit d'agglomération se compose principalement de minerai de fer, de poussier de coke, de fondants et de fines de retour. Le comportement du mélange de frittage pendant le frittage et la qualité du frittage dépendent largement de la composition chimique, granulométrique et minéralogique du minerai de fer. Les caractéristiques du minerai ont un impact sur le comportement de frittage et c'est donc un aspect important dans la production d'aggloméré. Diverses études ont été menées sur l'influence de la composition du mélange de frittage sur les phases de frittage qui ont à leur tour un impact sur la basicité (CaO/SiO2), la température, le régime thermique et les teneurs en Al2O3 (alumine) et MgO (magnésie) sur la teneur en ferrites, hématite totale, hématite réoxydée oxydée à partir de magnétite, indice de réductibilité (RI), indice de dégradation par réduction (RDI) et indice de culbutage (TI), porosité et taux de coke.

Le comportement du mélange de frittage pendant le processus de frittage dépend de sa composition chimique. Plusieurs études ont été menées afin d'examiner l'effet des compositions chimiques du mélange de frittage sur la formation de la fonte et les réactions d'assimilation. De petits changements dans la composition chimique du minerai de fer peuvent induire des modifications significatives dans la formation de phase pendant le frittage.

La qualité du frittage dépend de la formation de la phase de liaison qui, à son tour, dépend de la capacité de frittage du minerai de fer. D'autre part, la réactivité du minerai de fer est fortement influencée par sa taille de grain qui détermine la surface de réaction et la densité de tassement (porosité) du mélange d'agglomération. Par conséquent, la taille des particules du minerai de fer est importante pour contrôler les réactions de frittage pendant le processus de frittage.

Le changement de la taille des particules de minerai affecte le processus de frittage. Il a été constaté que la capacité d'assimilation des particules fines de minerai est supérieure à celle des particules grossières. La surface de réaction pour les particules fines est élevée, ce qui entraîne des vitesses de réaction élevées. Cependant, la formation de concentrations plus élevées de masse fondue peut conduire à l'augmentation de la viscosité de la masse fondue, entraînant une diminution de la fluidité de la masse fondue. Par conséquent, l'inclusion de particules grossières dans le mélange de frittage est nécessaire pour améliorer la perméabilité du lit de frittage, qui est associée à une augmentation des mouvements à grande échelle entre la masse fondue et les particules solides.

La taille moyenne des particules de minerai de fer affecte la perméabilité du lit d'agglomération, qui à son tour influence la microstructure et la productivité de l'agglomération. Les particules plus grosses favorisent la liaison par diffusion et les articles plus petits favorisent la liaison du laitier dans le processus de frittage. Une fraction élevée de petites particules forme des quantités excessives de matière fondue, ce qui entraîne une détérioration de la qualité du frittage, tandis que le frittage à partir de grandes quantités de particules grossières entraîne une diminution de la résistance du frittage. Il a été constaté que l'augmentation de la taille moyenne des particules de minerai de fer augmentait la productivité de l'agglomération.

Au cours d'une étude de la frittabilité du lit de frittage dans lequel de grosses particules sont incorporées, il a été constaté que l'utilisation de particules de minerai plus grosses entraîne une amélioration de la perméabilité du lit de frittage ainsi que des réactions de frittage au cours du processus. Lorsque de grosses particules sont placées dans le lit, des zones de faible densité se forment autour des particules. En raison de l'augmentation de la perméabilité du lit de frittage, le débit de gaz ainsi que la vitesse FF sont plus élevés autour des grosses particules qu'avec les particules fines. Par conséquent, la réaction de fusion et l'assimilation peuvent se produire rapidement autour des grosses particules en raison de la grande fluidité de la fusion.

La distribution granulométrique a également un effet sur la densité de tassement des pastilles compactées, qui influence les taux de frittage. La densité de tassement des mélanges constitués de particules fines s'améliore en remplaçant certaines d'entre elles par des particules grossières. Lors du compactage, les particules solides peuvent se rapprocher, ce qui entraîne un nombre élevé de contacts entre les particules et une forte densité de tassement (faible porosité). Le remplacement des particules fines par de grosses particules conduit à une augmentation de la densité de tassement jusqu'à un maximum, après quoi elle diminue pour des fractions plus élevées de particules grossières. La densité de tassement maximale se produit au point où tous les vides entre les particules grossières sont remplis par de petites particules. La présence de particules grossières peut donc produire des poudres compactées avec une densité de tassement plus élevée (porosité plus faible), entraînant une augmentation des vitesses de frittage.

La teneur en ultra-fines d'un mélange de minerai, en particulier la fraction de fines de moins de 50 micromètres (micromètres), joue un rôle vital dans la granulation, d'abord en initiant la formation d'une couche de revêtement autour des particules de noyau, puis en liant les plus grosses. fines collées collées au revêtement.

Le coke est le meilleur combustible pour le frittage du minerai de fer. La classification par taille est un facteur crucial. La meilleure économie et efficacité est obtenue avec une taille de particules de coke inférieure à 3 mm. Certaines études ont montré que la meilleure taille de coke pour la productivité et la réductibilité du frittage se situe entre 0,25 mm et 3 mm. Une autre étude a montré que bien qu'une taille de coke inférieure à 0,25 mm ait un effet négatif sur la productivité; cela n'affecte pas l'efficacité du processus de combustion. De plus, la fraction la plus grossière est préférable et est plus économique en terme de consommation. La comparaison de différentes fractions granulométriques de poussier de coke a montré que de meilleurs résultats sont obtenus avec du coke grossier (moins de 3 mm et supérieur à 1 mm) qu'avec du coke fin (moins de 1 mm). Le coke fin est principalement considéré comme des fines adhérentes en granulation qui forment le revêtement de surface autour des grains. Le coke fin brûle rapidement, tandis que le coke grossier brûle plus lentement et peut élargir le FF, entraînant une éventuelle perte de productivité. De plus, un combustible plus grossier est plus économique, renforce la production d'aggloméré, améliore le RDI et réduit les émissions de SO2.

L'effet de la taille des particules de coke dans le lit d'agglomération sur la productivité, la consommation de coke et la qualité de l'agglomération a été étudié dans des essais en creuset. Ces tests ont montré que la fraction plus grossière de poussier de coke conduit à une vitesse FF plus élevée et à une meilleure efficacité de combustion. Le coke fin atteint une efficacité de combustion plus faible, produisant moins de chaleur et abaissant la température de frittage. Par conséquent, le taux de coke doit être augmenté lorsque du coke plus fin est utilisé afin de maintenir la qualité de l'agglomération.

Granulation du mélange d'agglomération

Le but de la granulation est de faire adhérer les particules fines les unes aux autres et de former des particules plus grossières. En conséquence, le minerai granulé contient une plus petite gamme de tailles de particules et offre par conséquent moins de résistance au passage des gaz.

La granulation est d'une importance fondamentale pour le frittage du minerai de fer, car une bonne perméabilité du lit de frittage détermine en grande partie la vitesse à laquelle le processus progresse et donc la productivité de l'usine de frittage. La granulation du mélange de frittage est généralement effectuée dans un tambour rotatif avant le processus de frittage, pendant plusieurs minutes avec l'ajout de 6 % à 8 % d'eau. Le processus de granulation complet prend environ 30 minutes à 1 heure, y compris l'ajout d'humidité, la granulation et l'insertion dans la machine de frittage.

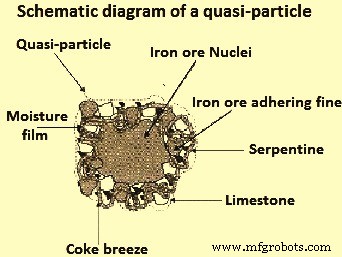

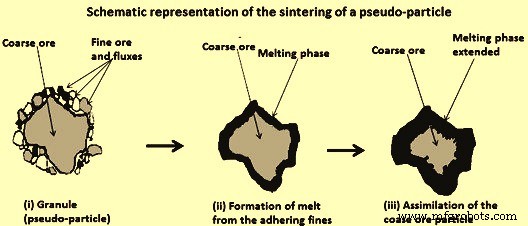

Les premières études sur la structure des mélanges d'agglomérés granulés ont été réalisées chez Nippon Steel Corporation (NSC). Ces études ont inventé le terme « quasi-particule », également parfois appelée pseudo-particule (Fig 2), qui est composée d'un noyau de minerai de fer. Lors du frittage, cette quasi-particule reste partiellement non fondue, entourée de grains de minerai plus fins à gangue de silice (SiO2) et en présence d'une basicité élevée (CaO/SiO2).

Fig 2 Schéma d'une quasi-particule

Au cours du processus de granulation, des quasi-particules se forment lorsque les particules fines (moins de 0,2 mm) adhèrent à la surface des grosses particules (supérieures à 0,7 mm) et forment alors des granulés. Les particules intermédiaires (0,2 mm à 0,7 mm) sont difficiles à granuler et n'ont pas de rôle bien défini. En pratique, la quantité de particules intermédiaires doit être minimisée en raison de leur influence néfaste sur la granulation et de leur effet néfaste sur la perméabilité du lit de frittage. Une augmentation de la teneur en eau du mélange d'agglomération peut conduire les particules intermédiaires à agir comme des fines adhérentes, qui adhèrent mal aux particules grossières, et peuvent se détacher lors de l'étape de séchage. Les particules intermédiaires peuvent également jouer le rôle de noyaux et former des quasi-particules de petite taille par rapport à celles formées avec des noyaux plus grossiers. Cela peut réduire sensiblement la perméabilité du lit de frittage ainsi que la productivité du processus de frittage.

Au cours du processus de frittage, des ferrites se forment dans la couche collée au noyau en raison de la réaction solide-liquide entre l'hématite et une masse fondue CaO-Fe2O3 contenant de petites quantités de SiO2 et Al2O3. L'adhérence est fortement influencée par l'humidité disponible pour la granulation. D'autres facteurs tels que la nature du noyau, la forme des particules et les propriétés de surface sont d'importance secondaire.

La teneur en humidité dans le mélange de frittage à fritter est un paramètre très important dans le processus de granulation. Le processus d'adhésion des particules fines aux noyaux pour former des quasi-particules est très fortement influencé par l'humidité disponible pour la granulation (humidité totale moins l'humidité absorbée par les composants d'alimentation du frittage). Une production maximale est obtenue avec l'ajout d'humidité optimal, qui est inférieur à celui nécessaire pour une perméabilité à l'air maximale. Il est normal d'opérer à environ 0,85 fois celui nécessaire pour la perméabilité maximale. En effet, l'humidité se condense dans la couche inférieure du lit après s'être évaporée de la partie supérieure à l'approche du FF. La condensation se produit normalement pendant les 2 premières minutes de frittage avant que le mélange de frittage n'atteigne sa température de point de rosée.

Un bon contrôle de l'apport d'humidité est essentiel. L'ajout d'eau dans le tambour mélangeur doit être ajusté pour maintenir le niveau d'humidité défini. Le contrôle automatique est préférable aux méthodes manuelles car il assure une réponse plus rapide et une alimentation plus constante du fil d'agglomération.

La granulation qui s'effectue par laminage des matériaux dans un tambour rotatif, augmente la taille des granulés par adhésion due essentiellement à l'action de deux types de forces à savoir (i) « emboîtement » des particules, et (ii) attraction par la création de « ponts » en phase liquide entre les particules. L'importance de l'importance des forces d'emboîtement peut être modifiée en modifiant la séquence de formation du mélange à fritter de manière à favoriser l'action agrégative du noyau de granulation fourni par un composant donné (par exemple, les fines d'agglomération de retour).

L'amplitude des forces d'interverrouillage peut également être modifiée en modifiant la séquence de formation du mélange de frittage pour inclure une granulation sélective ou un processus de pré-agglomération. Dans de tels cas, cela implique de traiter séparément les fines et les concentrés de minerai, certaines fines d'agglomération de retour et la chaux à l'aide d'une ligne de traitement supplémentaire. Ces matériaux sont mélangés à de l'eau et micro-granulés dans un tambour ou un disque avant d'être introduits dans le circuit principal de granulation avant le tambour de granulation. Dans ce processus, les fines d'agglomération de retour agissent comme noyau et la chaux agit comme agent agglomérant. Cette pratique permet d'utiliser une plus grande quantité de fines sans perte de productivité.

Les forces de ce dernier type (ponts) sont générées par la présence d'eau ajoutée au mélange, et leur effet peut être augmenté par l'utilisation d'additifs. Dans les deux cas (emboîtement et ponts), la résistance des particules granulées n'est pas élevée. Il suffit seulement de s'assurer que le mélange granulé peut être transporté et déposé sur la grille de frittage sans se casser. La distribution granulométrique d'un mélange granulé lorsqu'il est introduit sur la grille de frittage varie d'environ 1 mm à 10 mm.

L'étude pour connaître la structure des granules dans les images tridimensionnelles, est généralement réalisée en utilisant la technique de tomographie à rayons X 3D. Dans une de ces études, des mélanges de fines de minerai de fer (concentrés), de fines d'aggloméré de retour et de calcaire ont été préparés à des rapports concentré/minerai de 20:80, 50:50, 80:20 et 100:0 et des agglomérés ont été produits avec des basicités de 0.8, 1.4 et 2.0. L'incorporation de quantités accrues de concentrés dans le mélange d'agglomération a rendu la granulation plus complexe.

Les particules superfines adhèrent non seulement aux particules grossières, mais peuvent également former des noyaux durables tout en liant les particules de taille intermédiaire, et plus les superfines sont utilisées dans le mélange de frittage, moins la distribution de taille des granulés est prévisible. Les granules appartenant au mélange d'agglomération sans minerai grossier (rapport concentré/minerai de 100:0) n'avaient pas de noyau et très peu de particules de calcaire collent à la surface qui est initialement formée par le mécanisme de bouletage et présente une structure similaire à celle des boulettes. Le comportement de granulation ne peut être entièrement expliqué par un seul facteur, tel que le rapport concentré/minerai, et les changements dans la minéralogie du minerai, la composition et la quantité de gangue, la consommation de chaleur et la teneur en eau dans le mélange, tous étant des facteurs très pertinents.

La productivité du frittage est directement liée à la perméabilité du lit. À son tour, la perméabilité est liée à la distribution de la taille des granulés et à la taille moyenne des granulés, qui dépendent de l'ajout d'humidité. La perméabilité augmente jusqu'à une valeur maximale en fonction de l'humidité. La productivité maximale est obtenue en utilisant 85 % de l'humidité requise pour une perméabilité maximale due à la condensation de l'humidité dans la couche inférieure du lit.

Dans certaines des études qui ont été menées pour prédire le comportement de granulation d'un certain nombre de minerais de fer de natures différentes, ont proposé une équation pour calculer l'humidité optimale du mélange brut en fonction de la nature, de la composition et de la granulométrie de la minerais. La teneur en humidité optimale est définie comme la quantité la plus faible nécessaire pour obtenir une perméabilité maximale du lit. L'équation est appliquée pour chaque minerai et mélange de minerai, avec l'ajout de fines de coke, de fondant et d'aggloméré de retour. Une bonne corrélation a été trouvée entre les valeurs expérimentales et calculées.

Dans certaines autres études sur la granulation, l'équipement a été conçu pour déterminer la capacité d'humidité de plusieurs types de minerais de fer et de mélanges de minerais. La capacité d'humidité a été définie comme la teneur maximale en eau qui peut être retenue entre les particules de minerai. On a vu que la capacité d'humidité augmente en fonction de la surface externe et diminue à mesure que le volume des pores du minerai augmente. L'équation pour déterminer le rapport entre l'humidité optimale (W) et la capacité d'humidité (MC) qui a été trouvée est W =6,94 + 0,12 MC. Les données expérimentales ont indiqué une très forte corrélation entre W et MC.

Sur la base d'études complémentaires ainsi que d'études initiales, l'équation qui a été proposée pour le calcul de l'humidité optimale (W) en fonction de la nature, de la composition et de la granulométrie du minerai de fer est W =2,28 + 0,427 L + 0,810 A – 0,339 S + 0,104D + 0,036 E où L est la perte de poids du minerai pendant le chauffage en grammes, A est % Al2O3 dans le minerai, S est % SiO2 dans le minerai, D est la fraction granulométrique du minerai inférieure à 0,2 mm et E est la fraction granulométrique du minerai entre 0,2 mm et 1 mm. Il a été établi qu'un échantillon avec une capacité d'humidité plus élevée nécessite une teneur en eau plus élevée pour obtenir la meilleure perméabilité du lit. Il n'a pas été possible de relier directement la perméabilité à la nature du minerai.

Des études ont également été menées pour déterminer l'effet de l'ajout d'humidité et de la mouillabilité sur la granulation en déterminant l'angle de contact entre l'oxyde de fer et l'eau et l'aptitude à la granulation du minerai de fer. L'étude a examiné différents types de minerais pour déterminer l'interaction entre divers paramètres, à savoir (i) la nature du minerai (porosité), (ii) la teneur en humidité, (iii) le temps de mouillabilité, (iv) la mesure de l'angle de contact minerai-eau, (v) la rugosité de la surface, (vi) la vitesse de rotation du tambour de granulation, (vii) le rapport des fines adhérentes (AR) des particules fines et (viii) la résistance à la rupture (FS) des quasi-particules. La meilleure granulation est obtenue avec un noyau de minerai de goethite, avec une porosité élevée, une faible rugosité et un faible angle de contact (plus mouillé).

Des systèmes de granulation à deux étages ont également été utilisés dans certaines usines de frittage. Le système de granulation en deux étapes aide au traitement des minerais fins tout en augmentant la vitesse, la perméabilité et la productivité du procédé FF.

Il est avantageux d'améliorer le procédé de granulation conventionnel, en particulier lors de l'utilisation de minerais de goethite et de limonite qui présentent généralement une teneur en Al2O3 plus élevée que le minerai d'hématite et conduisent à une détérioration des propriétés d'agglomération. A cet égard, des études ont montré que la qualité de l'aggloméré s'améliore lorsque l'étape de granulation classique dans le malaxeur à tambour est suivie d'une seconde étape. Dans la première étape, le mélange de minerai de fer et de fines d'agglomération de retour est placé dans le tambour. Dans la deuxième étape, du coke plus du calcaire plus de la dolomite est ajouté au mélange résultant de la première étape et le granulé obtenu est formé d'un noyau composé principalement de minerai de fer entouré de coke et de fondant. Ce processus de granulation de revêtement améliore la réaction de formation de flux en raison de la ségrégation de CaO (oxyde de calcium) du calcaire sur Fe (fer) du minerai de fer. Cela se traduit par un frittage se déroulant à une température plus basse, améliore la perméabilité et la productivité, et diminue la formation d'hématite secondaire, avec l'amélioration conséquente du RDI. Le TI et la réductibilité s'améliorent également, du fait de la formation de plus de micro-pores, qui empêchent également la propagation de fissures responsables de la détérioration du RDI.

Le temps de mélange dans le tambour de la deuxième étape est très important et environ 50 secondes ont été établies comme temps optimal. Un temps plus court ne permet pas au noyau de bien s'enrober de coke + fondant. Un temps plus long provoque la destruction des quasi-particules, du fait de l'inclusion de coke et de fondant dans les granules (du noyau), et donne une quasi-particule similaire à celle obtenue en granulation conventionnelle en une seule étape.

Des études détaillées ont été menées sur la méthode de granulation du revêtement de coke et de calcaire dans le but d'améliorer la productivité, la réductibilité et le fonctionnement BF. Cette technologie consiste à enrober du coke et du calcaire à la surface de quasi-particules qui ont été granulées dans la partie primaire du tambour malaxeur. Le coke et le calcaire sont injectés en sortie de tambour mélangeur par le convoyeur à bande à grande vitesse pour réaliser leur enrobage sur les quasi-particules. Le temps de granulation du revêtement est le facteur de contrôle le plus important et est ajusté en modifiant la vitesse du convoyeur. Le temps normal est de l'ordre de 40 secondes à 60 secondes avec des temps plus courts où toute la quasi-particule n'est pas enrobée, et avec des temps plus longs, la quasi-particule est détruite.

Des études ont également été menées pour évaluer la ségrégation des particules granulées séparément (enrobage de coke et enrobage de calcaire), et dans les deux cas des granulations, on a vu la productivité augmenter par rapport à la productivité conventionnelle. L'enrobage de coke améliore la contrainte de cohésion des quasi-particules et améliore ainsi la perméabilité dans la zone humide. Avec un revêtement calcaire, l'aggloméré présente une teneur en hématite secondaire inférieure et une structure avec une tolérance aux fissures (RDI amélioré), plus d'hématite primaire et de SFCA (RI amélioré) et une fluidité à l'état fondu améliorée. Dans le BF, l'efficacité de l'arbre s'améliore de 1 % et le taux d'agent réducteur peut être abaissé de 7 kg/tonne de fonte.

La technologie de granulation sélective est également utilisée dans certaines usines de frittage au Japon. Cette technologie est utilisée pour permettre le frittage du minerai de fer à haute teneur en Al2O3, qui est autrement difficile à fritter en raison de la faible réactivité des matériaux porteurs d'Al2O3 et de la viscosité élevée des masses fondues primaires. La granulation sélective consiste à cribler le minerai et à envoyer la fraction de plus grande taille et à plus faible teneur en Al2O3 vers le circuit de granulation conventionnel, tandis que la fraction de plus petite taille et à plus forte teneur en Al2O3 est pastillée en granulés de taille 2 mm à 5 mm qui sont incorporés dans le circuit de granulation classique. La fraction de plus petite taille contient des minerais argileux qui sont riches en Al2O3 et nécessitent des températures de fusion plus élevées. La granulation sélective permet d'obtenir un noyau de granule avec une teneur en Al2O3 plus élevée que la granulation conventionnelle. Avec ce procédé, les fines adhérant au noyau avec une teneur plus faible en Al2O3 en réagissant avec le calcaire favorisent la formation de la fonte primaire à plus basse température.

Le processus de granulation sélective a un taux de traitement des matières premières élevé et peut traiter en continu des matières premières collantes. En outre, une réduction de coke de combustible et une réduction de puissance de soufflante sont obtenues. De plus, la productivité est améliorée et la teneur en FeO est réduite. L'amélioration de la réductibilité conduit à son tour à une réduction de la consommation de coke dans le BF. Il y a également une amélioration de la valeur RDI du fritté.

Front de flamme

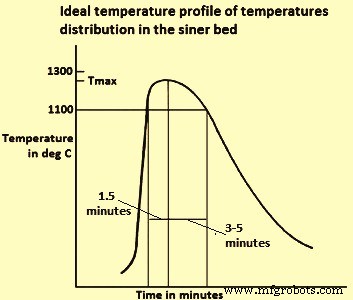

La température du front de flamme ou de la zone de combustion a un impact très important sur le temps de frittage et la productivité car elle a une influence sur la perméabilité FF. Généralement, la réduction de la température du FF est très bénéfique pour la productivité puisque la résistance du FF au flux d'air est fonction de la vitesse du gaz à la puissance trois. L'augmentation de la température FF augmente considérablement la résistance au flux d'air et entraîne une augmentation du temps de frittage et une réduction de la productivité. La mesure de la température à différents niveaux dans le lit de frittage permet de surveiller le mouvement de la zone de combustion et de définir le concept de vitesse FF comme la vitesse à laquelle le niveau où la montée en température la plus rapide a lieu se déplace à travers le lit. La figure 3 montre la répartition idéale de la température (chaleur) dans le lit de frittage.

Fig 3 Répartition idéale de la température dans le lit de frittage

Le temps de chauffage dans la zone à haute température (supérieure à 1100 degrés C) doit être court (1,5 minute) car la mesure de la pression partielle d'oxygène (pO2) dans cette zone est faible en raison de la combustion du coke et du FeO, ce qui nuit à la réductibilité du frittage , se forme facilement. Le temps de refroidissement (jusqu'à 1100 deg C) doit être long (de 3 minutes à 5 minutes) afin d'obtenir une structure de frittage solide par la formation d'une matrice de gangue, favorisée par la présence de SiO2 (silice). Des profils temps-température ont été mesurés à plusieurs endroits dans le lit et indiquent que la largeur et la Tmax de la zone de combustion augmentent à mesure qu'elle descend à travers le lit.

Afin d'obtenir une Tmax uniforme, un frittage à deux couches est effectué dans certaines usines de frittage. Elle consiste à préparer le lit avec une teneur en coke plus élevée dans la couche supérieure que dans la couche inférieure afin de contrer la tendance à la hausse de Tmax. En plus de deux couches pour contrôler la répartition de la chaleur dans le lit, un équipement de mesure en continu a été développé qui signale directement la répartition de la température dans tout le lit, ainsi qu'un dispositif pour mesurer la répartition du volume aspiré à travers la grille de frittage. La répartition de la chaleur peut être contrôlée en adaptant la vitesse des brins et la teneur en coke dans le mélange d'agglomération.

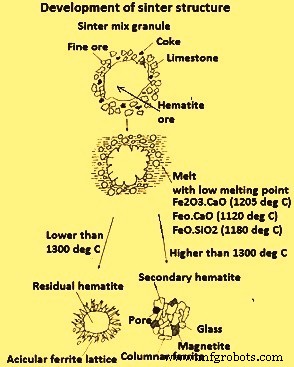

Il existe une relation entre la température maximale de FF et la structure du fritté. Lorsque le frittage est effectué à une température inférieure à 1 300 °C, à environ 1 200 °C, une masse fondue (constituée principalement de Fe2O3 et de CaO) est générée dans le lit de frittage, et l'oxyde de fer et les fines particules sont assimilées dans la masse fondue. Si la masse fondue pénètre dans le grain d'hématite, une rupture interfaciale se produit, laissant une hématite primaire (non fondue) qui est considérée comme bénéfique pour le frittage car elle améliore le RI. Lorsque CaO et Al2O3 sont assimilés dans le bain, celui-ci réagit avec l'oxyde de fer et génère de la ferrite aciculaire de calcium (d'une taille inférieure à 10 microns) contenant Al2O3 et SiO2 sous forme de dissolutions solides, selon la réaction générale Fe2O3 + CaO + SiO2 + Al2O3 ? SiO2.CaO.(Fe, Al)2O3. La silico-ferrite de calcium et d'aluminium (SFCA) est considérée comme un composant très bénéfique pour la structure du fritté car elle possède une bonne réductibilité et confère au fritté une résistance mécanique, et améliore l'indice d'éclatement (SI) et l'indice de culbutage (TI).

Lors du frittage à basse température (moins de 1300°C) la formation de magnétite diminue (moins de FeO) et le frittage améliore le RI et abaisse (améliore) le RDI. En outre, la structure optimale pour la réductibilité du frittage dans le BF est obtenue, qui est formée par un noyau d'hématite (non fondu) entouré d'un réseau de ferrite aciculaire. Lors du frittage à une température supérieure à 1300 degrés C, une partie de la ferrite se dissout et fond pour se transformer en hématite ou magnétite et en composants de gangue. When the melt cools it forms as new phases of (i) large ferrite crystals, whose reducibility is inferior to the acicular ferrite, and (ii) secondary hematite, which is detrimental to the RDI. Fig 4 illustrates schematically the development of the different structures of sinter as a function of the Tmax reached in the bed.

Fig 4 Development of sinter structure

Tab 1 shows the variance of the phase composition and sinter quality indices as a function of the temperature Tmax.

| Tab 1 Typical values of phase composition and sinter quality at maximum temperature in the bed | ||||

| Subject | Unit | Tmax in deg C | ||

| Around 1200 | Around 1250 | Around 1300 | ||

| Primary hematite | % | 50 | 42 | 22 |

| Secondary hematite | % | 5 | 5 | 20 |

| Magnetite | % | 10 | 15 | 20 |

| SFCA | % | 35 | 38 | 30 |

| Glass+2CaO.SiO2 | % | 7 | 10 | 12 |

| FeO | % | 35 | 30 | 15 |

| Porosity | % | 3 | 4 | 5.5 |

| RDI | % | 30 | 32 | 36 |

| Reducibility index | % | 72 | 70 | 64 |

| Shatter index (SI) | % | 93 | 94 | 95 |

The best results are obtained in the temperature of around 1250 deg C, with a maximum percentage of ferrites, high primary hematite, low secondary hematite, good porosity, and good quality indices (FeO, RDI, RI and SI).

Softening and melting of sinter in BF

The BF operation is dependent upon the geometry and condition of the cohesive zone, which is limited by the softening (ST) and melting (FT) isotherms. The cohesive zone is constituted by alternate layers of soft sinter and coke. The latter (known as ‘coke window’) allows the reducing gas to pass through to the BF shaft. Hence, it is important for the cohesive zone to be as narrow as possible, in order to facilitate the penetration of the reducing gas, and as low as possible in the BF, so that the furnace preparation zone above the cohesive zone is sufficiently large to allow the reduction of iron oxides. In order to fulfill both conditions the ST and FT is to be as high as possible and the difference between them is to be minimal. Part of coke consumption saving in BF takes place due to the improved sinter quality, in particular its reducibility and high temperature properties.

Several studies have been carried out into the fundamental mechanism underlying the softening and melting of the sinter in the BF. The sequence which takes place during softening and melting consists of (i) pre-softening, (ii) softening, (iii) exudation, and (iv) dripping stage. The softening mechanism is related with the melting rate of the core as a function of the temperature. Deformation is considered to be directly related with the macro-porosity generated by the transfer of melt from the core to the outer layer. Initial melt formation plays a role in the start of softening, reduction, retardation and dripping of melt from the bed.

In one of the studies in an experimental unit which reaches a maximum temperature of 1400 deg C, the softening and melting of sinters has been determined for different basicities (range 1.5 to 3.0), MgO contents (range 3.3 % to 10 %) and many sinter reducibility grades. The softening-melting range has been defined as the temperature range between the point of reversal (T1 softening) and 10 % contraction (T2 melting). It has been noticed that the behaviour of BF improves (lower and narrower cohesive zone) as the sinter/ore ratio in the BF charge increases.

Another study done for finding the effect of the FeO content in sinter (sinter type A 10 % and sinter type B 12 %) on softening and melting, and its impact on the BF working. The sinter with more FeO caused early softening of the burden, a phenomenon which is undesirable in the BF. Unreduced FeO is reduced at a higher temperature, according to the equation FeO + C =Fe + CO, and such direct reduction in a higher amount leads to a higher coke rate in the process. A lower wind volume, production and productivity have also been noticed in comparison with the behaviour of BF when operating with a sinter load with 10 % FeO. A drop in the MgO content in sinter from 1.75 % to 1.5 % gives rise to changes in furnace behaviour which is attributed to variations in the softening and melting temperatures.

Another study has been carried out to find the influence of the material composition on softening and melting properties in the BF burden materials. The experimental part has been carried out in a unit which simulates BF environment, operating under load up to a temperature of 1580 deg C. Sinter showed a high softening temperature (around 1400 deg C) but a relatively low meltdown ratio and poor high temperature permeability. An increase in sinter basicity has been seen to be detrimental to the fluidity of melted slag and iron in the BF, resulting in more melted slag and iron being blocked in the coke layer, thus decreasing the percent meltdown and increasing the gas resistance of the sample bed. For this reason it is important to lower the sinter basicity. On the other hand, an increase in Al2O3 (range from 0.9 % to 2.6%) or MgO lowered the slag melting point, thus favouring a reduction in high temperature gas resistance. Sinter presents better softening and melting behaviour than pellets or ore, but worse meltdown and high temperature gas resistance. It has been seen that a mixed burden containing 65 % sinter, 20 % lump ore, and 15 % pellets is slightly better than other compositions in terms of FT and ST, meltdown and high temperature gas resistance.

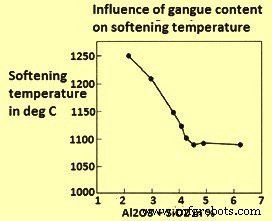

In an another study it has been found that the softening temperature comes down as the gangue content in the ore increases, due to the fact that gangue forms compounds with low melting point such as 2FeO·SiO2, FeO·SiO2·CaO, and Fe2O3·SiO2·CaO (Fig 5). The alkalis contained in gangue can also form compounds with a low melting point such as Na2SiO3, K2SiO3, and NaAlSi2O6. The softening temperature of the sinters produced at temperatures between 1300 deg and 1350 deg C depends on the composition and mineralogy of the sinter.

Fig 5 Influence of gangue material on softening temperature

The permeability resistance K of the sinter bed is generally evaluated by the sinter softening property test. When K is plotted against the bed temperature, integrating the curve obtained in the 1000 deg C to 1600 deg C interval, the KS bed resistance parameter when calculated, it has been found that a reduction in the SiO2 content and an increase in MgO in sinter improves both its permeability (lower KS) and the sinter softening property. The action of SiO2 is due to a decrease in the melt which fills the voids in the bed. The action of MgO is due to an increase in the melting point of CaO-FeO-SiO2 slag. The Al2O3 content has little effect on the sinter softening property.

In another study, it has been found that as the sinter is improved when the Al2O3 content is decreased from 1.8 % to 1.5 %, the sinter has better reduction and softening-melting in the BF. Also the permeability resistance index in the cohesive zone is improved. This may be due to the amount of melt having low melting point being little owing to the improved reduction efficiency and lower Al2O3 content.

The softening and melting behaviour of three lump hematite ores and a sinter has been determined in an outfit which operates under load. It has been found that the beds of lump ores contract much earlier than sinter by the formation of fayalite, with a low melting temperature component to be around 1175 deg C to 1205 deg C. No fayalite forms in sinter and at higher temperature melts which are generated appear to be more viscous, resulting in less bed deformation. There is not an appreciable difference for the softening and melting temperatures for sinter and for 80 % sinter and 20 % lump ore blend. With this blend as ferrous burden in the BF, the permeability remained in the normal operating range, the same that when the BF operate with 100 % sinter, with no indication of non-uniform gas flow conditions or abnormal cohesive zone issues and gas utilization efficiency even improved slightly.

An important property of melts is that they coalesce, transforming the uniformly packed bed of granules into sinter particles and very large channels in the bed. The coalescing behaviour of melts needs to have a favourable influence on the flame front properties in determining the permeability of the sinter bed.

Reactions in the process of sintering

During the sintering process, several chemical reactions between iron ores and fluxes are taking place at a specific maximum temperature, resulting in conversion of loose materials into a solid mass. These reactions are defined as sintering reactions and involve the formation of the melting phase followed by the assimilation of large particles into the melt.

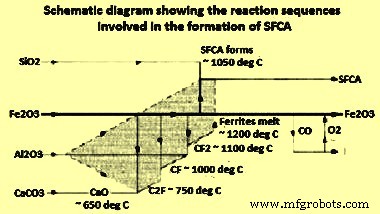

Studies have been carried out regarding the sequence of formation of phases during iron ore sintering (Fig 6). These studies found that the sintering reactions occurred in the FF and consisted of reactions between a fraction of iron ore and the principal flux. This led to the formation of a liquid phase which formed the bonding phase. It has also been that the sintering reactions start within the layer of adhering fines where fine reactive ores and fluxes are in intimate contact. Hence, solid – solid reactions are the first reactions to occur, generating the primary melt. However, large particles are almost inactive during this first stage due to their large reaction area.

Fig 6 Sequence of formation of phases during iron ore sintering

The sintering reactions consist of melt formation and assimilation reactions (Fig 7). A relevant starting point was a pseudo-particle consisting of a large core particle (nucleus) and a coating layer of adhering fines and fluxes. Fig 7 (i) represent the basic structure of pseudo-particles formed during the granulation. The sintering reactions begin within the layer of adhering fines, where fine materials are in intimate contact. With the increase in temperature (at about 1100 deg C), calcium ferrites are the first product to form by solid-solid reactions between hematite and lime. At around 1200 deg C, calcium ferrites decompose and form the initial liquid melt, which can dissolve SiO2 and Al2O3. This stage of the sintering process is schematically represented in Fig 7 (ii). As the sintering process progresses, the liquid melt starts reacting with the nucleus particles, resulting in a dissolution of the nucleus particle and formation of more melt as shown in Fig 7 (iii). The assimilation reaction depends on the properties of both the initial melt and nucleus particle. The more reactive is the melt, the greater is its ability to dissolve the solid nucleus. Similarly, the greater is the reactivity of the solid nucleus, the more is the amount which gets assimilated.

Fig 7 Schematic representation of the sintering of a pseudo-particle

In principle, the sintering reactions involve reactions of fine ores with fluxes resulting in the formation of a melting phase which is used during solid-liquid reactions for the assimilation of coarse ore. The melt which forms during sintering acts as the bonding phase.

During the sintering process, the formation of the melt occurs in the FF where the temperature is higher than 1100 deg C. Then, the melt solidifies to become the bonding phases which make up the majority of other phases within a sinter. The bonding phase is generally consists of the SFCA phase in association with iron oxides and silicates. SFCA is considered to be the most important bonding phase because of its great influence on the properties of sinter.

In the process of sintering the temperature of the sinter mix is increased to achieve its partial melting and to produce a molten material which, during cooling, crystallizes or solidifies into several mineral phases which agglomerate the structure as a whole. The energy for this process is supplied by burning of the coke breeze.

A study to determine the sequence of reactions in SFCA formation has been carried out using a combination of XRD (X-ray diffraction), DTA (differential thermal analysis), and EPMA (electron probe micro analyzer). The first ferrites formation reactions are solid-solid reactions which start in the temperature range of 750 deg C to 780 deg C and end at 1200 deg C, the melting temperature of these ferrites, following the sequence dicalcium ferrite (C2F) to calcium ferrite (CF) to calcium diferrite (CF2) (Fig 6) as per the following equations.

Fe2O3 + 2CaO =2CaO·Fe2O3 at 750 deg C to 780 deg C

2CaO·Fe2O3+Fe2O3 =2[CaO·Fe2O3] at 920 deg C to 1000 deg C

CaO·Fe2O3+Fe2O3 =CaO·2Fe2O3 at 1050 deg C to 1150 deg C

CaO plays an extremely important role during sintering as it combines easily with Fe oxides in the mix to produce calcium ferrites. The melt formation reaction starts at the point of contact between the ore fines and CaO. At the same time, the solid-solid SFCA formation reaction starts at around 1050 deg C and continues in a solid-liquid reaction above 1200 deg C. The presence of Al2O3 increases the stability of SFCA, and lowers the temperature at which these ferrites start to form. Above 1200 deg C, solid-liquid (solid-melt) reactions predominate, with the presence of a molten phase which reinforces the assimilation of material to form ferrite as per the following equation.

CaO·Fe2O3 + Al2O3 + SiO2 =CaO·SiO2·(Fe, Al)2O3

The sequence of SFCA formation reactions is shown in the schematic diagram (Fig 5). Al2O3 is highly reactive and enters the solid dissolution with the C2F, CF and CF2 phases, as indicated in the shaded region of Fig 5. In this study it has been also seen that SiO2 does not react with Fe2O3 or CaO and remains inert until SFCA start to form at temperatures higher than 1050 deg C.

Study has also been done on the formation of 2CaO·Fe2O3 at 1000 deg C from a stoichiometric mixture of Fe2O3 (Fe ore) and CaCO3 (lime stone). Fe2O3 is reduced to Fe3O4 and FeO before the calcination of limestone starts, as a function of the partial pressure of O2, which is determined according to the CO content in the CO+CO2 reducing mixture. The order which is found for the reaction rate of Fe oxide with CaO, for the formation of dicalcium ferrite is FeO -> Fe3O4 -> Fe2O3.

Throughout the process, the Fe oxide can simultaneously be reduced by CO produced in the partial combustion of coke-coal as per the following equation.

2 Fe2O3 + CO =Fe3O4 + FeO +CO2

Fe3O4 can oxidize to Fe2O3. FeO can oxidize to Fe3O4 or Fe2O3, and can initiate with outside energy, low melting point following slag formation reactions.

FeO + CaO =CaO·FeO at 1120 deg C

FeO + SiO2 =SiO2·FeO at 1180 deg C

FeO+CaO+SiO2 =CaO·SiO2·FeO at 1220 deg C

Silica from the iron ore can react with the molten ferrite as per the following equation to form calcium silicates and precipitate hematite or magnetite, depending on the pO2 in the reaction system, together with the silicate formed.

CaO·Fe2O3 + SiO2 =CaO·SiO2 + Fe2O3

The sequence of reactions shown above has been widely studied due to its importance in sintering. In one of the study calcium ferrite (CF) samples and CF + Al2O3 and CF + SiO2 samples have been sintered. It has been shown that the addition of Al2O3 is more effective to dissolve the hematite in CF, and the addition of SiO2 is more effective to raise the CF formation rate. CF2 and CF2 + Al2O3 (3 % to 9 %) + SiO2 (1 % to 7 %) samples have been sintered to prepare SFCA, monitoring the evolution of these processes by XRD. Al2O3 solubility in CF2 at 1250 deg C is 5 % -7 % and SiO2 solubility is 2 % to 4 %. Monoclinic structure CF2 changes to triclinic when it reacts with Al2O3 and SiO2 to form SFCA. The addition of SiO2 at 1200 deg C causes partial decomposition of CF2 into calcium silicates. As the Al2O3/SiO2 ratio increases, formation of hematite decreases and SFCA formation increases. The Fe3+ ion (radius 0.65 angstrom) in tetrahedral centres is replaced by smaller ions (Si4+, 0.40 angstrom and Al3+, 0.54 angstrom), in such a way that the unit cell volume tends to decrease as more Si4+ and Al3+ are added to the CF2.

Processus de fabrication

- Système d'automatisation et de contrôle de l'usine d'agglomération

- Le processus de frittage des fines de minerai de fer

- Introduction aux boulettes de minerai de fer et aux procédés de pelletisation

- Facteurs influençant le frittage et le processus de frittage

- Technologies pour l'amélioration du processus de frittage

- Procédés FASTMET et FASTMELT de fabrication du fer

- Propriétés et qualités de la fonte grise expliquées

- Propriétés et composition de la fonte brute

- Comprendre le processus de fusion du minerai de fer