Procédé de redsmelt pour la fabrication du fer

Procédé Redsmelt pour la fabrication du fer

Redsmelt est un nouveau procédé de fabrication du fer basé sur deux étapes de réduction. Il s'agit (i) de la pré-réduction des matériaux contenant du fer dans un four à sole tournante (RHF) et (ii) de la fusion du fer chaud pré-réduit (DRI, fer à réduction directe). À l'origine, un four à arc submergé (SAF) a été utilisé pour la deuxième étape. Le SAF a maintenant été remplacé par un convertisseur soufflé au charbon et à l'oxygène (réacteur oxy-charbon) connu sous le nom de "New Smelting Technology" (NST). Le RHF réduit les granulés verts fabriqués à partir de minerai de fer, de fines de réducteur et de liants pour produire du DRI chaud et métallisé qui est chargé au NST pour sa fusion en métal chaud.

Le procédé Redsmelt a été conçu pour être composé d'une technologie rentable et respectueuse de l'environnement. Les faits saillants importants du processus sont les suivants.

- Le processus ne nécessite aucun matériel de charge préparé

- Le processus n'a pas besoin d'énergie électrique, car la fusion DRI est réalisée à l'aide d'énergie chimique

- La fonderie a une productivité élevée, ce qui se traduit par un coût d'investissement limité

- Le processus peut utiliser pratiquement tous les résidus générés au cours des différents processus de l'aciérie (y compris les boues et les écailles huileuses), il résout ainsi le problème croissant du traitement des déchets d'acier

- Les gaz d'échappement provenant du réacteur de fusion sont utilisés comme combustible dans le RHF, avec une optimisation de l'utilisation globale de l'énergie. Cela se traduit par une réduction efficace de la consommation d'énergie

Une usine de démonstration Redsmelt avec un processus de réduction par fusion en deux étapes a été construite et testée dans l'usine de Piombino (Italie) pour la production de métal chaud. L'usine de démonstration a été mise en service en 2003. Les deux étapes de production de l'usine de démonstration ont été basées sur la pré-réduction des matériaux ferreux dans un RHF et la fusion du DRI chaud dans un convertisseur oxy-charbon. L'usine a été conçue pour traiter jusqu'à 65 000 tonnes par an de matières premières (sur une base sèche) avec une production nominale de métal chaud de 30 000 tonnes à 35 000 tonnes par an.

La technologie de procédé Redsmelt a été développée pour répondre à la demande croissante d'une alternative de fabrication de fer à faible coût et respectueuse de l'environnement à la voie traditionnelle des hauts fourneaux dans les aciéries intégrées à grande échelle. L'usine avec ce procédé peut être conçue pour une capacité de production de 0,3 million de tonnes par an à 1,0 million de tonnes par an de métal chaud. Le procédé a été principalement conçu pour deux applications de base, à savoir (i) convertir les sous-produits ferreux de l'usine en fonte de valeur, et (ii) produire de la fonte à petite et moyenne échelle (généralement environ 500 000 tonnes par année), afin de correspondre au concept de mini-usine où le métal chaud est utilisé comme substitut de ferraille.

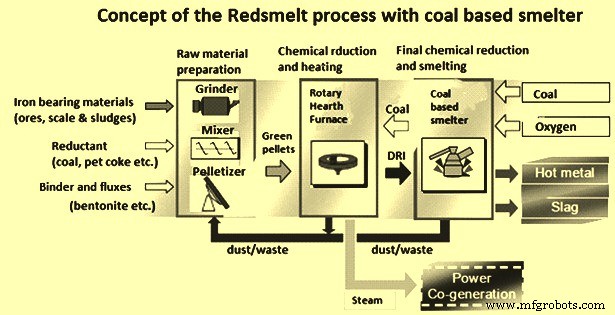

Le concept du processus Redsmelt est illustré à la figure 1.

Fig 1 Concept du procédé Redsmelt

Le processus

Le processus se compose de plusieurs étapes comme indiqué ci-dessous.

Préparation des matériaux – Des matériaux contenant du fer finement broyés et un réducteur à base de carbone, comme le charbon ou le coke de pétrole, sont utilisés pour la préparation des granulés crus. Le procédé de pelletisation nécessite des matériaux dont la granulométrie se rapproche le plus possible de l'optimum soit 80 % en dessous de 100 micromètres et 100 % en dessous de 250 micromètres. Un mélange humide est préparé dans un mélangeur où ces matériaux sont soigneusement dosés avec l'ajout d'eau et d'une petite quantité de liant (bentonite). Le mélange préparé est granulé sur un granulateur à disque avec addition de plus d'eau. Les granulés verts produits sont ensuite criblés pour éliminer la fraction sous-dimensionnée qui est recyclée, tandis que le produit calibré est chargé dans un séchoir à bande métallique.

Séchoir à pellets vert – Les deux objectifs du séchoir à granulés verts sont (i) d'éviter les problèmes de collage au niveau du système d'alimentation RHF, et (ii) d'empêcher la décrépitation des granulés verts dans le RHF. La chaleur nécessaire au séchage des granulés crus est fournie par les effluents gazeux du RHF. Cela se traduit également par une amélioration de l'efficacité énergétique globale du processus.

Four à sole tournante – La sole tournante annulaire est placée dans une chambre de four recouverte d'une voûte de type suspendu. Les parois latérales, le toit et le foyer du RHF sont revêtus de réfractaire pour permettre une température de fonctionnement jusqu'à 1450 deg C. Les granulés verts séchés sont chargés dans le RHF via un alimentateur vibrant et distribués à travers le foyer sous forme d'une couche uniforme d'environ 20 mm (un à trois pellets) sur toute la largeur du foyer.

Le gaz combustible et l'air de combustion sont introduits par plusieurs brûleurs latéraux qui sont regroupés en trois zones de contrôle. Dans chaque zone de cuisson, les débits de combustible et d'air sont contrôlés individuellement par le système de contrôle, afin d'obtenir la température et la composition de gaz souhaitées (CO et O2). Dans les zones 1 et 2, l'air secondaire est introduit par des entrées d'air séparées pour la combustion du CO dégagé par le processus de réduction. Les granulés, après le chargement, sont chauffés rapidement à la température de réduction. Le temps de séjour total varie de 10 minutes à 18 minutes sur le foyer du RHF pour atteindre un degré final de métallisation de 70 % à 90 %. Selon les propriétés des différentes matières premières, la production spécifique du DRI varie entre 60 kg/m² h et 100 kg/m² h.

La chaleur nécessaire au procédé est apportée par quatre sources d'énergie différentes à savoir (i) la combustion du combustible auxiliaire (gaz riche en CO de la cuve du réacteur NST), (ii) la combustion du CO issu de la réduction des oxydes de fer, (iii) combustion des matières volatiles libérées par le réducteur (charbon), et (iv) combustion d'une fraction du réducteur lui-même (épuisement du carbone). L'utilisation de ces sources d'énergie est clairement en concurrence avec le phénomène indésirable de la réoxydation du fer. La conception du RHF vise spécifiquement à optimiser ce système complexe de dynamique des gaz. Il comprend des brûleurs spéciaux et des entrées d'air, pour l'injection d'air de combustion secondaire, capables de régler le degré de turbulence approprié dans chaque zone et à chaque niveau de la chambre du four. Un autre facteur critique qui est nécessaire pour une bonne conception RHF est la nécessité d'un contrôle extrêmement précis de la température sur toute la surface du foyer afin d'obtenir des propriétés mécaniques et chimiques constantes des granulés produits. Le système de brûleur est généralement conçu pour répondre à tous ces objectifs et pour garantir la formation minimale de NOx.

Les pastilles DRI produites sont déchargées via une vis refroidie à l'eau dans une goulotte, puis déplacées par un convoyeur à bande métallique continu (conçu pour le transport DRI chaud) vers le four de fusion. Le convoyeur métallique est fait d'un matériau résistant à la chaleur et enfermé dans un puits étanche au gaz. Les gaz d'échappement sortant du RHF et du sécheur sont rejetés dans l'atmosphère après post-combustion, dilution de l'air, injection d'eau et dépoussiérage à travers un filtre à manches.

Une partie de l'énergie des gaz résiduaires du RHF est utilisée pour sécher les granulés verts. L'énergie des gaz résiduaires est également utilisée pour préchauffer l'air de combustion et fournir de la chaleur pour le séchage des matières premières. Dans les installations à grande échelle, l'énergie des gaz résiduaires peut également être utilisée pour produire de la vapeur par une chaudière de récupération de chaleur.

Four de fusion – Dans le concept original du procédé Redsmelt, un four à arc submergé a été inclus pour la fusion et la réduction finale du DRI. Cependant, dans la démonstration de Redsmelt à Piombino, le four de fusion NST a été utilisé pour la fusion et la réduction finale du DRI.

Le four de fusion NST se compose d'une cuve de réacteur verticale non basculante. Sa partie basse (foyer) est équipée d'un trou de coulée siphon similaire à ceux adoptés dans les mini-hauts-fourneaux ou les cubilots (séparation des scories et de la fonte avec une écumoire). Le DRI chaud est chargé par gravité par le haut par une goulotte refroidie à l'eau, placée au centre de la cuve. Un rideau d'air autour de la pointe de la lance minimise le transfert de DRI directement avec le flux de gaz résiduaire. Les flux sous forme de morceaux sont chargés via un port d'alimentation séparé. Le refroidissement de la cuve du réacteur dans la zone d'interface laitier et métal-laitier est assuré par des éléments de refroidissement spéciaux en cuivre. Le toit de la cuve du réacteur et le conduit d'évacuation des gaz sont constitués de murs d'eau soudés tuyau à tuyau.

Le réacteur de fusion est équipé de deux niveaux de lances latérales (trois lances par niveau) pour injecter de l'oxygène et du charbon. La position et l'orientation de ces lances visent à générer les conditions chimiques et dynamiques des fluides appropriées pour le processus. En particulier, le système est conçu pour améliorer le transfert de chaleur entre la zone d'oxydation supérieure, où se produit la post-combustion du gaz CO, et la zone de réduction, où la réduction directe des oxydes de fer et d'autres réactions endothermiques ont lieu. Les lances supérieures injectent de l'oxygène dans le niveau d'émulsion pour favoriser la post-combustion dans la zone de transition tandis que les lances inférieures injectent de l'oxygène et du charbon dans le bain de métal chaud. Avec cet agencement, l'injection de gaz favorise une turbulence de laitier qui est suffisante pour transporter l'énergie thermique nécessaire de la zone exothermique (post-combustion) à la zone endothermique (fusion) où la réduction directe de FeO a lieu. Du charbon relativement grossier est utilisé pour réduire les pertes de carbone et améliorer la carburation du métal chaud. Le métal chaud produit est coulé dans de la fonte soit dans des moules à sable, soit dans une machine de coulée rugueuse en fonction de la capacité de l'usine.

Le sommet de la fonderie est doté d'un toit refroidi à l'eau pour éviter l'usure du réfractaire due aux températures élevées résultant de la post-combustion. Après cela, un conduit refroidi à l'eau recueille et refroidit les effluents gazeux de la fonderie à la température appropriée pour entrer dans le système de trempe. Le dégagement gazeux est refroidi et nettoyé sans combustion et est envoyé dans un petit réservoir de gaz pour stabiliser sa pression, puis utilisé dans le RHF comme combustible de brûleur.

Système de conditionnement des gaz d'échappement – La ligne de conditionnement des effluents gazeux se compose d'un conduit de post-combustion à revêtement réfractaire, d'un extincteur de gaz avec des pulvérisations d'eau, d'une station de dilution d'air et d'un filtre à manches. En raison de la combinaison des gaz de dégagement RHF et NST dans un système d'aspiration commun, une conception appropriée du système est importante, en particulier le conduit de gaz de dégagement RHF.

Les gaz de dégagement quittent le RHF à une température d'environ 1100 degrés C et ne sont pas complètement oxydés. Il est ensuite acheminé vers un conduit revêtu de réfractaire. Des buses appropriées pour l'injection d'air frais sont situées après l'entrée des gaz de dégagement dans le conduit revêtu de réfractaire afin de brûler des composés comme le CO et de limiter la température en dessous de la valeur à laquelle les cendres volantes commencent à fondre. Les conditions appropriées pour atteindre la combustion complète des gaz de dégagement sont (i) un niveau d'oxygène libre supérieur à 3 %, (ii) un degré de turbulence élevé et (iii) un temps de séjour supérieur à 1 seconde. Les buses d'injection d'air sont réparties de manière homogène le long du conduit afin de minimiser la formation de NOx.

Par rapport aux effluents gazeux sortant du RHF, les effluents gazeux provenant de la fonderie ont une température plus élevée (environ 1 700 deg C) et un degré de post-combustion inférieur, avec pour conséquence une teneur en composés non brûlés (CO+H2 supérieur à 30 %). . Les effluents gazeux de la fonderie sont acheminés vers un conduit refroidi à l'eau, où l'air de post-combustion est injecté. Les paramètres de combustion (temps de séjour, oxygène, turbulence et température) sont les mêmes que ceux utilisés pour le traitement des effluents gazeux RHF.

Le RHF et les gaz de fonderie à une température ne dépassant pas 950 deg C sont ensuite acheminés vers le même quencher, pour réduire la température des fumées à environ 320 deg C. Les buses de type "spill-back" permettent la nébulisation complète des gouttelettes d'eau et un réduction rapide de la température du gaz.

Une cheminée de secours équipée d'une vanne de purge (à ouverture automatique en cas d'urgence) est placée en tête du quencher. L'air de dépoussiérage primaire RHF, primaire de fonderie et secondaire est finalement envoyé à l'usine de dépoussiérage.

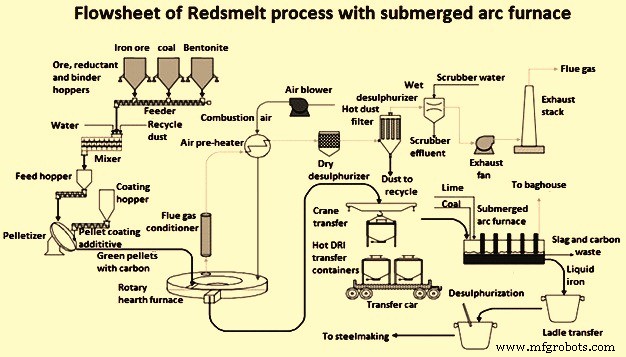

Le schéma de principe du procédé Redsmelt avec four à arc submergé est donné à la Fig 2.

Fig 2 Organigramme du procédé Redsmelt avec un four à arc submergé comme unité de fusion

Processus de fabrication

- Procédé Finex pour la production de fonte liquide

- Processus de fabrication du fer HIsmelt

- Processus HIsarna pour la fabrication du fer

- Technologies pour l'amélioration du processus de frittage

- Chimie de la fabrication du fer par procédé de haut fourneau

- Procédés FASTMET et FASTMELT de fabrication du fer

- Processus CONARC pour la fabrication de l'acier

- Processus de laminage pour l'acier

- Processus de laminage à chaud et à froid