Processus Tecnored pour la fabrication du fer

Processus Tecnored pour la fabrication du fer

Le procédé Tecnored a été développé par « Tecnored Desenvolvimento Tecnológico S.A. » du Brésil et est basé sur un four de réduction à lit mobile à basse pression qui réduit les granulés à froid, porteurs de carbone, autofluxants et autoréducteurs. La réduction est effectuée dans un four à cuve de faible hauteur de conception distincte à des températures de réduction typiques. Le processus produit du métal chaud (fer liquide).

La technologie Tecnored a été conçue et développée pour être un processus de fabrication de fer "sans coke", évitant ainsi l'investissement et le fonctionnement de fours à coke nocifs pour l'environnement, en plus de réduire considérablement les émissions de gaz à effet de serre dans la production de métal chaud.

Le procédé Tecnored utilise une combinaison de soufflage chaud et froid et ne nécessite aucun oxygène supplémentaire. Il élimine le besoin de cokeries, d'usines d'agglomération et d'usines d'oxygène de tonnage. Par conséquent, le processus a des coûts d'exploitation et d'investissement bien inférieurs à ceux des voies traditionnelles de fabrication du fer.

Le procédé Tecnored est flexible en ce qui concerne le type de matières premières contenant du fer et du carbone qu'il peut traiter. La capacité du procédé à fondre soit des granulés soit des briquettes, ou même des charges mixtes des deux, permet d'utiliser une large gamme de matières premières alternatives. Le processus a une bonne productivité et une efficacité énergétique élevée.

Le procédé Tecnored est également revendiqué comme étant adapté à la production de ferro-alliages tels que le ferro-manganèse.

Historique du développement

L'histoire du développement du procédé Tecnored comprend différentes phases avec des objectifs différents, testant une large gamme de matières premières et utilisant des tailles et des concepts de réacteur distincts.

Au cours de la période 1979 à 1985, des activités de développement ont été menées concernant l'utilisation de cendres de pyrite contenant des pastilles autoréductrices comme charge métallique dans les cubilots. Ce concept d'autoréduction a été adapté pour développer le nouveau procédé. En 1985, le concept du four Tecnored a été formulé, y compris les alimentations latérales pour le combustible solide et la post-combustion dans le puits supérieur comme les deux principales caractéristiques de la technologie. En 1985, l'assemblage du premier prototype du four Tecnored a commencé dans la ville de Joinvile située dans l'État de Santa Catarina au Brésil pour expérimenter le processus de réduction à l'échelle de l'usine pilote.

Au cours de la période 1985 à 1990, le développement du procédé a eu lieu dans un petit four circulaire de 400 mm de diamètre, visant à démontrer la faisabilité du concept du nouveau four en plus d'établir les premiers paramètres opérationnels et géométriques. Au cours de cette phase de développement, de bonnes alimentations et coulées continues (jusqu'à 24 h de chauffe continues) ont été réalisées, ce qui a corroboré l'adéquation du concept du four Tecnored. Bien que les résultats obtenus dans cette phase aient été expressifs, plus que la méthode empirique de développement, une meilleure compréhension fondamentale du processus était nécessaire pour décider des prochaines étapes du développement. Par conséquent, pour la conception et la construction d'un four pilote plus grand, une modélisation mathématique très complète du comportement d'une pastille auto-réductrice dans le four Tecnored a été construite.

Au cours de la période 1990 à 1993, le développement du procédé a été effectué dans un four circulaire plus grand de 600 mm de diamètre. Cela a été fait dans le but d'obtenir des campagnes plus longues, une stabilité opérationnelle plus élevée, un ajustement géométrique et opérationnel basé sur la modélisation mathématique et un rendement plus élevé de la post-combustion. Les résultats obtenus au cours de cette phase ont été des périodes plus longues de stabilité opérationnelle en douceur, de contrôle et de maintien du taux d'alimentation de charge, de contrôle de la procédure de coulée de laitier et de métal chaud, d'améliorations de la dynamique des fluides du processus et d'une évaluation précise des conditions thermiques et gazeuses. profil à l'intérieur du four. Cependant, le four de 600 mm approchait de sa limite pour aider au développement expérimental de la technologie et donc, après 3 ans d'expériences, il a été décidé de poursuivre le processus de développement dans un nouveau four pilote plus grand de 1000 mm de diamètre. En outre, la modélisation mathématique du processus au cours de cette période a indiqué que pour obtenir une production plus élevée en plus du plus grand four, pour le maintien d'un chemin de câbles et d'une ingénierie de flamme appropriés sur le four Tecnored, la géométrie du four doit être modifiée de circulaire à section rectangulaire.

Au cours de la période 1994 à 1995, des développements de procédés ont été réalisés en four circulaire de 1000 mm de diamètre. Cela a été fait dans le but de confirmer les paramètres géométriques et opérationnels dans un grand four, en plus de vérifier la limitation croissante des fours circulaires comme indiqué par la modélisation. Les résultats obtenus lors de l'exploitation d'un four pilote circulaire plus grand ont confirmé une stabilité opérationnelle élevée, un bon contrôle du four, une longue durée de campagne, une bonne qualité du métal chaud et du laitier, etc. De plus, le four pilote de 1000 mm de diamètre a confirmé la prédiction de la modélisation mathématique que le four la taille ne pouvait pas augmenter tout en étant circulaire, ouvrant la voie à la création du concept modulaire, c'est-à-dire qu'ayant un four rectangulaire, il serait possible d'augmenter la production en ajoutant des modules supplémentaires tout en gardant une section fixe. Cela a conduit à la décision de construire une tranche modulaire pleine grandeur du four Tecnored de section rectangulaire.

En 1996, les essais du nouveau concept de four ont été effectués à l'aide d'un petit four pilote à une seule tuyère. Les résultats opérationnels obtenus ont corroboré l'adéquation du nouveau concept de sidérurgie basé sur l'utilisation d'agglomérats autoréducteurs. Sur la base des résultats, une tranche modulaire pleine grandeur du four pilote Tecnored a été construite.

Au cours de la période 1997 à 2000, une procédure d'atténuation des risques et des essais de conception assistée du four industriel à l'aide d'une tranche grandeur nature ont été réalisés. Sur la base de cette nouvelle conception rectangulaire, la modularité du four pourrait être exploitée par la construction et les essais réussis du four cellulaire préliminaire. Dans cette phase, des tests continus dans des campagnes d'une semaine dans la tranche modulaire à grande échelle ont été effectués dans plus de 100 tests distincts, totalisant jusqu'à 1000 heures de fonctionnement. Au cours du développement de ces 100 essais, plus de 1 000 tonnes de fonte de haute qualité ont été produites. La qualité du métal chaud était similaire à celle du métal chaud du haut fourneau. L'achèvement réussi de l'étape de l'usine pilote du développement du procédé Tecnored a ouvert la voie à la construction d'installations à l'échelle industrielle pour les usines d'unités de fonte vierge, ainsi que pour les usines de recyclage des déchets miniers et sidérurgiques.

Au cours de l'exploitation, le four Tecnored de l'usine pilote s'est avéré être une méthode nouvelle et très bénéfique pour développer ce procédé métallurgique et les paramètres fondamentaux de conception du four requis pour la première installation opérationnelle ont été déterminés au cours des essais de l'usine pilote. Les tests ont aidé à l'élaboration d'un projet de construction d'une usine de démonstration industrielle (IDP), d'une capacité de 75 000 tonnes par an.

L'IDP est situé dans la municipalité de Pindamonhangaba dans l'État de São Paulo au Brésil. En 2008-2009, la construction de l'IDP a été achevée et les licences d'exploitation ont été obtenues. En 2011, les modifications des périphériques et des accessoires du four Tecnored ont été achevées, le projet de développement des matières premières a commencé et le démarrage du four Tecnored a commencé. Au cours de l'année 2012, l'exploitation du four Tecnored a démarré ainsi que les études de faisabilité pour la construction d'une plus grande usine d'une capacité de 300 000 tonnes par an à Carajas, dans l'État de Para au Brésil.

Le processus Tecnored

Le procédé Tecnored est une nouvelle approche de la technologie sidérurgique qui utilise des agglomérats autoréducteurs liés à froid (pellets ou briquettes), produits à partir de fines de minerai de fer ou de résidus ferreux, ainsi que de fines de coke de pétrole, de charbon, de charbon de bois ou de résidus carbonés. Ces matériaux, mélangés avec des fondants et des liants, sont agglomérés et durcis sur un séchoir, produisant des briquettes/granulés qui ont une résistance suffisante pour les exigences physiques et métallurgiques du procédé Tecnored. Les agglomérats produits sont fondus dans un four à cuve de haute efficacité et de conception unique, connu sous le nom de four Tecnored. Le four Tecnored, en raison de sa faible hauteur de cheminée, utilise des combustibles solides à faible coût, tels que le coke de pétrole vert, le charbon ou les semi-cokes.

La principale caractéristique de ce procédé est qu'il utilise des matériaux relativement peu coûteux tels que des minerais de fer fins ou des oxydes résiduels et des fines de charbon/charbon (ou coke de pétrole) comme réducteur/combustible. Le four Tecnored est le cœur du processus.

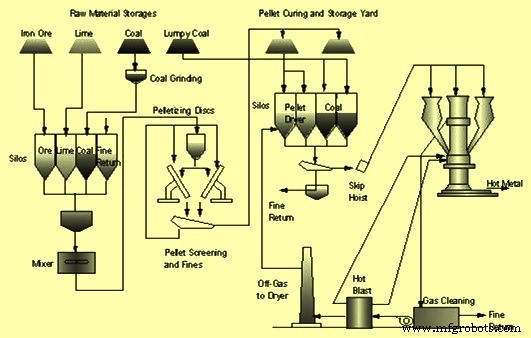

L'organigramme schématique du processus est à la Fig 1.

Fig 1 Diagramme schématique du processus Tecnored

Le procédé consiste à pelletiser des fines de minerai de fer d'une taille inférieure à 140 mesh, des fines de coke d'une taille inférieure à 200 mesh et un fondant tel que de la chaux hydratée d'une taille inférieure à 140 mesh en utilisant du ciment comme liant. Les granulés sont durcis et séchés à 200 degrés C avant d'être acheminés vers le haut du four Tecnored. La pression interne du four est maintenue dans la plage d'environ 0,25 kg/cm2 à 0,37 kg/cm2. Le temps de séjour total de la charge dans le four est d'environ 30 minutes à 40 minutes. Le combustible solide d'une taille allant de 40 mm à 80 mm est introduit dans le four sous la zone de granulés chauds à l'aide d'alimentateurs latéraux. De l'air soufflé chaud à environ 1150 degrés C est insufflé à travers des tuyères situées sur le côté du four pour fournir de l'air de combustion au coke. Une petite quantité de gaz de four est autorisée à s'écouler à travers les alimentateurs latéraux pour être utilisée pour le séchage et le préchauffage du combustible solide. De l'air soufflé froid est insufflé à un point plus élevé pour favoriser la post-combustion du CO dans le puits supérieur. En cas d'utilisation de combustible solide à haute teneur en soufre, un système de nettoyage élaboré des gaz du four est nécessaire afin de respecter les réglementations environnementales. Le métal chaud produit est puisé dans une poche sur un chariot de poche, qui peut incliner la poche pour le décrassage. La fonte liquide est désulfurée dans la poche de coulée et les scories sont ratissées dans un pot à scories.

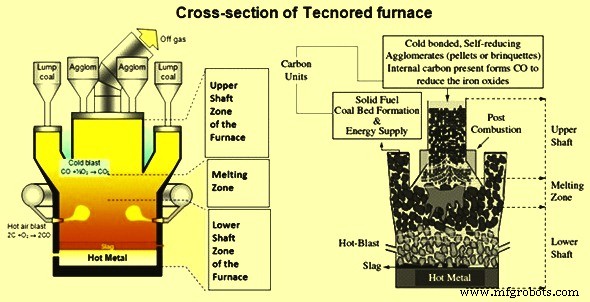

Le four comporte trois zones, à savoir (i) la zone supérieure de l'arbre, (ii) la zone de fusion et (ii) la zone inférieure de l'arbre.

Dans la zone supérieure de l'arbre du four, le combustible solide est chargé dans l'arbre supérieur. La réaction de Boudouard (CO2 + C =2 CO) sur le carburant est évitée ce qui économise de l'énergie. La postcombustion dans cette zone du four brûle du CO qui fournit de l'énergie pour le préchauffage et la réduction de la charge. Aussi à l'intérieur des granulés, les réactions suivantes ont lieu à un rythme très rapide.

FexOy + yCO =xFe + yCO2

yCO2 + yC =2yCO

Dans la zone de fusion, la réoxydation est empêchée en raison de l'atmosphère réductrice dans la charge. La fusion de la charge a lieu sous atmosphère réductrice.

Dans la zone inférieure de l'arbre du four, un combustible solide de faible qualité est chargé. Le combustible solide de qualité inférieure peut également inclure des plastiques mis au rebut et des pneus usagés en raison de la faible hauteur de cheminée du four. Dans cette zone restante, la réduction des oxydes de fer résiduels et les réactions de scorification des matériaux de gangue et des cendres de combustible ont lieu à l'état liquide. En outre, un surchauffage des gouttelettes de métal et de laitier a lieu. Ces gouttelettes de métal et de scories surchauffées coulent par gravité dans le foyer du four et s'y accumulent.

Le procédé utilise deux entrées différentes d'unités de carbone, à savoir (i) le réducteur et (ii) le combustible solide, optimisant la flexibilité du procédé. L'agent réducteur est normalement des fines de charbon mais pratiquement des fines de n'importe quel type de matériau enrichi en carbone peuvent être utilisées. Il est ajouté dans le mélange à partir duquel les agglomérats autoréducteurs (pellets ou briquettes) sont produits. La quantité de fines de charbon requise est établie par un rapport C/F (carbone sur fines de minerai), généralement suffisant pour obtenir une réduction complète de la charge, en fournissant simplement la chaleur nécessaire au processus. Dans l'autoréduction, le CO externe ne joue pas un rôle significatif dans le processus de réduction.

Le combustible solide grumeleux est chargé par des alimentateurs latéraux (pour éviter la réaction de Boudouard de perte de solution endothermique dans le puits supérieur) et est chargé de former le lit de charbon et de fournir la majeure partie de l'énergie requise par le processus. Cette énergie est formée par le vent primaire (C + O2 =CO2) et par le vent secondaire, où le CO amont, généré par la gazéification du combustible solide au foyer, est brûlé (CO + ½O2 =CO2). La figure 2 montre une coupe schématique du four Tecnored, où ces deux caractéristiques importantes sont mises en évidence.

Fig 2 Coupe transversale du four Tecnored

Étant donné que la fonction ultime des deux unités de carbone utilisées dans le procédé Tecnored est différente, il existe des spécifications distinctes de ces deux unités de carbone, non seulement en termes de composition chimique, mais également en ce qui concerne la gamme de taille. La partie combustible solide nécessite un matériau grumeleux, généralement de 40 mm à 80 mm, capable de répondre aux besoins physiques et thermiques requis par les combustibles solides dans le procédé Tecnored.

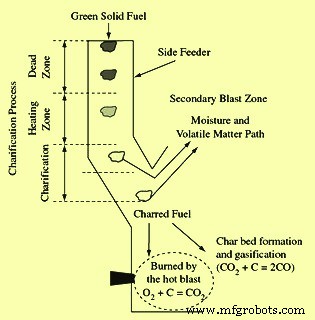

Le combustible grumeleux utilisé dans le four Tecnored est nécessaire pour créer la perméabilité dans le foyer du four pour un écoulement régulier de la phase liquide et gazeuse. Par conséquent, le combustible solide sélectionné pour être utilisé dans le processus, au point final de l'alimentation latérale, après le processus de charification (Fig 3), doit fournir un charbon grumeleux, avec un squelette suffisamment solide pour supporter la charge de la charge. , outre une bonne réactivité pour favoriser un RAFT (température de flamme adiabatique du chemin de câbles) et une géométrie de flamme appropriés. Il doit également pouvoir créer le rapport CO / CO2 souhaité au sommet du lit de carbonisation.

Fig 3 Processus de charification du combustible solide dans le four Tecnored

Cependant, il est assez important de mentionner que la charge mécanique imposée au lit de carbonisation est extrêmement faible, en raison de la productivité volumétrique élevée du four, ce qui se traduit par un four avec une hauteur de cuve inférieure. Cette caractéristique du procédé est l'une des principales raisons qui expliquent la capacité du four à fonctionner sans l'utilisation de coke et permettent l'utilisation de combustibles solides de faible qualité.

Les consommations spécifiques de combustibles par tonne de fonte sont de 250 kg de charbon et 310 kg de combustible solide pour produire de la fonte contenant 3 % à 4,5 % de carbone et 0,2 % à 1,0 % de Si. La température du métal chaud est normalement comprise entre 1 380 deg C et 1 430 deg C.

Processus de fabrication

- Procédé Finex pour la production de fonte liquide

- Processus de fabrication du fer HIsmelt

- Processus HIsarna pour la fabrication du fer

- Technologies pour l'amélioration du processus de frittage

- Chimie de la sidérurgie par four à oxygène basique

- Chimie de la fabrication du fer par procédé de haut fourneau

- Procédés FASTMET et FASTMELT de fabrication du fer

- Processus CONARC pour la fabrication de l'acier

- Processus de laminage pour l'acier