Laminage de l'acier dans un laminoir moderne pour produits longs

Laminage de l'acier dans un laminoir moderne pour produits longs

Le produit long est un nom commun pour (i) les barres d'armature en acier, (ii) les produits en forme de barres d'acier tels que les ronds, les plats, les carrés et les hexagones, etc., (iii) les produits en coupe tels que les angles (égaux et inégaux), les canaux, poutres, tés, profilés spéciaux, etc., et (iv) fils machine. Les usines qui laminent des produits longs sont appelées usines de produits longs. En fonction du produit en cours de laminage, ces laminoirs sont appelés laminoir à barres, laminoir à barres et à barres, laminoir à profilés légers, laminoir à barres d'armature, laminoir marchand léger, laminoir à barres de qualité spéciale (SBQ) et laminoir à fil machine, etc.

La gamme de produits de ces laminoirs se compose généralement de produits façonnés et profilés dont la section transversale est inférieure à la section transversale des produits laminés dans les laminoirs à section moyenne et lourde. Les laminoirs à fil machine produisent des fils machine en acier d'un diamètre de 5 mm à 12,5 mm sous forme de bobines dont le poids peut atteindre 2,5 tonnes. Les qualités des aciers laminés dans ces laminoirs peuvent aller de l'acier à faible teneur en carbone, à l'acier doux, à la teneur moyenne en carbone, à la teneur élevée en carbone et aux aciers micro et faiblement alliés.

La conception du laminoir pour produits longs est nécessaire pour fournir des solutions adaptées aux exigences de performance requises, notamment la production à grande vitesse, les qualités de la microstructure du produit et le temps de changement le plus court d'un produit à un autre produit, etc.

Une grande flexibilité est disponible dans les laminoirs modernes pour produits longs. Ces laminoirs sont normalement des laminoirs continus composés de trois ensembles de cages de laminage, à savoir (i) un groupe de cages de dégrossissage, (ii) un groupe de cages intermédiaires et (iii) un groupe de cages de finition. Le matériau d'entrée pour ces usines est normalement la billette. Un laminoir à billettes peut être combiné avec le laminoir à produits longs par l'intermédiaire d'un four à sole à rouleaux au cas où le matériau d'entrée disponible serait décoloré. De même, du côté du laminoir de finition, le laminoir peut être combiné avec un laminoir à fil afin que le fil machine puisse également être produit à partir du laminoir.

Il y a des exigences croissantes sur la qualité des produits longs ainsi que sur la flexibilité et la rentabilité des usines de produits longs. Cela a nécessité le développement de technologies et de processus nouveaux et innovants. Les laminoirs modernes pour produits longs sont des laminoirs à grande vitesse capables de laminer des barres et des profilés légers de nuances spéciales de qualité de barre et d'aciers mécaniques à des cadences de production élevées, tout en maintenant les investissements et les coûts d'exploitation à des niveaux raisonnables.

Les laminoirs pour produits longs peuvent être conçus pour fabriquer un (i) produit unique tel que des barres d'armature, (ii) des produits en barres, (iii) des produits profilés, (iv) des fils machine en bobines ou (v) des produits multiples qui peuvent consister en diverses combinaisons des quatre premiers types de produits. Certaines tailles de barres d'armature et de produits en barres peuvent être produites sous forme de bobines dans ces laminoirs si nécessaire, tandis que d'autres produits sont produits en longueurs droites. De plus, les produits des moulins peuvent être soit des produits marchands, soit des produits spéciaux de qualité barre.

Les laminoirs pour produits longs peuvent également être conçus comme un laminoir à un seul brin ou un laminoir à deux brins. Dans les laminoirs à deux torons, le laminage dans le groupe de cages d'ébauche a lieu en deux torons et dans ces laminoirs, il y a deux ensembles de cages intermédiaires et de finition où le laminage a lieu en un seul toron.

Dans les laminoirs à barres d'armature, le laminage par fente peut être incorporé. Les laminoirs peuvent incorporer le laminage multi-fentes (MSR), ce qui signifie que deux ou plusieurs barres de renforcement peuvent être laminées simultanément à partir d'une seule billette. Le laminage par fente est généralement utilisé lors du laminage de barres d'armature de plus petits diamètres. Comparé au laminage continu conventionnel à un seul brin, le MSR a réduit le nombre de passes.

Les capacités du laminoir peuvent varier considérablement en fonction des produits à laminer, de la taille et de la qualité des produits, de la taille du matériau d'entrée (section et longueur), de la capacité du four de réchauffage, des vitesses de laminage, de la vitesse de laminage maximale et du nombre d'équipes/jours d'opérations. Les capacités des laminoirs de produits longs peuvent varier de 300 000 tonnes par an à 800 000 tonnes par an. Les laminoirs pour barres d'armature peuvent être conçus avec des capacités de plus d'un million de tonnes.

Les broyeurs modernes de produits longs sont généralement installés à des niveaux plus élevés (environ + 6 m du niveau du sol). Ceci est fait pour que toutes les installations telles que les caves à huile, etc. puissent être installées au niveau du sol pour faciliter l'exploitation et la maintenance.

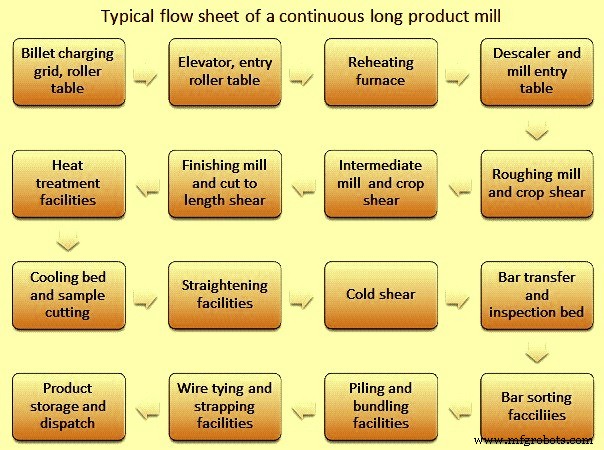

L'agencement du broyeur est très important car les performances du broyeur dépendent beaucoup de son agencement. Il doit y avoir une distance minimale entre les deux équipements. Cependant, il doit répondre aux exigences des procédés technologiques. Le schéma de traitement typique d'un broyeur continu de produits longs est illustré à la figure 1.

Fig 1 Organigramme typique d'une usine de produits longs en continu

Les technologies et équipements de ces laminoirs sont conçus pour améliorer la qualité et les caractéristiques des produits laminés, améliorer les performances et la cohérence opérationnelle. Les laminoirs modernes intègrent des systèmes d'automatisation intégrés aux aspects technologiques et mécatroniques. Il n'y a pas de contrôles manuels et l'intervention humaine dans le processus de laminage est également minimisée. Les niveaux d'automatisation dans les usines modernes sont généralement au niveau 2. Dans certaines usines, le niveau d'automatisation au niveau 3 est également disponible.

Les laminoirs modernes pour produits longs peuvent également être conçus pour le laminage thermomécanique. Le laminage thermomécanique est également connu sous le nom de laminage à basse température et est essentiellement une méthode de contrôle en ligne des propriétés finales du matériau pendant le processus de laminage. Il s'agit d'une déformation de la matière appliquée aux dernières passes du broyeur, dans les gammes de température correspondant à une recristallisation partielle ou à une suppression de recristallisation. Grâce à cela, un produit de qualité supérieure avec des propriétés métallurgiques et mécaniques améliorées peut être obtenu directement au laminoir lui-même simplement en opérant à une température de laminage plus basse. Dès que la recristallisation est supprimée, des phénomènes d'affinage des grains se produisent, entraînant une amélioration des propriétés technologiques du produit final. De plus, la qualité de surface s'améliore considérablement. Les avantages du laminage thermomécanique sont la granulométrie fine, l'évitement de la normalisation hors ligne, l'amélioration de la ténacité à basse température, de meilleures propriétés après traitement thermique pour les aciers de cémentation, un temps de recuit plus court pour l'acier à ressort, une résistance à la fatigue améliorée sur le composant final, une résistance à la traction plus élevée. résistance pour les aciers micro-alliés obtenue directement en ligne, profondeur de décarburation réduite, etc.

Les laminoirs modernes pour produits longs doivent répondre aux exigences suivantes.

- Haute disponibilité de l'usine associée à une productivité élevée et à des rendements élevés.

- Répondant au besoin de faible maintenance.

- Répondre au besoin de réduire la consommation d'énergie.

- Tolérances dimensionnelles étroites.

- Tolérances négatives (en poids de section).

- Aucune variation des dimensions sur toute la longueur.

- Propriétés physiques uniformes.

Les paramètres importants pour le laminage dans le groupe de cages d'ébauche, intermédiaire et de finition dans le laminoir sont la température, le pourcentage de réduction de surface, le temps entre passes (temps entre chaque cage), la déformation réelle et le taux de déformation. Des chiffres typiques pour ces paramètres sont présentés dans l'onglet 1. Étant donné que la section transversale est réduite progressivement à chaque ensemble de rouleaux, le matériel roulant se déplace à des vitesses différentes à chaque étape du laminoir. Un laminoir à fil machine, par exemple, réduit progressivement la section transversale d'une billette de départ (par exemple, 150 mm carré, 10-12 mètres de long) jusqu'à une barre finie (aussi petite que 5,0 mm de diamètre, 1,93 km de long ) à des vitesses de finition élevées (jusqu'à 120 m/sec).

| Tab 1 Paramètres typiques aux étapes de roulement | ||||

| Unité | Ebauche | Intermédiaire | Finition | |

| Plage de température | Degré C | 1000-1100 | 950-1050 | 850-950 |

| Plage de vitesse | m/s | 0.1-1 | 1-10 | 10-120 |

| Plage horaire inter-stands | Milliseconde | 1600-10300 | 1000-1300 | 5-60 |

| Plage de contrainte réelle | 0.20-0.40 | 0.30-0.40 | 0.15-0.50 | |

| Plage de taux de déformation | par seconde | 0.90-10 | 10-130 | 190-2000 |

La qualité dimensionnelle finale du produit laminé est déterminée par les cages de laminage dans le laminoir de finition. La précision dimensionnelle du produit final dépend de nombreux facteurs, notamment les dimensions initiales du stock, la séquence de passage des rouleaux, la température, la microstructure, la qualité de la surface du rouleau, la rigidité du rouleau et du support et les conditions de frottement stock/rouleau.

Équipements d'une usine moderne de produits longs

L'équipement d'un laminoir moderne pour produits longs peut être divisé en catégories suivantes.

- Équipement pour le convoyage du matériel roulant

- Four de réchauffage

- Équipement pour le laminage de l'acier

- Équipement de traitement thermique

- Matériel de cisaillement

- Équipement de refroidissement et de transfert de produit laminé

- Équipement pour l'emballage

- Équipements électriques, de contrôle et d'automatisation

- Équipements et installations auxiliaires

Les billettes sont amenées au niveau de l'usine par ascenseur. Les tables à rouleaux sont normalement utilisées pour le déplacement du matériel roulant dans l'usine. Les rouleaux sont généralement entraînés par un entraînement de groupe.

Les usines modernes de produits longs sont généralement équipées de fours à sole mobile ou à balancier éconergétiques qui sont normalement contrôlés par ordinateur. Ces fours de réchauffage chauffent uniformément les billettes aux températures cibles aux cadences de production requises et sans traces de dérapage et sans points froids. Ces fours sont capables de recevoir des billettes froides ou chaudes comme matériau de charge dans le four. Les fours de réchauffage modernes présentent les caractéristiques suivantes :(i) une qualité supérieure des billettes chauffées, (ii) une meilleure efficacité de chauffage, (iii) une très faible consommation de carburant, (iv) une perte de calamine minimale, contribuant à l'obtention d'un rendement matière élevé, (v) une faible décarburation et donc adapté à une nuance d'acier de qualité supérieure, et (vi) une flexibilité de fonctionnement maximale et de bonnes conditions de travail même à faible productivité. Ces fours ont des taux de réduction de brûleur élevés afin que le four puisse fonctionner avec un minimum de combustible lorsque le broyeur ne tourne pas pour une raison quelconque.

L'équipement roulant se compose de cages à rouleaux, de rouleaux, d'empoises, de roulements, d'entraînements et de guides d'entrée et de sortie. Dans les laminoirs modernes de produits longs, il est courant d'utiliser une série de cages de laminage en tandem pour obtenir des cadences de production élevées. Les cages sont regroupées en étapes de dégrossissage, intermédiaire et de finition. Le dégrossisseur est généralement agencé avec des cages horizontales et verticales. Ces porte-rouleaux peuvent avoir une conception en porte-à-faux ou sans logement. Le broyeur intermédiaire est également généralement agencé avec des supports horizontaux et verticaux de conception sans logement ainsi qu'un dispositif de changement rapide. Dans l'usine de finition, on utilise soit une combinaison de supports horizontaux et verticaux, soit une combinaison de supports horizontaux et convertibles.

Les supports roulants en porte-à-faux sont des supports compacts qui sont utilisés dans une large gamme de tailles pour une variété d'applications. Ces applications incluent (i) les laminoirs à torons simples disposés horizontalement et verticalement, (ii) dans des trains intermédiaires divisés de deux ou plusieurs laminoirs à torons, et en tant que supports de préfinition dans les sections de livraison de fil machine. Les avantages de ces peuplements comprennent (i) de petites fondations; (ii) les cassettes du même type de support sont interchangeables même entre les supports horizontaux et verticaux, (iii) une force portante élevée même avec de petits diamètres, donc parfaitement adaptée aux blocs de fil machine à grande vitesse, (iv) une accessibilité optimale et (v) une rapidité changement de rouleau et de support.

Les cages sans logement (HL) sont normalement utilisées de nos jours dans les groupes de cages d'ébauche et intermédiaires dans les usines modernes de produits longs. La conception modulaire permet l'utilisation des cassettes de support HL dans toutes les configurations possibles telles que la configuration horizontale, verticale, inclinable et universelle. Les tailles de support diffèrent en fonction des dimensions nécessaires des rouleaux et des tourillons, du programme de passage, de la forme de passage ainsi que des caractéristiques de la boîte de vitesses et du moteur. Les principales caractéristiques des supports HL sont la compacité et la rigidité des composants, un faible module de flexion au roulis, un roulement à rouleaux à plusieurs rangées durable avec des cales à alignement automatique sous charge, un équilibrage sans jeu des cales, des poutres à rouleaux conçues pour un réglage simple et précis des guides et des protections etc. Les avantages de ces stands incluent (i) un gain de profondeur et de taille de la fondation (ii) le produit laminé respecte les tolérances de forme et de dimensions requises, (iii) un gain de temps pour les changements de stand au fur et à mesure du changement de rouleau en dehors de la ligne de laminage, (iv) il y a une réduction significative du temps de maintenance en raison d'un nombre moindre de composants et d'une accessibilité plus facile, (v) un réglage automatisé de l'écartement des rouleaux, et (vi) une flexibilité opérationnelle puisque la même unité de support peut être utilisée dans n'importe quel poste.

Le laminoir réducteur (RSM) est une technologie de laminage polyvalente recherchée de nos jours pour le laminoir de produits longs. Il est également connu sous le nom de broyeur de précision. A partir des laminoirs conventionnels existants, il est difficile de répondre aux exigences de tolérances serrées. Ceci ne peut être satisfait que difficilement et au prix d'une perte d'efficacité, notamment en ce qui concerne la perte de temps d'utilisation du broyeur et la baisse des rendements. Parfois, cela n'est pas faisable ou coûte trop cher. Dans les broyeurs d'ébauche et intermédiaires conventionnels, la tolérance du produit fini est principalement influencée par les variations de la section transversale du matériau d'alimentation dans la section de finition du broyeur. RSM tire parti des caractéristiques particulières de la technologie à 3 rouleaux, dans laquelle la propagation lors de la déformation est faible et l'efficacité de la déformation est élevée. Les avantages du broyeur réducteur sont nombreux. RSM est installé dans la ligne de laminage dans le but de laminer n'importe quelle taille de finition souhaitée à des tolérances très étroites. Il est possible d'ajuster chaque écart de rouleau sous charge et cela peut être entièrement automatisé.

Dans les laminoirs de produits longs, des équipements de guidage guident le matériel roulant à l'entrée et à la sortie de la passe de façon à avoir un laminage régulier du matériel roulant. Les équipements de guidage doivent être robustes, précis et stables. Les équipements de guidage des laminoirs jouent un rôle majeur pour assurer la qualité de surface du produit laminé. Les guides doivent être conçus pour la grande variété de tailles et de formes de stocks qui sont normalement rencontrées dans le laminage de produits longs. Dans les laminoirs modernes pour produits longs, les guides à rouleaux sont normalement utilisés à la fois pour les guides d'entrée et de sortie. La conception des guides à rouleaux est basée sur les frottements de roulement et ces guides présentent donc un certain nombre d'avantages par rapport aux guides statiques dont la conception est basée sur le frottement de glissement. Les guides à rouleaux assurent un réglage plus rapide et précis des éléments de guidage par rapport aux guides statiques. Etant donné que le contact du matériel roulant avec le guide s'effectue à travers les rouleaux travaillant sur le frottement de roulement, il devient possible d'augmenter considérablement la résistance à l'usure des éléments de travail (rouleaux) et de réduire la possibilité de défauts de roulement tels que rayures, chevauchements, et des marques de score, etc.

Les rouleaux sont les consommables principaux et très coûteux d'un laminoir. Ils sont utilisés pour laminer l'acier dans le laminoir et leurs performances dépendent de nombreux facteurs, notamment les matériaux utilisés et les charges auxquelles ils sont soumis pendant le service. La conception du rouleau est influencée par les limitations appliquées par la charge de roulement, la résistance au rouleau et le couple disponible pour le roulement. Les types de rouleaux utilisés dans les laminoirs de produits longs sont indiqués dans l'onglet 2.

| Onglet 2 Types de rouleaux utilisés dans les usines de produits longs | ||

| Sl.no. | Type de rouleaux | Dureté de surface (Deg Shore) |

| 1 | Acier forgé 0,75 % C, rouleaux de support d'ébauche | 35 |

| 2 | Acier coulé - 0 à 0,5 % Mo + Ni, Cr, Mn, solide, tenace, résistant à la fissuration au feu | 30-42 |

| 3 | Rouleaux à grain perlitique, Fonte, Robuste et résistant à la fissuration au feu, Rouleaux à torons | 30-38 |

| 4 | Rouleaux de grains spéciaux, amélioration ci-dessus | 35-40 |

| 5 | Acier coulé Adamite, C élevé en solution complète + Ni et Cr, Bonne usure mais nécessite de grandes fluctuations, Rouleaux d'ébauche | 30-48 |

| 6 | Rouleaux refroidisseurs droits C indéfinis, Les fluctuations de température doivent être évitées, Rouleaux de support intermédiaires | 35-40 |

| 7 | Rouleaux à grains en alliage d'adamite, Très bonne pénétration de la dureté, nécessite un contrôle de la température et peut avoir une large gamme de dureté et de résistance, Rouleaux à torons | 35-50 |

| 8 | Rouleaux refroidisseurs droits C, Haute résistance aux changements de température, à la rupture et aux craquelures de surface, Rouleaux de petite section | 55-65 |

| 9 | Amélioration des rouleaux refroidisseurs indéfinis en alliage d'Adamite sur les rouleaux droits C, ovales et de guidage | 55-70 |

| 10 | Rouleaux refroidisseurs indéfinis en alliage entièrement dur, amélioration sur Adamite, par exemple Nironite | 65-85 |

| 11 | Rouleaux refroidisseurs en fonte hautement alliée avec un bon écrouissage, rouleaux de broyage de guidage | 65-90 |

| 12 | Graphite sphéroïdal, rouleaux de dégrossissage de billettes | 55 |

| 13 | Graphite sphéroïdal, Broyeurs à barres. La plupart des peuplements résistent à la fissuration au feu, Rouleaux d'ébauche | 60-65 |

La conception des passes de roulement est une partie essentielle du processus de laminage des produits longs, puisque les produits longs sont laminés entre les rouleaux façonnés dans les laminoirs pour produits longs. La conception du passage du rouleau signifie généralement la découpe de rainures dans le corps du rouleau à travers lesquelles l'acier à laminer est amené à passer séquentiellement pour obtenir le contour et la taille souhaités. L'objectif principal de la conception des passes de laminage est d'assurer la production d'un produit de profil correct dans les limites de tolérance, exempt de défauts, avec une bonne qualité de surface et les propriétés mécaniques requises. De plus, des conditions économiques doivent être atteintes lors du laminage du produit, par exemple, une productivité maximale au moindre coût, une utilisation optimale de l'énergie, des conditions de travail faciles pour l'équipe de laminage et une usure minimale des rouleaux.

Les roulements à rouleaux rencontrent généralement des charges radiales très élevées et des degrés variables de charge axiale lorsqu'ils fonctionnent à vitesse lente à élevée. Les roulements doivent avoir des surfaces de contact, des propriétés de résistance des matériaux, une géométrie interne et des caractéristiques de cage améliorées pour s'adapter à ces conditions de fonctionnement.

Les exigences de base du roulement à rouleaux comprennent (i) une capacité de charge continue élevée, (ii) un faible coefficient de frottement, (iii)) une conception permettant un col roulé large et solide, (iv) une usure minimale, (v) la simplicité et la facilité de entretien, (vi) une grande fiabilité, (vii) une conception permettant une interchangeabilité rapide et facile d'un rouleau à l'autre, (viii) une stabilité de fonctionnement, et (ix) une conception et une fabrication de précision. Les roulements des rouleaux doivent fournir des performances élevées afin de réduire les temps d'arrêt du broyeur.

Les laminoirs modernes pour produits longs utilisent normalement des roulements à rouleaux coniques pour les rouleaux, car ces roulements peuvent supporter à la fois des forces radiales et axiales en raison de la position inclinée des rouleaux. Les roulements à rouleaux coniques à quatre et deux rangées sont utilisés dans les laminoirs.

Au fur et à mesure que la barre progresse dans un laminoir continu où la barre est laminée simultanément dans plusieurs cages, la vitesse de la cage doit être contrôlée pour assurer un laminage sans tension. Les principales méthodes de contrôle de la tension dans le laminoir consistent à utiliser un système de contrôle de la vitesse de laminage sans tension et à surveiller manuellement le courant consommé par chaque moteur lorsque la barre avance dans le laminoir. Une table de boucleur peut être utilisée pour aider à maintenir la barre sans tension entre les supports. La table de looper utilise un rouleau persuasif sous la barre pour créer une boucle. La hauteur de la boucle est surveillée par un détecteur de métaux chauds dans les fentes à l'arrière de la table. Il s'agit d'un boucleur vertical. Des boucleurs horizontaux existent également là où la boucle se forme sur une table plate à côté de la ligne de roulement.

Les équipements de traitement thermique sont généralement prévus pour le laminage des barres d'armature ainsi que pour le laminage des fils machine. En cas de laminage de barres d'armature, la barre quitte la cage de laminoir finale. La barre est rapidement et énergiquement refroidie (trempée) avec de l'eau à travers une courte installation de refroidissement, où elle subit un durcissement superficiel. A ce stade, la couche superficielle est transformée en martensite tandis que le coeur reste austénitique. En cas de laminage de fil machine, le système de convoyeur à refroidissement contrôlé est l'un des équipements importants pour obtenir les propriétés souhaitées du fil machine pour une large gamme de nuances d'acier différentes. La combinaison optimale de la vitesse, de la puissance du ventilateur et de la position du couvercle sur le convoyeur permet un traitement dans une large gamme de conditions, y compris les modes de refroidissement rapide et lent au sein d'un seul système. Cette capacité permet aux laminoirs à fil machine de produire une large gamme d'aciers au carbone et alliés, ainsi que des aciers inoxydables et d'autres nuances spéciales. Pendant le « refroidissement forcé », de l'air est soufflé à travers les enroulements desserrés avec une puissance maximale et des couvercles ouverts pour refroidir les tiges de fil aussi rapidement que possible afin d'obtenir la perlite laminaire. Lors du « refroidissement différé », les boucles de fil machine sont transportées sans ventilateurs, avec le couvercle fermé et à faible vitesse de convoyeur afin de maintenir la température dans une plage donnée le plus longtemps possible. Ceci permet d'obtenir une microstructure ferritique/perlitique du fil machine. Les résultats sont améliorés tout comme les propriétés de la tige laminée. Cela permet la production de plus de nuances dans des conditions directement utilisables, réduisant ou éliminant ainsi les processus en aval, tels que le recuit de sphéroïdisation.

Les cisailles à chaud sont utilisées dans les laminoirs de produits longs pour la coupe avant et arrière, la coupe de galets et la division. Des cisailles à manivelle, rotatives et combinées à différentes plages de vitesse sont généralement utilisées pour optimiser le recadrage avant et arrière, la coupe de galets et la division. Selon les exigences de l'usine, les cisailles peuvent être utilisées avec des rouleaux pinceurs et des cisailles à hacher auxiliaires.

Plusieurs types de cisailles peuvent être utilisés par un laminoir pour couper le produit pendant qu'il roule, à sa sortie de la cage de finition, et pour le cisaillement à froid avant l'empilage ou le bottelage. Selon la forme du produit et la qualité du matériau, des cisailles peuvent être utilisées pour couper l'avant de la barre au fur et à mesure qu'elle passe dans le broyeur. Ce sont généralement des cisailles volantes. Les lames de cette cisaille se déplacent parallèlement à la barre lors de la coupe. Dans le laminage multibrins de barres d'armature, il existe une exigence d'un cisaillement dans le laminoir qui fournit une extrémité avant propre de la barre pour éviter les cailloux au niveau du poste de refendage. Certaines nuances, telles que les aciers au plomb, nécessitent un ébarbage de l'extrémité avant pour empêcher les fissures à l'extrémité avant de se fendre et la barre enveloppant les rouleaux.

Une cisaille à tambour est généralement utilisée pour les produits de forme simple comme les plats ou les ronds. Les lames sont montées sur un cylindre rotatif (ou tambour) et sont réglées à une vitesse de « avance » pour minimiser le « pli » de la barre.

Après le cisaillage à longueur et le refroidissement à température ambiante sur le lit de refroidissement, la barre doit être coupée aux longueurs de vente. Pour la plupart des produits, cela se produit à un cisaillement à froid après le lit de refroidissement. Les produits plus petits sortent du lit de refroidissement par multiples de sorte qu'une rangée de produits est coupée au cisaillement à froid. La taille de la section transversale coupée par une cisaille dépend de son évaluation de la force de coupe maximale. La course de la lame doit être suffisamment grande pour le produit de plus grande hauteur. Le dispositif de maintien du produit doit également franchir cette hauteur, puis se mettre en place pour maintenir le produit stable. Pour les sections structurelles, des lames de cisaillement profilées sont utilisées ainsi que des rouleaux d'entrée profilés ou des plaques de guidage pour aligner le produit sur la forme des lames.

Plusieurs types de lits de refroidissement sont utilisés pour les produits longs. La longue barre de produit qui entre dans le lit de refroidissement glisse sur la première encoche des râteaux. Les encoches initiales assurent un appui continu de la barre sur une coulée dite grille. De longues plaques avec des encoches espacées d'une certaine distance soutiennent la barre après qu'elle se soit déplacée au-delà des pièces moulées de la grille. La barre se déplace à travers le lit de refroidissement (disons de droite à gauche) par le mouvement de plaques alternatives se déplaçant dans un cycle de levage, de déplacement et de rétraction, par l'action de cames excentriques. La répétition de ce cycle déplace les barres au fur et à mesure qu'elles sortent du laminoir. La longueur du lit de refroidissement est déterminée par la longueur maximale des barres de faux-rond, optimisée par les longueurs de vente pour minimiser les pertes de récolte. La largeur d'un lit de refroidissement est déterminée en fonction de la productivité de l'usine (tonnes/heure) et du temps nécessaire au refroidissement.

Les lits de refroidissement de type chariot mobile sont utilisés dans les usines modernes de produits longs. Le but du lit de refroidissement d'une conception à crémaillère mobile est de refroidir uniformément à l'air les barres laminées ou les sections légères et de les transporter de manière progressive depuis l'entrée du lit de refroidissement jusqu'au côté décharge. Les extrémités avant des barres et des profilés légers sont également nivelées du côté de la décharge et un nombre fixe de pièces laminées sont envoyées pour une coupe à longueur finale par cisaillement à froid et mise en botte ou empilage. Le lit de refroidissement de type à crémaillère mobile est normalement d'une conception à balancier. Le mécanisme garantit que les barres et les sections légères sont uniformément positionnées sur les crémaillères. Le lit de refroidissement est généralement conçu en tenant compte de la taille la plus petite et la plus grande des barres et des profilés légers en cours de laminage, livrés à partir de la cage de finition du laminoir, et du temps de refroidissement requis pour les différentes tailles de barres et de profilés légers. La conception du lit de refroidissement de type rack dépend de barres préalablement coupées à des longueurs données, pour les ralentir, pour les transporter transversalement sur une surface de refroidissement en veillant à ce que les barres laminées ou les profilés légers dans une très large gamme de longueurs soient maintenues aussi droites que possible, pour collecter les barres ou profilés légers à l'extrémité de la surface de refroidissement en packs prédéterminés adaptés aux exigences de la cisaille à froid, et les décharger finalement sur une table à rouleaux qui achemine les packs vers la cisaille à froid.

Après refroidissement, les sections structurelles sont généralement redressées dans un redresseur à rouleaux et coupées à la longueur de vente par une cisaille à froid et soit empilées, soit regroupées. En cas d'empilement d'angles, ils sont empilés dans un arrangement deux vers le bas, un vers le haut. Une fois le paquet empilé, il est cerclé et déplacé vers la baie d'expédition.

Un certain nombre de solutions sont disponibles pour la finition des barres et des profilés dans la zone de finition du laminoir. Un broyeur à barres typique comprendrait un cisaillement à froid avec une poutre de jauge tandis qu'un laminoir à profilés aurait une machine à redresser alimentant le cisaillement à froid. La préparation correcte des couches est la clé de la productivité et ceci est réalisé par le système d'alimentation des profilés. Les cisailles à froid de type volant sont également utilisées lorsque les cadences de productions sont élevées à partir du laminoir. Les redresseurs multi-lignes sont utilisés à des taux de productivité élevés. Le concept consiste à redresser les longueurs du lit de refroidissement afin d'avoir moins d'opérations d'alimentation et une meilleure utilisation des entraînements des rouleaux redresseurs. Un alignement et un centrage corrects des barres sous les rouleaux sont essentiels. Les améliorations récentes dans ce domaine sont (i) l'utilisation de l'alimentation automatique des sections vers les redresseurs, (ii) le changement rapide des jeux de rouleaux montés sur un support par chariot, un agencement motorisé de l'écartement des rouleaux, et (iv) l'ensemble de l'unité est monté sur un plate-forme qui peut être déplacée hors de la ligne pour l'entretien sans arrêter la production de l'usine. De plus, afin de pré-aligner la couche de barres sur la table à rouleaux de sortie du lit de refroidissement, un transfert de chaîne et un système d'extraction de type chariot sont généralement fournis de sorte que les barres sortent des supports du lit à la distance centrale requise entre les barres. et maintenu ainsi en le déposant doucement sur la table à rouleaux avec les chariots.

La section de liage et d'empilage du broyeur peut également avoir de nombreuses solutions. Une solution typique consiste en une simple fardeleuse tandis que pour les profilés, les empileurs magnétiques sont la norme. Toutes les opérations sont à mécaniser et à automatiser y compris le retrait des barres courtes ou l'étiquetage en position idéale de lecture des étiquettes. Un soin particulier est normalement apporté à la forme finale des faisceaux, avec une disposition optimale des barres et des profilés. Les gerbeurs peuvent avoir différentes conceptions en fonction des besoins. Pour un empilement précis des sections légères, le système de pendule aérien est utilisé tandis que pour les sections moyennes légères, le système d'empilage avec des aimants en dessous est utilisé.

Le système de comptage de barres se compose d'un comptage automatique de barres qui fonctionne sur un principe optique et d'un système de séparation pour former des faisceaux. Le système de séparation est composé de trois dispositifs de transfert à chaîne fixe entre lesquels le système de comptage est installé. Le dispositif optique, associé à un générateur d'impulsions installé sur le lecteur de transfert à chaîne, effectue le comptage et l'enregistrement de chaque barre en transit sans chevauchement ni double lecture.

Les usines modernes de produits longs disposent de machines de liage et de cerclage pour les paquets et les piles. Ces machines sont conçues pour un fonctionnement continu, les machines de liage utilisent des fils de taille commerciale pour le liage et la tête de la machine est à commande hydraulique. Les machines de cerclage sont actionnées pneumatiquement et utilisent des feuillards en acier commerciaux de différentes largeurs disponibles. Le cerclage peut être réalisé soit par serrage soit par soudure.

Le système électrique du broyeur se compose de transformateurs et d'interrupteurs, de moteurs CC (courant continu) et CA (courant alternatif), de variateurs de vitesse pour les moteurs, de centres de commande de moteurs, de capteurs de terrain, d'instruments et d'actionneurs, de panneaux de commande, de pupitres de commande et de commandes. chaires etc.

L'automatisation du laminoir est prévue pour effectuer un laminage fiable avec un minimum d'interventions humaines. Le niveau d'automatisation de l'usine peut être au niveau 1 ou au niveau 2. Au niveau 1 qui est le niveau de base de l'automate, l'automatisation comprend un contrôleur logique programmable (PLC), des interfaces homme-machine (IHM) pour le fonctionnement et la surveillance, un SCADA (contrôle de supervision et données d'acquisition), ainsi que des ordinateurs de contrôle de processus et de production, le tout dans une topologie centralisée ou distribuée, interconnecté via un bus de terrain et des réseaux locaux (LAN).

L'automatisation du broyeur remplit plusieurs fonctions. Certains d'entre eux sont décrits ci-dessous.

- Pupitre de commande principal, avec mode de fonction de gestion et calcul de la vitesse de roulement.

- Régulation de la vitesse en cascade entre les stands. Le contrôle en cascade utilise le concept de réduction (facteur R) pour calculer la référence de vitesse en cascade du broyeur. Ce paramètre, directement lié aux fondamentaux du roulage, simplifie la configuration et le contrôle de l'opérateur. Pendant la production, le contrôle de la boucle et de la tension ajuste automatiquement le facteur R, garantissant une contrainte minimale du matériau entre les supports.

- Compensation de chute de vitesse d'impact. Le système accélère le support pendant l'enfilage de la tête, réduisant la chute de vitesse lorsque le matériau heurte les rouleaux. Une fois que la barre est à l'intérieur du support, la commande revient à la référence de vitesse de la cascade des broyeurs.

- Contrôle de tension/boucle minimum entre les supports. Le contrôle de la tension/boucle entre les cages réduit la contrainte du matériau le long du broyeur et contribue à améliorer la précision dimensionnelle du produit.

- Contrôle des coupes par cisaillement pour les processus de culture et de coupe. La performance et la précision des cisailles dans un broyeur sont essentielles pour augmenter le rendement et éviter les problèmes lorsque la barre entre dans la cage.

- La détection automatique des galets est généralement conçue pour aider les opérateurs à réagir plus rapidement aux événements inattendus et à suivre en permanence la barre. Si un galet se produit, le système réagit automatiquement pour minimiser les effets en ordonnant aux cisailles en amont de couper les barres existantes empêchant le four d'envoyer une autre billette.

Les équipements auxiliaires dans les usines modernes de produits longs comprennent l'équipement de décalaminage après le four de réchauffage, les rouleaux pinceurs, l'équipement de refroidissement des rouleaux, les installations de changement de rouleau/support, l'équipement de redressement du produit, les installations de découpe, d'inspection et de découpe des échantillons, les installations de lubrification, les installations hydrauliques et pneumatiques, l'assemblage des rouleaux et installations de démontage, installations de tournage des rouleaux, installations de préparation des guides, installations de stockage et de manutention, installations de communication, installations de traitement de l'eau et fosse de pesée, etc.

Processus de fabrication

- Comment fonctionnent les laminoirs dans la sidérurgie

- Principales caractéristiques d'un moulin moderne à barres et à sections légères

- Principales caractéristiques d'un broyeur à fil moderne

- Principales caractéristiques d'un laminoir à chaud moderne

- Processus de laminage pour l'acier

- Traitement de contrôle thermomécanique dans les laminoirs

- Laminage de l'acier dans le laminoir à chaud

- Qu'est-ce que les laminoirs et leurs types?

- Différents types de laminoirs et défauts du métal laminé