Laminage de l'acier dans le laminoir à chaud

Laminage d'acier dans un laminoir à chaud

Les laminoirs à bandes à chaud de nos jours sont soit des laminoirs à bandes à chaud conventionnels, soit des laminoirs à bandes pour le laminage de brames minces. La fonction principale du laminoir à bandes à chaud conventionnel (HSM) est de réchauffer l'acier semi-fini brames (laminées ou coulées en continu) aux températures de laminage, puis de les laminer plus minces et plus longues à travers une série de cages de laminoir entraînées par de gros moteurs et enfin d'enrouler la tôle d'acier allongée pour sa manipulation et son transport faciles. diamètre intérieur de 750 mm sur les bobineuses, avec un diamètre extérieur allant jusqu'à 2 400 mm et avec des limitations de poids de bobine jusqu'à 220 kg par cm de largeur. Le laminoir à bandes à chaud fournit des bobines pour le laminoir à froid, les unités de cisaillement et de refendage de bandes comme ainsi qu'un produit fini à expédier directement aux clients. La plupart des matériaux sont transportés hors de la zone de l'usine par un système de manutention de bobines automatisé vers l'allée de stockage.

Les attributs conférés à la bande par le laminoir à bandes à chaud comprennent la qualité de surface, l'épaisseur, la largeur et le contrôle de la planéité ainsi que le profil de la bande.

Le laminage de brames d'acier dans un laminoir à bandes à chaud se compose de plusieurs sous-processus et à la fin de ceux-ci, le produit final "bobine laminée à chaud" est produit. Les principaux sous-processus sont (i) le chauffage des brames d'acier dans le four de réchauffage, (ii) le décalaminage de la brame chauffée et son calibrage dans la presse à calibrer, (iii) le laminage dans le dégrossisseur et le décalaminage secondaire, (iv) le laminage dans l'usine de finition, (v) contrôler le refroidissement de la bande laminée à chaud et (vi) le bobinage de la bande laminée.

Réchauffement de la dalle

Le four de réchauffage est essentiel au laminoir à bandes à chaud. Les laminoirs à feuillards modernes sont équipés de fours de réchauffage à balancier à la fine pointe de la technologie qui ont remplacé et surpassé les anciens fours de réchauffage de type pousseur. Ces fours de réchauffage sont nominalement conçus pour produire des brames chauffées dans la plage de 250 tonnes par heure à 300 tonnes par heure avec une capacité de produire jusqu'à 25 % de plus par rapport à leur puissance nominale avec un certain sacrifice dans l'uniformité de la température des brames. Le four a besoin d'environ 350 000 kcal de gaz combustible par tonne de brame pour le chauffage de la brame de la température ambiante à une plage de température de 1100 ° C à 1250 ° C. Les brames inspectées selon le programme de roulement sont placées une à la fois sur le table à rouleaux de chargement du four dans le parc à brames et positionnée devant la porte de chargement du four de réchauffage. Lorsque l'espace est disponible dans le four, les bras poussoirs poussent la brame dans le four. Une fois à l'intérieur, les dalles sont soutenues à environ 2,5 m au-dessus de la sole du four par des tuyaux refroidis à l'eau et revêtus de réfractaire appelés «skids». Pour minimiser les points froids ("marques de dérapage") laissés dans les dalles, l'espacement des dérapages change dans certaines conceptions des fours de réchauffage autour des deux tiers du chemin à travers le four. Deux ensembles indépendants de patins, l'un fixe et l'autre mobile, soutiennent à tour de rôle la dalle lorsqu'elle est déplacée dans le four par un sous-châssis massif alimenté par une paire de gros vérins hydrauliques. Selon la conception du four, l'intérieur du four est divisé en plusieurs zones (cinq à dix) pour le contrôle de la température. Les zones de préchauffage et de chauffage brûlent un mélange de gaz combustible et d'air de combustion préchauffé avec les brûleurs sur le toit et sur les parois latérales du four, à la fois au-dessus et en dessous des patins, pour chauffer la dalle presque à sa température de décharge.

La majeure partie du préchauffage de la brame d'acier est réalisée par les gaz d'échappement chauds qui se précipitent devant les brames sur le chemin des récupérateurs. Quelle que soit la chaleur restante dans les gaz d'échappement, l'air de combustion entrant est préchauffé à environ 500 °C à 550 °C dans les récupérateurs. Dans la zone de chauffage, l'acier est principalement chauffé par rayonnement par les parois chaudes du four. Dans la zone de trempage, les tailles et les emplacements des brûleurs sont tels qu'ils maintiennent une température uniforme dans les zones pour équilibrer les points froids dans les dalles.

Les séparateurs réfractaires aident à distinguer physiquement les zones et les capteurs de température à thermocouple dans tout le four interagissent avec les systèmes de contrôle automatique des brûleurs pour maintenir les températures cibles dans chaque zone. Des modèles informatiques complexes calculent la température de sortie ciblée du dégrossisseur pour obtenir une température cible de décharge du four. En estimant le profil de température à travers l'épaisseur de chaque brame dans le four sur une base continue, l'ordinateur aide l'opérateur à sélectionner le taux de production et les points de consigne de zone qui maximisent la production de brames d'acier uniformément chauffées aussi près que possible de la température cible. . Après le début du processus de laminage, lorsque l'acier sort du laminoir d'ébauche, sa température est renvoyée au four, mettant à jour les modèles informatiques et informant l'opérateur du four quant à l'uniformité de la température.

Lorsque la dalle atteint la « porte de décharge » à l'extrémité de sortie du four, et que l'ordinateur a déterminé que la dalle a été suffisamment chauffée, la porte s'ouvre et les bras de l'extracteur atteignent sous la dalle, soulevez-le du patin. supports et retirez-le du four. Le four de réchauffage comporte généralement deux extracteurs. Ces extracteurs peuvent agir indépendamment les uns des autres pour retirer les brames à double charge une à la fois ou en combinaison pour extraire les brames plus longues. La brame chaude est placée sur la table à rouleaux d'entrée qui la transporte dans le dégrossisseur à travers un brise-tartre.

Détartrage et dimensionnement de dalle

Le décalaminage des brames chauffées est indispensable dans le laminoir à chaud pour obtenir une bonne qualité de surface de la bande laminée à chaud. Le fonctionnement du détartrant doit être optimisé afin d'assurer une élimination maximale du tartre et donc un nettoyage amélioré avec un refroidissement minimal de la dalle chauffée.

Après avoir quitté le four de réchauffage, la brame passe à une vitesse allant de 0,15 m/s à 2,0 m/s à travers une unité de décalaminage, une enceinte employant deux paires de collecteurs de pulvérisation. Ces collecteurs de pulvérisation sont de conception simple et facile d'entretien et pulvérisent de l'eau sous haute pression (pression d'eau jusqu'à 400 kg/cm²) sur la dalle pour éliminer la couche de fer oxydé qui se forme à la surface de la dalle dans l'atmosphère riche en oxygène de le four de réchauffage. Ces en-têtes sont généralement équipés de buses avancées pour pulvériser efficacement l'eau. Le détartrant est normalement de conception fermée pour empêcher l'eau de s'échapper et il y a un débit d'eau optimisé à l'intérieur du détartrant. La consommation d'eau pour le détartrage varie de 200 cum/h à 700 cum/h.

Les laminoirs à chaud modernes sont équipés d'une presse encolleuse à la place d'une déligneuse. L'avantage technologique essentiel de la presse encolleuse est qu'en plus d'obtenir une grande réduction de largeur (jusqu'à 350 mm) en un seul passage, elle provoque nettement mieux le formage de la brame en son centre. La presse de dimensionnement de dalles produit des « os de chien » plus plats, ce qui réduit l'étalement et améliore l'efficacité du dimensionnement. La presse d'encollage offre l'avantage distinct d'une plus grande flexibilité dans la production de bandes à chaud. La réduction de la largeur du passage de la presse de dimensionnement permet de normaliser le nombre de tailles dans la coulée continue à quelques largeurs, ce qui contribue à son tour à améliorer la productivité de la machine de coulée continue. Un mode spécial à course courte aux extrémités de la tête et de la queue de la dalle permet de réduire les pertes de récolte et d'augmenter le rendement.

Dégrossisseur et décalaminage secondaire

Dans le laminoir à bandes à chaud semi-continu, le dégrossisseur se compose généralement d'une ou deux cages de dégrossissage dans lesquelles la brame est laminée à chaud de manière réversible. La brame est laminée dans un dégrossisseur 5 ou 7 fois à plusieurs reprises pour atteindre l'épaisseur minimale requise d'environ 30 mm. Le dégrossisseur contient également des rouleaux de déligneuse qui sont utilisés pour rouler le bord de la dalle et le centrer.

Le laminoir à bandes à chaud peut être soit un laminoir haute performance, soit un laminoir compact. La différence entre les deux types de laminoirs est la boîte à bobines qui, dans les laminoirs à chaud compacts, est installée entre le dégrossisseur et le laminoir de finition. Il égalise les températures de la barre de transfert de sorte qu'avec aussi peu que six bancs de finition, des épaisseurs finales de 1,2 mm peuvent être obtenues. L'épaisseur de la barre de transfert que la boîte à bobines peut gérer varie généralement de 20 mm à 40 mm et la vitesse de bobinage est d'environ 5,5 m/sec. La capacité de production d'un broyeur à chaud compact est normalement de l'ordre de 3,5 millions de tonnes par an, tandis que les broyeurs à haute performance peuvent atteindre jusqu'à env. 5,5 millions de tonnes par an.

Un débit élevé pour le HSM demande un nombre minimum de passes dans le dégrossisseur, ce qui est particulièrement important pour le HSM semi-continu. Cela signifie une réduction élevée par passe, ce qui n'est possible qu'avec un excellent comportement au roulis. Il est bien connu que le mordant des cylindres est amélioré avec une teneur en carbure inférieure et une dureté inférieure de la surface de travail des cylindres de travail.

Dans un HSM continu, le dégrossisseur est généralement composé de six cages de laminoirs indépendantes, dont les quatre à cinq dernières intègrent de petits laminoirs verticaux appelés déligneuses. Les brames chauffées sont laminées dans une cage à la fois pour produire ce que l'on appelle des barres de transfert adaptées au laminage de finition. Des buses à jet d'eau à haute pression nettoient le fer oxydé, ou tartre, de la surface en cours de route. Lorsque la barre de transfert sort de la dernière cage de dégrossissage, l'épaisseur du bord d'attaque de la barre est estimée. De même, un pyromètre mesure le profil de température de la barre de la tête à la queue et une caméra spéciale photographie les deux extrémités. En fonction du calibre, de la largeur et de la qualité du produit à laminer, la température moyenne de la barre à sa sortie du dernier laminoir de dégrossissage varie normalement de 1050°C à 1150°C. Ces données sont collectées en prévision du laminage de finition.

Les quatre à cinq derniers dégrossisseurs intègrent chacun des déligneuses pour le contrôle de la largeur. Les laminoirs d'ébauche individuels sont de plus en plus espacés pour s'adapter à l'allongement des barres de transfert à mesure qu'elles sont laminées de plus en plus minces. Aux températures très élevées auxquelles l'acier est laminé dans le dégrossisseur, il est très plastique et « s'écoule » facilement. Par conséquent, au fur et à mesure que la dalle se réduit, la barre a tendance à s'étaler dans le sens de la largeur à ses extrémités. Les déligneuses servent à maintenir une largeur uniforme sur toute la longueur de la barre.

Les exigences de l'usine de dégrossissage en ce qui concerne les propriétés des cylindres de travail pour les cages de dégrossissage sont résumées comme suit.

- Accroche au rouleau élevée basée sur un coefficient de frottement élevé, permettant des réductions élevées par passe sans broutage ni glissement et par conséquent un débit plus élevé avec une perte de chaleur réduite du produit.

- Haute résistance du matériau de la coque contre l'usure, la fatigue thermique et l'oxydation/corrosion, résultant en une usure faible et homogène permettant des campagnes de roulement plus longues et des temps d'arrêt réduits.

- Résistance élevée à la chaleur et aux fissures causées par le feu, ce qui représente un petit réseau lisse de craquelures causées par le feu, empêchant les dommages importants causés par les calages du broyeur.

- Une qualité de surface de rouleau parfaite sur de longs tirages, qui est liée à l'absence de pelage, de formation de bandes et de micro-écaillage pendant une campagne.

- Haute sécurité contre les défaillances des rouleaux générées par tout type de conditions de fonctionnement, y compris les incidents d'usine, les charges thermiques et mécaniques élevées, etc.

Parce qu'une tête carrée est essentielle pour enfiler correctement les laminoirs de finition et les bobineuses, et parce qu'une queue inégale peut abîmer les surfaces des cylindres de travail ou causer des problèmes d'enfilage pour le processus de production suivant, les têtes et les queues de presque tous la barre de transfert sont coupées par une paire de grands tambours en acier, chacun avec une lame de cisaillement s'étendant sur toute sa longueur. La barre rampant le long de la table à rouleaux à environ 30 m/min, des capteurs détectent sa position et sa vitesse afin de temporiser les tambours de cisaillement pour optimiser la quantité de récolte; comme les barres de transfert ont une épaisseur d'environ 30 mm, chaque recadrage supplémentaire signifie des pertes de recadrage assez coûteuses.

Entre la cisaille à récolte et la première cage de laminage du laminoir de finition, il y a normalement un deuxième broyeur de tartre, dont la tâche est l'élimination finale du tartre. Des pulvérisations d'eau au-dessus et au-dessous de la barre de transfert à une pression d'environ 200 kg/cm² décomposent le tartre qui s'est reformé (tartre secondaire), ainsi que tout tartre qui aurait persisté lors des opérations de détartrage précédentes. Le réglage du niveau des rampes de pulvérisation supérieures et des bacs de récupération d'eau permet une adaptation optimale de la barre de transfert manipulée. Grâce à la disposition spéciale des buses, les différents degrés de refroidissement sur la face supérieure inférieure de la barre de transfert sont minimisés.

Après le détartrage secondaire, la barre est pincée par une paire de rouleaux actionnés pneumatiquement pour desserrer mécaniquement tout tartre restant, qui, à mesure que les températures de traitement se refroidissent, devient de plus en plus collant même s'il revient de plus en plus lentement sur les surfaces du encore rouge- acier chaud.

Finition de finition

L'usine de finition de HSM dispose généralement de cinq à sept cages de laminoirs de finition, ce qui réduit l'épaisseur de la barre de transfert jusqu'au calibre requis. La vitesse de laminage est réglée pour permettre à la dernière cage d'effectuer la réduction finale à la température de finition, entre 820°C et 900°C, de manière à obtenir certaines propriétés mécaniques de la bande laminée à chaud. Les laminoirs de finition roulent la barre de transfert en tandem, ce qui signifie que chaque barre est laminée à travers toutes les cages de finition à la fois. L'acier chaud est assez fragile car il est laminé et la tension entre les cages de finition doit être étroitement contrôlée à des niveaux très bas afin d'éviter d'étirer ou de déchirer la bande.

Des ajustements sont effectués si nécessaire pour s'assurer que la bande s'enfile correctement à travers chacune des laminoirs sans faire de boucle et se replier ou s'étirer et se déchirer. La position de chaque rouleau est renvoyée au système d'automatisation sophistiqué de l'usine de finition qui, avec les informations des cellules de charge qui surveillent la force de laminage et de la jauge à rayons X mesurant l'épaisseur finale de la bande, travaille pour ajuster en douceur les espaces et les vitesses des rouleaux pour maintenir un laminage stable de la bande à l'épaisseur nécessaire malgré les variations de température présentes dans chaque barre.

Une fois que la barre est enfilée entre chaque paire successive de laminoirs, un boucleur engage la bande pour surveiller la tension entre les supports. Les boucleurs disposés entre les cages de finition du HSM garantissent un contrôle correct du débit massique et contribuent ainsi au laminage stable de la bande finie jusqu'à l'épaisseur finale de la bande. Les boucleurs sont entraînés par des vérins hydrauliques.

Pour le laminage de la bande ultrafine, des boucleurs avec mesure de tension différentielle sont utilisés pour détecter les différences de tension de la bande entre les côtés entraînement et opérateur qui peuvent être éliminées en faisant pivoter le jeu de rouleaux supérieurs. Des différences de tension mineures contribuent à un dévissage fiable et aident à prévenir les collisions à l'arrière.

La fonction du tensiomètre boucleur est de mesurer la répartition des efforts de traction sur la largeur de la bande ce qui représente un préalable indispensable au contrôle automatique de planéité en ligne. Un tensiomètre est de préférence disposé entre les deux dernières cages.

Les installations inter-cages sont d'une importance vitale pour la production de bandes laminées à chaud avec une qualité de surface optimale. L'équipement important comprend (i) les guides d'entrée et de sortie, (ii) le système de refroidissement des rouleaux de travail, (iii) le dispositif anti-pelage, (iv) le système de lubrification de l'espace des rouleaux et (v) les systèmes de refroidissement et de détartrage inter-stands. L'interaction étroite de toutes ces installations est indispensable pour obtenir un résultat optimal. Les protections latérales avec réglage hydraulique de la largeur garantissent un positionnement exact en un minimum de temps. Les zones de guidage de la bande sont conçues de manière à ce que toutes les pièces d'usure puissent être remplacées rapidement. L'efficacité du refroidissement est améliorée par une sélection et une disposition optimisées des buses.

La combinaison du refroidissement de l'espacement des cylindres, de la lubrification de l'espacement des cylindres et des systèmes de refroidissement améliorés côté sortie réduit la température des cylindres. Il en résulte une couche d'oxyde plus mince sur la surface du rouleau avec moins de décollement du rouleau de travail pour conséquence. La lubrification à l'intérieur de l'espace entre les rouleaux minimise le frottement, permettant ainsi une réduction de la force de roulement de 20 % à 30 %. De cette façon, il est possible de redistribuer la force de laminage pour optimiser le programme de passage et des épaisseurs de bande finales plus fines. De plus, les broutages ou les vibrations dans le support sont évités, ce qui prolonge la durée de vie des rouleaux.

Une profonde transformation métallurgique de la structure cristalline se produit lorsque le matériau se refroidit, ce qui, selon la chimie spécifique du matériau, se situe généralement entre 800 ° C et 850 ° C. De plus, les propriétés mécaniques du produit final réagissent dans une certaine mesure. à la température spécifique à laquelle la dernière passe de réduction est effectuée.

Par conséquent, une température de finition pour chaque produit est spécifiée et l'automatisation du laminoir ajuste la vitesse de la première cage de laminoir de finition en fonction de sa température et de la mesure dans laquelle la barre est censée se refroidir lorsqu'elle traverse chaque cage, afin de permettre la bande sortant des cages de finition pour atteindre la température cible. La dernière opération de travail à chaud est généralement effectuée au-dessus de la température critique supérieure de 787,8 degrés C, ce qui permet à l'acier laminé de passer par une transformation de phase une fois que tout le travail à chaud est terminé. Cela produit un grain uniformément fin et équiaxe dans tout l'acier. Si une partie du laminage à chaud est effectuée sur de l'acier qui s'est déjà partiellement transformé en ferrite, les grains de ferrite déformés vont grossir lors de l'auto-recuit qui se produit lors du refroidissement de l'acier enroulé. Cette condition pourrait limiter l'adéquation de l'acier à certaines applications d'emboutissage sévères.

Étant donné que chaque barre de transfert passe environ une minute dans le laminoir de finition, de la tête à la queue, la température de l'acier entrant dans les cages de finition est nettement inférieure, peut-être 100 deg C, au moment où la queue est laminée par rapport à la tête de ligne. Par conséquent, une fois que les 150 premiers mètres de la bande ont été laminés à la vitesse de filetage et qu'une bobineuse descendante a été enfilée, le laminoir commence à accélérer à une vitesse de « zoom » qui avait été calculée à partir du profil de température de la barre à sa sortie. le dernier dégrossisseur. Des vitesses maximales aussi élevées que 20 m/s sont atteintes par l'automatisation du broyeur cherchant à maintenir la température de finition spécifiée dans tout le produit final. Un pyromètre placé après la dernière cage met à jour les modèles informatiques de l'usine de finition et permet d'ajouter cette température pour enregistrer la qualité de la bande.

Avec les énormes forces de laminage présentes dans un laminoir, il ne suffit pas de régler simplement l'espace entre les cylindres de travail à l'épaisseur souhaitée et de s'attendre à ce que la bande sorte de l'autre côté à cette épaisseur. Avec des forces de laminage dépassant régulièrement 3 000 tonnes dans les premières cages de finition, on peut s'attendre à ce que les carters du broyeur s'étirent jusqu'à 10 à 15 mm après l'entrée de la barre dans la morsure lors du laminage de produits larges, rigides et/ou de faible épaisseur. Lors du réglage des espaces entre les rouleaux pour le filetage, il est essentiel que ce facteur soit compensé dans chacune des cages de laminoir ; pour ce faire, des modèles sophistiqués sont utilisés par l'automatisation de l'usine pour estimer la force de laminage pour chaque barre de transfert dans chaque cage en fonction, entre autres, de l'épaisseur entrante et sortante, de la largeur, de la nuance d'acier et de la température instantanée estimée. Les modèles utilisés par l'automatisation de l'usine sont mis à jour avec les paramètres de laminage et les mesures du produit à chaque fois qu'une nouvelle brame est laminée, optimisant en permanence les configurations d'automatisation des usines. La qualité du produit et le rendement de production bénéficient de la planification de produits avec un calibre et une qualité similaires pour rouler successivement, permettant à l'automatisation de déployer le modèle de roulement le plus récemment utilisé.

En plus de la mesure dans laquelle les cages de laminoir s'étirent sous les charges roulantes, les rouleaux fléchissent ou se plient sous la charge car ils sont écartés au milieu par la bande mais sont soutenus aux extrémités par les roulements. Cette déflexion est à l'origine de l'attribut de bande communément appelé bombement. Le bombé de la bande est initié dans les laminoirs à dégrossir et se poursuit à travers chaque cage de laminoir successive. Le bombé de la bande est mesuré à l'extrémité de sortie des laminoirs de finition par une seconde jauge à rayons X à balayage qui effectue des va-et-vient sur la largeur de la bande au fur et à mesure que l'acier est laminé. L'épaisseur qu'il mesure est comparée à l'épaisseur mesurée par les rayons X primaires surveillant la jauge de ligne centrale sur toute la longueur de la bande et la différence est ensuite tracée comme un enregistrement de la qualité du produit. En règle générale, le HSM produit un matériau avec une couronne comprise entre 0,025 mm et 0,075 mm en fonction d'un certain nombre de facteurs, notamment le calibre, la largeur et la qualité du produit fini.

Les opérateurs de n'importe quelle cage à rouleaux ont un degré de contrôle sur la forme de l'espace entre les rouleaux en ajustant les vis vers le bas pour augmenter ou diminuer la force de roulis présente dans cette cage, influençant le degré auquel les rouleaux fléchissent. Les quatre dernières cages de finition intègrent généralement un cintrage hydraulique des cylindres de travail pour donner aux opérateurs un contrôle supplémentaire sur la forme de l'espacement des cylindres chargés. Les opérateurs ajustent le cintrage des cylindres de travail dans ces cages pour influencer le bombé du produit final. Le cintrage des cylindres de travail dans la cage de finition finale est utilisé exclusivement pour créer une forme d'espace entre les cylindres qui correspond au profil de la bande sortant de l'usine de finition précédente pour produire un produit final plat.

Les technologies incorporées dans un laminoir à bandes à chaud moderne pour améliorer la qualité du produit sont (i) le contrôle automatique de la jauge, (ii) le contrôle automatique de la largeur, (iii) le cintrage des cylindres de travail, (iv) le bombé à variation continue (CVC), (et v ) compensation d'excentricité de roulis. CVC est un moyen de modifier le profil de la bande en utilisant des rouleaux avec un profil. L'écart entre les rouleaux peut être modifié par déplacement axial des rouleaux. La technique CVC est également connue sous le nom de technique de déplacement de roulis. La technique CVC a une dynamique plus lente mais une plage plus large que le cintrage au rouleau de travail. Étant donné que le CVC et le cintrage de travail se complètent, les deux techniques sont normalement utilisées dans les laminoirs à chaud modernes.

Au cours des dernières années, il y a une demande croissante sur le profil, l'épaisseur, la planéité et la surface de la bande à chaud. Pour répondre à cette demande, la technologie CVC a été mise à niveau. Les améliorations concernent à la fois l'équipement mécanique et le modèle de processus.

Contrôler le refroidissement

Après avoir quitté les laminoirs de finition, la bande est transportée par un grand nombre de rouleaux entraînés individuellement à travers quatre à 12 rangées de jets d'eau à basse pression et à grand volume qui refroidissent la bande chauffée au rouge à une température d'enroulement spécifiée entre 400 deg C et 900 degrés C et dans les enrouleurs vers le bas. Les guides latéraux de chaque côté de la table de sortie cherchent à maintenir la tête de bande pointée vers les enrouleurs ; la dernière section de guides devant chaque enrouleur s'ajuste pour correspondre à la largeur de la bande et dispose d'un système de fermeture rapide pneumatique qui permet à l'opérateur de centrer la tête de bande au début de l'enroulement.

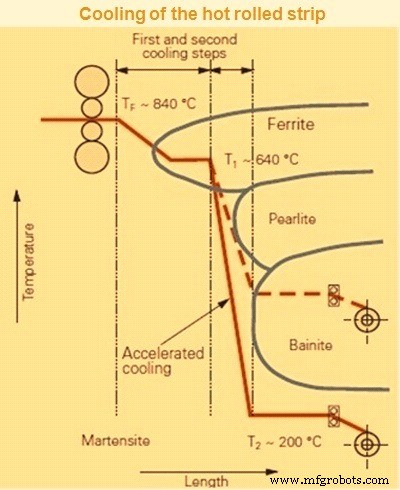

D'un point de vue métallurgique, la température de bobinage est critique pour les propriétés de l'acier laminé à chaud, car la bobine se refroidit de cette température à la température ambiante en trois jours. Essentiellement un traitement thermique comparable au recuit, les contraintes conférées à l'acier lors de la réduction de l'épaisseur de la brame jusqu'au calibre de la bande chaude ont la possibilité, lorsque la bobine refroidit, de les soulager. Bien que l'acier recristallise continuellement lors du laminage à chaud, des réductions d'épaisseur parfois supérieures à 99 % et intervenant en moins de dix minutes sollicitent considérablement l'acier; La température de bobinage est spécifiée par les métallurgistes du produit pour exploiter et manipuler ces niveaux de contrainte à la recherche de propriétés mécaniques optimales. Le refroidissement de la bande laminée à chaud après son laminage dans la dernière cage de finition est représenté sur la figure 1.

Fig 1 Refroidissement de la bande laminée à chaud

La zone de sortie située entre le laminoir finisseur et la bobineuse du laminoir à bandes à chaud est nécessaire au transport de la matière et à la mise en température de la matière, et donc à l'obtention des propriétés mécaniques. La sélection des espacements des rouleaux en fonction de la plage d'épaisseur de bande garantit un transport fiable, en particulier de la tête de bande.

En coopération avec un modèle de refroidissement très efficace, le système de refroidissement laminaire disposé dans cette zone assure la température de bobinage souhaitée ainsi que le refroidissement afin d'obtenir les propriétés mécaniques souhaitées du stock laminé.

La combinaison du système de refroidissement laminaire et du système de masquage des bords empêche un refroidissement excessif des bords de la bande, minimisant ainsi les différences de contrainte sur la largeur de la bande. En conséquence, la planéité de la bande à froid est améliorée.

Le produit vendu comme laminé à chaud et laminé à chaud décapé et huilé pour être découpé au laser par un client est enroulé à des températures relativement élevées pour essayer de détendre l'acier autant que possible afin que les pièces coupées de la bobine restent à plat même après que les contraintes résiduelles se sont résolues autour de la configuration de la pièce. À l'inverse, le bobinage à une température relativement froide permet aux nuances d'acier de qualité physique de conserver des niveaux de contrainte interne plus élevés et limite la taille des cristaux individuels et des carbures qui se forment à l'intérieur et entre les cristaux; chacun de ces facteurs contribue à des niveaux de résistance plus élevés dans la bande laminée à chaud finie.

Le refroidissement de l'acier à 200 degrés C alors qu'il se précipite à des vitesses allant jusqu'à 20 m/sec nécessite d'énormes quantités d'eau, de sorte qu'un grand nombre de 152 têtes de pulvérisation, à vannes individuelles et contrôlées par le système d'automatisation, trempent l'acier du haut et du bas avec rideaux d'eau. L'ordinateur estime, sur la base de la vitesse de fil de la bande et de la température de finition cible, la quantité d'eau nécessaire pour refroidir la tête de ligne, et la précision de cette estimation est confirmée par un pyromètre devant les enrouleurs. Comme un ajustement au nombre de pulvérisations utilisées est nécessaire, l'ordinateur active et désactive les pulvérisations pour atteindre la température ciblée sur toute la longueur de la bobine. Étant donné que les laminoirs de finition accélèrent une fois que la bobineuse est enfilée pour continuer à atteindre la température de finition, de plus en plus de pulvérisations sont activées au fur et à mesure que l'acier est laminé afin de compenser le temps réduit qu'il passe sur la table de sortie.

Jusqu'à 300 mètres cubes d'eau sont pompés chaque minute dans le HSM pour refroidir les bandes laminées de finition, les patins de four, les rouleaux de laminage et les composants de la bobineuse, et pour détartrer les barres de transfert. Toute l'eau est recyclée via un système de fosses de collecte de tartre/boues, via le système de refroidissement laminaire et renvoyée vers l'une des deux tours de refroidissement dédiées.

Enroulement

L'opération de bobinage commence par une paire de rouleaux pinceurs qui attrapent la tête de bande et établissent une tension à travers la table de sortie et vers les laminoirs de finition. La tête de tête est déviée par une porte jusqu'au mandrin associé à la bobineuse et est guidée autour du mandrin par des rouleaux d'enrubannage actionnés pneumatiquement reliés par des tabliers.

Un guide d'entrée réglable hydrauliquement prévu à l'extrémité terminale de la table de sortie sert à centrer la bande avant qu'elle n'entre dans la station d'enroulement. La bande défilant à la vitesse de laminage de finition est saisie de manière fiable par l'unité de rouleau pinceur et dirigée sur le mandrin de la bobineuse. Un rouleau de maintien sur le côté entrée de l'unité de rouleau pinceur empêche la bande (en particulier la bande de gros calibre) de gonfler devant le rouleau pinceur.

Une fois que la tête est tout autour du mandrin, des tours commencent à se former autour du mandrin, repoussant les rouleaux d'emballage. Une fois que la tête est fermement saisie et que le frottement et la tension empêchent les enroulements d'acier de glisser par rapport au mandrin, les rouleaux d'emballage se dégagent de la bobine d'acier en croissance. Après que les queues de bande sortent du laminoir de finition, les rouleaux pinceurs continuent de maintenir la contre-tension pour empêcher la bobine de se défaire; avant que la queue de la bande ne soit tirée à travers les rouleaux pinceurs, les rouleaux d'emballage sont réengagés. Un chariot à bobine hydraulique se met en place sous la bobine et, après s'être levé pour supporter le volume de la bobine, détache la bobine du mandrin et la place en position pour le transport vers la machine de reliure et d'étiquetage automatique.

Compte tenu de la large gamme dimensionnelle des bandes laminées à chaud d'épaisseurs de 1,5 mm à 20 mm, de largeur de 750 mm à 2200 mm ainsi que des conditions et des coûts de maintenance de la station de bobinage, un bobinoir à trois ou quatre rouleaux offre un grand nombre d'avantages pratiques.

Processus de fabrication

- Nuances d'acier laminé à chaud

- Décapage de bandes laminées à chaud en acier au carbone dans des lignes de décapage

- Fours de réchauffage et leurs types

- Principales caractéristiques d'un laminoir à chaud moderne

- Processus de laminage pour l'acier

- Bases du laminage de l'acier

- Matériaux nécessaires à la production d'acier dans un four à oxygène basique

- Un guide rapide de la ligne de refendage de bandes d'acier

- Processus de laminage à chaud et à froid