Mesures correctives et durée de vie d'un haut fourneau

Mesures correctives et durée de vie d'un haut fourneau

Le coût de reconstruction ou de regarnissage d'un haut fourneau (BF) est très élevé. Par conséquent, les techniques pour prolonger la durée de vie des campagnes BF sont importantes et doivent être poursuivies très activement.

Les grands BF ont généralement une sortie de campagne légèrement plus élevée par unité de volume. Cette différence est due au fait que les BF plus grands sont généralement de conception plus moderne et sont bien automatisés. Étant donné que la viabilité d'une aciérie intégrée dépend d'un approvisionnement continu en métal chaud (HM), ce qui, dans une usine avec un petit nombre de grands BF, accorde une grande importance à la longue durée de vie de la campagne.

Les techniques de prolongation de la durée de vie de la campagne BF relèvent des trois catégories suivantes.

- Pratiques opérationnelles :le contrôle du processus de BF a un effet majeur sur la durée de la campagne. BF doit être utilisé non seulement pour répondre aux besoins de production mais aussi pour maximiser sa durée de vie. Il est donc nécessaire de modifier les pratiques opérationnelles au fur et à mesure que la campagne progresse et en réponse aux zones problématiques pour maximiser la durée de vie de la campagne.

- Mesures correctives :une fois que l'usure ou les dommages affectant la durée de vie du BF deviennent évidents, des techniques de réparation technique doivent être utilisées ou développées pour maximiser la durée de vie de la campagne.

- Conceptions améliorées :à mesure que des matériaux et des équipements améliorés sont développés, ils doivent être intégrés dans les futures reconstructions afin de prolonger la durée de vie des zones critiques du BF, là où il est rentable de le faire.

Des mesures correctives pour améliorer la durée de vie de la campagne du BF sont discutées dans cet article. Les mesures qui sont normalement adoptées pour améliorer la durée de vie de la campagne de BF sont décrites ci-dessous.

Réparations à froid et réparation par gunitage

L'ouvrage en briques réfractaires empilés est généralement exposé à une usure mécanique dans la partie supérieure et également à une usure thermique et chimique dans la partie inférieure du BF. Pour assurer un fonctionnement stable du BF tout au long de sa durée de vie, il est nécessaire que le profil de revêtement de cheminée du BF soit maintenu dans un état équilibré dans le sens circonférentiel.

Le regarnissage intermédiaire (rebriquetage) de la zone de la cheminée est effectué après le soufflage du BF. Cela prend du temps, mais prolonge la durée de vie de la campagne BF qui est normalement de plus de 5 ans avec des pratiques d'exploitation normales.

La cheminée et la zone bosh peuvent être gunnitées avec des bétons à base d'alumine en adoptant la pratique du gunniting à froid, ce qui signifie le refroidissement complet du BF et la construction de l'échafaudage à partir duquel les opérateurs de gunitage peuvent effectuer le travail de gunitage. Cependant, ce processus prend du temps. Afin de réduire le temps d'arrêt, un système de tir télécommandé a été développé.

Avec l'aide du système de gunitage télécommandé, les réparations avec des bétons à base d'alumine peuvent être effectuées à la fois dans les zones de cheminée et de bosh en utilisant une télévision en circuit fermé pour surveiller le travail. Ce système élimine la nécessité pour les ouvriers d'entrer dans un four chaud. L'arrêt total nécessaire pour l'application des bétons sur les zones de fourrage et de cheminée du BF en utilisant cette technique de gunitage télécommandé n'est que de quelques jours. Le nombre de jours dépend de la taille du four, de l'ampleur du gunitage nécessaire et de la quantité de travaux préparatoires effectués.

Le dispositif de gunitage télécommandé est suspendu à une poutre en porte-à-faux par des câbles et inséré à travers une porte sur le côté de la pile près du sommet BF. Il est ensuite positionné au centre du BF à l'aide d'un portique. L'opérateur de gunitage utilise un pistolet réfractaire à alimentation continue pour appliquer un mélange de matériau monolithique et d'eau sur la paroi du BF à une distance uniforme et à partir d'un angle constant de 90 degrés. Le mécanisme de gunitage peut être tourné à 360 degrés et peut être relevé et abaissé pour permettre à l'opérateur d'atteindre toutes les parties de la pile. Au fur et à mesure que chaque révolution est terminée, le dispositif de gunitage est simplement élevé au niveau suivant. L'opérateur peut arrêter la rotation pour guniter davantage dans les zones fortement érodées. L'unité est normalement équipée de feux pour améliorer la visibilité de l'opérateur.

L'avantage de cette technique est que le reprofilage du BF peut être réalisé en quelques jours d'arrêt contre un grand nombre de jours nécessaires pour le gunitage à froid. Comme l'équipement est commandé à distance depuis une plate-forme située à l'extérieur du BF, il n'est pas nécessaire d'attendre que le BF refroidisse avant de commencer les réparations de gunitage.

Avant l'opération de gunitage, le nettoyage de la cheminée et l'élimination des grosses croûtes est un préalable important. L'élimination des matériaux réfractaires en vrac et/ou des accrétions peut être effectuée par jet d'eau et le nettoyage de la cheminée peut prendre environ 10 à 15 heures. Pendant le gunitage, le rebond du matériau doit être contrôlé. Le matériau de rebond doit être fondu après le démarrage du four. Faire fondre un matériau à fort rebond peut poser plusieurs problèmes à l'opérateur BF.

Lorsque la procédure de gunitage est terminée, le BF est normalement séché par soufflage contrôlé de vent chaud à basse température à travers le BF. La température du gaz de tête est progressivement portée à environ 400 degrés Celsius en augmentant la température du vent chaud. L'objectif est d'élever la température à 150 mm à l'arrière du matériau appliqué à 120 degrés C pour chasser l'humidité provenant de l'opération de gunitage. Si cela n'est pas fait, pendant le chauffage rapide après le démarrage du BF, il peut y avoir un écaillage massif.

La durée d'arrêt de ce robot gunniting dépend de la taille du BF et de l'étendue du gunniting nécessaire et normalement, elle est comprise entre 4 et 8 jours. La durée de vie des réfractaires gunnités varie et dépend de plusieurs facteurs. Pour un BF qui fonctionne à des niveaux de productivité élevés après des réparations gunnitées et sans arrêts fréquents, la durée de vie prévue des réfractaires gunnités peut être de l'ordre de 9 à 15 mois.

La durée de vie des réparations gunnitées peut être prolongée par l'ajout d'accessoires à l'enveloppe du four. Dans la méthode de gunnitage à cadre hexagonal, un cadre en acier avec des grilles hexagonales est fixé à la coque, où le revêtement en brique est très usé, et un réfractaire coulable est gunnité sur le cadre à une épaisseur de 150 à 200 mm pour reconstruire le revêtement. L'avantage de cette méthode est que le béton peut être entièrement gunitisé jusqu'à l'arrière des grilles et que le béton gunnité a une résistance élevée. La méthode de gunitage à cadre hexagonal devrait prolonger la durée de vie du revêtement de la pile supérieure sous de faibles charges thermiques. L'installation de tuyaux de refroidissement dans la cheminée supérieure peut également apporter un soutien supplémentaire au réfractaire gunnité.

Refroidissement amélioré

Un refroidissement amélioré dans les zones critiques des parois BF est un moyen de promouvoir la prolongation de la durée de vie de la campagne BF. Une zone critique est le trou de coulée dans un haut fourneau. Dans certains BF, une unité de réfrigération (un refroidisseur) est utilisée pour refroidir l'eau pompée vers les douves directement sous le trou du robinet (la zone où le carbone est le plus usé). La température de l'eau de la douelle est réduite à environ 5 degrés C par rapport aux 30 à 35 degrés C normaux sans l'utilisation d'eau réfrigérée. Cette eau réfrigérée permet une accumulation plus rapide et un crâne plus épais dans cette zone. En conséquence, l'épaisseur de la couche de solidification dans le foyer augmente et la température de la brique de carbone diminue en conséquence.

Un système de refroidissement sous le foyer est parfois utilisé en cas de tendance à l'augmentation de la température dans le fond du foyer. Des tuyaux de refroidissement sous le foyer à un espacement souhaité de 500 mm sont installés au BF lors des arrêts planifiés. L'eau de recirculation est passée à travers ces tuyaux pour extraire la chaleur. Cela contribue à la chute brutale de la température locale. Un système de refroidissement pour refroidir la température de l'eau de recirculation est également parfois utilisé pour rendre l'extraction de chaleur plus efficace.

Pour améliorer davantage la durabilité du revêtement de la pile supérieure, une méthode dans laquelle des pièces moulées en fonte refroidies à l'eau sont installées a été développée. Les pièces moulées en fer refroidies à l'eau sont installées de telle manière qu'elles sont exposées dans le BF, et un réfractaire coulable est coulé dans l'espace entre le revêtement en brique usé et les pièces moulées en fer refroidies à l'eau. Les pièces moulées en fonte refroidies à l'eau peuvent mieux résister aux variations de charge thermique que les réfractaires. Des pièces moulées en fonte refroidies à l'eau sont installées dans certains BF dans la partie supérieure du puits du BF pour prolonger la campagne.

Les éléments de refroidissement cylindriques (connus sous le nom de refroidisseurs de cigares) sont également utilisés comme ancre réfractaire refroidie à l'eau ou insert de douves pendant les réparations correctives des BF pour la prolongation de la durée de vie de la campagne. Les refroidisseurs de cigares offrent également des alternatives rentables pour prolonger la durée de vie des nouveaux revêtements réfractaires, qu'ils soient installés lors du regarnissage, des réparations ou dans de nouveaux fours. Outre l'installation de tels refroidisseurs dans un BF nouvellement regarni et en tant qu'ancrages réfractaires, leurs configurations de plaque de montage incluent des orifices d'injection de coulis intégrés pour réduire les coûts et le temps d'installation. De plus, des refroidisseurs cylindriques jumeaux spéciaux peuvent être montés sur une bride ou une plaque commune contenant un tel orifice d'injection intégré. Cette unité double peut ensuite être installée à n'importe quel endroit de la cheminée de la fournaise qui nécessite un scellement, sans qu'il soit nécessaire de percer des trous dans la cheminée et de souder les buses de coulis en place. Des refroidisseurs cylindriques peuvent également être utilisés pour rétablir le refroidissement dans les douelles défaillantes. Les refroidisseurs sont insérés à travers la coque dans des ouvertures qui sont prévues dans la douve. Ces ouvertures peuvent être percées ou être découpées à l'eau à haute pression. Le modèle d'emplacement et la taille des refroidisseurs dépendent de la configuration réelle des douves et de l'emplacement des tuyaux coulés, des boulons de montage et des raccords de tuyauterie.

Injecter et souder la coque BF

Le jointoiement de la coque BF est une technologie bien connue pour favoriser une longue durée de vie de la campagne. Le scellement du foyer BF, c'est-à-dire l'injection de matériau réfractaire plastique à travers la virole depuis l'extérieur, est réalisé (i) pour remblayer suite à des réparations, (ii) pour contrer les fuites de gaz dans la zone du trou de coulée, (iii) dans zones" de la paroi du foyer, et (iv) en cas d'augmentation de la température dans la paroi du foyer.

Lors de l'exécution du scellement dans la zone du foyer, les tuyères et les coudes doivent être fermés. Étant donné que le matériau de scellement s'écoule bien, il suffit de régler la pression d'injection à 5 kg/cm². Cela empêche tout résidu de brique dû à l'accumulation de la pression du coulis d'être poussé dans le BF. La coque BF doit être refroidie pour éviter une vaporisation trop rapide des plastifiants et la formation de fissures qui en résulte. Des masses sans eau sont normalement utilisées.

Le soufflage de gaz du trou de coulée est causé par une combustion insuffisante de la masse en raison de la conductivité thermique élevée des briques SiC utilisées dans cette zone et par la détérioration du mortier utilisé entre la brique et la coque. Pour empêcher le soufflage du gaz, des contre-mesures d'amélioration sont pratiquées. Ces contre-mesures sont données ci-dessous.

- Injection de goudron et de résine à travers la coque BF autour du trou de coulée pour obturer le passage de gaz.

- Écrasement de l'intérieur du trou du robinet. Afin d'intercepter le passage du gaz à travers les joints de brique des trous de robinet, un enfoncement d'un matériau de type résine est généralement effectué.

- Injection de résine dans le trou du robinet pour intercepter le passage du gaz à travers les joints de brique du trou du robinet, l'injection de résine dans les trous du robinet à l'aide d'un pistolet à boue est parfois effectuée.

- Amélioration de la méthode et du matériau pour l'application de gunitage autour du trou de coulée pour empêcher la génération de vides.

La coque BF doit résister à des pressions de fonctionnement et réfractaires élevées, à des contraintes thermiques, à des charges de charge et comporter de nombreuses découpes pour les connexions internes des systèmes de refroidissement par eau. Les fissures dans la coque provoquent des fuites de gaz. Les concepts suivants pour minimiser les fissures sont mis en pratique.

- La forme doit être aussi simple que possible.

- Une conception qui limite le mouvement de la coque, telle qu'une poutre annulaire, doit être évitée.

- L'épaisseur de la coque doit être aussi fine que possible.

Pour répondre à ces conditions, le matériau de la coque BF doit avoir une excellente élasticité et soudabilité. L'utilisation de techniques d'éléments finis permet à une plaque de coque beaucoup plus mince, par rapport à une pratique de conception sophistiquée et à une conception optimisée, de donner une plus grande capacité à résister à la fissuration dans la dernière partie de la campagne.

Le découpage des sections fissurées de la coque et leur remplacement par un morceau de coque pré-revêtu sont en cours dans certaines BF. Généralement, on constate que presque simultanément avec le début de l'endommagement des plaques de refroidissement, des fissures se produisent sur la coque, commençant au coin de la section où la plaque de refroidissement est montée. Une partie de la virole est donc à découper lors du soufflage et une virole pré-revêtue de réfractaires coulables sur environ 150 mm doit être mise en place.

Remplacement des portées et des refroidisseurs

Les plaques de refroidissement endommagées sont plus faciles à remplacer, alors qu'il est pratiquement très difficile de changer les barres de refroidissement et qu'il devient souvent nécessaire de purger le BF. La partie de l'enveloppe du four à l'endroit de la douve endommagée est coupée et retirée avec la douve de refroidissement endommagée. Si nécessaire, le matériau doit être ratissé et les bords coupés de la coque BF sont préparés pour le soudage. Ensuite, le nouveau morceau de plaque de coque avec les barres de refroidissement qui y sont installées est poussé à l'endroit et aligné. La plaque de coque est ensuite soudée. Lors du changement de douelle de refroidissement, il est nécessaire de prévoir le scellement. Après le soudage, le scellement doit être effectué pour combler les vides entre le refroidisseur remplacé et l'équilibre du revêtement du BF. Le remplacement du refroidisseur de douelles endommagé améliore la durée de vie de la campagne du BF.

Souffleur d'air et air froid principal

Il est important d'éviter les défaillances principales de la soufflante et du vent froid, car cela peut interrompre soudainement le souffle du BF et cela de manière incontrôlée. Dans de tels cas, les scories peuvent pénétrer dans les tuyères et même les sarbacanes, et, dans des cas exceptionnels, dans les conduites d'agitation et les conduites à vent chaud. De tels problèmes nécessitent de longues périodes non planifiées sans explosion, ce qui a un effet néfaste sur la durée de vie de la campagne du BF. Pour réduire la possibilité de telles pannes, un ventilateur de secours, un bon entretien et une inspection de routine du système de soufflage à froid sont nécessaires.

L'isolation du système de soufflage à froid, souvent effectuée pour économiser de l'énergie, augmente généralement la température de fonctionnement du système de soufflage à froid et rend les inspections de routine plus difficiles.

Poêles à vent chaud et conduites à vent chaud

Le poêle à vent chaud est un équipement essentiel en ce qui concerne la durée de vie de la campagne BF. Le poêle doit fonctionner sans problème et sans interruption pendant toute la durée de vie de la campagne du BF. Le poêle à vent chaud avec chambres de combustion externes est la technologie de pointe pour des températures de vent chaud supérieures à 1200 degrés C. Ces poêles sont normalement équipés de brûleurs en céramique. La température de soufflage est régulée dans une chambre de mélange sphérique. Un revêtement protecteur spécial est souvent utilisé pour empêcher l'apparition de corrosion sous contrainte intercristalline.

Outre les poêles à air chaud, le système principal à air chaud nécessite également une attention particulière afin qu'il puisse être utilisé de manière sûre et économique. Une expansion égale du tuyau d'agitation vers le centre BF est très importante. Pour cela, l'utilisation de suspensions à trois points au niveau du tuyau d'agitation est souhaitée. La dilatation égale de l'anneau est normalement obtenue par de petits mouvements verticaux. Avec cette conception, une sécurité opérationnelle optimale au niveau des tuyères est atteinte, ainsi qu'un accès facile pour changer les tuyères.

Les stocks de tuyères avec compensateurs multicouches se caractérisent par de faibles pertes de charge et de bonnes caractéristiques d'écoulement, garantissant ainsi un faible rayonnement thermique avec un revêtement optimal.

En ce qui concerne le point fixe de la conduite de vent chaud au poêle, on sait que l'expansion de l'enveloppe principale de vent chaud est importante, car elle couvre une longue distance entre le BF et le premier poêle chaud. Avec une disposition à trois maillons, les problèmes de dilatation et de revêtement réfractaire sont généralement surmontés.

Normalement, les buses de la buse à air chaud et la buse à air chaud du poêle sont sur le même axe. En fonction de la longueur du joint de dilatation de la vanne de soufflage à chaud, le mouvement dans cette zone est normalement limité à +/- 10 mm. Pour cette raison, des points fixes doivent être construits devant ou entre les poêles capables de reprendre la poussée des joints de dilatation ainsi que la force de frottement du revêtement réfractaire. Selon la taille du système principal de vent chaud, ces forces peuvent être comprises entre 60 et 120 tonnes. S'il n'existe pas de points fixes, il y a toujours une sorte de mesure restrictive due à l'accumulation d'un centre de masse au centre de l'arrangement principal de vent chaud, de sorte que l'expansion se déplace à la fois dans la direction du four et du dernier le fourneau. Cela génère de nombreux problèmes au niveau du tuyau d'agitation et des joints de dilatation de la vanne de soufflage à chaud.

Dans les poêles de haut fourneau modernes, il y a trois à six vannes de vent chaud (selon le système de l'usine et le nombre de poêles) installées comme vannes d'arrêt du poêle, vannes d'isolement du haut fourneau et vannes d'évent pour la canalisation principale. Ces vannes à souffle chaud fonctionnent généralement à des températures de souffle chaud pouvant aller jusqu'à 1 500 °C et à des pressions de souffle allant jusqu'à 5,5 kg/cm². Les vannes de soufflage à chaud sont actuellement fabriquées en acier et sont refroidies à l'eau.

Un brûleur avec de bonnes performances de combustion est l'une des conditions préalables au fonctionnement sans problème du poêle à chaud. Le remplacement du brûleur de la cuisinière peut être effectué à froid en environ trois mois ou à chaud en environ deux semaines. La réparation des brûleurs de poêle endommagés et la mise en œuvre d'un modèle informatique pour ajuster les paramètres de combustion du poêle permettent un fonctionnement plus efficace du poêle à air chaud et permettent au système de souffle chaud de fournir une température de souffle chaud plus élevée. En général, les pulsations et les vibrations du poêle sont à contrôler.

Vanne de contrôle de souffle chaud

La vanne de contrôle du vent chaud (HBCV) a été développée pour contrôler le débit du vent chaud à chaque tuyère du BF. Avec ces vannes, il est possible de contrôler l'équilibre circonférentiel du niveau de ligne de stock en haut et cela conduit à des améliorations de l'état du BF. Le HBCV aide également dans certaines opérations BF innovantes telles que le soufflage par impulsions et le nouveau contrôle de tapotement. Le fonctionnement avec HBCV permet aux opérateurs BF de régler la vitesse de descente des charges, de dépose des échafaudages sur la paroi du four et en prolongement du temps de taraudage. Grâce à la réduction des fréquences de tapotement, le fonctionnement BF est plus stable.

Coureurs de fonderie

Le débit de HM et de laitier liquide dans le système de canaux a augmenté avec l'augmentation de la productivité des BF. Par conséquent, la conception du coureur HM est devenue un paramètre extrêmement important. Si le canal d'alimentation est trop court, la séparation HM-laitier liquide est mauvaise, une usure élevée est attendue dans la zone du bloc d'écumage et la température du laitier liquide est élevée, ce qui est préjudiciable au bac secondaire. D'autre part, si le coureur est trop long, il y a une forte dilatation et une corrosion du coureur. Par conséquent, la longueur du patin doit être optimale. De plus, si le canal d'alimentation est trop étroit, l'écoulement est turbulent et la température du revêtement est élevée, les deux conduisent à une augmentation de la corrosion du revêtement réfractaire. A l'inverse, si la glissière est trop large, alors les pertes thermiques sont trop élevées et une plus grande quantité de réfractaire est nécessaire pour le revêtement initial.

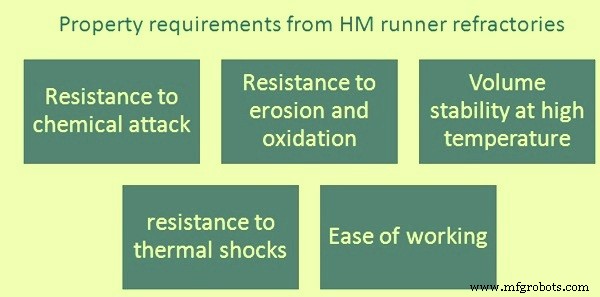

La durabilité des matériaux réfractaires pour la roue HM est déterminée par la charge mécanique, chimique et thermique. Les exigences de propriété du matériau réfractaire pour le coureur sont les suivantes. (Fig 1)

- La résistance est requise contre les attaques chimiques du HM et du laitier liquide.

- Résistance à l'érosion et à l'oxydation des composants individuels du matériau de la glissière.

- Nécessité de la stabilité du volume à des températures élevées.

- La résistance aux chocs thermiques est nécessaire.

- Facilité de travail.

Fig 1 Exigences de propriété des réfractaires HM runner

Les matériaux réfractaires pour le coureur doivent être fabriqués à partir de matières premières de haute pureté. Ils doivent être chimiquement neutres car ils restent longtemps en contact avec le HM et le laitier liquide. Les matières premières de base utilisées aujourd'hui pour les réfractaires de coulée sont le corindon fondu, la bauxite, l'andalousite et la chamotte. SiC et Si3N4 sont ajoutés comme agents anti-oxydants. De plus, des matériaux métalliques tels que l'aluminium et la poudre de silicium sont parfois nécessaires pour lier les matériaux. L'eau est principalement ajoutée sous forme de phase liquide.

Un mélange de pilonnage non toxique et non dangereux, coulable à faible humidité a également été développé pour être utilisé dans les coureurs du BF. Les techniques de revêtement des meules principales ont été développées parallèlement à l'amélioration de la qualité des matériaux des meules passant des matériaux monolithiques normaux avec pilonnage à la technique de coulée très moderne.

Machines à percer et à projeter des trous de coulée

Les machines de forage et de pistoletage de trous de coulée doivent être installées dans des endroits où elles sont à l'abri du feu, de la poussière et de la saleté. De plus, la disponibilité doit être élevée et la maintenance facile, afin d'éviter les retards de diffusion.

Contrôle des émissions de la fonderie

Le contrôle des émissions de la fonderie en BF n'est pas une exigence légale dans de nombreux pays. Cependant, lorsqu'une telle exigence existe, la disponibilité totale du système de dépoussiérage est nécessaire pour assurer la continuité de l'opération BF. En raison d'une législation environnementale de plus en plus stricte dans certains pays, une réduction des émissions de fumées de la fonderie est devenue nécessaire pour certains opérateurs, lors de la campagne de fonctionnement du BF. Les filtres à manches peuvent poser des problèmes en termes de capacité de température, car l'air vicié avec une température supérieure à 150 deg C doit être nettoyé lors de l'ouverture du trou du robinet.

Installation d'épuration des gaz

Le système d'épuration des gaz supérieur de type humide d'un BF moderne se compose généralement d'un dépoussiéreur, d'un cyclone et d'un épurateur humide. Des pertes de pression se produisent dans le dépoussiéreur et le cyclone, ainsi que dans l'épurateur venturi. L'utilisation d'un BF avec un apport de chlore plus élevé peut causer des problèmes de corrosion dans le système de lave-glace. Selon le débit, l'injection de charbon introduit un supplément de 0,2 kg/tML à 0,3 kg/tML de chlore dans le BF, ce qui provoque des problèmes de corrosion au niveau du système d'épuration des gaz à tête humide. Cela rend nécessaire un revêtement de la rondelle, ainsi qu'une action supplémentaire concernant la valeur du pH de l'eau. Une attention particulière est nécessaire pour l'usure dans l'installation d'épuration des gaz. Un revêtement de basalte coulé par fusion est normalement utilisé. Un revêtement de matériau résistant aux acides au niveau du cône d'extrémité d'entrée est préférable.

Système de charge et de distribution

Les BF qui fonctionnent avec un flux de gaz central rencontrent généralement des températures de gaz supérieures élevées au milieu. Cette température peut aller jusqu'à 1 000 degrés C. Dans ce cas, le refroidissement de la goulotte du système de chargement supérieur sans cloche est une solution possible.

La durée de vie de la plaque d'usure sur la goulotte supérieure sans cloche détermine le temps maximum entre les deux arrêts du BF. La fréquence des arrêts peut être allongée en améliorant la qualité des matériaux utilisés. La boîte de vitesses de l'équipement supérieur sans cloche est également essentielle au fonctionnement du BF. Des problèmes tels que la perte d'huile des boîtes de vitesses de réglage d'angle et des dommages au profil de la dent de la couronne d'orientation peuvent survenir. La conception de la boîte de vitesses à réglage d'angle est de permettre le remplacement des joints d'arbre de segment pendant les conditions d'arrêt.

Électronique générale et système de contrôle

Normalement, le système électronique et de contrôle n'est pas lié à la durée de vie de la campagne BF. Mais, à mesure que la durée de vie de la campagne du BF augmente, le problème de corrosion et de détérioration du système électronique et de contrôle, qui devrait durer toute la durée de la campagne, devient un sujet de grande inquiétude. De plus, sur une longue campagne, la disponibilité des pièces de rechange électroniques devient difficile, car la technologie dans le domaine électronique évolue à une vitesse très rapide.

Par conséquent, il est conseillé d'avoir une unité de secours pour le système de contrôle électronique critique. Cela peut réduire le temps d'arrêt du BF dû à la défaillance du système de contrôle électronique. Ceci, à son tour, peut avoir un effet très positif sur la durée de vie de la campagne BF.

Circuits de refroidissement

Dans le système de refroidissement BF, l'accumulation dans les canalisations réduit le débit et, par conséquent, le transfert de chaleur par conduction est réduit. L'accumulation dans les circuits de refroidissement est due à la corrosion interne et aux dépôts. Pour l'éviter, de l'eau traitée chimiquement peut être utilisée. Le nettoyage à l'acide et le jet d'eau sous pression sont également parfois utilisés pour éliminer les dépôts des tuyaux de refroidissement et des échangeurs de chaleur.

Le débit d'eau est généralement augmenté pour améliorer l'efficacité du refroidissement en plus de réduire la température de l'eau à la face des refroidisseurs.

Mesure du débit de soufflage à chaque tuyère

Une mesure du débit de soufflage à chaque tuyère est importante lorsque la BF fonctionne avec une injection d'hydrocarbures dans la tuyère. Dans le cas où il y a un blocage de l'ouverture de la tuyère, peut-être dû à une grande accrétion, l'injectant d'hydrocarbure peut brûler dans le stock de tuyère ou la conduite principale. Cela peut entraîner des dommages importants et nécessiter ainsi un arrêt BF immédiat, éventuellement prolongé. La mesure de la chute de pression à travers les stocks de tuyères est fréquemment utilisée à cette fin, avec une coupure automatique de l'injecteur de tuyère lorsqu'un débit de tuyère restreint est indiqué.

La mesure de l'injectant d'hydrocarbure de la tuyère à chaque tuyère est nécessaire pour permettre un bon contrôle des conditions du chemin de roulement, même pour un fonctionnement circonférentiel. Pour optimiser l'équilibre circonférentiel, il peut s'avérer avantageux de faire correspondre le débit d'injectant au débit de soufflage.

Plaques d'armure de gorge

Pour prolonger la durée de vie des BF et réduire les coûts de maintenance, un agencement a été développé pour les plaques de blindage de gorge interchangeables. Cet agencement est utilisé en pratique dans de nombreux BF. Les plaques sont montées rétrospectivement, au-dessus d'une armure de gorge usée. Les préparatifs de leur installation, impliquant des forages sous pression et des soudures, sont réalisés en cours de production, avec peu d'arrêts préparatoires, suivis d'un arrêt plus long (typiquement 2 jours à 3 jours). Un arrêt beaucoup plus long serait nécessaire pour réparer la plaque de blindage de la gorge de manière traditionnelle.

Processus de fabrication

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Aspects importants de la conception du haut fourneau et des équipements auxiliaires associés

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Four à induction et sidérurgie

- Génération et utilisation de gaz de haut fourneau

- Utilisation de coke de noix dans un haut fourneau

- Productivité des hauts fourneaux et paramètres d'influence

- Exploitation du laitier à haute teneur en alumine et du haut fourneau

- Fabrication du fer par haut fourneau et émissions d'oxyde de carbone