Conceptions améliorées et durée de vie d'un haut fourneau

Conceptions améliorées et durée de vie d'un haut fourneau

Le coût de reconstruction ou de regarnissage d'un haut fourneau (BF) est très élevé. Par conséquent, les techniques pour prolonger la durée de vie des campagnes BF sont importantes et doivent être poursuivies très activement.

Les grands BF ont généralement une sortie de campagne légèrement plus élevée par unité de volume. Cette différence est due au fait que les BF plus grands sont généralement de conception plus moderne et sont bien automatisés. Étant donné que la viabilité d'une aciérie intégrée dépend d'un approvisionnement continu en métal chaud (HM), ce qui, dans une usine avec un petit nombre de grands BF, accorde une grande importance à la longue durée de vie de la campagne.

Les techniques de prolongation de la durée de vie de la campagne BF relèvent des trois catégories suivantes.

- Pratiques opérationnelles :le contrôle du processus de BF a un effet majeur sur la durée de la campagne. BF doit être utilisé non seulement pour répondre aux besoins de production mais aussi pour maximiser sa durée de vie. Il est donc nécessaire de modifier les pratiques opérationnelles au fur et à mesure que la campagne progresse et en réponse aux zones problématiques pour maximiser la durée de vie de la campagne.

- Mesures correctives :une fois que l'usure ou les dommages affectant la durée de vie du BF deviennent évidents, des techniques de réparation technique doivent être utilisées ou développées pour maximiser la durée de vie de la campagne.

- Conceptions améliorées :à mesure que des matériaux et des équipements améliorés sont développés, ils doivent être intégrés dans les futures reconstructions afin de prolonger la durée de vie des zones critiques du BF, là où il est rentable de le faire.

Des conceptions améliorées du BF pour améliorer la durée de vie de la campagne sont discutées dans cet article. La conception correcte du four proprement dit est fondamentale pour un fonctionnement fiable, des performances métallurgiques, une productivité élevée et soutenue, une longue durée de vie et une disponibilité de plus de 98 %.

La conception BF a connu de nombreuses améliorations ces dernières décennies et des campagnes de plus de 20 ans sont désormais obtenues. L'armure de bosh, de pile et de gorge étaient des zones de conception critiques dans le passé, mais aujourd'hui, l'application de douves en cuivre, de refroidisseurs à plaques de cuivre, de graphite et de SiC dans le bosh, le ventre, la pile inférieure et moyenne, en combinaison avec des refroidisseurs de douves en fonte dans le la pile supérieure et l'armure de gorge permettent de longues campagnes et des opérations à haute productivité. Mais maintenant, l'accent est mis sur l'importance d'une conception robuste du fond et du foyer.

Une conception BF avancée nécessite des systèmes de refroidissement à haute efficacité et haute capacité, ainsi qu'une instrumentation et un contrôle avancés. Un tel système comprend des systèmes d'instrumentation et de contrôle pour surveiller le processus, les opérations et les performances du revêtement.

Conceptions et dimensions de BF

La conception de BF est de faire face aux réactions et à la métallurgie. Normalement, le bosh et le puits du BF sont sujets à l'érosion par le coke tandis que le fond et le foyer sont sujets à l'érosion par le HM. Une coque mince autoportante entièrement optimisée et une structure structurellement solide doivent être installées pour résister aux contraintes et à la fissuration par fatigue thermique, même vers la fin d'une campagne BF.

La dernière conception de coque BF autoportante est dotée d'une tour d'accès. La conception mécanique de pointe est généralement basée sur des analyses complètes de la répartition des contraintes. L'utilisation d'acier résistant aux fissures garantit les exigences d'entretien les plus faibles possibles.

La philosophie de conception BF est orientée vers des performances maximisées en s'assurant que tout au long de la campagne, le profil interne reste aussi proche que possible du profil tel qu'il était au moment de l'injection. La conception est optimisée sur la base d'une analyse des différents mécanisme d'attaque thermique, chimique et mécanique par zone. Ces mécanismes d'attaque sont prédits en fonction du mélange choisi de matières premières, des pratiques de charge et d'autres paramètres de processus. En général, la conception du revêtement doit se concentrer sur la formation d'une couche solidifiée de laitier et de matériau de charge qui réduit considérablement l'effet de ces mécanismes d'attaque.

Les domaines critiques pour atteindre l'objectif de maximisation de la valeur du BF doivent être identifiés et une attention particulière doit être accordée au renforcement de ces domaines.

Le profil du four est décidé en fonction de l'expérience acquise du point de vue du profil et des résultats d'exploitation, de l'usure réfractaire du corps du four, du fonctionnement stable et d'autres caractéristiques des BF existants à grande échelle.

La hauteur de l'arbre est normalement un compromis entre des exigences opposées. Pour l'efficacité énergétique, il est souhaitable d'avoir un contact gaz/solide prolongé, de sorte que l'utilisation de la chaleur sensible et du pouvoir réducteur du gaz puisse être plus proche des limites théoriques. Il est également très important que la hauteur du puits BF soit supérieure à une certaine valeur pour garantir que les minerais de fer pénètrent dans la zone cohésive avec un degré maximum de métallisation, afin que le foyer ne se refroidisse pas et crée des problèmes de fusion.

De plus, pour les BF de volume plus élevé, en règle générale, le volume intérieur du BF est agrandi en augmentant le diamètre du BF avec la hauteur du four maintenue pratiquement inchangée. À en juger par l'expérience acquise à partir des résultats opérationnels obtenus dans le passé, on considère normalement qu'étant donné un certain volume intérieur, un BF de petite hauteur et de grand diamètre est meilleur qu'un grand de hauteur et de petit diamètre en termes de perméabilité et exploiter l'efficacité

gorge BF

L'échec de l'armure de gorge a un effet néfaste significatif sur la répartition de la charge sur la ligne de stock et directement en dessous. Il en résulte une descente irrégulière de la charge et une stabilité du processus compromise. Par conséquent, la conception de l'armure de gorge doit être optimisée en ce qui concerne la résistance à l'écaillage, aux fluctuations de température, à la fissuration sous contrainte, à la fatigue et à l'abrasion/érosion.

Pour l'arbre supérieur (zone de la gorge), des refroidisseurs de douelles sont normalement utilisés pour maintenir le profil du four et pour éviter un désordre de la répartition de la charge couplé à l'usure des briques sous les plaques d'armure de la gorge (usure). L'installation d'une plaque de support refroidie à l'eau ou d'une boîte de refroidissement pour un système de blindage à gorge fixe a également été utilisée pour sécuriser des parties du blindage.

Empile, ventre et bosh

Les zones de la pile et du ventre sont exposées à des charges thermiques et à une abrasion sévère. La zone bosh est fortement sollicitée par la charge descendante qu'elle porte et les gaz du chemin de roulement à proximité. Dans le cas où ces zones ne sont pas conçues correctement, le corps de refroidissement et la doublure s'usent à des niveaux critiques bien trop tôt après le soufflage, ce qui induit un risque d'éclatement. Dans la zone bosh, cela signifie également que la charge est portée par les nez de tuyère et les refroidisseurs géants, provoquant des arrêts non préparés très fréquents. Par conséquent, la conception bosh et stack de nos jours se compose de refroidisseurs à douves en cuivre ou de refroidisseurs à plaques de cuivre et de graphite à haute conductivité ainsi que de graphite de silicium protecteur dans les zones supérieures. Cette conception aide à transférer environ 95 % de la charge thermique à l'eau de refroidissement, garantissant ainsi une température inférieure à 50 °C de la coque BF. Le système de refroidissement par eau, le nombre et le positionnement des douelles, le débit d'eau, l'instrumentation et les systèmes de surveillance de la chaleur sont tous entièrement optimisés pour assurer une longue durée de vie de la coque du four et des besoins de maintenance minimaux.

Le développement des refroidisseurs à douelles a conduit à ce que l'on appelle aujourd'hui la quatrième génération de douelles. Les caractéristiques sont des tuyaux de refroidissement supplémentaires dans les coins des douelles, un tuyau supplémentaire en forme de méandre (serpentin) du côté de la coque et des nervures de maintien prolongées pour le revêtement réfractaire. Cela rend la maçonnerie de protection superflue. Les douelles de troisième génération avaient montré que des fissures et une usure excessive se produisaient aux coins et aux extrémités supérieures et inférieures des douves. Dans la quatrième génération, des tuyaux d'angle ont été incorporés pour éliminer ces problèmes. L'ajout du tuyau de refroidissement sinueux sert de système de refroidissement de secours, en cas de défaillance de l'un des autres tuyaux de refroidissement.

Un autre développement des douves de quatrième génération est celui où le revêtement du four est fixé à la douve, fixé par des nervures coniques, dans la fonderie elle-même. Compte tenu du fait que la vitesse d'usure du métal de la douve refroidie est d'un dixième ou moins que celle de la brique devant le métal de la douve, l'épaisseur de la brique est réduite à 200 mm et l'épaisseur de la douve a été augmentée de 400 mm, de sorte que la durée de vie de la brique avant et de la douve reste pratiquement inchangée. Les douves de quatrième génération sont d'une construction unitaire à paroi mince constituée d'une brique coulée dans la douve. Cette construction d'unité a éliminé le besoin de travaux de maçonnerie et minimisé le changement du profil de la face chaude, contribuant à la stabilisation de l'opération BF. Les améliorations apportées aux refroidisseurs de douves, en particulier la douve de quatrième génération, ont considérablement augmenté la durabilité des douelles. Les avantages généraux des douves de quatrième génération sont (i) l'extension de la durée de vie du revêtement réfractaire, (ii) la réduction de la fissuration et de l'usure excessive au coin des douelles, et (iii) la lutte contre la perte de capacité de refroidissement due aux défaillances des tuyaux par le ajout d'un tuyau de refroidissement en forme de méandre.

Dans le but de stabiliser davantage le fonctionnement BF grâce au maintien d'un profil de face chaude stable, à la réduction de l'épaisseur de la paroi de la douve et à l'allongement de la durée de vie de la douve, la douve de cuivre est introduite.

Les douelles ont l'avantage majeur de refroidir toute la surface de la coque BF, tandis que les plaques de refroidissement ne refroidissent que des zones localisées. Cependant, les plaques de refroidissement endommagées peuvent être facilement remplacées, alors qu'il est pratiquement impossible de changer les douelles sans faire sauter le four.

Cependant, l'avantage de refroidir toute la surface de la coque BF est plus important, et l'inconvénient de ne pas pouvoir échanger facilement l'élément de refroidissement doit être surmonté en le concevant pour une durée de vie extrêmement longue et sûre. Cela a conduit au développement d'une douelle avec une durée de vie cible identique à la durée de vie du BF contre 12 à 15 ans avec les douelles en fonte de l'état de l'art. L'expérience des douelles en fonte a montré une usure et une perte de matière, d'abord aux angles, puis aux bords. En effet, les tuyaux coulés doivent être situés à environ 80 mm des bords et à 110 mm des coins des douves, pour répondre aux exigences de coulée et fournir une géométrie de flexion admissible. Ces conditions, associées à la conductivité relativement faible de la fonte, empêchent les bords et les coins d'être suffisamment refroidis. Les conditions de refroidissement sont encore exacerbées par les espaces non refroidis relativement larges entre deux douves en fonte adjacentes. De plus, des problèmes de refroidissement résultent du revêtement isolant des tuyaux utilisé pour empêcher l'absorption de carbone pendant la coulée, ce qui entraîne une température plus élevée du côté chaud, provoquant des fissures et une usure accrue. Pour éviter les fissures aux coins et aux bords des douelles en fonte, des tuyaux d'angle ont été installés sur les douelles de quatrième génération, ce qui impliquait des tuyaux supplémentaires, des trous dans la coque du haut fourneau et des besoins supplémentaires en eau et en énergie.

Ces problèmes n'existent pas avec les douelles en cuivre laminé. La plaque de cuivre est laminée selon des tolérances étroites et peut être usinée près des côtés. Les canaux de refroidissement peuvent être percés avec précision et situés aussi près des bords et des coins que dicté par l'épaisseur de paroi minimale nécessaire pour éviter les fuites sous la pression de l'eau. Enfin, l'espace entre les douelles peut être étroit, de sorte que cette zone critique non refroidie est pratiquement éliminée. En ce qui concerne les propriétés physiques, la conductivité thermique du cuivre est dix fois supérieure à celle de la fonte et le fait que, en raison de la résistance mécanique du cuivre, la température doit être maintenue en dessous de 120 degrés C, signifie que plus de chaleur est évacuée du BF. lors de l'utilisation de douelles en cuivre par rapport à d'autres systèmes de refroidissement de douves. Pour éviter cet effet, une solution de conception a été trouvée où des briques réfractaires à faible conductivité et à haute teneur en alumine sont installées du côté chaud de la douve en cuivre. Selon l'expérience d'exploitation, une couche d'accrétion extrêmement stable protège en outre la douelle et évite les pertes thermiques élevées du BF.

Les résultats sur le terrain avec des douelles en cuivre ont montré de très bons résultats. Après 9 ans de fonctionnement, les douves en fonte présentent généralement de fortes traces d'usure, des fissures et des tuyaux de refroidissement exposés, tandis que les douves en cuivre ont un aspect pratiquement inutilisé, avec des arêtes et des angles vifs. Le matériau de cuivre restant a conservé ses propriétés physiques d'origine après cette période. Les principaux aspects techniques de l'utilisation des douelles en cuivre sont résumés ci-dessous.

- Pour un système de douelles en cuivre avec trois rangées de douves en cuivre dans la partie inférieure/ventrière de l'arbre et des douelles en fonte dans la zone restante, les taux d'évacuation de la chaleur et de circulation de l'eau de refroidissement sont comparables à ceux d'un système à douves en fonte pure. Dans certains cas, l'évacuation de la chaleur des douves en cuivre est même inférieure à celle des douves en fonte, en raison de la couche d'accrétion stable.

- Les douves en cuivre, contrairement aux douves en fonte et aux plaques de refroidissement en cuivre, n'ont pas besoin de pattes ou de nez. Les douelles en cuivre présentent une surface lisse à l'intérieur du BF et n'interfèrent pas avec les couches de charge, ce qui affecte généralement la perméabilité au gaz dans la zone du mur.

- Étant donné que des couches d'accrétion stables se forment devant les douves de cuivre, il n'est pas nécessaire d'installer un matériau réfractaire coûteux qui est remplacé par des croûtes après un certain temps. Dans un système de douelles en cuivre, la durée de vie supplémentaire possible gagnée par un matériau réfractaire coûteux est négligeable par rapport à la durée de vie globale attendue. Les douelles peuvent donc être installées avec des réfractaires peu coûteux.

Au total, le BF refroidi par douelles en cuivre est, dans ses parties liées à l'élément de refroidissement, environ 10 % plus élevé en coûts d'investissement qu'un BF avec un système de douelles classique, et 5,4 % plus cher qu'un BF avec des plaques de refroidissement en cuivre densément garnies. Cela est compensé par un matériau réfractaire moins cher devant les douves en cuivre et par la durée de vie plus longue des douves en cuivre.

Foyer BF

Un fonctionnement continu et régulier du haut fourneau, ainsi qu'une bonne qualité de coke, sont des conditions préalables à une longue durée de vie du foyer. Le PCI élevé (injection de charbon pulvérisé) met à l'épreuve la durée de vie du foyer en raison de la réduction de la perméabilité et de l'augmentation des turbulences. Le grand volume du foyer et la profondeur du puisard réduisent les vitesses des liquides. Des vitesses de liquide plus faibles entraînent une charge thermique plus faible. Une charge thermique plus faible entraîne des températures de revêtement plus basses et des températures de revêtement plus basses entraînent une durée de vie plus longue.

Le foyer BF est confronté à des processus et à des conditions de fonctionnement exigeants, d'où la performance du revêtement du foyer est essentielle. La performance du foyer BF est actuellement le facteur limitant dans de nombreuses usines existantes et l'état du foyer BF détermine la durée de vie de la campagne. L'écoulement de liquides introduit une usure considérable par des mécanismes tels que l'érosion et la dissolution du carbone. De plus, l'intégrité structurelle de l'âtre est susceptible d'être affectée, car l'expansion pendant le réchauffement peut provoquer un déplacement.

Comme mesures pour prolonger la durée de vie du foyer, il est nécessaire d'augmenter la capacité de refroidissement du foyer et d'améliorer les qualités des blocs de carbone utilisés pour le foyer. Pour la section de paroi latérale du foyer qui est la plus sujette à l'érosion (la partie sous chaque trou de coulée), une douve en fonte ou en cuivre offrant une conductivité thermique élevée est également utilisée. De plus, la température de l'eau de refroidissement doit être abaissée. Pour le foyer, un système de refroidissement en deux étapes ou un système de refroidissement en forme de beignet, etc. dont la vitesse de refroidissement est réglable est normalement utilisé pour empêcher l'homme mort de devenir inactif en raison d'un refroidissement excessif. Pour le réfractaire inférieur, une combinaison de blocs de carbone et de revêtement interne en céramique est utilisée. La durée de vie des blocs de carbone a été prolongée principalement grâce à des améliorations de la conductivité thermique et de la résistance au fer fondu des matériaux réfractaires. Les conceptions avancées du foyer BF incluent le refroidissement par l'eau du fond et le refroidissement de la coque du foyer, car cela offre plus d'espace dans la coque.

Conception améliorée du foyer et du trou de robinet

Le trou de coulée est exposé à un environnement extrêmement dynamique. Non seulement les températures et les pressions sont élevées, l'attaque chimique est importante et le perçage et le colmatage fréquents du trou de coulée rendent les circonstances encore plus compliquées. La conception du trou de coulée ultime capable de faciliter l'opération BF pendant sa durée de vie de campagne de plus de 20 ans est l'un des défis les plus exigeants imposés aux concepteurs BF. Aujourd'hui, des résultats optimaux peuvent être obtenus avec un refroidissement supérieur de la coque autour du trou de coulée, une conception de revêtement redondante et une capacité de surveillance suffisante.

La profondeur du puisard (distance du trou de coulée à la surface inférieure) du foyer semble être le facteur déterminant dans l'usure de la paroi du foyer par le flux de HM lors du coulage. Il est recommandé que l'homme mort repose complètement sur le fond du foyer ou flotte complètement dans le puisard HM. Pour éviter l'usure du pied d'éléphant, le flottement partiel de l'homme mort est à éviter. En raison de l'usure du fond avec le temps, un objet reposant initialement complètement sur le fond peut devenir partiellement flottant. La profondeur du puisard est donc à choisir d'emblée à un niveau tel que l'homme mort puisse flotter. La profondeur de puisard critique nécessaire dépend de la taille et de la méthode de fonctionnement du BF.

Il faut tenir compte du fait que des changements dans la composition de la charge peuvent entraîner une modification de la situation et des flux de HM dans le foyer lors du soutirage, si l'épaisseur moyenne de la couche de charge et donc la contrainte de compression de la charge sur l'homme mort est changé. Un exemple est la différence entre le fonctionnement tout coke et le fonctionnement avec des taux d'injection de pétrole ou de charbon élevés. Une autre possibilité pour empêcher l'usure progressive de la paroi du foyer sous le trou de coulée consiste à effiler l'enveloppe du foyer et à augmenter l'épaisseur de paroi du revêtement réfractaire de cette zone.

La technique de taraudage et la conception des trous de coulée ont une grande influence sur la vie de la campagne BF. Le calcul du modèle et les essais de coulée ont été effectués dans un modèle d'eau 1:10 (1,4 m de diamètre) d'un haut fourneau de 14 m de diamètre de foyer, ayant un lit fixe simulant l'homme mort. À partir de ces essais, il a été recommandé que le BF ne soit pas vidé au point où le gaz peut s'échapper. L'observation de cette vitesse peut empêcher la formation de tourbillons favorisant l'usure dans la zone de jonction fond-paroi. Les interruptions du processus de taraudage doivent être aussi courtes que possible. Cela empêche le métal fondu chaud et insaturé, de la zone de fusion, d'entrer en contact avec le revêtement réfractaire, où il pourrait dissoudre la brique de carbone. Le diamètre du trou du robinet doit être réduit, car cela contribue à réduire le niveau de débit global.

L'influence de la longueur du trou de coulée sur la contrainte d'écoulement de la paroi du foyer a été étudiée par des calculs et par modélisation. Avec des trous de coulée plus longs, le point d'attaque du flux s'éloigne vers la gauche et la droite du trou de coulée. L'intensité du point d'attaque diminue à mesure que l'on s'éloigne du trou de coulée. L'objectif de la maîtrise du procédé pour les BF est donc de maintenir le trou de coulée le plus longtemps possible afin de déplacer le flux de coulée de la paroi du foyer vers l'intérieur du foyer.

Une conception de trou de coulée a été installée sur l'un des BF, où une encapsulation en cuivre a non seulement rendu la région du trou de coulée étanche au gaz, mais l'a également protégée de la pénétration d'eau.

En général, les briques à trou de coulée doivent être supérieures en termes de résistance aux alcalis, à l'écaillage, à l'oxydation, à la fusion dans l'HM, au laitier et à l'ouverture par l'oxygène. Afin de stabiliser le trou de coulée, des briques AI2O3-C-SiC, avec une bonne durabilité, ont été développées et appliquées dans un BF. Le matériau développé a montré d'excellentes performances, à l'exception de la résistance à l'oxydation. De plus, les blocs de carbone ont une résistance à la fusion plus faible dans HM et une résistance à l'oxydation plus faible que le matériau AI2O3-C-SiC.

Réfractaires améliorés

Le choix des bons réfractaires et des bons systèmes de refroidissement dans chaque zone du BF est essentiel pour la longue durée de vie de la campagne BF. Les conceptions réfractaires sont développées en continu et aujourd'hui elles ont fait leurs preuves en ce qui concerne leurs longues campagnes de productivité. Les dernières conceptions et matériaux sont appliqués dans une approche intégrée, en tenant compte de la durée de vie de la campagne, des opérations de traitement, des exigences de refroidissement, de l'aménagement de l'usine et des procédures de construction.

Dans la cheminée supérieure, où l'usure est principalement mécanique, le réfractaire pour le revêtement BF a évolué au fil des ans d'une brique d'argile réfractaire normale, avec 39 % d'Al2O3, à une qualité d'argile réfractaire dense, pressée à sec, avec environ 45 % d'Al2O3. . Son avantage pour cette zone est une bonne résistance à l'abrasion et une haute résistance à l'oxydation. Étant donné que la faible résistance aux chocs thermiques est un problème, différents types de revêtements composites sont utilisés dans les zones critiques de la pile supérieure, ce qui implique des briques avec 60 % d'Al2O3 et du carbure de silicium pour améliorer la résistance aux chocs thermiques. Sa durabilité adéquate, qui ne peut être améliorée qu'à des coûts nettement plus élevés en utilisant des briques de qualité supérieure, ne suscite aucune attente de nouveaux développements pour cette zone.

Les zones sous la pile supérieure, c'est-à-dire le bosh, le ventre, la pile inférieure jusqu'au niveau de la tuyère, sont en outre exposées à l'usure thermique et chimique. Cela signifie une usure par des températures élevées, des flux de chaleur élevés et fluctuants et une attaque chimique par des alcalis, du zinc, des scories, etc. couplée à l'abrasion.

Les solutions d'usure pour ces zones peuvent également être divisées en solution thermique et solution réfractaire.

La solution thermique est le graphite, le semi-graphite et les briques SiC, les briques SiC ayant trouvé leur place dans cette zone en raison de la dureté de la matière première. Dans l'un des hauts fourneaux, le revêtement bosh a été amélioré par rapport au regarnissage de 1980, passant d'un système combiné graphite / semi-graphite à une conception entièrement en graphite, car une conception entièrement réfractaire en graphite pourrait mieux faire face aux températures élevées et aux fluctuations de température. /P>

Du bosh parallel jusqu'à l'empilement intermédiaire, le système réfractaire est une combinaison de graphite et de carbure de silicium. Le but principal du graphite est de refroidir le carbure de silicium à des températures relativement basses, tandis que le but principal du carbure de silicium est de protéger le graphite de l'abrasion. En tant que solution réfractaire pour le bosh, le ventre et la pile inférieure, l'utilisation de la brique spéciale de sialon de corindon a été développée. La conductivité de cette brique est bonne, même si elle varie peu avec la température et est inférieure à celle des briques en carbure de silicium. Les grades de briques de corindon sialon ont un grain de corindon et un système de liaison sans oxyde similaire aux briques SiC. Des résultats d'exploitation satisfaisants ont déjà été obtenus avec ces briques.

Les réfractaires du foyer BF déterminent normalement la durée de vie d'un four. La sélection, la spécification, l'inspection et l'installation correctes des matériaux sont décisives pour un foyer de four sûr et sans problème.

En principe, le revêtement réfractaire des foyers BF construits au cours de la dernière décennie peut être subdivisé en conceptions de revêtement réfractaire « noir » et « noir/blanc ». Pour les foyers noirs, on utilise des blocs de carbone petit format ou grand format de qualités variables. Les conceptions noir / blanc ont des couches de céramique dans le fond sous ou au-dessus des couches inférieures de carbone, avec des parois de foyer regarnies faites de blocs de carbone ou d'additifs avec différentes hauteurs de revêtement de capuchon en céramique. Une autre définition pour une construction de revêtement de foyer est la "solution thermique", utilisant des réfractaires à haute conductivité combinés à un refroidissement puissant, et la "solution réfractaire", impliquant des matériaux réfractaires à faible conductivité.

La variante de revêtement « solution thermique » devait être améliorée en ce qui concerne les propriétés thermomécaniques et thermochimiques. Les propriétés des briques, qui sont affectées par le choix des matières premières et le processus de fabrication des briques, agissent largement dans des directions opposées et doivent être évaluées pour leur effet dans l'application opérationnelle.

Les grades modernes améliorés de briques de revêtement de foyer à base de carbone visent à améliorer une propriété considérée comme importante, si possible sans aggraver les autres. Ceci est réalisé par le choix de la matière première, du procédé de fabrication et des additifs métalliques et/ou céramiques dans le mélange brut. Ainsi, les différents producteurs de briques travaillent de différentes manières, souvent en étroite collaboration avec les usines BF et les instituts de recherche. Les éléments suivants ont conduit à de nouveaux développements.

- Introduction d'Al2O3 très finement réparti dans la matrice de liaison

- Imprégnation avec des solutions colloïdales de SiO2

- Ajout de modifications contenant Si ou Si à la matrice de liaison, qui forment des liaisons SiC et/ou Si-O-N dans des conditions de combustion appropriées

- Imprégnation de goudron avec post-combustion

Les additifs ne sont généralement pas utilisés dans les briques en graphite. Les additifs d'oxyde métallique sont réduits à des températures de combustion élevées. Les briques semi-graphites deviennent microporeuses grâce à ces additifs. Il existe des briques semi-graphite avec uniquement des additifs Si et SiC et d'autres dans lesquelles la poudre d'Al2O3 est mélangée pendant le mélange.

La brique de carbone amorphe microporeuse est également produite à partir de brique de carbone amorphe traditionnelle à base d'anthracite, par l'ajout de silicium ou de modifications de silicium au mélange de la brique. Al2O3 est également ajouté lors du compoundage par d'autres producteurs pour améliorer la résistance à la dissolution par le HM sous-saturé. L'inconvénient, que l'Al2O3 peut réagir avec les alcalis infiltrés entraînant une augmentation de volume et l'écaillage des briques, doit être toléré.

La résistance à la dissolution dans le HM et à l'infiltration du HM est considérée comme plus importante par les fabricants et les utilisateurs. Avec la tendance vers des pores encore plus fins et vers des types de briques à super-micro-porosité, la matière première a été optimisée en ce qui concerne la préparation et la pureté du compoundage. Si nécessaire, le compoundage incorpore également une plus grande proportion de graphite.

Les avantages potentiels soulignés sont (i) la conductivité thermique plus élevée, (ii) la longueur réduite des blocs dans le sens traversant, (iii) le fait que l'utilisation de ciment libère des contraintes thermiques, (iv) la conductivité thermique améliorée de le foyer parce que les briques sont en contact étroit avec les douelles, (v) que la faible porosité, développée lors de la fabrication par chauffage et pression simultanés, minimise la pénétration de l'eau et du fer, et (vi) la haute résistance aux alcalis.

En tant que solution réfractaire pour le foyer, les briques qui y sont incorporées se caractérisent par une haute résistance aux mécanismes d'usure à haute température. On tente de minimiser le taux d'usure jusqu'à l'application du système de refroidissement depuis l'extérieur. Ces briques de carbone sont basées sur la matière première anthracite.

Pour une brique anthracite, la résistance élevée et la faible solubilité dans HM sont mentionnées comme des avantages. La faible conductivité thermique, le module ? élevé et le coefficient de dilatation thermique plus élevé par rapport au graphite, ainsi qu'une résistance plus faible aux alcalis sont considérés comme des inconvénients.

Une "coupe en céramique" a également été suggérée et installée dans plusieurs BF, comme solution réfractaire pour le foyer. D'après le calcul des isothermes, on peut voir que l'isotherme de 800 degrés C, qui est responsable de la formation de la couche fragile dans les réfractaires au carbone, se situe dans le matériau céramique. En combinaison avec une profondeur de puisard suffisante du foyer, la coupelle en céramique est une mesure de soutien supplémentaire pour éviter l'usure des blocs de carbone, en particulier le "pied d'éléphant".

Instrumentation complète et fiable

Le foyer BF étant considéré comme le facteur clé de la durée d'une campagne, le suivi de l'évolution de l'usure dans le foyer est d'une grande importance. Des mesures de température par thermocouples permettent de suivre l'évolution de l'usure du foyer et les thermocouples sont implantés selon un maillage à différents niveaux dans la paroi du foyer. Les thermocouples NiCr-Ni sont normalement empoisonnés dans la plage de température supérieure à 600 °C et peuvent alors indiquer un niveau de température trop bas. Par conséquent, les thermocouples ne doivent être placés que là où des températures supérieures à 400 ° C ne sont pas attendues. Ces problèmes sont évités en utilisant des thermocouples interchangeables avec un tube de protection adapté.

Il convient de noter que les thermocouples n'indiquent qu'une usure locale et qu'une surveillance complète n'est possible qu'avec une densité extrêmement élevée de thermocouples. D'une manière générale, il est donc possible de ne détecter que la course d'usure moyenne. Une autre méthode de surveillance de la progression de l'usure consiste à utiliser une caméra thermo-visuelle ou des sondes de flux de chaleur.

Dans le cadre d'un programme de recherche, une série de 12 sondes de flux de chaleur ont été installées dans la maçonnerie du foyer d'un haut fourneau, pour mesurer directement la densité de flux de chaleur. Les avantages suivants des sondes de flux de chaleur par rapport aux thermocouples sont soulignés.

- Les sondes de flux thermique peuvent être installées près de la chemise du haut fourneau dans les zones plus froides du revêtement réfractaire. Par conséquent, la durabilité est supérieure à celle des thermocouples.

- Le revêtement réfractaire en brique de carbone ne doit pas être endommagé.

- Au lieu de plusieurs thermocouples, un seul capteur à un endroit de mesure est nécessaire pour déterminer la densité de flux thermique.

- Les sondes de flux thermique réagissent plus sensiblement aux dommages dans la maçonnerie réfractaire.

Les calculs concernant une répartition locale optimale des sondes de flux de chaleur ont montré qu'une distance entre deux sondes de 3 m semble suffisante pour un contrôle fiable et complet de l'usure. Afin d'obtenir une certitude égale avec les thermocouples, ceux-ci devraient être placés au milieu de la brique de carbone avec des distances les uns des autres d'environ 1 m. Le profil d'usure est généralement calculé sur la base des données fournies sur la densité de flux de chaleur.

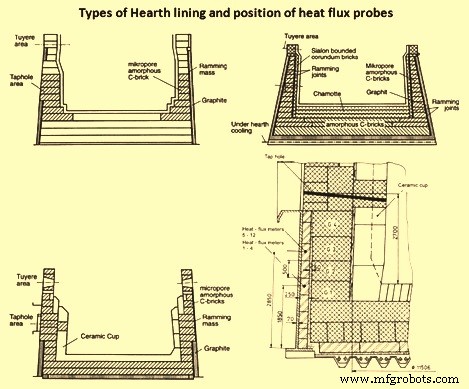

Différents types de revêtements de foyer et la position des sondes de flux de chaleur sont illustrés à la Fig 1.

Fig 1 Différents types de revêtements de foyer et position des sondes de flux de chaleur

Processus de fabrication

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Aspects importants de la conception du haut fourneau et des équipements auxiliaires associés

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Four à induction et sidérurgie

- Génération et utilisation de gaz de haut fourneau

- Utilisation de coke de noix dans un haut fourneau

- Productivité des hauts fourneaux et paramètres d'influence

- Exploitation du laitier à haute teneur en alumine et du haut fourneau

- Fabrication du fer par haut fourneau et émissions d'oxyde de carbone