Transfert de chaleur pendant la coulée continue de l'acier

Transfert de chaleur pendant la coulée continue de l'acier

Lors de la coulée continue (CC) de l'acier, un contrôle minutieux du refroidissement des torons et de la croissance de la coque le long de la machine CC est d'une grande importance. Ces facteurs jouent un rôle important dans la formation de fissures et d'autres défauts qui peuvent se former dans le produit en acier coulé. Pour garantir des produits en acier moulé sans défaut, le toron doit être refroidi selon un schéma qui dépend de la nuance d'acier, des dimensions du produit en acier, de la vitesse de coulée et de la conception de la machine CC. D'autre part, la maîtrise de la longueur du bain liquide est un élément clé pour optimiser la vitesse de coulée dans le respect d'une bonne productivité. Ainsi, le transfert de chaleur joue un rôle très important dans le fonctionnement des machines CC, en particulier lors de la coulée de nuances d'acier sensibles à la fissuration. En fait, de nombreux phénomènes divers contrôlent simultanément la séquence complexe d'événements qui régissent le transfert de chaleur dans le processus CC.

La température de l'acier liquide dans le répartiteur est généralement de 30 à 50 degrés Celsius supérieure à la température du liquidus. Au début du processus de coulée continue, l'acier liquide est refroidi dans un moule refroidi à l'eau pour former une coquille solidifiée qui peut supporter le bain de liquide à la sortie du moule. La température typique à la fin du moule est de 1100 deg C et celle au centre du brin est de 1550 deg C. Étant donné que l'acier ne se solidifie pas à une température fixe, mais sur une plage de températures, il existe une région pâteuse où l'acier est ni complètement solide ni complètement liquide. Les nuances d'acier utilisées en coulée continue sont complètement solides en dessous d'une température allant de 1350 ° C à 1500 ° C, et la solidification commence à une température allant de 1450 ° C à 1525 ° C. Cela dépend fortement de la teneur des éléments d'alliage dans l'acier.

Le transfert de chaleur dans le produit en acier CC qui se solidifie se produit de manière complexe puisque la chaleur à extraire provient des changements d'enthalpie dans le toron d'acier à la fois des diminutions de température et des changements de phase. Le premier est appelé changement de chaleur sensible et le second chaleur latente. De plus, les changements de phase impliquent non seulement les changements entre les phases solides, mais également les conditions produites par la solidification d'un alliage. Par exemple, une zone pâteuse existe entre les températures de liquidus et de solidus qui dépendent de la teneur en carbone de l'acier. De plus, la résistance thermique augmente à mesure que l'épaisseur de la coque en acier augmente du ménisque au fond du moule. Le transfert de chaleur dans cette région se fait par conduction.

La solidification de l'acier dans le processus de coulée continue commence dans le moule, suit dans les zones de refroidissement secondaires et se termine dans des conditions de refroidissement à l'air. La technologie de coulée nécessite un transfert de chaleur très efficace de la surface du toron vers les systèmes de refroidissement par eau.

L'apparition de transferts thermiques lors des phases de refroidissement primaire (acier liquide vers moule), secondaire (zones de pulvérisation) et tertiaire (rayonnement libre) est le principal phénomène lié à la coulée continue de l'acier liquide. La prédiction du comportement thermique ou la détermination de ces systèmes de transfert de chaleur est importante car elle influence directement la solidification, en particulier lors de la phase initiale de formation de la coque solide à l'intérieur du moule.

Le refroidissement et la solidification en coulée continue se produisent principalement dans les sections du moule et du refroidissement secondaire. Le refroidissement qui a lieu dans le moule doit être suffisant pour refroidir l'acier liquide jusqu'au point où une couche solide se forme sur la surface d'une épaisseur suffisante pour supporter mécaniquement le bain d'acier liquide à l'intérieur de la coque en acier à la sortie du moule. Le processus de refroidissement secondaire, en revanche, doit être suffisant pour terminer le processus de solidification initié dans le moule. La vitesse de refroidissement est un paramètre critique pour d'autres raisons également, car une vitesse de refroidissement excessivement élevée a tendance à produire des fissures dans la zone de flexion du produit en acier coulé et une vitesse de refroidissement excessivement lente entraîne un bain de liquide extrêmement long.

Les processus qui influencent le transfert de chaleur dans le processus CC de l'acier liquide sont la conduction et la convection dans la zone de l'acier liquide, la conduction dans la coque solidifiée, le transport de chaleur entre la couche externe de la coque solidifiée et la surface de la paroi du moule, la conduction thermique dans le moule, transfert de chaleur dans le moule entre les parois du canal et l'eau de refroidissement, transfert de chaleur à l'intérieur de la zone de refroidissement secondaire par convection et rayonnement, transfert de chaleur entre le fil de solidification et les cylindres par conduction. De plus, les effets thermiques liés aux transformations de phase qui accompagnent la solidification ont une influence significative sur le transfert de chaleur.

Le contrôle des transferts de chaleur dans le moule et les zones de refroidissement secondaires joue un rôle essentiel dans la solidification de l'acier liquide. L'échange thermique limite la vitesse de coulée et influence essentiellement la formation de la coque solide.

Transfert de chaleur dans le moule CC

Le transfert de chaleur dans le moule CC est critique et est régi par de nombreux phénomènes complexes. La modélisation mathématique et informatique est généralement utilisée pour développer une meilleure compréhension des conditions thermiques du moule et pour faciliter la conception et les pratiques d'exploitation appropriées. Le transfert de chaleur transversal prédominant peut être considéré comme un flux d'énergie thermique à travers une série de résistances thermiques, depuis la source à haute température du noyau d'acier liquide dans le moule jusqu'au puits d'eau de refroidissement du système de refroidissement du moule. Les résistances thermiques de transfert de chaleur sont données ci-dessous.

- Transfert de chaleur à travers la coque de solidification

- Transfert de chaleur de la surface de la coque en acier (peau) à la surface intérieure du revêtement en cuivre

- Transfert de chaleur à travers le moule en cuivre

- Transfert de chaleur de la surface extérieure du revêtement en cuivre à l'eau de refroidissement du moule

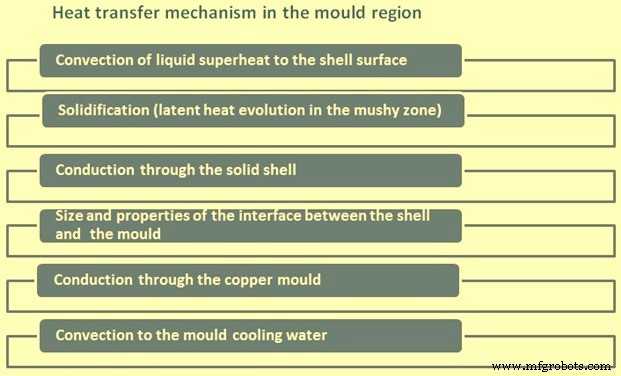

Dans la région du moule, le transfert de chaleur est contrôlé par ce qui suit. (Fig 1)

- Convection de la surchauffe liquide à la surface de la coque

- Solidification (évolution de la chaleur latente dans la zone pâteuse)

- Conduction à travers la coque solide

- La taille et les propriétés de l'interface entre la coque et le moule

- Conduction à travers le moule en cuivre

- Convection vers l'eau de refroidissement du moule

Fig 1 Mécanisme de transfert de chaleur dans la région du moule

Le transfert de chaleur de la surface de la coque en acier à la surface intérieure du revêtement en cuivre est le plus complexe et constitue l'étape de contrôle dans le moule. Il implique principalement deux mécanismes de transfert de chaleur, à savoir (i) la conduction et (ii) le rayonnement. La principale caractéristique de cette étape de transfert de chaleur est le retrait de l'acier qui se solidifie (qui est fonction de la qualité de l'acier et des conditions de fonctionnement de la machine CC), et la tendance résultante à la formation d'un espace d'air entre la coque en acier et la surface du moule.

La formation de l'entrefer est complexe et peut varier aussi bien dans le sens transversal que longitudinal. Ainsi, il a un effet variable sur le mécanisme du transfert de chaleur ainsi que sur l'amplitude du flux de chaleur. Par exemple, lorsque l'entrefer est formé, le transfert de chaleur se fait principalement de la conduction au rayonnement avec une diminution résultante du flux de chaleur. En général, cette étape de transfert de chaleur représente la plus grande résistance thermique de toutes les quatre étapes, notamment en ce qui concerne le transfert de chaleur à travers le revêtement en cuivre et de ce dernier vers l'eau de refroidissement du moule.

L'ensemble du schéma d'évacuation de la chaleur dans le moule dépend de la dynamique de la formation de l'espace. En général, la largeur de l'espace a tendance à augmenter avec l'augmentation de la distance par rapport au ménisque à mesure que la coque en acier se solidifie et se rétracte à l'écart de la surface du moule. De plus, comme l'épaisseur de la coque augmente avec la distance par rapport au ménisque, elle a tendance à résister à l'effet de renflement opposé de la pression ferrostatique pour réduire l'écart.

Une fois que l'acier à côté de la surface du moule a été refroidi en dessous de la température de solidus, le développement de l'espace commence. La détermination de la taille réelle de l'écart est difficile en raison de trois facteurs, à savoir (i) le mouvement oscillant du moule, (ii) le mouvement du produit en acier coulé dans le moule lié à la vitesse de coulée, et (iii) le mouvement aléatoire du moule. produit en acier coulé dans le plan perpendiculaire à la direction de coulée. La présence de poudre de moule avec des gaz dans l'espace est le facteur supplémentaire qui rend le transfert de chaleur plus complexe. En conséquence, la résistance thermique dans l'espace est difficile à déterminer avec précision. A la sortie du moule, la surface de la dalle est refroidie par pulvérisation d'eau et à l'air. Le flux de chaleur qui est ensuite évacué de la surface du toron de refroidissement est proportionnel à la différence de température entre la surface du toron et la température du fluide de refroidissement. La zone de transfert de chaleur dans le moule peut être divisée en trois zones (i) la zone de contact direct de l'acier liquide avec les parois du moule, (ii) la zone intermédiaire où apparaît une couche d'acier solidifié, et (iii) la zone avec l'entrefer qui se développe. Le développement de l'entrefer provoque un gradient de température très élevé entre l'enveloppe du toron qui se solidifie et la paroi du moule. L'évolution des paramètres d'entrefer a une influence significative sur le déroulement du processus de cristallisation, et constitue une source potentielle de perturbations pour le déroulement stable du processus de coulée. Par conséquent, pour l'évaluation de la stabilité du système considéré, il est essentiel de connaître l'influence de la géométrie de l'entrefer sur le fonctionnement thermique du moule.

Le transfert de chaleur au niveau de la surface intérieure en cuivre est encore compliqué par les effets de la lubrification du moule. Un autre facteur influençant le transfert de chaleur à cette surface du moule est la conicité du moule, qui a tendance à augmenter le transfert de chaleur car il s'oppose à l'effet de la formation d'espaces.

En général, le flux de chaleur local sur la longueur du moule atteint une valeur maximale au niveau ou juste en dessous du ménisque d'acier liquide, et diminue sur la longueur du moule. Le flux de chaleur moyen pour l'ensemble du moule augmente avec l'augmentation de la vitesse de coulée.

Le transfert de chaleur à travers le revêtement en cuivre se fait par conduction. Elle dépend de la conductivité thermique du cuivre et de son épaisseur; plus l'épaisseur est grande, plus la température de la face chaude du revêtement en cuivre est élevée. Le transfert de chaleur de la surface extérieure du revêtement en cuivre vers l'eau de refroidissement du moule est réalisé par convection forcée. Bien que la température globale de l'eau de refroidissement, généralement d'environ 40 degrés C, soit généralement inférieure à sa température de saturation à une pression d'eau donnée, l'ébullition est toujours possible dans des régions locales à la surface extérieure du moule si la température locale de cette surface est suffisamment élevée pour les bulles de vapeur d'eau se nucléent à la surface, passent dans l'eau de refroidissement en vrac plus froide et se condensent. Cet effet augmente le transfert de chaleur. L'ébullition nucléée peut entraîner un cycle du champ de température à travers le moule en cuivre (à la fois sur la face froide et sur la face chaude) et peut entraîner la détérioration de la qualité du produit en acier coulé. L'ébullition peut être supprimée en augmentant la vitesse de l'eau dans le système de refroidissement ou en augmentant la pression de l'eau. L'ébullition naissante est plus probable dans les moules à billettes, qui ont des températures de face froide plus élevées que les moules à brames en raison de leurs épaisseurs de paroi plus minces. Les valeurs typiques de la température de la face froide sont comprises entre 150 deg C pour les moules à billettes et 100 deg C pour les moules à brames.

Le contrôle du transfert de chaleur dans le moule est réalisé par un système d'eau de refroidissement à convection forcée, qui est normalement conçu pour s'adapter aux taux de transfert de chaleur élevés qui résultent du processus de solidification. En général, l'eau de refroidissement entre au fond du moule, passe verticalement à travers une série de canaux d'eau parallèles situés entre la paroi extérieure du moule et une chemise de confinement en acier, et sort au sommet du moule. Les principaux paramètres de contrôle sont les suivants.

- Le volume d'eau à la température, à la pression et à la qualité requises.

- La vitesse d'écoulement de l'eau uniformément à travers les passages autour du périmètre du revêtement du moule.

Typiquement, un système en boucle fermée de recirculation sous pression est employé. Le débit d'eau doit être suffisant pour absorber la chaleur du toron sans augmentation excessive de la température de l'eau dans la masse. Une forte augmentation de la température peut entraîner une diminution de l'efficacité du transfert de chaleur et des températures de moule plus élevées. Pour cette même raison, la température de l'eau d'entrée dans le moule ne doit pas non plus être excessive. Une pression d'eau de moule appropriée est également requise. Des pressions d'eau plus élevées ont tendance à supprimer l'ébullition, mais des pressions excessivement élevées peuvent provoquer une déformation mécanique du moule.

La qualité de l'eau est un facteur important en ce qui concerne le dépôt de tartre sur le revêtement du moule. Le dépôt de tartre peut être un problème sérieux car il provoque une résistance thermique supplémentaire à l'interface moule-eau de refroidissement qui augmente la température moule-paroi entraînant des effets néfastes tels que la génération de vapeur et une réduction de la résistance du revêtement en cuivre. Le type et la quantité de tartre formé dépendent principalement de la température et de la vitesse de l'eau de refroidissement, de la température de la face froide du moule et du type de traitement de l'eau.

Pour obtenir la vitesse d'écoulement appropriée, le système de refroidissement est conçu de sorte que la vitesse soit suffisamment élevée pour produire un coefficient de transfert de chaleur efficace à l'interface moule-eau de refroidissement. Une vitesse d'écoulement trop faible produit une résistance thermique plus élevée à cette interface, ce qui peut entraîner une ébullition et ses effets néfastes. En général, plus la vitesse de l'eau de refroidissement est élevée, plus la température du moule est basse. Le système de refroidissement doit également être conçu pour maintenir uniformément la distribution de vitesse d'écoulement requise autour du moule et pour maximiser la surface des faces qui sont directement refroidies à l'eau. Une distribution uniforme du débit peut être obtenue par la conception géométrique appropriée des passages d'eau avec l'utilisation de collecteurs et de plaques de balles.

La surveillance des paramètres de fonctionnement du système de refroidissement du moule fournit une évaluation du processus de coulée. Par exemple, avec un débit d'eau de refroidissement constant, la chaleur évacuée d'une face de moule est directement liée à la différence entre la température de l'eau d'entrée et de sortie (delta T). Ainsi, un delta T excessivement grand indique un débit anormalement faible pour une ou plusieurs faces de moule, tandis qu'un delta T excessivement petit indique une accumulation à grande échelle anormale pour une ou plusieurs faces de moule. Un delta T inégal pour les faces opposées résulte d'un flux de coulée asymétrique, d'une déformation du moule ou d'un désalignement des brins.

Transfert de chaleur dans la section de refroidissement secondaire de la machine CC

Sous le moule, le transfert de chaleur se produit par le contact direct de la coque en acier avec le fluide de refroidissement, l'eau ou le mélange eau-air des buses de pulvérisation. Le refroidissement dans cette section est souvent appelé refroidissement secondaire. Dans cette section de refroidissement secondaire, la chaleur est extraite en raison de la haute pression des pulvérisations d'eau atomisée, du rayonnement et du contact avec les rouleaux de soutien et de guidage. Dans cette zone, le transfert de chaleur est caractérisé par le coefficient de transfert de chaleur combiné. Ici, la chaleur est transférée dans les trois modes de transfert (conduction, convection et rayonnement). Mais aussi les rouleaux et surtout les rouleaux de support refroidis intérieurement dissipent beaucoup de chaleur du toron.

Dans le domaine du refroidissement secondaire, le flux de chaleur retiré de la surface de l'acier coulé peut être exprimé par

q =K (Ts – Tw) + qR

Où q est le flux de chaleur total, K est le coefficient de transfert de chaleur, Ts est la température de surface, Tw est la température de l'eau de refroidissement et qR est le flux de chaleur par rayonnement.

La principale variable influençant le refroidissement secondaire est la température de surface. Le terme théorique «température de Leidenfrost» a un impact très pratique sur le fonctionnement et la conception de la machine CC. L'efficacité du refroidissement par pulvérisation dépend fortement de la température de surface. Une couche de vapeur stable peut être formée sur la surface refroidie. La couche de vapeur stable protège la surface du contact direct avec le liquide de refroidissement et le refroidissement est de faible intensité. La stabilité de la couche de vapeur est couplée à la température de surface. Lorsque la température diminue et que la couche de vapeur s'effondre, le refroidissement augmente instantanément.

La température de surface réelle et la « température de Leidenfrost » pour les conditions de coulée et de refroidissement secondaire pertinentes peuvent modifier considérablement l'intensité du refroidissement. La température de Leidenfrost est un terme théorique, qui a un impact très pratique sur la coulée continue. Il n'y a pas de méthode théorique existante pour prédire la température de Leidenfrost. Il ne peut être obtenu que par mesure.

L'intensité de refroidissement peut être dix fois plus élevée dans la région à basse température par rapport à l'intensité dans la région à haute température. La frontière entre ces deux zones de température est la température de Leidenfrost.

Les principales fonctions de transfert de chaleur du système d'eau de pulvérisation sont de fournir les éléments suivants.

- La bonne quantité d'eau pour obtenir une solidification complète sous les contraintes de l'opération CC, c'est-à-dire la nuance d'acier, la vitesse de coulée, etc.

- La capacité de réguler les conditions thermiques du toron depuis le dessous du moule jusqu'à l'opération de découpe, c'est-à-dire la température de surface du toron et les gradients thermiques dans le toron

- Fonctions auxiliaires telles que le refroidissement des rouleaux de confinement.

Il est nécessaire de contrôler à la fois les niveaux de température et les gradients thermiques dans le toron pour éviter l'apparition de défauts de surface et internes tels qu'une forme inappropriée et des fissures. À haute température, les propriétés de résistance de la coque en acier jouent un rôle essentiel dans la capacité de la coque à résister aux forces externes et internes imposées par le fonctionnement CC. Les efforts primaires sont ceux exercés par la pression ferrostatique du coeur liquide et la traction de l'opération de soutirage. En particulier, la ductilité de l'acier au voisinage de la température de solidus est faible et la coque est susceptible de se fissurer. Il est important de contrôler les gradients de température car des contraintes thermiques peuvent être causées qui dépassent la résistance de l'acier, entraînant des fissures. Des contraintes thermiques excessives résultent de changements dans le taux d'extraction de chaleur par sur-refroidissement ou sous-refroidissement. Ces dernières conditions se produisent en raison du réchauffement, qui est provoqué lorsque le refroidissement par pulvérisation est terminé de manière incorrecte et que le toron se réchauffe par transfert de chaleur depuis l'intérieur avec une augmentation de la température avant de se décomposer par transfert de chaleur par rayonnement vers l'environnement. Dans ces conditions, des déformations excessives et des fissures peuvent en résulter. Cet effet peut être réduit en prolongeant et en faisant varier l'opération de refroidissement par pulvérisation d'eau pour assurer une transition en douceur avec la zone de refroidissement par rayonnement.

Ainsi, lors de la conception d'un système de refroidissement secondaire, les conditions thermiques le long du toron doivent être établies pour satisfaire l'intégrité et la qualité du produit. Par exemple, les températures de surface le long du toron sont spécifiées. Elles sont généralement comprises entre 700 deg C et 1 200 deg C. Sur la base de ces informations, les vitesses de refroidissement le long du toron sont déterminées à partir des équations de transfert de chaleur. Les paramètres importants dans ces calculs comprennent le coefficient de transfert de chaleur par convection des pulvérisations d'eau et le flux d'eau (la quantité d'eau par unité de surface de contact). Le type de buse de pulvérisation, la position de la buse par rapport à la surface du toron, le nombre de buses et la pression de l'eau sont sélectionnés pour fournir le flux et la distribution d'eau requis dans tout le secteur de refroidissement secondaire. Plusieurs buses sont généralement utilisées à chaque niveau le long du brin qui a un motif de chevauchement.

Généralement, une série de zones de refroidissement est établie le long du toron, chacune ayant les mêmes configurations de buse et les mêmes caractéristiques de transfert de chaleur. Comme les vitesses de refroidissement requises diminuent sur la longueur du toron, son flux d'eau dans les zones successives diminue.

Pendant le fonctionnement, des modifications du flux d'eau sont apportées pour compenser les modifications des conditions de coulée telles que la vitesse de coulée, la température de surface du toron, la température de l'eau de refroidissement et la nuance d'acier.

Trois formes de base de transfert de chaleur, à savoir le rayonnement, la conduction et la convection, se produisent dans la région de refroidissement secondaire.

Le rayonnement est la forme prédominante de transfert de chaleur dans les régions supérieures de la chambre de refroidissement secondaire et est décrit par l'équation suivante.

Q =KEA (Ts ? -Ta ?) (les valeurs Ts et Ta sont à la puissance 4)

Où K est la constante de Stefan-Boltzmann bien établie, E est la constante d'émissivité (généralement 0,8), A est la surface, et Ts et Ta sont respectivement la surface de l'acier et les températures ambiantes.

Lorsque le produit passe à travers les rouleaux, la chaleur est transférée à travers la coque par conduction et également à travers l'épaisseur des rouleaux, en raison du contact associé. Cette forme de transfert de chaleur est décrite par la loi de Fourier.

Q=kA (Ti-To)/delta X

Pour le transfert de chaleur par conduction à travers la coque en acier, k est la conductivité thermique de la coque, tandis que A et delta X sont respectivement la section transversale et l'épaisseur de la coque en acier, à travers lesquelles la chaleur est transférée. Ti et To sont respectivement les températures de surface intérieure et extérieure de la coque. Cette forme de transfert de chaleur se produit également à travers les rouleaux de confinement.

La convection est le mécanisme de transfert de chaleur qui se produit en déplaçant rapidement les gouttelettes d'eau pulvérisées ou le brouillard des buses de pulvérisation, pénétrant la couche de vapeur à côté de la surface de l'acier, qui s'évapore ensuite. Ce mécanisme convectif est décrit mathématiquement par la loi de refroidissement de Newton par l'équation suivante.

q=hA (Ts-Tw)

où le coefficient de transfert de chaleur "h" (une constante) est déterminé expérimentalement pour des flux d'eau sélectionnés, des types de buses, la pression de l'eau de pulvérisation (et la pression de l'air si le brouillard d'air est utilisé) et enfin les températures de surface de l'acier. A est la surface. Ts et Tw sont respectivement les températures de la surface de l'acier et de l'eau de pulvérisation.

Plus précisément, le transfert de chaleur de refroidissement secondaire remplit les fonctions suivantes.

- Améliorer et contrôler le taux de solidification, et pour certains fondeurs atteindre une solidification complète dans cette région

- Régulation de la température du brin via le réglage de l'intensité de l'eau de pulvérisation

- Refroidissement de l'enceinte de la machine CC

Le rôle du circuit de refroidissement secondaire est de contrôler l'état thermique du toron depuis la sortie du moule jusqu'à sa solidification complète. Pour garantir des produits en acier CC sans défaut, le toron doit être refroidi selon un schéma qui dépend de la nuance d'acier, de la taille du toron, de la vitesse de coulée et de la conception de la machine CC. En règle générale, de grandes fluctuations de température doivent être évitées ainsi que des taux de refroidissement ou de réchauffage élevés. Le réchauffage de surface entraîne des contraintes thermiques dans la zone proche du front de solidification, ce qui peut conduire, selon l'importance du réchauffage et la nuance d'acier, à une fissuration à mi-face ou à chaud en général. Il est également important que la température de surface du toron au niveau de la zone de pliage ou de redressement soit en dehors de la plage de faible ductilité de l'acier à couler. Sinon, il y a un risque de fissuration de la surface.

Transfert de chaleur au-delà de la section de refroidissement secondaire

De l'extrémité de la section de refroidissement secondaire à la section de coupure, le toron est principalement refroidi à l'air par convection et rayonnement uniquement.

Processus de fabrication

- Inclusions dans l'acier coulé en continu et leur détection

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- Refroidissement par brouillard d'air en coulée continue

- Poudres de moule de coulée continue

- Le répartiteur et son rôle dans la coulée continue de l'acier

- Bases de la coulée continue de l'acier

- Agitation électromagnétique dans le procédé de coulée continue

- Transfert de chaleur PCB

- Processus de traitement thermique de l'acier