Productivité et qualité des produits dans les machines de coulée continue

Productivité et qualité des produits dans les machines de coulée continue

La coulée continue est le processus par lequel l'acier liquide est solidifié en un produit en acier semi-fini (billette, bloom ou brame, etc.) pour un laminage ultérieur dans les laminoirs à chaud. La coulée continue d'acier liquide a été introduite pour une application commerciale dans les années 1950. Dans le laps de temps relativement court depuis l'introduction de la coulée continue pour l'application commerciale, le procédé a évolué avec une grande variété de nouveaux développements de procédés visant à obtenir une productivité améliorée et une qualité de produit supérieure. Ces développements incluent de nouveaux concepts de conception de machines de coulée continue, des pratiques métallurgiques et l'application du contrôle et de l'automatisation des processus par des systèmes informatiques.

La principale force motrice derrière ces développements a été la reconnaissance qu'une amélioration substantielle du rendement et des économies d'énergie sont possibles, ce qui a un effet considérable sur les coûts d'exploitation. Grâce à ces développements, il a été possible d'obtenir des améliorations majeures de la qualité du produit coulé en continu. Les machines de coulée continue actuelles produisent des produits en acier coulé ayant une qualité qui est entièrement équivalente et supérieure à celle des produits fabriqués à partir d'acier en lingots. Les machines de coulée continue modernes produisent efficacement pratiquement toutes les nuances d'acier, y compris les plus hautes qualités pour les applications critiques.

Amélioration de la productivité

Les deux méthodes pour améliorer la productivité du processus de coulée continue comprennent l'amélioration du débit de la machine de coulée continue (tonnes/heure) et du rapport de travail en réseau. Le débit de la machine de coulée continue est amélioré en augmentant la vitesse de coulée ainsi qu'en augmentant la section transversale, tandis que le rapport de mise en réseau est amélioré en réduisant le temps d'arrêt de la machine de coulée.

La vitesse de coulée de la machine de coulée continue est limitée par plusieurs phénomènes différents comme indiqué ci-dessous.

- Une vitesse de coulée élevée entraîne une augmentation significative de la vitesse d'écoulement de l'acier liquide dans le moule. Toute légère perturbation de l'écoulement de l'acier liquide perturbe la formation de la coquille de solidification dans le moule, retarde la flottaison des inclusions et peut conduire à un entraînement de la poudre de coulée dans le toron. Les fluctuations de niveau excessives et les vagues au niveau du ménisque dans le moule s'aggravent avec une vitesse de coulée plus élevée. Cela peut entraîner des problèmes de qualité de surface et même des éclats d'autocollants. Ce problème peut être résolu en modifiant la conception de la buse (en dirigeant le flux plus vers le bas, ou éventuellement en ajoutant un orifice vertical inférieur), en appliquant une agitation électromagnétique, en modifiant la poudre de coulée et en utilisant d'autres méthodes pour contrôler le schéma d'écoulement dans le moule.

- La vitesse de coulée élevée entraîne des contraintes axiales excessives causées par les forces d'oscillation et de retrait nécessaires pour surmonter le frottement à l'interface entre la coque de solidification et le moule. Les fissures et les éruptions transversales associées peuvent limiter la vitesse de coulée, en particulier s'il y a un désalignement, une conicité excessive du moule ou une couche de poudre de coulée liquide discontinue. Les contraintes sont faibles si la couche liquide de la poudre de coulée peut être maintenue continue sur toute la surface du moule et si l'alignement est bon.

- Avec une vitesse de coulée élevée, des contraintes de membrane excessives peuvent être générées dans la coque mince par la pression ferrostatique du bain de liquide sous le moule. Cela peut entraîner des fissures et des éruptions si la coque n'est pas assez épaisse à la sortie du moule. L'épaisseur critique de coque doit être de l'ordre de 3 mm pour la plupart des nuances d'acier. Ceci est facilement réalisé par n'importe quelle vitesse de coulée réalisable, ce qui montre que d'autres critères sont plus importants.

- Toute non-uniformité locale dans la croissance de la coque en raison de la vitesse de coulée élevée peut conduire à des régions localement chaudes et minces dans la coque, ce qui peut initier des fissures et des éruptions longitudinales même si la coque est au-dessus de l'épaisseur critique en moyenne. Ce problème est normalement résolu en optimisant le comportement de la poudre de coulée pendant la solidification initiale, la pratique de l'oscillation et la conception conique, de sorte que la lubrification de la poudre de coulée soit continue, le flux de chaleur initial est faible et uniforme et la conicité de la paroi du moule correspond au profil de retrait de la coque. Les nuances d'acier péritectique et l'acier inoxydable austénitique sont les plus sensibles à ce problème. La surchauffe de l'acier liquide entrant dans le moule peut également contribuer à ce problème, en particulier près des faces où le jet d'acier liquide empiète lors de la coulée avec des buses bifurquées immergées.

- Un renflement excessif du toron sous le moule peut résulter d'une vitesse de coulée élevée et cela peut entraîner une variété de fissures internes et même des éruptions si le renflement est extrême. Le gonflement peut être contrôlé en choisissant suffisamment de rouleaux de support, en maintenant l'alignement des rouleaux, en contrôlant le refroidissement par pulvérisation sous le moule et en évitant les changements brusques du pas des rouleaux, les pulvérisations ou en réduisant la vitesse de coulée.

- La distance sous le ménisque du point de solidification finale du centre du toron augmente en proportion directe avec la vitesse de coulée pour une épaisseur de section donnée et limite la vitesse de coulée maximale dans une machine de coulée continue particulière. Le système de coupure de la torche et de support des rouleaux doit s'étendre pour s'adapter à cette augmentation de la longueur métallurgique. La longueur métallurgique ne peut pas être raccourcie de manière significative en augmentant l'intensité du refroidissement par pulvérisation.

- Le réchauffage du toron sous l'extrémité des zones de refroidissement par pulvérisation peut se produire en raison de la vitesse de coulée élevée. Ce réchauffage du toron génère des contraintes de traction internes et des fissures à chaud, qui s'aggravent avec la vitesse de coulée. Ceci doit être pris en compte lors de la conception des zones de pulvérisation. La zone de refroidissement par pulvérisation doit être étendue pour éviter ces fissures.

- Il existe plusieurs problèmes de qualité particuliers, qui imposent parfois des limites à la vitesse de coulée. Par exemple, dans les aciers à très faible teneur en carbone, la vitesse de coulée est limitée à une limite supérieure relativement lente afin de réduire les tubes crayons et autres défauts de cloques dus au piégeage de bulles d'argon sur le rayon intérieur des machines de coulée continue de type moule incurvé. La vitesse de coulée ne peut être augmentée dans de telles situations que par des modifications soigneuses des conditions de fonctionnement qui peuvent éviter ces défauts spécifiques. Par conséquent, un examen attentif de nombreux phénomènes différents préoccupants est nécessaire pour augmenter la vitesse de coulée. Il existe au moins huit critères distincts qui doivent être satisfaits, dont les cinq plus importants qui peuvent limiter la vitesse de coulée pour une opération donnée sont la température, le renflement, la déformation, la contrainte et la rupture dans le produit coulé. Il faut toujours trouver les vitesses de coulée critiques pour éviter les problèmes de qualité liés au renflement sous le moule.

L'éclatement est l'un des problèmes opérationnels qui affecte le plus négativement la production des machines de coulée continue. Il se produit comme suit. Au cours de la solidification initiale de l'acier liquide dans un moule de coulée continue, la coque de solidification peut ne pas se former de manière adéquate à une position pour quelque raison que ce soit, et lorsque cette position sort de l'extrémité inférieure du moule, l'acier liquide s'écoule à travers la partie défectueuse de La coquille. L'éclatement ne se contente pas de diminuer la production, mais inflige de lourds dommages à l'équipement, nécessitant d'importants travaux de réparation. Pour éviter l'éclatement, il est donc essentiel de s'assurer que la coque de solidification initiale saine est formée de manière stable dans le moule. Les principaux facteurs qui affectent la solidification initiale de l'acier liquide dans un moule de coulée continue sont la température de l'acier, la poudre de coulée, le revêtement en cuivre du moule et l'eau de refroidissement primaire.

L'essentiel pour augmenter la production des machines de coulée continue sur la base d'une solidification initiale stable est le maintien d'un équilibre adéquat entre la température de l'acier dans le moule, l'évacuation de la chaleur et la vitesse de coulée. Lorsque la température de l'acier et la vitesse de coulée sont élevées, la coquille de solidification ne se développe pas suffisamment et il peut y avoir un cas où l'acier liquide traverse la coquille immédiatement sous le moule (rupture de refusion). Cela indique que, pour augmenter la production sans casse, la température de l'acier liquide et la vitesse de coulée doivent être contrôlées de manière adéquate.

L'augmentation du temps de travail et du temps de coulée d'une machine de coulée continue est également un moyen efficace d'augmenter la production d'une machine de coulée continue. En ce qui concerne les machines de coulée continue, ces termes sont définis comme suit.

Heure calendaire =temps de fonctionnement du réseau + temps d'arrêt

Temps de travail du filet =Temps de coulée + Temps de préparation de la machine

Les clés d'une capacité de production plus élevée sont de savoir comment réduire les temps d'arrêt pour augmenter le rapport entre le temps de travail net et le temps calendaire et comment réduire le temps de préparation de la machine pour augmenter le rapport du temps de coulée.

Des gains de productivité peuvent également être obtenus en améliorant le taux de mise en réseau. Le rapport de travail en réseau peut être amélioré en réduisant le temps d'arrêt de la machine de coulée continue et en augmentant ainsi le temps pendant lequel la machine coule réellement (temps d'utilisation de la machine) tout en conservant la capacité de produire la variété de tailles de produits en acier moulé et de nuances d'acier.

Pour réduire les temps d'arrêt et éviter les problèmes de la machine de coulée tels que la rupture des rouleaux de segment et des roulements, les machines de coulée continue subissent normalement un arrêt périodique de 12 à 24 heures toutes les trois à quatre semaines pour le changement de segments.

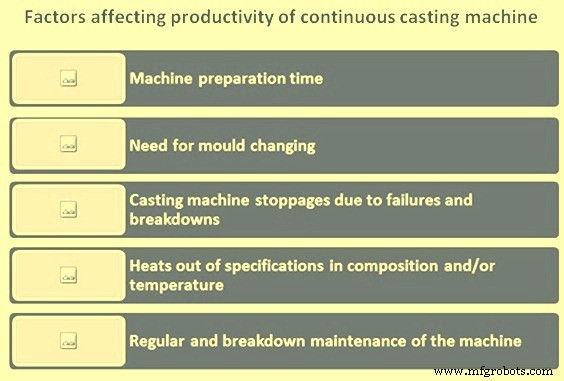

Voici les cinq principaux facteurs (fig. 1) qui contribuent aux temps d'arrêt de la machine de coulée continue et qui doivent être pris en compte.

- Temps de préparation de la machine après l'achèvement d'une séquence de coulée

- Changement de moule nécessaire pour couler différentes tailles de section

- Arrêts de la machine de coulée ou du toron en raison de défaillances telles que la rupture du toron, le colmatage des buses du répartiteur bloquées par de l'acier froid ou par une accumulation d'inclusions, et un écoulement incontrôlé d'acier liquide depuis la poche de coulée en acier (par exemple, un bouchon en marche)

- Chaleur de composition ou/et de température hors spécifications

- Maintenance de la machine de coulée continue.

Fig 1 Facteurs affectant la productivité de la machine de coulée continue

Outre l'amélioration des pratiques et des techniques de contrôle lors de la fabrication de l'acier, l'influence de ces facteurs a été réduite grâce au développement de nouveaux concepts de fonctionnement et de conceptions d'équipements dans les machines de coulée continue. Les principaux changements apportés aux concepts de fonctionnement sont les suivants.

- Coule séquentielle pour réduire le temps de préparation de la machine de coulée continue

- Refendage du produit coulé pour réduire la fréquence de changement de moule ainsi que pour réduire l'inventaire du moule.

- Utilisation de moules à réglage de largeur variable afin de réduire le temps de changement de moule

- Moules divisés ou fractionnés pour réduire le temps de changement de moule et l'inventaire des moules et pour augmenter le taux de coulée (tonnes par heure par toron)

- Barre factice alimentée par le haut (insertion vers le bas) pour réduire le temps de préparation

- Utilisation de l'agitation électromagnétique qui permet d'augmenter la vitesse de coulée qui à son tour augmente la productivité de la machine de coulée

Le nombre de coulées coulées à travers une machine de coulée continue sans interruption entre les insertions de la barre factice diffère d'une machine de coulée à l'autre en fonction de facteurs tels que la taille d'un lot de production de la même chimie de l'acier, la durée de vie des buses d'entrée immergées et apparition d'un colmatage des buses et d'autres problèmes dans le système de grouillement.

Le travail de préparation entre les moulages comprend l'extraction de la pièce finale, l'insertion de la barre factice, le changement du répartiteur et le scellement du moule. La dernière pièce de la fonte précédente est soigneusement extraite pour éviter le ressuage, un problème de laitier fondu ou d'acier qui s'écoule de l'extrémité supérieure, où la solidification est souvent insuffisante. Faire cela rapidement est important pour raccourcir le temps de préparation.

En ce qui concerne l'insertion de la barre factice, le type à insertion vers le bas est actuellement préféré car la barre factice peut être insérée pendant l'extraction de la pièce coulée finale. En cas d'utilisation du type à insertion vers le haut, en revanche, l'insertion de la barre factice doit attendre que la dernière pièce sorte complètement de la machine de coulée, ce qui augmente le temps de préparation de 10 à 20 minutes.

Qualité du produit

La qualité de l'acier coulé en continu dépend des pratiques de fabrication et de coulée de l'acier employées. Il est affecté par l'interaction de facteurs chimiques et physiques qui doivent être étroitement contrôlés pour obtenir le plein potentiel du processus.

Les défauts typiques rencontrés dans la coulée continue sont les suivants.

- Défauts de surface tels que (i) section transversale déformée (y compris la concavité et la convexité), (ii) fissures (longitudinales et transversales), (iii) chevauchements, tartre et inclusions et scories piégées, et (iv) marques d'oscillation, etc. .

- Défauts de sous-surface tels que (i) piqûres et soufflures, (ii) inclusions et (iii) fissures

- Défauts internes tels que (i) fissures (centrales, diagonales et à mi-chemin), (ii) porosité, (iii) inclusions et (iv) ségrégation, etc.

La formation de fissures a lieu en raison d'un large éventail de causes physiques. Les techniques utilisées pour éliminer ou réduire l'apparition de fissures externes et internes sont les suivantes.

- Fissures de surface :refroidissement secondaire et du moule, lubrification du moule, revêtements du moule, contrôle de l'usure du moule, alignement de la machine et vitesse de coulée.

- Fissures internes (et porosité) :type de machine, alignement de la machine, agitation électromagnétique, réductions en ligne, redressage multipoint, coulée par compression, température de l'acier liquide et vitesse de coulée.

Les chevauchements et les croûtes sont liés au contrôle de la vitesse de coulée et à l'intégrité du flux de coulée entre le répartiteur et le moule. Les marques d'oscillation sont fonction de la nuance d'acier coulé et du type d'oscillation du moule.

Les trous d'épingle et les soufflures sont contrôlés par la désoxydation et l'enveloppement du flux de coulée. La ségrégation de la ligne centrale a été minimisée par une faible température de coulée, une agitation électromagnétique et une vitesse de coulée.

La fréquence des inclusions, que ce soit à la surface, sous la surface ou à l'intérieur des sections coulées, a été progressivement réduite grâce à des améliorations, par exemple, dans la fabrication de l'acier, les pratiques de désoxydation et d'enveloppement et la conception des équipements. Ces améliorations font partie intégrante d'un effort continu pour améliorer encore la qualité des produits en acier coulé en continu.

Les développements récents les plus significatifs dans l'amélioration de la qualité des produits sont les suivants.

- Concept d'aciers propres

- Application de l'agitation électromagnétique

- Refroidissement par brouillard d'air pour réduire davantage l'incidence des fissures de surface.

L'un des principaux objectifs est de produire un produit en acier coulé avec une surface qui ne nécessite pas de conditionnement avant un traitement ultérieur.

Les exigences des utilisateurs d'acier se sont diversifiées et une plus grande fonctionnalité est recherchée en termes de réduction de poids, de meilleure maniabilité, de résistance accrue, etc. Un contrôle plus strict des défauts de surface et l'élimination des défauts internes sont désormais de plus en plus demandés. Tous ces facteurs, associés à la recherche d'un rendement et d'une productivité plus élevés, ont rendu le niveau de qualité requis pour les processus de fabrication de l'acier et de coulée continue de l'acier très exigeant. D'un autre côté, il est vrai que ces exigences de plus en plus strictes des utilisateurs ont contribué à améliorer la capacité technique des pratiques de fabrication de l'acier et de coulée continue de l'acier.

La minimisation des inclusions dans le moule est l'un des problèmes de qualité les plus importants de la coulée continue. Les inclusions détériorent les propriétés mécaniques de l'acier sous tension, flexion, expansion de trou, formage à la presse et autres types de travail, et provoquent des défauts de surface. Par conséquent, il est très important de minimiser la contamination de l'acier et d'en éliminer les inclusions lors du processus de coulée continue.

Les défauts de surface typiques provenant des procédés de fabrication de l'acier sont ceux dus aux inclusions d'alumine et de poudre de coulée. Ils sont pris dans la coque en acier lors de la solidification initiale, et lorsque l'acier est laminé dans un laminoir, ils sont étirés et forment des défauts dans les stries à la surface normalement appelées déversements, croûtes ou éclats. De telles inclusions à proximité d'une surface de produit coulé peuvent être éliminées par ecriquage, mais comme l'ecriquage implique des coûts et diminue le rendement, il est préférable de minimiser leur piégeage lors de la solidification initiale dans le moule de la machine de coulée continue. L'agitation électromagnétique du moule permet à l'acier immédiatement à l'intérieur des coquilles de solidification de s'écouler à une vitesse prescrite ou plus rapide pour empêcher les inclusions d'être piégées dans les coquilles.

En ce qui concerne la poudre de coulée, pour éviter son piégeage, la viscosité de la poudre est généralement augmentée. De plus, la précision de contrôle du niveau d'acier liquide dans le moule est améliorée, l'oscillation du moule est modifiée et l'afflux d'acier liquide dans le moule est rendu plus stable. En conséquence, les défauts de surface dus aux inclusions provenant de la poudre de coulée sont nettement réduits.

De plus, pour minimiser la quantité d'inclusions arrivant dans le moule, des mesures sont prises pour séparer autant que possible les inclusions de l'acier dans le répartiteur. L'une de ces mesures est l'élargissement de la capacité du répartiteur. Un répartiteur sert de support intermédiaire pour assurer un flux d'acier stable de la poche de coulée au moule de coulée continue et, dans le cas d'une machine de coulée multi-brins, distribuer l'acier aux brins. En augmentant la taille du répartiteur, il est possible de laisser flotter plus facilement les inclusions à la surface de l'acier liquide et de supprimer la suspension de laitier dans l'acier à la sortie de la poche.

Processus de fabrication

- Amélioration de la qualité et de la sécurité de la traçabilité des produits

- « Stéthoscope » surveille la qualité et la fonctionnalité de la machine

- Machine de poinçonnage et de cisaillement mécanique :entretien et utilisation de pièces de rechange de qualité

- Augmenter la productivité de l'atelier commence par avoir des poinçons et des matrices de qualité

- Roulement de broche et qualité des roulements

- Scie à ruban et productivité

- Fraisage et tournage ensemble Bénéficier de la productivité

- Rectification cylindrique et grande productivité

- Qu'est-ce qu'une machine de moulage sous pression ?