Système de combustion d'un four de réchauffage

Système de combustion d'un four de réchauffage

La fonction principale d'un four de réchauffage est d'élever la température des aciers semi-finis (billettes, blooms, brames ou ronds) généralement à des températures comprises entre 1 000 deg C et 1 250 deg C, jusqu'à ce qu'elles soient suffisamment plastiques pour être laminées à la température souhaitée. section, taille ou forme dans le laminoir à chaud. Le four de réchauffage doit également répondre à des exigences et des objectifs spécifiques en termes de vitesses de chauffe pour des raisons métallurgiques et de productivité. Dans le four de réchauffage, il y a un flux continu de matériau qui est chauffé à la température souhaitée lors de son parcours dans le four.

Les opérations de laminage à chaud nécessitent des aciers semi-finis réchauffés de haute qualité au coût le plus bas possible et à la cadence de production optimale du laminoir. Les fours de réchauffage utilisés pour chauffer les aciers semi-finis dans un laminoir à chaud consomment une grande quantité d'énergie et génèrent simultanément une grande quantité de polluants. Pour cette raison, il est nécessaire d'examiner les moyens de réduire la consommation d'énergie ainsi que les polluants et donc les coûts. Cela peut être fait en améliorant l'efficacité énergétique des fours de réchauffage.

Le système de combustion du four de réchauffage a une influence majeure à la fois sur la qualité du produit sidérurgique semi-fini réchauffé et sur la quantité de combustible nécessaire au réchauffage. Les attentes importantes d'un four de réchauffage aujourd'hui ne sont pas seulement de réduire les émissions de polluants et la consommation d'énergie, mais aussi d'avoir la meilleure qualité du produit en acier chauffé, la fiabilité, l'uniformité de la température, le flux de chaleur et la sécurité de l'équipement et personnel. Tous ces éléments sont des facteurs clés qui ont un effet considérable sur le système de combustion du four de réchauffage.

Les trois éléments de base nécessaires pour démarrer et entretenir la combustion sont (i) le carburant, (ii) l'oxygène et (iii) une énergie suffisante pour l'allumage. Le processus de combustion est le plus efficace si le carburant et l'oxygène peuvent se rencontrer et réagir sans aucune restriction. Cependant, dans les applications de chauffage pratiques, il ne suffit pas de considérer uniquement la combustion efficace, mais les aspects de transfert de chaleur sont également pris en considération. Voici les paramètres importants pour un système de combustion dans le four de réchauffage.

- Quantité de chaleur devant être communiquée au matériau de charge.

- Génération de la chaleur au sein du four nécessaire non seulement pour chauffer le matériau de charge mais aussi pour surmonter toutes les pertes de chaleur.

- Transfert d'une partie de la chaleur disponible des gaz du four à la surface du matériau de charge chauffant.

- Égalisation de la température dans le matériau de charge.

- Pertes de chaleur du four à travers les portes et les murs, etc.

- Chaleur transportée par les gaz d'échappement.

- Émissions de polluants (par exemple, NOx, etc.) causées par les gaz d'échappement.

L'air composé d'oxygène dilué avec 78 % d'azote et 1 % d'argon n'offre pas les conditions optimales pour la combustion et le transfert de chaleur. L'azote de l'air est chauffé pendant le processus de combustion et pour éviter la perte d'énergie transférée à l'azote, il devient nécessaire de récupérer cette énergie afin d'économiser du carburant.

La chaleur est transférée à la surface d'un produit solide par convection, conduction et rayonnement. Le transfert de chaleur à l'intérieur du produit se fait uniquement par conduction. Cela implique que la surface du produit, qui change avec le temps lorsqu'il est chauffé, les dimensions et le matériau des aciers semi-finis sont importants ainsi que les dimensions internes du four.

Pour un chauffage efficace et uniforme, la composition du gaz et le schéma d'écoulement à l'intérieur du four sont importants. Une stratégie de chauffage traditionnelle non optimisée peut sembler suffisante dans des conditions de régime permanent, mais ne fournit pas une qualité et une performance de coût optimales en cas d'interruptions de la production, de variation des qualités ou des dimensions du produit ou de variation des températures de chute cibles. Dans la situation actuelle, une solution est nécessaire pour fournir un chauffage de la plus haute qualité et au moindre coût dans toutes les conditions avec un impact minimal sur l'environnement.

De nos jours, en raison du réchauffement climatique, des réglementations environnementales strictes imposent de minimiser la consommation spécifique de carburant tout en réduisant simultanément les polluants, notamment les oxydes d'azote (NOx). Les objectifs contradictoires de consommation d'énergie minimale et de rejet de polluants tout en répondant aux exigences de production constituent un défi pour les opérateurs et les fournisseurs d'équipements d'utiliser toutes les technologies disponibles pour concevoir des systèmes de combustion éconergétiques et respectueux de l'environnement dans les fours de réchauffage.

Avec les conceptions de brûleurs classiques, ces deux objectifs sont souvent en conflit. Cependant, en utilisant les dernières technologies et conceptions de brûleurs avec des techniques de combustion à flamme diffuse, des niveaux élevés d'efficacité grâce à l'air de combustion préchauffé avec des émissions de NOx correspondantes faibles sont désormais atteints.

Il existe de nombreux types de fours de réchauffage en fonctionnement dans les aciéries. La structure d'un four de réchauffage est constituée de plusieurs zones. Les fours de réchauffage sont normalement conçus avec plusieurs zones de chauffage, à savoir (i) une zone de préchauffage, (ii) des zones de chauffage et (iii) des zones de trempage. Les pièces d'acier semi-finies sont acheminées vers la zone de préchauffage et lentement déplacées à travers les zones de chauffage et de trempage, de manière séquentielle. Les pièces en acier sont chauffées à la température cible à peu près dans les zones de préchauffage et de chauffage et sont trempées dans la zone de trempage pour conserver la température uniforme à travers les pièces en acier, qui sont principalement chauffées par transfert de chaleur radiatif du gaz environnant. Chaque zone a un objectif différent et les zones ont généralement des commandes de brûleur indépendantes même si les produits de combustion se déplacent à travers les zones précédentes pour sortir du conduit de fumée. Le rapport air-combustible est généralement défini avec l'intention de produire un niveau souhaité d'excès d'oxygène dans les gaz de combustion. L'objectif est de s'assurer que tout le combustible est brûlé dans le four de réchauffage mais en même temps d'éviter un air de combustion excessif qui réduit l'efficacité de chauffage du four.

La construction multizone des fours de réchauffage rend l'optimisation de la combustion très difficile en raison de l'interaction des zones, des exigences de produit en constante évolution, de la vitesse d'extraction changeante et de l'acte d'extraction des barres lui-même. De nombreux problèmes peuvent entraîner une dérive du résultat final. Certains de ces problèmes sont les suivants.

- Mesure inexacte du gaz ou de l'air

- Modifications de l'humidité de l'air

- Des quantités importantes de combustible ou d'oxygène migrant d'une autre zone du four

- Dans le cas d'air préchauffé via des récupérateurs, il peut y avoir (i) des fuites dans la tuyauterie ou les récupérateurs, (ii) des facteurs de correction de température hors calibrage et (iii) des variations saisonnières

- Usure ou endommagement de la vanne et des actionneurs

- Fuites dans le four

En outre, en fonction des capacités du brûleur et des niveaux souhaités d'excès d'oxygène, un rapport stoechiométrique fixe est requis pour chaque zone. Les ratios peuvent différer d'une zone à l'autre pour les deux raisons suivantes.

- L'excès d'oxygène souhaité peut être différent pour chaque zone en raison de la relation entre le niveau d'oxygène, la température et la formation de tartre.

- La stœchiométrie peut devoir être ajustée pour différents taux de réduction des brûleurs en raison des capacités de mélange des brûleurs.

Normalement, l'opérateur du four de réchauffage ne sait pas si l'oxygène est au niveau ou proche du point de consigne souhaité en raison de l'absence de retour de processus en temps réel. Les conséquences de l'exploitation d'un four avec ce niveau d'incertitude peuvent être importantes. Compte tenu des réactions du brûleur et des produits de combustion théoriques, il peut y avoir des possibilités lorsque la stoechiométrie s'écarte du point de consigne. Si le niveau réel d'oxygène dans les gaz de combustion dépasse le point de consigne, l'efficacité est réduite, ce qui entraîne des coûts de combustible inutiles. Si le niveau d'oxygène réel est inférieur au point de consigne, les niveaux de monoxyde de carbone augmentent, ce qui crée à la fois une condition de fonctionnement dangereuse et une efficacité réduite en raison du combustible non brûlé sortant du four. De plus, les contrôleurs de rapport air-combustible dans les fours de réchauffage ajustent en permanence leurs points de consigne afin de répondre aux demandes changeantes du four et, par conséquent, l'état d'oxydation change également en permanence. En pratique, le four de réchauffage subit un certain degré de combustion incomplète. Plusieurs problèmes contribuent à un mauvais mélange. Ces problèmes sont indiqués ci-dessous.

- Efficacité du brûleur

- Refus

- Vitesses de l'air et du carburant inégalées

- Contrôle du ratio déréglé

- Fuites de fournaise

Une combustion incomplète due à un mauvais mélange peut également entraîner la coexistence de monoxyde de carbone et d'oxygène. En pratique, il est courant d'avoir à la fois du monoxyde de carbone et de l'oxygène. Par conséquent, le fonctionnement optimal d'un four de réchauffage nécessite des données en temps réel sur les produits de combustion avec les capteurs appropriés.

Un récupérateur est normalement utilisé dans les fours de réchauffage en tant qu'unité de récupération de la chaleur perdue pour obtenir une efficacité thermique élevée et une conservation de l'énergie. La chaleur résiduelle récupérée est utilisée pour préchauffer l'air de combustion, qui est ensuite acheminé vers un brûleur. L'air préchauffé se traduit par une économie d'énergie et une bonne performance de combustion. Cependant, les inconvénients comprenaient l'incorporation d'un système de récupération de chaleur à grande échelle pour la chaleur perdue. De plus, la température de l'air préchauffé n'est normalement que d'environ 600 deg C à 700 deg C au mieux.

Il y a eu deux développements majeurs dans le domaine du réchauffage de l'acier semi-fini dans un passé récent. Ces développements sont notamment (i) la combustion de l'air à haute température et (ii) la combustion de carburant à l'oxygène.

Combustion d'air à haute température

La technologie de combustion d'air à haute température (HiTAC) utilise de l'air préchauffé à plus de 1 000 °C. L'adoption de cette technologie de combustion dans un four de réchauffage permet à l'aciérie de contribuer grandement à la réduction simultanée de la consommation d'énergie ainsi qu'à la réduction des émissions de dioxyde de carbone. et les oxydes d'azote. L'utilisation de la technologie HiTAC entraîne également une réduction de la taille physique du four de réchauffage par rapport au type traditionnel de four.

Le concept de base de la technologie HiTAC est que la combinaison d'une récupération maximale de la chaleur perdue par un régénérateur à cycle élevé et d'un mélange contrôlé d'air de combustion hautement préchauffé avec des gaz brûlés produit des flammes uniformes et à température relativement basse.

Le brûleur régénératif utilisé dans la technologie HiTAC présente des caractéristiques de combustion uniques. Ces caractéristiques se traduisent par une flamme efficace et propre avec un profil de température et de flux de chaleur uniforme. Ces propriétés se traduisent par un taux de production amélioré et une meilleure qualité du produit et un environnement beaucoup plus doux pour les composants du four. La technologie HiTAC peut entraîner une réduction des coûts d'exploitation.

La technologie HiTAC offre une stabilité de flamme nettement plus élevée pour tous les mélanges carburant-air (y compris les mélanges de carburant très pauvres), un transfert de chaleur plus élevé et une faible perte de chaleur de la cheminée (chaleur perdue). Le procédé fournit un moyen de recirculation de la chaleur du côté haute température (gaz brûlé) vers le côté mélange non brûlé en utilisant une méthode d'échange de chaleur appropriée. Le préchauffage apporte un complément d'enthalpie au mélange imbrûlé sans dilution par les produits de combustion.

Avec la technologie HiTAC, les caractéristiques de flamme, la stabilité de la flamme, les émissions réduites et les économies d'énergie significatives sont très différentes. La couleur de la flamme s'avère très différente du bleu ou du jaune habituellement observé. Dans certaines conditions, une flamme de couleur bleu-vert et verte a été observée en utilisant des carburants à base d'hydrocarbures typiques. En revanche, une oxydation sans flamme (ou incolore) du carburant a également été observée.

Les principales caractéristiques de la technologie HiTAC sont présentées ci-dessous.

- Combustion d'hydrocarbures avec des températures de préchauffage de l'air très élevées à l'aide d'un régénérateur dans le brûleur.

- La chaleur sensible des produits d'échappement est utilisée pour chauffer l'air de combustion (température supérieure à 1 000 deg C). La technologie tente de préchauffer l'air près de la température cible du four.

- Les températures des gaz d'échappement sont d'environ 150 deg C à 200 deg C.

- Extraire la majeure partie de l'énergie du combustible pour le processus de chauffage.

- Les économies de carburant se situent entre 50 % (remplacement de l'air froid) et 30 % (remplacement de l'air des récupérateurs).

- Il y a une répartition très uniforme de la chaleur dans le four.

- La génération de NOx est très faible.

Dans le brûleur régénératif, il existe une configuration de paire avec chaque cycle de brûleur entre l'allumage et l'évacuation. L'air de combustion circule entre deux ensembles de voies dans le brûleur. Il entre par un ensemble et capte la chaleur du matériau régénérateur dans le brûleur. Les gaz des produits de combustion sortent par l'autre ensemble et chauffent le matériau du régénérateur à haute température. Au cycle suivant, l'air de combustion et les produits de combustion changent de chemin.

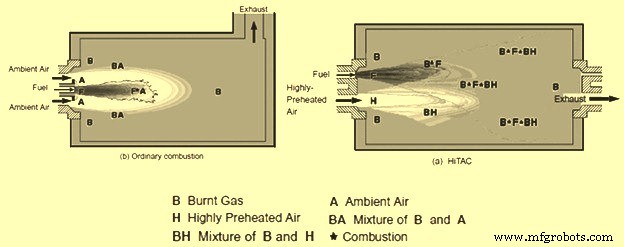

Le concept du HiTAC est illustré sur la figure 1 et est comparé à celui de la combustion d'un four de réchauffage classique. Des flammes à température extrêmement élevée sont généralement générées dans les fours, si une combustion directe entre le combustible et l'air frais à haute température se produit. En raison de la géométrie modifiée du four, non seulement l'extinction des flammes de base se produit par le mouvement de cisaillement de l'air d'admission à grande vitesse, mais également la dilution de l'air avec les gaz brûlés (BH) doit se produire avant la combustion en séparant les entrées de carburant et d'air. Il convient de noter que ce sont les conditions dans lesquelles une combustion ordinaire ne peut pas être maintenue avec de l'air à température ambiante. De plus, le combustible injecté séparément dans le four entraîne également des gaz brûlés dans le four, et certaines modifications du combustible, telles que pyrolyse, décomposition et vaporisation de combustible liquide s'il y en a, pendant cette période de préparation. De faibles réactions de combustion peuvent se produire entre le combustible et le produit entraîné (B*F) et la combustion principale s'ensuit dans la zone de mélange du combustible et de l'air dilué avec une grande quantité de gaz brûlés (B*F*BH). Le changement de flamme dû à une faible concentration d'oxygène provoquée par le taux élevé de recyclage des gaz brûlés donne probablement une zone de réaction élargie, où des réactions relativement lentes peuvent avoir lieu. En combustion établie sans air préchauffé, une combustion directe entre le combustible et l'air frais (F*A) se produit dans le champ proche du brûleur. Par la suite, une certaine combustion à l'état dilué avec des gaz brûlés peut suivre dans la partie aval de la flamme en raison de l'entraînement des gaz brûlés recirculés par l'air de combustion entrant. La combustion (F*A) au voisinage du brûleur indique la température maximale dans le four, et la plupart des monoxydes d'azote émis par le four s'y forment. Cependant, la combustion dans cette région est essentielle pour maintenir la combustion dans le four, et la flamme entière ne peut pas exister si l'extinction se produit dans cette partie.

Fig 1 Concept de mélange et de combustion avec la technologie HiTAC

Malgré l'utilisation d'air fortement préchauffé, la température moyenne ainsi que la température maximale instantanée sont considérablement plus basses en HiTAC qu'en combustion ordinaire.

Système d'oxycombustion

L'oxycombustible fait référence à la pratique consistant à remplacer totalement l'air comme source d'agent oxydant pour la combustion par de l'oxygène qui peut être produit soit par la technologie cryogénique, soit par les technologies d'adsorption. L'avantage général du remplacement de l'air par de l'oxygène est que la quantité d'azote apportée au processus de combustion avec de l'air est presque ou complètement éliminée. La réduction de l'azote dans la combustion permet une température de flamme et une efficacité de combustion plus élevées, car un volume inférieur de gaz de combustion réduit la quantité de chaleur extraite de la flamme et perdue dans les gaz d'échappement. Ainsi, les avantages de l'utilisation de l'oxy-carburant par rapport à la combustion air-carburant sont les suivants.

- Réduction de la consommation d'énergie

- Vitesse de chauffage améliorée entraînant une production plus élevée (sans augmentation du point de consigne de la température du four)

- Réduction des émissions du four

En plus des avantages ci-dessus, l'utilisation de l'oxycombustion peut parfois entraîner un investissement en capital inférieur par rapport à d'autres méthodes d'amélioration de l'efficacité telles que les récupérateurs ou les équipements de contrôle des émissions. La combustion oxy-combustible peut également entraîner une perte de tartre moindre grâce à un meilleur contrôle et à un temps de chauffage plus court.

Par rapport à l'air-combustible, la combustion oxy-combustible a une pression partielle beaucoup plus élevée en ce qui concerne les deux produits de combustion, CO2 et H2O. Cela améliore le taux de transfert de chaleur. Comme les gaz d'échappement ne sont pas dilués avec de l'azote, la phase gazeuse joue un rôle plus actif dans le processus de transfert de chaleur, non seulement parce que la conductivité de transfert de chaleur et la capacité calorifique du CO2 et du H2O sont plus élevées, mais aussi parce que les deux dégagent beaucoup de chaleur. trois gaz atomiques.

Le modèle d'écoulement dans un four oxy-combustible est avantageux par rapport à l'air-combustible. Le volume des gaz d'échappement est réduit de 70 % à 80 % en raison de l'absence d'azote et des économies de carburant. Ainsi, le temps de séjour du gaz est plus long, avec plus de temps pour transférer la chaleur au produit. Le produit est en effet immergé dans un fluide d'échappement gazeux composé de CO2 et H2O, c'est-à-dire une ambiance humide avec une plus grande capacité de transfert de chaleur.

Lorsque l'on compare un four oxy-combustible avec un four aéro-combustible, tous deux réglés à la même température de four, le matériau atteint plus rapidement une valeur de consigne dans le four oxy-combustible. C'est à cause des propriétés du gaz.

Avec la combustion oxy-combustible, il y a une augmentation substantielle de la chaleur disponible par rapport à la combustion air-combustible. L'augmentation de la chaleur disponible est directement liée aux réductions de la consommation d'énergie et à l'augmentation du débit du four.

Une augmentation de la chaleur de combustion disponible signifie que moins de chaleur est perdue dans les gaz d'échappement et qu'un plus grand pourcentage de l'apport total d'énergie est laissé pour effectuer le travail dans le four de réchauffage. Ainsi, lorsque la chaleur disponible augmente, la quantité d'énergie totale nécessaire pour effectuer une quantité constante de travail est réduite.

Les économies d'énergie varient en fonction du type de combustible, du taux de combustion existant et de la température de l'air de combustion. D'autres facteurs tels que la réduction de la taille de l'orifice de combustion et la perte de rayonnement peuvent avoir un impact sur les taux de réduction d'énergie réels avec l'oxy-combustible. Un autre impact de l'efficacité accrue de la combustion avec l'oxycombustible est la capacité d'augmenter le taux de chauffage et d'obtenir un meilleur rendement du four.

La limite pratique à l'augmentation de la production dépend de la capacité du matériau en acier semi-fini à absorber la chaleur et du temps et de la température auxquels le matériau en acier semi-fini est exposé à la chaleur. L'expérience de diverses installations d'oxycombustion indique que le débit de matière peut être augmenté dans la plupart des opérations sans augmenter le point de consigne de la température du four, à l'exception des fours qui respectent déjà une limite de rampe de température définie. Outre l'augmentation de la chaleur disponible, la température plus élevée de la flamme de l'oxycombustible et le potentiel de rayonnement des gaz de combustion ont un impact positif sur la capacité de chauffage et le taux de production.

La température de la flamme oxycombustible est généralement supérieure de 500 à 800 degrés Celsius à la température de la flamme air-combustible. Comme le transfert de chaleur par rayonnement dépend de la différence de température entre la source et le récepteur à la quatrième puissance, la combustion oxy-combustible entraîne une forte augmentation de la flamme par rapport au potentiel de rayonnement du matériau. Les produits de combustion de l'oxycombustible sont également de meilleures sources de transfert de chaleur rayonnante. En effet, la majorité des produits de combustion air-carburant sont de l'azote qui n'est pas un mécanisme de transfert de chaleur rayonnante aussi efficace que le dioxyde de carbone et la vapeur d'eau qui constituent la majorité des produits de combustion oxy-combustible.

Dans certains cas, la production du four est limitée par la quantité d'émissions gazeuses autorisées à sortir du four. L'oxycombustion peut également être un moyen de réduire les émissions des fours et d'augmenter la capacité de production dans les limites d'un plafond d'émissions autorisé.

Le volume des gaz d'échappement est nettement inférieur avec l'oxycoupage. Le volume total des gaz d'échappement avec oxycombustible est généralement de 70 % à 90 % inférieur au volume total des gaz d'échappement air-combustible. Dans de nombreux cas, la seule réduction du volume des gaz d'échappement peut être bénéfique, en particulier lorsque l'équipement de contrôle de la pollution existant est limité et/ou lorsque les émissions de particules sont un problème. Un résultat plus important avec l'oxycombustion est une émission plus faible de certains constituants des gaz d'échappement. Le résultat le plus évident de l'utilisation de l'oxycombustion est la réduction de la consommation de carburant. Avec la réduction de la consommation de carburant, l'émission de CO2 est plus faible sur un temps donné ou par unité de matériau en acier semi-fini chauffé. Bien que la génération de CO2 ne soit pas actuellement une préoccupation majeure, le réchauffement climatique et le changement climatique en cours indiquent que des conditions plus strictes d'émission de CO2 pourraient être un facteur dans un avenir proche. Une préoccupation plus immédiate de nombreux opérateurs de four est l'émission de NOx. Avec la combustion oxy-combustible, la pression partielle d'azote dans les produits de combustion est considérablement réduite, ce qui réduit le potentiel de formation de NOx même à une température de flamme élevée. De nombreux facteurs ont un impact sur le taux d'émission de NOx des fours à oxycombustible. La pureté du produit oxygène est l'un de ces facteurs. Cependant, le principal facteur de réduction des émissions de NOx de l'oxycombustible est le contrôle de la pression du four. Une fuite d'air secondaire combinée à une température de flamme oxy-combustible élevée peut réduire considérablement l'impact de la combustion oxy-combustible en tant que technique de contrôle des NOx.

Les flammes oxycombustibles ont une température plus élevée avec moins de volume et de longueur que les flammes air-combustible. La caractéristique de flamme avec oxy-combustible doit être prise en compte lors de la conception de systèmes de brûleur oxy-combustible pour l'application de réchauffage de matériaux en acier. Généralement, le réchauffage de l'acier nécessite une distribution de température uniforme de sorte qu'une surchauffe ou une sous-chauffe localisée dans le produit en acier réchauffé soit évitée. Le type et l'emplacement des brûleurs oxy-combustible dépendent du type de four de réchauffage et de la proximité des flammes avec les matériaux en acier semi-finis.

La recirculation des produits de combustion favorise le mouvement des gaz dans la chambre de chauffe, minimisant ainsi les écarts de température. De plus, la recirculation des gaz de combustion dans la flamme oxycombustible abaisse la température maximale de la flamme et favorise un profil de rayonnement de flamme plus uniforme pour protéger le produit le plus proche du brûleur d'une surchauffe. Il existe plusieurs conceptions de brûleurs oxy-combustibles disponibles pour obtenir l'effet de recirculation, y compris une buse brevetée ainsi que d'autres conceptions qui utilisent l'impulsion de la flamme oxy-combustible pour produire une recirculation du gaz.

Tout en offrant des avantages substantiels en termes d'efficacité, le faible volume de produits de combustion avec la combustion oxy-combustible nécessite une attention particulière lors de la conception des systèmes de contrôle de la combustion. Un contrôle approprié du taux de combustion est essentiel pour le processus de réchauffage car les produits de combustion constituent l'atmosphère de chauffage et ont finalement un impact sur la vitesse et le type de formation de tartre. Dans les systèmes de combustion air-carburant, le volume élevé d'azote introduit dans le processus de combustion avec l'air fournit un amortisseur ou un facteur de sécurité contre les changements du rapport air/carburant. Avec l'oxycoupage, cet amortisseur est presque complètement éliminé. Cela signifie qu'un changement en pourcentage du rapport oxygène/combustible avec la combustion oxy-combustible aura un impact plus important sur l'atmosphère du four de chauffage que le même changement avec la combustion air-combustible.

Un bon contrôle de l'atmosphère du four avec une combustion oxy-combustible nécessite un niveau de précision plus élevé pour le système de contrôle qu'avec une combustion air-combustible. La compensation du débit massique est généralement nécessaire pour atteindre la précision requise pour maintenir une bonne atmosphère de four avec une combustion oxy-combustible. Une autre variable importante pour le contrôle de l'oxycombustion concerne les systèmes de contrôle de l'échappement et de la pression du four.

Le volume des gaz d'échappement avec la combustion oxy-carburant réduit dans la plage de 10 % à 30 % du volume des gaz d'échappement de la combustion air-carburant en fonction de la quantité de gains d'efficacité thermique. Cela signifie que les conceptions existantes utilisées pour contrôler la pression du four avec une combustion air-combustible ne sont dans la plupart des cas pas adéquates pour maintenir un bon contrôle de la pression du four lors de la conversion à la combustion oxy-combustible. Plus précisément, la plage de contrôle de l'instrumentation de contrôle de la pression avec les tailles d'orifice de fumée et de registre plus grandes utilisées avec la combustion air-carburant se réduit au point d'être inefficace avec le volume d'échappement de la combustion oxy-carburant. Par conséquent, il est nécessaire de réduire la taille des orifices de fumée lors de la conversion à l'oxycombustion ou de compenser le volume d'échappement inférieur lors de la conception de nouvelles installations de four de réchauffage. L'absence d'un bon contrôle de la pression du four peut entraîner une fuite d'air tertiaire qui peut fournir une source d'azote pour la formation supplémentaire de NOx, minimisant ou éliminant ainsi le potentiel de réduction des émissions. La fuite d'air dans le four de réchauffage influence également l'atmosphère du four et introduit des complications pour le contrôle de la qualité de la surface de l'acier.

Le taux et le type de formation de tartre sont une considération importante pour les opérations de four de réchauffage de l'acier, quel que soit le type de système de combustion. Outre le type d'alliage d'acier, l'atmosphère du four ainsi que la vitesse de chauffage sont les principaux facteurs régissant la formation de tartre. Un bon contrôle du taux de combustion et de la pression du four est nécessaire pour maintenir le contrôle de la formation de tartre et de la qualité de la surface de l'acier. Cependant, l'atmosphère produite par la combustion oxy-combustible est différente de l'atmosphère avec la combustion air-combustible même dans des conditions idéales. .

Processus de fabrication

- Système de chauffage solaire

- C# en utilisant

- Système de stationnement intelligent

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Four à optimisation énergétique

- Fours de réchauffage et leurs types

- Comprendre le système de convoyeur

- Comprendre le système de refroidissement dans les moteurs à combustion interne

- Comprendre le système de suspension