Machine de coulée continue et son équipement

Machine de coulée continue et son équipement

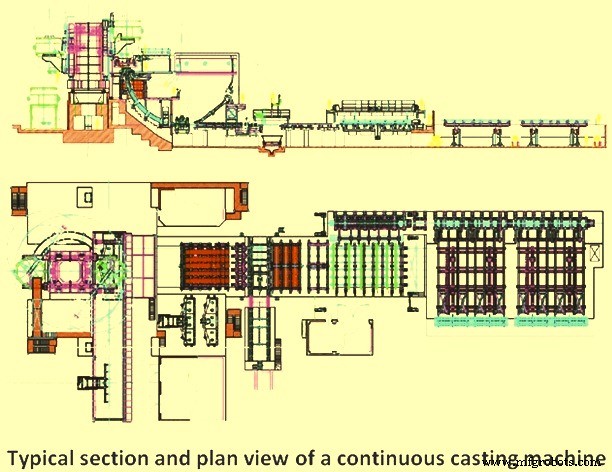

La coulée continue (CC) est une méthode de production d'un brin solide infini à partir d'acier liquide en le solidifiant en continu au fur et à mesure qu'il se déplace dans une machine CC. C'est la voie de traitement prédominante dans une aciérie moderne qui relie la fabrication de l'acier et le laminage à chaud. Une vue en coupe et en plan typique d'une machine CC est illustrée à la figure 1.

Fig 1 Coupe typique et vue en plan d'une machine CC

Types de machines de coulée continue

Les machines CC ont évolué du type de machine strictement vertical vers des machines courbes afin de limiter la hauteur d'installation tout en utilisant des vitesses de coulée élevées. Ces dernières années, des machines CC de conception mécanique plus sophistiquée ont été construites. Ces machines appliquent plusieurs techniques pour atteindre des vitesses de coulée plus élevées et des rendements plus élevés et sont à redressement progressif ou à pliage progressif sur un noyau liquide. Les principaux types de machines CC qui fonctionnent actuellement sont indiqués ci-dessous.

- Machine CC verticale simple avec un moule droit et une découpe en position verticale

- Machine CC verticale avec un moule droit ainsi qu'un pliage et un redressement en un seul point

- Machine CC verticale avec un moule droit ainsi qu'un cintrage et un redressement progressifs

- Machine de type Bow avec moule incurvé et redressage

- Machine de type Bow avec moule courbe et redressage progressif

Dans tous les cas, le cintrage et le dressage sont généralement réalisés en une ou plusieurs étapes. Le cintrage et le dressage en plusieurs étapes réduisent les contraintes mécaniques et réduisent le risque de fissuration des torons. La première machine CC construite pour le CC de l'acier liquide était une simple machine CC verticale. Plus tard, le développement a conduit à de nombreux types de machines CC avec différentes manières de plier et de redresser. L'objectif principal de ces développements a été de construire des machines CC plus petites et plus simples avec un besoin d'espace réduit, des coûts d'investissement inférieurs et une grande flexibilité dans la production et la maintenance. L'un des principaux problèmes d'une machine CC verticale est que la distance entre le moule et le point de coupe est limitée. Pour cette raison, la vitesse de coulée est faible et une faible vitesse signifie un faible taux de production. L'avantage de la machine CC verticale est qu'il n'y a pas de flexion ou de redressement du toron. Dans le cas de torons de grande taille, la contrainte provoquée par la pression ferrostatique de l'acier liquide à l'intérieur du toron peut entraîner un gonflement de l'enveloppe du toron solidifié.

Le renflement élevé peut entraîner la formation de défauts graves tels que des ségrégations et des fissures. Il est donc très important de bien soutenir le brin pour éviter le gonflement. Plus la machine est haute, plus le risque de renflement est grand. C'est aussi l'une des raisons du développement des machines inférieures, c'est-à-dire des roulettes coudées ou arquées.

Une caractéristique importante de la coulée continue est l'élimination des inclusions non métalliques de l'acier liquide. En raison de leur plus faible densité par rapport à l'acier liquide, les inclusions sont capables de flotter à partir du liquide. Dans les machines CC droites, les inclusions peuvent flotter plus facilement vers le ménisque (surface liquide près de la paroi du moule) que dans les machines CC de type arc. En effet, dans les machines CC de type arc, certaines inclusions peuvent se fixer à l'arc intérieur de la coque du toron, lorsqu'elles remontent. Cela peut être vu comme une quantité plus élevée d'inclusions mais aussi comme une distribution inégale des inclusions dans le brin brut de coulée. Ainsi, les machines CC de type cintrage vertical ou vertical ont l'avantage que les inclusions peuvent mieux flotter jusqu'au ménisque que dans les machines CC de type arc. De nos jours, le type de machine CC le plus courant est le type à arc avec moule incurvé. Le toron quitte ce moule incurvé en arc de cercle sans avoir besoin de cintrage après le moule et juste avec un redressement à la partie inférieure de la machine CC. Dans le cas de torons plus gros, en particulier avec des dalles, les cintreuses CC verticales sont également de plus en plus populaires, en raison du besoin croissant de propreté. Il est de toute façon important de savoir que beaucoup de choses autres que la conception de la machine CC affectent la propreté et la qualité de l'acier.

Les machines CC sont normalement nommées en fonction des dimensions des brins, telles que les machines CC à billettes, blooms et brames, etc. Il existe également des machines CC pour couler des ronds et d'autres formes comme des ébauches de poutres.

La coulée de brames minces, la coulée de bandes en ligne et la coulée de forme proche du filet (os de chien) font partie des derniers développements dans le domaine des machines CC.

Les machines CC horizontales présentent certains avantages de faible hauteur et de faibles coûts de construction par rapport aux machines CC conventionnelles. Ces types de machines CC ont été utilisés pour la coulée continue de nombreux métaux tels que le cuivre et les alliages de cuivre, mais pour l'acier, la technologie est si complexe qu'elle n'est pas largement utilisée pour la coulée continue de l'acier liquide.

Le choix entre les types de machines de coulée dépend d'une optimisation complexe des exigences spécifiques de l'installation pour la productivité de la machine CC, la qualité du produit, la complexité de la machine et le coût. Avec l'introduction des nouvelles conceptions, il y a eu une adoption croissante des machines CC de type arc avec des moules incurvés pour CC de brames et dans une moindre mesure pour CC de billettes et blooms. Les machines CC incurvées sont normalement plus simples à construire (moins cher) et à entretenir que les machines verticales avec des cintreuses, car la cintreuse est éliminée. Cependant, pour certaines nuances d'acier, par exemple, les nuances de tôles, les limitations de qualité et de vitesse de coulée étaient auparavant plus contraignantes sur ces machines courbes. Récemment, avec les développements technologiques des pratiques d'acier propre et de l'agitation électromagnétique, les machines CC courbes ont surmonté ces restrictions. En général, la complexité du processus de coulée et de la machine varie considérablement entre les types de produits coulés (billette, fleur ou brame, etc.). Cela est dû aux caractéristiques thermomécaniques des profilés coulés et aux différentes applications du produit coulé.

Les sections de billettes sont autoportantes dans la zone de refroidissement secondaire, alors que les dalles ne le sont généralement pas. Habituellement, les machines CC à billettes ont tendance à être de conception simple, avec des flux de coulée ouverts, des commandes automatiques limitées et aucun support de rouleau dans la zone de refroidissement secondaire. D'autre part, les machines CC à dalles sont complexes et utilisent toute la gamme de sous-systèmes tels que l'enveloppement total du flux, les commandes informatiques et le confinement total des rouleaux dans toute la machine CC. Les machines Bloom CC sont intermédiaires entre ces deux extrêmes.

Équipement de machines de coulée continue

Les principaux équipements d'une machine CC constituent (i) une tourelle de poche avec un système de pesée de tourelle et un manipulateur de couvercle de poche, (ii) un répartiteur et un chariot de répartiteur avec un système de pesée de répartiteur, un préchauffeur de répartiteur et un séchoir, (iii) un moule et une oscillation de moule avec contrôle du niveau du moule et agitateur électromagnétique, (iv) refroidissement secondaire comprenant le refroidissement des brins, le confinement et le guidage des brins, (v) le retrait et le redresseur, (vi) la barre factice, le stationnement de la barre factice et l'unité de rouleau de déconnexion de la barre factice, (vii) le rouleau pinceur et l'unité de coupure de la torche, (viii) le système d'identification du produit, et (ix) la table à rouleaux et le système de décharge du produit. Certains de ces équipements sont décrits plus en détail ci-dessous.

Tourelle de poche

Une partie très importante d'une machine CC est la tourelle de poche. Il est monté sur la base en béton armé. Il accueille les poches de coulée en acier qui peuvent peser jusqu'à 300 t. Au moyen de la tourelle de poche, les poches de coulée en acier sont alternativement pivotées en position de coulée et de chargement. Cette fonction assure le fonctionnement ininterrompu de la machine CC. Pendant qu'une louche est vidée, une louche pleine est fournie de l'autre côté.

Les roulements de la tourelle de poche, bien qu'ils soient soumis à des forces élevées et à des moments de basculement considérables, atteignent des durées de vie de plus de 10 ans.

La tourelle de poche supporte les poches et son système hydraulique à bras rotatifs a le mécanisme permettant de monter et descendre les poches tout en maintenant une position horizontale. De plus, une cellule de charge à jauge de contrainte est incorporée dans la tourelle de poche pour permettre de surveiller en permanence le poids des poches. Le moteur à courant alternatif à fréquence variable est normalement utilisé pour le mécanisme de transmission. La tourelle de poche a généralement un mécanisme d'intervention d'urgence disponible pour assurer la sécurité des opérateurs en cas d'urgence. Il possède également généralement un trou d'homme qui assure son entretien aisé. Il est également normalement équipé du manipulateur de couvercle de poche.

Répartiteur

Les principales fonctions du répartiteur sont d'être un réservoir d'acier entre la poche de coulée d'acier et le moule et, dans le cas des machines CC multifils, de distribuer l'acier liquide dans les différents moules. Le premier élément revêt une importance particulière lors du changement de poche. En plus d'être un réservoir d'acier liquide, le répartiteur est de plus en plus utilisé comme cuve de réacteur métallurgique visant à améliorer le contrôle de la propreté, de la température et de la composition de l'acier.

Les répartiteurs sont généralement de forme allongée et géométriquement simple. Il existe de nombreux types et formes de répartiteur. Une conception courante de répartiteur pour les machines CC à billettes et blooms multi-brins est une forme d'auge avec une boîte de coulée décalée au milieu tandis que pour les machines CC à dalle, le répartiteur est une boîte courte ou en forme de cuve. Le courant de coulée de la poche est dirigé vers le bas vers une position dans le fond du répartiteur qui est protégée par un tampon de coulée résistant à l'usure. Cette position est généralement aussi éloignée que possible de la buse du répartiteur pour minimiser les turbulences. Ailleurs, le répartiteur est revêtu de briques ou de planches réfractaires. Les déversoirs et les barrages sont utilisés comme dispositifs de contrôle du débit qui augmentent à la fois le temps de séjour et réduisent les effets néfastes de la turbulence sur la surface de l'acier liquide, les flux d'acier liquide entrant dans le moule et les zones mortes.

Des buses de protection du flux de coulée contre la réoxydation entre poche et répartiteur et répartiteur et moule sont aujourd'hui utilisées sur la quasi-totalité des machines CC, du moins lors de la coulée d'aciers de haute qualité. Des buses contrôlées par bouchon et des vannes coulissantes de différentes conceptions sont utilisées pour contrôler le flux d'acier de la poche de coulée au répartiteur et du répartiteur au moule. La surface libre de l'acier liquide dans le répartiteur est généralement recouverte de laitier pour éviter la réoxydation et les pertes de chaleur de l'acier liquide.

Le débit de décharge de l'acier liquide est contrôlé par l'alésage de la buse et la pression ferrostatique (hauteur de l'acier liquide dans le répartiteur) au-dessus de la buse. Différents alésages sont sélectionnés en fonction de la taille de la section coulée et de la vitesse de coulée requise. Les buses commandées par tige d'arrêt sont utilisées pour couler des brames et de grandes sections lorsque des aciers calmés à l'aluminium sont produits. Dans cette application, le débit d'évacuation de l'acier liquide à travers la buse est contrôlé manuellement ou automatiquement par le réglage de la tête d'obturation par rapport à l'ouverture de la buse. Les buses surdimensionnées antérieures étaient utilisées pour la coulée d'aciers calmés à l'aluminium en raison de l'accumulation d'alumine afin que la tête du bouchon puisse être relevée pour compenser une réduction du débit.

Les développements récents dans les pratiques de désoxydation ainsi que l'utilisation de barbotage d'argon à travers la tête d'obturation et les unités de buse ont minimisé le problème d'accumulation d'alumine. Un autre développement dans le contrôle de l'écoulement d'acier liquide à partir du répartiteur est l'application de systèmes de vannes coulissantes qui sont similaires à ceux utilisés sur les poches de coulée. Ces systèmes de porte peuvent également offrir la possibilité de changer les buses pendant la coulée ainsi que de changer la taille des buses.

La voiture de coulée adopte généralement la conception semi-suspendue et est montée sur la plate-forme d'exploitation principale. Il est généralement alimenté hydrauliquement et est utilisé pour supporter et transporter le répartiteur pour la coulée ou le chauffage. Il intègre également un mécanisme de pesée pour la mesure du poids afin de permettre de surveiller en permanence le poids de l'acier liquide.

Moule

Le moule est le cœur de la machine CC et l'origine de nombreux défauts peut être liée aux phénomènes se déroulant dans le moule. Par conséquent, les phénomènes de moisissure et leur contrôle revêtent une importance particulière. La fonction principale du moule est d'établir une coque solide d'une résistance suffisante pour contenir son noyau liquide lors de l'entrée dans la zone secondaire de refroidissement par pulvérisation. Les éléments clés du produit sont la forme, l'épaisseur de la coque, la répartition uniforme de la température de la coque, une qualité interne et de surface sans défaut avec une porosité minimale et peu d'inclusions non métalliques.

Le moule est une structure de boîte à extrémité ouverte qui contient un revêtement intérieur fabriqué à partir d'un alliage de cuivre qui sert d'interface avec l'acier liquide coulé et donne la forme souhaitée à la section coulée. Le revêtement est relié de manière rigide à une structure de support extérieure en acier.

Les moules peuvent être des moules tubulaires ou des moules à plaques, et selon le type de machine CC, ils peuvent être droits ou courbes. Pour les sections transversales de torons plus importantes, comme pour les dalles, des moules à plaques sont normalement utilisés. Le matériau du moule doit répondre à de nombreuses exigences. Les matériaux de moulage sont généralement constitués de cuivre et de certains alliages de cuivre. Pour éviter l'usure du matériau en cuivre, les moules sont généralement recouverts de chrome ou d'un autre matériau dur. Le moule est refroidi par de l'eau et ce refroidissement est appelé refroidissement primaire. Pour éviter l'ébullition ou la formation de bulles dans les canaux d'eau, ce qui rend le refroidissement instable, la vitesse de l'eau dans les canaux doit être suffisamment rapide, même jusqu'à 10 m/sec ou plus et la température de l'eau ne doit pas dépasser 50 deg C. Il est également important que l'eau soit propre et aucun dépôt ne peut être accepté sur la surface refroidie.

L'acier se rétracte en se solidifiant et en refroidissant. En conséquence, les moules sont normalement coniques ou multiconiques pour compenser le rétrécissement des brins ainsi que pour assurer un bon contact entre le moule et la coque et ainsi assurer un bon transfert de chaleur en douceur de la coque au moule. Pour éviter le frottement élevé entre le moule et l'acier, le moule oscille et la poudre de coulée (ou l'huile dans certains cas) est utilisée comme lubrifiant. La poudre de coulée est très efficace pour maintenir un faible frottement du moule et une qualité de surface élevée. La poudre de coulée est ajoutée manuellement à la surface de l'acier ou à l'aide de doseurs de poudre automatiques. Il est important d'avoir un bassin stable de poudre de coulée liquide au-dessus du niveau d'acier pour assurer l'alimentation constante et régulière de la poudre liquide dans l'interface moule-acier.

Il existe deux types de conception de moule, à savoir (i) le moule tubulaire et (ii) le moule en plaque. Les moules tubulaires sont classiquement constitués d'un revêtement en cuivre d'une seule pièce qui a généralement des parois relativement minces et est limité à des roulettes à billettes et blooms plus petites. Les moules à plaques sont constitués d'un revêtement en cuivre de 4 pièces fixé à des plaques d'acier. Dans certaines conceptions de moules à plaques, une paire de plaques opposées peut être ajustée en position pour fournir différentes tailles de section. Par exemple, la largeur de la dalle peut être modifiée en positionnant les plaques frontales étroites, et l'épaisseur de la dalle peut être modifiée en modifiant la taille des plaques frontales étroites. Le moule en plaque est intrinsèquement plus adaptable que le moule tubulaire à configuration fixe. En plus de permettre des changements de taille, des modifications peuvent également être apportées au cône du moule (pour compenser les différentes caractéristiques de retrait des différentes nuances d'acier) ainsi qu'à la facilité de fabrication et de reconditionnement.

Lors de l'opération de coulée, la chemise en cuivre subit une déformation (modification des dimensions intérieures du moule). Elle est causée principalement par l'usure et la déformation des moules dues aux contraintes thermiques et mécaniques.

Le contrôle du transfert de chaleur dans le moule est réalisé par un système d'eau de refroidissement à convection forcée, qui est normalement conçu pour s'adapter aux taux de transfert de chaleur élevés qui résultent du processus de solidification. En général, l'eau de refroidissement entre au fond du moule, passe verticalement à travers une série de canaux d'eau parallèles situés entre la paroi extérieure du moule et une chemise de confinement en acier, et sort au sommet du moule. Les principaux paramètres de contrôle sont à savoir (i) le volume d'eau à la température, à la pression et à la qualité requises, et (ii) la vitesse d'écoulement de l'eau uniformément à travers les passages autour du périmètre du revêtement du moule.

L'oscillation du moule est nécessaire pour minimiser la friction et l'adhérence de la coque en cours de solidification, et éviter les déchirures de la coque et les éruptions d'acier liquide, qui peuvent causer des ravages sur l'équipement et les temps d'arrêt de la machine en raison du nettoyage et des réparations. Le frottement entre la coque et le moule est réduit grâce à l'utilisation de lubrifiants de moule tels que des huiles ou des fondants en poudre. L'oscillation est obtenue soit hydrauliquement, soit via des cames ou des leviers motorisés qui soutiennent et font osciller le moule.

Les cames entraînées par moteur, qui soutiennent et font aller et venir le moule, sont principalement utilisées. Les cycles d'oscillation du moule sont nombreux et variés en termes de fréquence, d'amplitude et de motif. De nombreux systèmes d'oscillation sont conçus de manière à ce que le cycle puisse être modifié lorsque différentes tailles de section sur des nuances d'acier sont coulées sur la même machine CC. Cependant, il y a une caractéristique qui a été adoptée, presque sans exception, qui applique une bande négative à la coquille de solidification. La bande négative est obtenue en concevant la «course descendante» du cycle de sorte que le moule se déplace plus rapidement que la vitesse de retrait de la section en cours de coulée. Dans ces conditions, des contraintes de compression se développent dans la coque en solidification qui tend à sceller les fissures et porosités de surface et donc à renforcer la résistance de la coque. Pendant la partie « course ascendante » du cycle, le moule revient très rapidement à la position de départ et le cycle est ensuite répété. Ainsi la forme du cycle oscillant est non symétrique par rapport au temps.

Les systèmes d'agitation électromagnétique (EMS) créent la force électromagnétique, qui agit sur chaque unité de volume d'acier et provoque un mouvement d'agitation dans l'acier liquide. Un système EMS comprend (i) un bloc d'alimentation comprenant un transformateur et un distributeur d'alimentation haute et basse tension, (ii) un convertisseur de fréquence, (iii) un agitateur, (iv) un moniteur/contrôleur et (v) un système d'eau de refroidissement. L'application de la technique d'agitation électromagnétique (EMS) favorise la formation d'une zone cristalline équiaxe dans le brin. Il provoque l'affinement de la structure de solidification, la réduction de la teneur en inclusions et l'amélioration de la qualité de la surface, de la sous-surface et de la structure interne du produit coulé.

Refroidissement secondaire

Typiquement, le système de refroidissement secondaire est composé d'une série de zones, chacune responsable d'un segment de refroidissement contrôlé du brin de solidification au fur et à mesure de sa progression dans la machine. Le milieu pulvérisé est soit de l'eau, soit une combinaison d'air et d'eau.

Trois formes de base de transfert de chaleur se produisent dans cette région sont les suivantes.

- Radiation :c'est la forme prédominante de transfert de chaleur dans les régions supérieures de la chambre de refroidissement secondaire.

- Conduction - Lorsque le produit passe à travers les rouleaux, la chaleur est transférée à travers la coque sous forme de conduction et également à travers l'épaisseur des rouleaux, en raison du contact associé. Cette forme de transfert de chaleur suit la loi de Fourier. Cette forme de transfert de chaleur se produit également à travers les rouleaux de confinement.

- Convection :ce mécanisme de transfert de chaleur se produit en déplaçant rapidement les gouttelettes d'eau pulvérisées ou le brouillard des buses de pulvérisation, pénétrant la couche de vapeur à côté de la surface de l'acier, qui s'évapore ensuite.

Plus précisément, le transfert de chaleur de refroidissement secondaire remplit les fonctions suivantes.

- Améliorez et contrôlez le taux de solidification et, pour certaines machines CC, obtenez une solidification complète dans cette région

- Régulation de la température des brins via le réglage de l'intensité de l'eau de pulvérisation

- Refroidissement de l'enceinte de la machine

Confinement des brins

Dans les machines CC, le toron coulé doit être soutenu par des rouleaux et guidé du plan vertical au plan horizontal. La zone de confinement fait partie intégrante de la zone de refroidissement secondaire. Une série de rouleaux de retenue contient le toron, s'étendant sur des faces de toron opposées. Le confinement des rouleaux de bord peut également être nécessaire. L'objectif de cette zone est de fournir un guidage et un confinement des brins jusqu'à ce que la coque de solidification soit autoportante.

Afin d'éviter des compromis sur la qualité du produit en acier, une attention particulière doit être portée à la minimisation des contraintes associées à la disposition des rouleaux et à la flexion des torons. Ainsi, la disposition des rouleaux, y compris l'espacement et les diamètres des rouleaux, est soigneusement sélectionnée pour minimiser le renflement entre les rouleaux et les contraintes d'interface liquide/solide.

Afin de limiter les flèches, les rouleaux sont supportés dans plusieurs roulements. Ces roulements sont soumis à des charges élevées, à de faibles vitesses, à des éclaboussures d'eau et à des températures élevées. Les rouleaux sont normalement supportés dans des roulements à rouleaux sphériques et des roulements à rouleaux cylindriques de différentes conceptions (ouverts, étanches, non divisés ou divisés). Dans les segments supérieurs, des roulements à aiguilles sont généralement utilisés.

Le support du toron nécessite le maintien de la forme du toron, car le toron lui-même est une coque de solidification contenant un noyau liquide qui possède des forces ferrostatiques bombées dues à la pression de tête liée à la hauteur de la machine. La zone la plus préoccupante se trouve en haut de la machine. Ici, la force de renflement est relativement faible, mais la coque est plus fine et la plus faible. Pour compenser cette faiblesse inhérente et éviter la rupture de la coque et les éruptions d'acier liquide qui en résultent, le diamètre des rouleaux est petit avec un espacement serré. Juste en dessous du moule, les quatre faces sont généralement supportées, seules les faces larges étant supportées dans les régions inférieures de la machine.

Plier et redresser

Les forces de flexion et de redressement sont tout aussi importantes pour le confinement et le guidage des torons du plan vertical au plan horizontal. Lorsque la flexion se produit, le rayon extérieur de la coque solide est sous tension, tandis que le rayon intérieur est sous compression. La déformation résultante est déterminée par le rayon de l'arc ainsi que par les propriétés mécaniques de la nuance d'acier coulée. Si la contrainte le long du rayon extérieur est excessive, des fissures peuvent se produire, affectant gravement la qualité de l'acier. Ces déformations sont généralement minimisées en incorporant un processus de dépliage multipoint, dans lequel les rayons deviennent progressivement plus grands afin de redresser progressivement le produit dans le plan horizontal.

Barre factice

Les barres factices sont généralement de différents types selon leur conception. Ce sont (i) des barres factices rigides, (ii) des barres factices avec des parties mobiles rigides et des sections extensibles (pneumatiques), et (iii) des barres factices avec des parties mobiles (type chaîne).

Les barres factices de type rigide sont faciles à utiliser et sont de conception simple. Ils ont une fiabilité opérationnelle. Les barres factices de type chaîne sont utilisées sur tout type de machines CC. Selon la mobilité des tronçons, les fausses chaînes à barres peuvent avoir des tronçons rigides ou extensibles. Les barres factices à sections rigides sont équipées de mécanismes hydrauliques de déplacement et de maintien des rouleaux. Des barres factices avec des sections extensibles sont utilisées avec des rouleaux de maintien à ressort. Certains opérateurs CC préfèrent utiliser des barres factices rigides pour les machines CC multi-brins de type radial, ce qui permet d'accélérer le processus de préparation des brins de la machine CC.

La fausse barre rigide est une poutre courbe de même section qui doit être coulée dans la machine CC. Le faisceau est plié pour correspondre au rayon de courbure de l'axe de traitement de la machine CC. L'alimentation de la barre factice rigide dans le moule s'effectue vers le haut à travers le guidage à rouleaux de la machine. Les barres factices rigides sont faciles à fabriquer et à utiliser.

La conception de la tête d'une barre factice est basée sur la méthode d'alimentation, de placement dans le moule, d'installation de l'étanchéité et de refroidissement, ainsi que sur la méthode de raccordement et de séparation de la section coulée. Le dispositif de retrait et de stockage des barres factices est conçu pour chaque brin particulier. La livraison et l'alimentation des barres factices dans le moule, leur séparation de la section coulée et leur retrait après passage à travers les guides à rouleaux, et le maintien en position de non-fonctionnement sont effectués au moyen de machines spéciales, qui sont souvent équipées de mécanismes auxiliaires spéciaux. Les barres factices peuvent être introduites dans le moule de deux manières, à savoir vers le bas et vers le haut.

Installations au-delà de la section de pliage et de redressement

Après le dressage, le toron est transporté sur des tables à rouleaux jusqu'à une tronçonneuse où le tronçon est coupé à la longueur souhaitée. Il existe deux types de tronçonneuses à savoir (i) les chalumeaux oxycombustibles et les cisailles mécaniques. Les chalumeaux oxycombustibles sont utilisés pour les grandes sections telles que les brames et les blooms. Les billettes sont coupées au chalumeau ou à la cisaille. Après avoir été coupé à la longueur souhaitée, le produit coulé passe par le système d'identification du produit où l'identification du produit est soit poinçonnée, soit peinte. Après cela, selon la forme ou la nuance, le profilé en acier coulé est soit placé en stockage intermédiaire, soit chargé à chaud dans le four de réchauffage pour le laminage à chaud ou vendu comme produit semi-fini. Dans le cas de sections plus petites, le produit coulé est transféré vers les lits de refroidissement qui sont principalement du type à balancier tournant pour maintenir la rectitude du produit.

Processus de fabrication

- Fraiseuses - Introduction et types discutés

- Qu'est-ce qu'une machine à aléser ? - Types et application

- Tour monobroche et plus

- Quels traits définissent les machines et équipements industriels ?

- Machines CNC :types, pièces et avantages

- Le processus de moulage du bronze et ses utilisations

- Une brève introduction aux machines à chanfreiner et aux machines connexes

- À propos des perceuses et taraudeuses

- La Mill Machine et ses différentes sous-catégories