Le haut fourneau et sa conception

Le haut fourneau et sa conception

La conception d'un haut fourneau (BF) joue un rôle fondamental dans son fonctionnement fiable, ses performances métallurgiques, sa productivité élevée soutenue et sa longue durée de vie.

La conception d'un BF moderne est généralement basée sur le concept d'une unité autonome avec une structure de bâtiment environnante, offrant un accès au four et un support pour le système de gaz BF. La conception BF consiste à prévoir l'optimisation de la charge et du débit de gaz en tenant compte de la matière première potentielle et des conditions de fonctionnement du four tout au long de sa campagne.

La conception BF est nécessaire pour intégrer les propriétés de la coque, des éléments de refroidissement et du revêtement réfractaire afin d'assurer le fonctionnement global bien équilibré du complexe BF. Le choix des réfractaires et des systèmes de refroidissement appropriés dans chaque zone du BF est essentiel pour un fonctionnement réussi, économique et, surtout, sûr du BF.

Tous les équipements nécessaires au bon fonctionnement du BF doivent être intégrés lors de la conception d'un haut fourneau. Les principaux de ces équipements sont les équipements de chargement par le haut, les équipements de fonderie (pistolets à argile, perceuses de trou de coulée, manipulateurs de couvercle d'auge, glissières basculantes pour le fer et les scories, changeurs de barres et perceuses de barrage à vérin, etc.), stocks de tuyères, divers types de vannes ( par exemple, vannes de soufflage à chaud, vanne de reniflement, vannes de purge, vannes d'égalisation/de décharge, vannes de contrôle de débit et vannes d'isolement, etc.), différentes sondes (par exemple, sondes de température au-dessus de la charge et sondes de gaz sous la charge, etc.), enregistreurs mécaniques de ligne de stock , armures de gorge mobiles et fixes, lances d'allumage de ligne de stock et compteurs de profil, etc.

La conception de BF doit prévoir des équipements qui ont une réputation éprouvée de fiabilité, de durabilité et de hautes performances dans les conditions difficiles de l'environnement BF.

Le fonctionnement d'un BF moderne est assez complexe et nécessite l'équipement d'automatisation et de contrôle nécessaire pour la surveillance de divers paramètres de contrôle. Ceci est très nécessaire pour atteindre les niveaux de productivité élevés attendus d'un four moderne.

La conception de BF doit également prendre en charge sa constructibilité rapide et précise.

Profil BF

Le profil BF a une configuration complexe composée de cylindres reliés à des cônes tronqués et se compose de plusieurs zones, à savoir le foyer, le bosh, le ventre et la cheminée. La pile est ensuite divisée en pile inférieure et pile supérieure. Dans le foyer, il y a une couche morte de métal liquide connue sous le nom de zone d'homme mort. Dans chaque zone, il y a des coques, des éléments de refroidissement et des réfractaires. Le profil de fonctionnement du four est établi après usure d'un certain volume de garnissage. Différents processus physico-chimiques se déroulent au sein de ces zones du four. Les rapports de taille des différentes zones varient avec le volume utile du four, mais ils se situent généralement dans une plage acceptable.

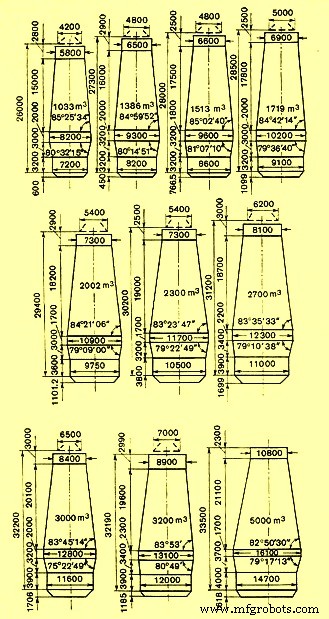

Le rapport entre la hauteur totale du four et le diamètre du ventre pour les hauts fourneaux de taille moyenne et grande diminue d'environ 3 à 2,00 à mesure que le volume utile du four augmente de 1000 m3 à 5500 m3. Le rapport entre le diamètre du ventre du four et le diamètre de la sole du four varie dans la plage de 1,09 à 1,13 (idéalement, il devrait être de 1,05 à 1,10). Le rapport du diamètre du haut du four au diamètre du ventre varie généralement entre 0,62 et 0,71.

De même, la hauteur des différentes zones pour les fours de taille moyenne et grande dépend de son volume utile mais varie généralement dans une plage. La hauteur de la couche morte varie entre 600 mm et 1700 mm. La hauteur du foyer augmente avec le volume utile du four et est de l'ordre de 3200 mm à 5700 mm. La hauteur du bosh est généralement comprise entre 3000 mm et 4000 mm. La hauteur du ventre dans un BF est minimale par rapport aux autres hauteurs et se situe généralement entre 2000 mm et 3000 mm. La hauteur de la cheminée dans le BF est maximale et varie généralement entre 15 m et 20,7 m. La hauteur de la partie cylindrique supérieure de la cheminée varie de 2,5 m à 3 m. La hauteur totale du four varie de 26 m à 36 m. La hauteur effective du four exclut la hauteur de la partie cylindrique supérieure de la cheminée et est généralement comprise entre 23 m et 33,5 m.

Les angles de pente faits par la pile avec le ventre et faits par le bosh avec le ventre sont des paramètres importants et varient généralement dans les plages de 82,5 à 85,5 degrés et de 79,2 à 80,5 degrés respectivement.

La hauteur effective du four dépend de la qualité (résistance) du coke disponible. La hauteur BF de 33,5 m est presque sa limite pratique compte tenu de la résistance normale du coke disponible. Par conséquent, toute augmentation du volume effectif doit être obtenue par l'augmentation de la dimension de la section transversale du four en maintenant la hauteur du four pratiquement la même. Cela signifie une réduction du rapport entre la hauteur totale et le diamètre du ventre. Cela signifie également une diminution de l'angle de pente créé par la pile et le ventre. L'angle de pente formé par la pile et le ventre peut être réduit dans la mesure où il ne gêne pas l'expansion linéaire du matériau de charge avec l'augmentation de la température.

De plus, la section transversale du foyer dépend de l'intensité de la combustion du carbone. Il s'agit du carbone contenu dans le coke (à la fois le coke BF et le coke de noix) et le combustible auxiliaire et est déterminé par la teneur en carbone de l'apport quotidien total de combustible dans le four divisé par le volume du four.

Avec l'augmentation du diamètre du four, il doit y avoir une augmentation correspondante de la pression du vent chaud pour assurer le fonctionnement central du four. Cela nécessite une pression plus élevée au sommet du four afin de maintenir un différentiel de pression raisonnable dans le four pour un mouvement fluide de la charge.

Le nombre de tuyères dans le BF est normalement le double du diamètre du foyer dans l'extrémité inférieure du four de taille moyenne et à mesure que le volume du four augmente, il dépasse et est plus de deux fois le diamètre du foyer.

Le profil de conception de quelques hauts fourneaux russes est donné à la figure 1.

Fig 1 Profils de conception des hauts fourneaux russes

Caractéristiques des zones BF

Les caractéristiques des différentes zones du BF sont importantes et doivent être prises en compte lors de la conception du BF. Ces caractéristiques sont décrites ci-dessous.

- Zone d'homme mort – Températures et pressions élevées des produits de fusion liquide et des gaz du four

- Zone du foyer – Températures ambiantes élevées, mouvement continu des produits fondus liquides, activité chimique des produits, pression et activité chimique des gaz, entrée d'humidité dans le foyer

- Partie inférieure de la zone bosh – Températures ambiantes élevées, mouvement continu des matériaux de charge, des gaz, des scories et de la fonte liquide, activité chimique des scories, pression de la charge et des gaz

- Partie supérieure de la zone bosh - Mouvement continu des matériaux de charge et des gaz, action du zinc (Zn) et des composés de métaux alcalins, et températures élevées

- Moitié inférieure de la zone de la cheminée – Mouvement continu des matériaux de charge et des gaz, action du Zn, des composés de métaux alcalins et des températures élevées

- Moitié supérieure de la zone de cheminée – Mouvement continu des gaz et des matériaux de charge, action du carbone fuligineux et du Zn.

La conception des réfractaires BF est de prendre en compte ces conditions existant dans les différentes zones du BF.

Le vent chaud pénètre dans le four à proximité de la limite entre le foyer et le bosh et forme une zone dans laquelle le coke de la charge subit une combustion. La combustion du carbone du coke a lieu dans un volume limité du foyer. La majeure partie de la chaleur générée par ce processus à son stade le plus intensif est concentrée près des parois du four. Les températures dans la région sous la zone de combustion du coke sont de 1500 deg C à 1650 deg C à la périphérie du four et la relation avec la quantité de fonte liquide et de laitier qui s'est accumulée dans cette partie du four et le temps pris car son transit est une caractéristique importante. Cependant, cette température est un peu plus basse à la périphérie qu'au centre du four, en raison de l'effet de refroidissement du fond.

Les gaz qui quittent la région de la tuyère du foyer ont une température allant jusqu'à 2000 degrés C, tandis que les matériaux descendant au-dessus et au-dessous du bosh sont à environ 500 degrés C ou même moins. Cette différence est la raison du transfert de chaleur intense qui a lieu dans cette région, et elle s'accompagne de changements brusques de température. Un tel chauffage intensif n'est pas possible dans la partie supérieure de la région de bosh et de l'arbre, car toute l'énergie disponible est utilisée lors de la réduction directe. En conséquence, la température dans le sens de la hauteur change relativement peu dans la partie inférieure de l'arbre par rapport au bosh. La zone supérieure dans laquelle se produit un chauffage intensif se situe dans la partie inférieure du sommet cylindrique du four et au-dessus de la cuve. Les matériaux chargés dans le four ont une température d'environ 30 degrés C, tandis que les gaz montant dans le four à contre-courant du mouvement de ces matériaux ont une température plusieurs fois supérieure.

Dans le foyer et dans les autres parties du haut fourneau, la température du gaz diminue de 100 deg C à 250 deg C en allant des parois à la partie centrale du four.

L'augmentation des dimensions horizontales du four dans la sole et la cuve déplace le maximum de vitesse du gaz vers le centre du four et diminue ainsi la vitesse du gaz dans la région périphérique. En conséquence, la température de cette région diminue avec l'effet des gaz du foyer sur le revêtement.

De plus, pour que le haut fourneau produise en douceur, la conception et la productivité de l'équipement et des installations périphériques doivent correspondre aux exigences du haut fourneau et doivent s'y intégrer. Les principaux équipements et installations périphériques comprennent les installations de manutention, d'approvisionnement et de chargement des matériaux de charge BF, les soufflantes d'air et les poêles à vent chaud pour l'alimentation en vent chaud à la température et à la pression appropriées, les installations pour la manipulation du gaz BF et son nettoyage, la fonderie pour l'évacuation du métal chaud et laitier liquide, installations de manutention de métal chaud, granulation de laitier liquide et manutention de laitier granulé, installations de traitement des eaux.

Processus de fabrication

- Le laitier de haut fourneau et son rôle dans le fonctionnement du four

- Aspects importants de la conception du haut fourneau et des équipements auxiliaires associés

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Génération et utilisation de gaz de haut fourneau

- Productivité des hauts fourneaux et paramètres d'influence

- Exploitation du laitier à haute teneur en alumine et du haut fourneau

- Système de refroidissement de haut fourneau

- Salle de coulée de haut fourneau et son fonctionnement

- Fabrication du fer par haut fourneau et émissions d'oxyde de carbone