Louche à couler en acier et son revêtement réfractaire

Louche grouillante en acier et son revêtement réfractaire

Une poche à coulée en acier (STL) est nécessaire dans une aciérie pour contenir et transporter l'acier liquide du four de fabrication d'acier à l'installation de coulée. De nos jours, la STL est utilisée de manière beaucoup plus complexe que les anciens ateliers de fusion d'acier où les louches servaient simplement à transporter l'acier liquide d'un four de fabrication d'acier aux lingotières.

Les autres fonctions réalisées dans le STL sont le contrôle de la température, la désoxydation, les ajouts de carburateur et de ferro-alliages et la flottation des inclusions. Dans un passé récent, la demande de différentes nuances d'acier avec des spécifications strictes a considérablement augmenté. Ces aciers sont produits à l'aide de procédés de raffinage secondaire. Le garnissage du STL doit résister à des conditions de service de plus en plus sévères liées aux procédés de raffinage secondaire. Ces conditions sévères sont un temps de maintien plus long, une température de liquide plus élevée et un échauffement à l'arc/chimique. Le rinçage au gaz inerte et le dégazage de l'acier liquide, l'alliage et l'utilisation de laitier synthétique accélèrent également l'usure du revêtement. En raison de ces activités, la demande sur la qualité des réfractaires STL a considérablement augmenté.

Dans les ateliers de fusion d'acier actuels, STL fonctionne comme des composants mobiles des processus d'écrémage, de rinçage, de réchauffage et de dégazage. Le temps d'exposition pour une chaleur donnée dans ces ateliers est passé de deux à cinq fois le temps nécessaire auparavant pour la production de lingots.

STL est également nécessaire pour conserver la chaleur en minimisant les pertes de chaleur pendant le transport et pendant les différentes étapes du processus. À cet égard, des développements importants ont été réalisés pour préchauffer correctement les poches avant la première chaleur et pour faire fonctionner les poches lors des chaleurs suivantes de manière à minimiser les pertes de chaleur.

STL est conçu pour être résistant à la chaleur et solide. Il est également nécessaire d'isoler thermiquement la poche. Une bonne isolation thermique est nécessaire pour que l'acier liquide contenu dans le STL reste à une bonne température.

La durée de vie du revêtement réfractaire du STL doit être prévisible et reproductible pour des raisons de sécurité et pour éviter les retards de processus. Les STL sont souvent retirés de la circulation pour effectuer l'entretien du revêtement. Cela peut affecter l'approvisionnement adéquat en poches pour la production d'acier. De plus, le coût des réfractaires pour STL est important et le coût d'élimination des revêtements usés est également assez important.

La sélection du revêtement réfractaire le plus approprié dépend d'un certain nombre de facteurs, notamment le cycle de circulation du STL, les procédés de fabrication de l'acier secondaire, la qualité de l'acier, la disponibilité de la poche, les nouveaux développements réfractaires, la logistique de l'atelier et le coût du réfractaire par tonne d'acier brut produit. .

Cycle de circulation à la poche

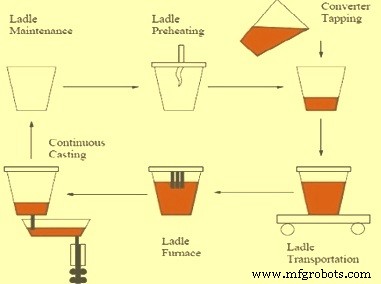

Le temps de rotation de la poche est le temps nécessaire pour terminer un cycle de circulation et est important pour le bon fonctionnement de l'atelier de fusion de l'acier. Normalement, il faut plusieurs heures d'un taraudage d'acier au prochain taraudage d'acier dans une poche. Le temps de rotation des poches détermine le nombre de poches devant être mises en circulation. Le cycle de circulation en poche comprend les étapes suivantes.

• Inspection et entretien de STL ? STL est nécessaire pour maintenir l'acier liquide à des températures d'environ 1600 degrés C à 1650 degrés C pendant de longues durées. Ces températures élevées ainsi que les différents processus qui doivent être effectués dans le STL entraînent une usure du revêtement. Par conséquent, STL a besoin d'une inspection et d'un entretien continus pour le maintenir en bon état. Le traitement des STL entre les coulées est nécessaire pour éliminer les scories de poche et prévoir le nettoyage du puits de poche, l'inspection et les réparations de la porte coulissante et le ponçage du puits de poche.

• Préchauffage de la poche - Après l'inspection et l'entretien, le STL est préchauffé pour amener la poche à l'intérieur température à une valeur souhaitable. Si la température à l'intérieur de la poche est déjà au niveau souhaité après l'inspection et l'entretien, cette étape peut être contournée.

• Taraudage de l'acier liquide – L'acier liquide du processus de fabrication de l'acier primaire est puisé dans le STL. Lors de l'extraction de l'acier liquide, il est nécessaire de veiller à ce qu'un espace libre suffisant soit disponible dans STL pour effectuer les processus d'affinage secondaire.

Au cours de cette étape, l'attente de la poche avec de l'acier liquide doit être évitée pour le contrôle de la perte de température. nuance d'acier. A ce stade, un ajustement de la composition chimique et de la température de l'acier liquide est effectué. Le rinçage de l'acier liquide est également effectué pour réduire la stratification et rendre l'acier plus homogène.

• Coulée continue - Après les processus de fabrication de l'acier secondaire, un composé de revêtement de poche est appliqué sur la surface liquide dans le STL pour réduire la perte de chaleur à le sommet dû au rayonnement et le STL est amené à la tourelle de poche de la machine de coulée continue (CC) pour la coulée de l'acier liquide. Un couvercle de poche est également utilisé pour réduire les pertes de chaleur. Une fois l'opération CC terminée, l'acier liquide et les scories restants sont déversés dans la poche de décharge et le STL est envoyé à la zone d'inspection et de maintenance de la poche.

Le cycle de coulée est illustré à la figure 1.

Fig 1 Cycle de poche

Le préchauffage des dispositifs STL et couverture s'est considérablement amélioré ces dernières années, et de nombreux types de préchauffeurs (poche horizontale ou verticale) sont disponibles. Le préchauffage et le cyclage appropriés de la poche de coulée présentent plusieurs avantages, notamment une durée de vie plus longue du réfractaire en minimisant le choc thermique. La capacité réelle de cycler rapidement les STL et d'utiliser au mieux les préchauffeurs peut varier considérablement d'une opération à l'autre, en fonction de l'agencement de l'atelier et de la capacité de transfert de poche.

La fabrication de l'acier est un processus complexe et difficile et le type et la sélection de réfractaires ne sont pas une tâche simple. La sélection réfractaire en elle-même est souvent un compromis, car il n'est généralement pas possible d'avoir toutes les propriétés souhaitées (physiques, chimiques et thermiques) dans un seul matériau. Une caractéristique est généralement acquise au détriment d'une autre. Le revêtement réfractaire du STL peut également influencer la qualité de l'acier produit si l'oxygène est prélevé du revêtement à n'importe quelle étape du traitement. Les revêtements contenant du SiO2 sous des formes non combinées peuvent causer des problèmes dans les poches de coulée modernes.

Ces dernières années, l'analyse par éléments finis utilisant des propriétés réfractaires non linéaires et des régimes de température transitoires est utilisée pour étudier le comportement des réfractaires dans les STL. Bien que très complexes, les études s'attachent essentiellement à maintenir le bon degré de compression sur les réfractaires de poche pendant toutes les phases de leur utilisation dans les poches. Des forces de compression excessives peuvent entraîner une fissuration et/ou un flambage du réfractaire dans des zones telles que la section plate de la poche. Des contraintes de compression inférieures à ce qui est souhaitable peuvent entraîner la formation de joints ou d'espaces, ce qui peut permettre la pénétration d'acier liquide ou de laitier.

Les propriétés des réfractaires peuvent être ajustées pour fournir un comportement approprié dans les STL. Il est nécessaire d'utiliser des réfractaires spécifiques pour augmenter ou diminuer l'expansion réfractaire à des niveaux plus souhaitables. L'analyse par éléments finis en poche fournit des conseils précieux pour améliorer le comportement du service réfractaire dans les STL.

Les réfractaires des STL sont zonés en type et en épaisseur pour fournir un service maximal à un coût minimal. Les garnitures sont relativement minces pour répondre aux exigences de capacité et de poids de la poche. Typiquement, les épaisseurs de revêtement de travail sont de 150 mm à 225 mm dans le canon et de 225 mm à 300 mm dans le fond. L'épaisseur du revêtement de sécurité peut varier de 50 mm à 150 mm.

Les matériaux réfractaires normalement utilisés pour le revêtement sont les briques de dolomie, les briques de magnésie-chrome, les briques de magnésie-carbone, les briques à haute teneur en alumine, les briques à haute teneur en carbone-aluminium et les briques à haute teneur en alumine. Les types de construction réfractaire varient considérablement en fonction des conditions de fonctionnement et de la capacité à cycler rapidement les STL. Les réfractaires à haute teneur en alumine conviennent à la plupart des zones du STL autres que la ligne de scories proprement dite.

Les revêtements de sécurité fonctionnent pour retenir l'acier ou les scories pendant des périodes de temps limitées, mais fournissent essentiellement une isolation de coque. Des doublures de sécurité à plusieurs composants peuvent être utilisées pour abaisser davantage les températures de la coque. Dans certaines usines, un revêtement de sécurité de 100 mm d'épaisseur en composite avec une brique isolante à haute résistance est utilisé pour abaisser la température de la coque en acier.

Les températures plus élevées de la coque en acier dans la ligne de laitier sont principalement dues à la conductivité thermique plus élevée de la brique de revêtement de travail de la ligne de laitier. En général, peu de STL utilisent de véritables matériaux isolants dans le cadre des revêtements de sécurité en raison de la durée de vie réduite du revêtement de sécurité et/ou du risque accru de pénétration de l'acier et d'éventuelles éruptions.

Les constructions réfractaires particulières utilisées pour les STL sont en constante évolution dans la plupart des aciéries. Il existe plusieurs facteurs et propriétés réfractaires qui sont importants pour la sélection réfractaire dans chaque zone du STL. Certains d'entre eux sont décrits ci-dessous.

L'usure dans la zone d'impact se produit lorsque le flux d'acier à impulsion élevée frappe le fond de la poche (et dans certains cas la paroi latérale inférieure) pendant la période initiale de taraudage. La sévérité de cette usure est assez spécifique à l'atelier et nécessite l'utilisation d'une épaisseur ou d'une qualité supplémentaire de réfractaire. En général, les réfractaires pour l'impact du flux sont sélectionnés pour avoir une résistance maximale à l'érosion basée sur la résistance à chaud.

Dans le fond et la zone inférieure du baril de STL, l'usure se produit à cause de l'érosion lors du rinçage ou du réchauffage et des dommages physiques lors du détartrage entre les chaleurs. Dans certains cas, les scories restant dans cette zone entre l'arrêt de l'acier à la machine CC et le déversement des scories peuvent causer des problèmes d'érosion des scories. En général, l'érosion du laitier dans cette zone n'est pas suffisante pour zoner, sauf pour fournir une épaisseur réfractaire supplémentaire. Les dommages causés par l'enlèvement du crâne peuvent parfois être suffisamment graves pour nécessiter des réparations inférieures.

La zone du canon est normalement la zone d'usure la moins sévère du STL et peut être zonée en fonction de la qualité et/ou de l'épaisseur.

La zone d'usure la plus sévère de la plupart des STL est la ligne de laitier de poche où le réfractaire est soumis à une corrosion sévère. Les scories rencontrées varient considérablement et comprennent des scories à haute teneur en oxyde de fer (FeO) transportées du four de fabrication de l'acier, des scories artificielles introduites après écrémage partiel des scories, des scories ajoutées ou formées à des fins métallurgiques spécifiques telles que le rinçage ou l'injection, et des scories formées ou mises en circulation. lors du dégazage. Comme les différents types de laitier sont normalement de nature basique, des réfractaires basiques sont nécessaires dans les lignes de laitier STL.

L'effet corrosif sur les réfractaires est particulièrement sévère lorsque le réchauffage à l'arc est utilisé pour contrôler et ajouter la température de l'acier en surchauffant le laitier de poche. On peut s'attendre à ce que la température du laitier soit de 40 °C à 150 °C au-dessus de la température de l'acier. A ces températures, les taux d'érosion des scories peuvent augmenter de deux à cinq fois. L'érosion du laitier peut être réduite en contrôlant la basicité du laitier, la teneur en Al2O3 et des ajouts de MgO au laitier. Un contrôle significatif de la quantité d'érosion pendant le réchauffage à l'arc peut donc être obtenu en utilisant des scories contrôlées obtenues en utilisant des compositions avec du MgO ajouté et l'utilisation d'un rinçage cohérent des scories pour contrôler la surchauffe des scories. Pour les lignes de scories, on utilise des briques de dolomie, de magnésite, de chrome ou de MgO-C.

Les dommages causés par les cycles thermiques sont également l'une des raisons de l'usure dans toutes les zones du STL. L'étendue de ces dommages est grandement minimisée grâce à l'utilisation appropriée du préchauffage et à l'utilisation plus étendue des couvercles de poche. L'utilisation du nombre minimum possible de STL à tout moment et le cycle de ces poches aussi rapidement que possible minimise également l'étendue des dommages du cycle thermique.

La flexion de la poche lors du levage et pendant d'autres parties du cycle de la poche est connue pour influencer la durée de vie de la poche.

Les efforts pour lutter contre cet effet avec une conception améliorée de la poche et du revêtement se poursuivent.

Les STL sont bordées d'une construction en briques à clavette ou à clé. Un autre type de construction en brique utilise des formes semi-universelles qui permettent l'utilisation d'une spirale ascendante de brique contre les côtés inclinés d'une poche. Dans ce type de construction, le verrouillage des briques est effectué par les surfaces de contact courbes.

Dans tous les cas, une construction étanche avec des joints de mortier très minces (ou pas) est nécessaire pour maintenir le revêtement sous compression et empêcher la pénétration des joints. Certaines usines se sont converties en STL doublées de bétons dans les sections du fût et du fond, mais les efforts pour couler les lignes de scories de base n'ont pas été très fructueux.

Les revêtements avec des bétons offrent une excellente construction sans joints et beaucoup offrent des avantages en termes de coûts lorsqu'une partie du revêtement usé peut être réutilisée. Les poches coulables nécessitent un équipement spécial, y compris de l'espace, et doivent être très soigneusement installées et séchées.

Les STL sont également utilisés lorsque des combinaisons de brique et de béton sont utilisées pour obtenir la meilleure combinaison technique et économique d'approches de béton et de brique pour le revêtement de poche.

Des cônes ou bouchons réfractaires sont utilisés dans les fonds de poche pour introduire du gaz de rinçage, principalement de l'argon, pour le rinçage de la poche. Des bouchons ayant des sections transversales utilisant différents mécanismes directionnels pour fournir un flux d'argon contrôlé sont utilisés.

La performance et la durée de vie fiables des bouchons sont très importantes pour produire une qualité de produit en acier constante. Pour assurer un bon écoulement, il est souvent nécessaire de nettoyer la surface du bouchon après une chaleur donnée par combustion d'oxygène ou nettoyage mécanique.

Les réfractaires pour bouchons sont des matériaux à haute teneur en Al2O3 ou MgO brûlé, conçus spécifiquement pour cette application, et sont installés depuis l'extérieur de la poche par des dispositifs mécaniques ou manuels. Le système permet généralement un changement rapide de bouchon dans une poche chaude. Les bouchons sont retirés du service après une durée d'utilisation prédéterminée ou lorsque les indicateurs d'usure visuels intégrés au bouchon sont surutilisés. En raison de l'usure du bloc d'assise réfractaire autour du bouchon, des réparations à chaud de la zone autour du bouchon peuvent être nécessaires.

Le contrôle du flux d'acier des STL vers les moules CC est réalisé par un système de porte coulissante. L'écoulement d'acier liquide par la vanne coulissante utilise des plaques réfractaires maintenues sous pression par des ressorts ou d'autres dispositifs qui sont déplacés pour contrôler l'écoulement. La conception et la construction de différents systèmes de vannes coulissantes varient considérablement en fonction des exigences de coulée d'acier de la machine CC. Par exemple, l'emplacement du ressort et la méthode de refroidissement varient entre les différents systèmes de porte et le mouvement des plaques peut être accompli par des mécanismes hydrauliques ou autres.

Tous les systèmes de porte coulissante fournissent un moyen rapide d'éliminer la pression des plaques entre les chauffes pour permettre l'inspection des réfractaires et pour permettre le remplacement rapide des plaques ou de la buse inférieure.

La construction réfractaire d'un système de porte typique comprend des réfractaires dans le bloc d'assise et la buse supérieure dans le fond de la poche, les plaques fixes et coulissantes et une connexion de buse inférieure pour un tube ou une enveloppe dans le répartiteur de la machine CC.

Les plaques coulissantes et fixes sont parmi les réfractaires les plus uniques et les plus durables utilisés dans une application d'aciérie. Ces plaques doivent résister à des chocs thermiques sévères et à l'érosion de l'acier pendant de longues périodes de fonctionnement. La composition de ces plaques peut varier de la simple alumine à la zircone dans le système oxyde, aux systèmes complexes oxyde-carbone. Les plaques exactes utilisées dépendent largement des compositions d'acier à couler et de la fréquence de remplacement des plaques. Un tel remplacement des plaques peut s'accompagner d'un contrôle des plaques effectué après chaque manche. Les plaques peuvent être changées après une seule coulée ou peuvent avoir une durée de vie allant jusqu'à 20 coulées, selon les nuances d'acier et/ou la qualité réfractaire utilisée.

Après chaque chaleur, l'ensemble du système de vanne doit être nettoyé du métal résiduel et des scories par une lance à oxygène et une charge réfractaire granulaire installée avant la chaleur suivante. Cette charge (sable de poche) empêche l'acier liquide d'entrer dans le système de porte avant que la porte ne soit ouverte au bon moment sur la machine CC. Les sables de poche peuvent être de la silice, du zircon ou d'autres combinaisons réfractaires, ce qui permet un écoulement libre de l'acier liquide depuis la porte coulissante lorsqu'elle est ouverte sans nécessiter de sondage mécanique ou de perçage.

Processus de fabrication

- Application du molybdène métal et de ses alliages

- Inclusions dans l'acier coulé en continu et leur détection

- Inclusions dans l'acier et la sidérurgie secondaire

- Inclusions, ingénierie des inclusions et aciers propres

- Analyse du cycle de vie et durabilité de l'acier

- Différentes propriétés et nuances d'acier à outils

- Un aperçu de l'acier à outils et de ses applications

- Comprendre l'acier à outils et comment il est fabriqué

- Un aperçu de l'acier à outils et de ses applications connexes