Tréfilage de barres, tiges et fils

Dessin de barres, tiges et fils

L'étirage est un processus de travail des métaux qui forme une pièce en acier en réduisant sa section transversale. Ceci est accompli en forçant la pièce à usiner à travers une matrice de section transversale plus petite que la pièce à usiner. Au cours du processus d'étirage, la pièce est tirée à travers la matrice au moyen d'une force de traction appliquée à l'extrémité de sortie de la matrice. Lorsque la pièce en acier est étirée, elle est étirée à température ambiante. À ce stade, il est travaillé à froid ou forgé à froid. En raison du travail à froid pendant l'étirage, les caractéristiques géométriques et mécaniques du matériau en acier sont modifiées, les dimensions transversales sont réduites (par exemple le diamètre) et la longueur est augmentée sans changement de volume (traitement sans déchets). En raison de la déformation plastique dans la matrice d'étirage, le matériau en acier est également renforcé, ce qui signifie une augmentation des propriétés de résistance et une diminution des propriétés plastiques. La déformation dans l'étirage est influencée par un certain nombre de facteurs, parmi lesquels la chimie, la résistance du matériau, la température, l'angle d'approche, la lubrification, la vitesse d'étirage, le coefficient de frottement, la durée de vie et l'usure de la matrice et la réduction de la surface sont les plus importants.

Le tréfilage est essentiellement le même que le tréfilage à la barre, sauf qu'il implique un matériau de plus petit diamètre qui peut être enroulé. Elle est généralement réalisée en continu sur le banc d'étirage. Le processus de tréfilage a très peu changé au fil des ans. Il utilise une combinaison d'une matrice et/ou d'une série de matrices pour tirer le fil à un calibre sélectionné.

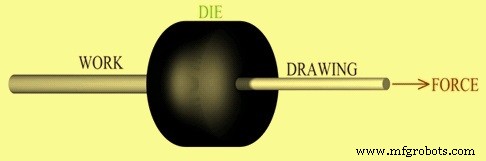

Le principe du processus est illustré à la figure 1.

Fig 1 Principe du processus de dessin

Fig 1 Principe du processus de dessin

Le processus de dessin a les objectifs suivants

- Fabriquer des produits étirés sous forme de barres ou de fils à des dimensions de section transversale très spécifiques et précises.

- Améliorer la surface finie et éliminer le tartre de la tige ou de la barre. Obtention d'une surface lisse et brillante.

- Améliorer la résistance à la traction et obtenir des propriétés mécaniques spécifiques dans le matériau en acier fini

- Fournir une forme ronde plus cohérente au matériau en acier fini.

Processus de dessin

Le processus de dessin comporte les trois étapes suivantes

Opérations préliminaires - Au cours des opérations préliminaires, le nettoyage de la surface de la barre ou de la tige des écailles dues aux processus métallurgiques antérieurs tels que le laminage ou le traitement thermique, etc., est effectué. La méthode habituelle est le nettoyage mécanique, appelé grenaillage consistant en un détartrage avec des abrasifs en acier. Dans cette technologie, le matériau est frappé par des abrasifs en acier projetés à haute énergie. Cela se fait dans des machines spécialisées, appelées grenailleuses. Les grenailleuses sont équipées de systèmes de ventilation très efficaces empêchant la pénétration de tartre dans l'atmosphère. Le grenaillage est une méthode respectueuse de l'environnement. Le nettoyage de surface peut également être effectué par décapage à l'acide, rinçage et séchage. Cependant, cela n'est normalement pas préféré car tout acide restant sur la matière première doit être neutralisé en l'immergeant dans un bain de chaux. Le processus n'est pas non plus respectueux de l'environnement.

Après le détartrage, la réduction du diamètre de la tête se fait en pointant ou en forçant. Il est nécessaire de pointer l'extrémité pour commencer l'étirage afin d'insérer la matière dans la filière et de la saisir par le chien de traction du banc d'étirage. Le pointage final peut être effectué, par ex. par usinage, brochage poussé dans une presse hydraulique horizontale ou laminage. Les extrémités pointues sont coupées après le dessin.

Le redressage préliminaire de la barre et de la tige est ensuite effectué. Cela se fait généralement par des machines à redresser à rouleaux ou cylindriques.

Processus d'étirage - En fonction du matériau d'entrée et de l'équipement déployé, le processus d'étirage peut être effectué - barre à barre, barre à tige, fil machine à barre ou fil machine à fil dans une bobine.

La barre pointue ou le fil machine est tiré à travers la filière. Au fur et à mesure que le matériau étiré est tiré à travers la filière, son volume reste le même, de sorte que lorsque le diamètre diminue, la longueur augmente. Habituellement, la barre ou le fil machine nécessite plus d'un tirage, à travers des filières successivement plus petites, pour atteindre la taille souhaitée. L'échelle américaine de jauge de fil est basée sur cela. Cela peut être fait à petite échelle avec une plaque de tirage, ou à grande échelle commerciale en utilisant des machines automatisées. Le processus de tréfilage modifie les propriétés des matériaux en raison du travail à froid. La réduction de surface dans les petits fils est généralement de 15 % à 25 % et dans les fils plus gros, de 20 % à 45 %. La séquence exacte de matrices pour un travail particulier est fonction de la réduction de surface, de la taille du fil d'entrée et de la taille du fil de sortie. Au fur et à mesure que la réduction de surface change, la séquence de matrices change également.

Les fils très fins sont généralement tirés en faisceaux. Dans un faisceau, les fils sont séparés par un métal aux propriétés similaires, mais avec une résistance chimique plus faible afin de pouvoir être retiré après tréfilage. Si la réduction de surface est supérieure à 50 %, le processus nécessite généralement une étape intermédiaire de recuit avant de pouvoir être redessiné.

Les machines à tréfiler monobloc comprennent des moyens pour maintenir les matrices en position précise et pour tirer le fil régulièrement à travers les trous. La conception habituelle consiste en un banc ou une table en fonte ayant un support debout pour tenir la matrice, et un tambour vertical qui tourne et en enroulant le fil autour de sa surface le tire à travers la matrice, la bobine de fil étant stockée sur un autre tambour ou « rapide » qui se trouve derrière la matrice et déroule le fil aussi vite que nécessaire. Le tambour à fil ou "bloc" est pourvu de moyens pour l'accoupler ou le désaccoupler rapidement à son arbre vertical, de sorte que le mouvement du fil puisse être arrêté ou démarré instantanément. Le bloc est également effilé, de sorte que la bobine de fil peut être facilement glissée vers le haut une fois terminée. Avant que le fil puisse être attaché au bloc, une longueur suffisante de celui-ci doit être tirée à travers la matrice; ceci est effectué par une paire de pinces de préhension à l'extrémité d'une chaîne qui est enroulée autour d'un tambour rotatif, tirant ainsi le fil jusqu'à ce qu'une quantité suffisante puisse être enroulée deux ou trois fois sur le bloc, où l'extrémité est fixée par une petite pince à vis ou vice. Lorsque le fil est sur le bloc, il est mis en mouvement et le fil est tiré régulièrement à travers la filière; il est très important que le bloc tourne uniformément et qu'il tourne droit et tire le fil à une vitesse constante, sinon un "arrachement" se produit qui affaiblira ou même cassera le fil. Les vitesses auxquelles le fil est étiré varient considérablement, selon le matériau et le degré de réduction.

Les machines à blocs continus diffèrent des machines à bloc unique en ce qu'elles ont une série de filières à travers lesquelles le fil est étiré de manière continue. Du fait de l'allongement et des glissements, la vitesse du fil change après chaque retirage successif. Cette vitesse accrue est compensée par une vitesse de rotation différente pour chaque bloc. Une de ces machines peut contenir de 3 à 12 matrices. L'opération consistant à enfiler le fil à travers toutes les matrices et autour des blocs est appelée « enfilage ». Les dispositifs de lubrification comprennent une pompe qui inonde les matrices et, dans de nombreux cas, les parties inférieures des blocs fonctionnent également dans le lubrifiant.

Souvent, des recuits intermédiaires sont nécessaires pour contrer les effets du travail à froid et pour permettre un étirage supplémentaire. Un recuit final peut également être utilisé sur le produit fini pour maximiser la ductilité et la conductivité électrique.

Opérations de finition - Les opérations de finition comprennent la coupe et le recadrage, le redressement, la finition des extrémités comme le chanfreinage, l'inspection comme NDT, etc., la protection anti-corrosion, l'emballage et l'expédition.

Lubrification

Une bonne lubrification est essentielle dans l'emboutissage, afin d'améliorer la durée de vie de la matrice, de réduire les forces d'emboutissage et la température, et d'améliorer la finition de surface. Voici différentes méthodes de lubrification.

- Étirage humide :les matrices et le fil ou la tige sont complètement immergés dans le lubrifiant

- Étirage à sec :le fil ou la tige passe à travers un récipient de lubrifiant qui recouvre la surface du fil ou de la tige

- Revêtement métallique :le fil ou la tige est recouvert d'un métal mou qui agit comme un lubrifiant solide

- Vibration ultrasonique – Les matrices et les mandrins vibrent, ce qui aide à réduire les forces et permet des réductions plus importantes par passe

Divers lubrifiants, tels que l'huile, sont employés. Une autre méthode de lubrification consiste à immerger le fil dans une solution de sulfate de cuivre, de sorte qu'un film de cuivre se dépose et forme une sorte de lubrifiant. Dans certaines classes de fils, le cuivre est laissé après le dessin final pour servir de prévention de la rouille ou pour permettre une soudure facile.

Matrices de dessin

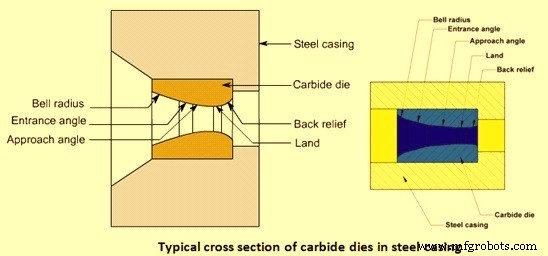

Les matrices d'étirage sont généralement en acier à outils, en carbure de tungstène ou en diamant, le carbure de tungstène et le diamant manufacturé étant les plus courants. Pour tréfiler des fils très fins, une filière en diamant monocristallin est utilisée. Pour le tréfilage en acier, une filière en carbure de tungstène est utilisée. Les matrices sont placées dans un boîtier en acier, qui soutient la matrice et permet des changements de matrice faciles. Les angles de matrice varient généralement de 6 degrés à 15 degrés et chaque matrice a au moins 2 angles différents :l'angle d'entrée et l'angle d'approche. Les matrices de fil sont généralement utilisées avec de la puissance pour tirer le fil à travers elles. Il y a des bobines de fil à chaque extrémité de la matrice qui tirent et enroulent le fil avec un diamètre réduit. La figure 2 donne une coupe transversale typique des matrices d'étirage dans un boîtier en acier.

Fig 2 Coupe transversale des matrices de dessin

Matériel de tréfilage et utilisation de fils tréfilés

Il existe plusieurs types de machines à dessiner. Ceux-ci ont été regroupés comme suit.

- Cadres de dessin

- Blocs Bull et bloc moteur

- Plusieurs machines à dessiner

- Machines à fil fin

- Machines à tréfiler en forme de tête de Turc

- Dessiner des bancs.

Les équipements auxiliaires à attacher aux machines à tréfiler comprennent des dévidoirs, des arrêts de sécurité, des soudeuses, des pointeurs, des machines à redresser et à couper, des redresseurs rotatifs et des redresseurs à rouleaux, etc.

Le fil tréfilé est dans de nombreuses applications au-delà de ce que nous pensons normalement comme le fil électrique et les câbles TV. Par exemple, les ressorts de toute sorte sont en fil tréfilé; ainsi que des barres d'armature utilisées pour la construction dans le monde entier. Les trombones et les agrafes sont fabriqués à partir de fil étiré fin. Les rayons sur les roues, les brosses métalliques, les poignées métalliques sont également fabriqués à partir de fil tréfilé. Il existe littéralement des milliers de produits finis qui dépendent du fil tréfilé. Pour satisfaire ce besoin toujours croissant, plusieurs millions de kilomètres de fil sont tirés chaque année par les entreprises métallurgiques. Pour cette raison, le tréfilage est un marché extrêmement sensible aux coûts et concurrentiel. À leur tour, les entreprises qui fabriquent des équipements de tréfilage et des équipements de traitement dans le monde entier sont très sensibles à l'amélioration de la productivité et de l'efficacité de l'équipement.

Processus de fabrication

- Qu'est-ce que l'étirage à froid ?

- Tige et barre en alliage 25 TB00 (C17200)

- Tige et barre en alliage 25 TD04 (C17200)

- Tige et barre en alliage 25 TF00 (C17200)

- Tige et barre en alliage 25 TH04 (C17200)

- Alliage 165 (C17000) TB00 Tige et barre

- Alliage 165 (C17000) TD04 Tige et barre

- Tige et barre en alliage 165 (C17000) TF00

- Alliage 165 (C17000) TH04 Tige et barre