Rôle du moule dans la coulée continue de l'acier

Rôle du moule dans la coulée continue de l'acier

Les moules jouent un rôle important dans le processus de coulée continue de l'acier liquide. Ils sont au cœur du procédé de coulée continue. Dans le processus de coulée continue, l'acier liquide est versé du répartiteur dans le moule de coulée à travers la buse d'entrée immergée (SEN) immergée dans l'acier liquide. Les moules sont refroidis à l'eau. La solidification du liquide commence dans le moule par refroidissement indirect. Le processus de refroidissement dans le moule est appelé processus de refroidissement primaire.

Dans le moule, une fine coquille d'acier à côté des parois du moule se solidifie avant la section médiane. C'est ce qu'on appelle un brin et laisse la base du moule dans une chambre de pulvérisation. La majeure partie de l'acier liquide à l'intérieur des parois du toron est encore en fusion. Le toron est immédiatement supporté par des rouleaux refroidis à l'eau étroitement espacés qui soutiennent les parois du toron contre la pression ferrostatique de l'acier liquide encore en train de se solidifier à l'intérieur du toron. Pour augmenter la vitesse de solidification, le brin est pulvérisé avec de grandes quantités d'eau lors de son passage à travers la chambre de pulvérisation. Il s'agit du processus de refroidissement secondaire. La solidification finale du toron peut avoir lieu après que le toron ait quitté la chambre de nébulisation.

La fonction du moule de coulée continue est de recevoir l'acier liquide et de garantir un transfert de chaleur rapide vers l'eau de refroidissement pour permettre une solidification rapide. L'acier liquide, en sortie de moule, doit présenter une enveloppe extérieure juste assez épaisse pour éviter qu'il n'éclabousse les pièces de la machine de coulée continue. Le moule doit remplir cette fonction. Après le moule, un refroidissement supplémentaire du toron d'acier est effectué grâce au refroidissement direct plus rapide à l'aide des pulvérisations d'eau directes.

La solidification découle de la nature dynamique du processus de coulée. En particulier, cela concerne ce qui suit.

- Gestion de flux de chaleur très élevés dans le moule

- Nourrir la coque solide initiale mince et fragile pour éviter l'éclatement lors de la descente du toron dans le moule

- Conception des paramètres de coulée en accord avec la dynamique de solidification de la nuance d'acier pour minimiser ou éliminer les défauts de surface et internes dans le produit coulé

Les éléments clés de la coque en acier qui quitte le moule sont la forme, l'épaisseur de la coque, la répartition uniforme de la température de la coque, une qualité interne et de surface sans défaut avec une porosité minimale et peu d'inclusions non métalliques.

Le fonctionnement sûr (c'est-à-dire sans rupture de métal) de la machine de coulée et l'obtention d'une qualité d'acier coulé acceptable nécessitent une compréhension à la fois de l'ingénierie des procédés et de la métallurgie de la solidification. Les aspects importants sont le contrôle du frottement dans le moule et l'impact des caractéristiques de la nuance sur le processus de solidification. Le premier est un exemple unique de combinaison de mécanisme de solidification et d'ingénierie des procédés, et le second définit les paramètres de coulée à appliquer pour la coulée de diverses nuances d'acier.

Moule

Le moule est essentiellement une structure de boîte à extrémité ouverte, contenant un revêtement intérieur refroidi à l'eau fabriqué à partir d'un alliage de cuivre de haute pureté. De petites quantités d'éléments d'alliage sont ajoutées pour augmenter la résistance. L'eau du moule transfère la chaleur de la coquille qui se solidifie. La surface de travail de la face en cuivre est souvent plaquée de chrome ou de nickel pour fournir une surface de travail plus dure et pour éviter le ramassage du cuivre sur la surface du toron coulé, ce qui peut faciliter les fissures de surface sur l'acier coulé. La profondeur du moule peut varier de 0,5 m à 2,0 m en fonction de la vitesse de coulée et de la taille de la section.

Le moule est effilé pour réduire la formation d'espace d'air. La conicité correspond généralement à 1 % de la longueur du moule. Pour la section transversale du moule, la conicité est d'environ 1 mm pour un moule de 1 m de long. La section transversale du moule est la section transversale de la section en cours de coulée. La section transversale du moule diminue progressivement de haut en bas.

Le placage qui consiste à enduire la paroi intérieure du moule, est destiné à prolonger la durée de vie des moules en cuivre. La qualité du revêtement joue un rôle important dans la détermination de la durée de vie du moule. Au fil des ans, différents types de revêtements ont été développés qui ont continuellement amélioré la qualité et la rentabilité des moules de coulée continue.

Selon les exigences du processus de coulée, différents processus de revêtement et matériaux doivent être appliqués pour obtenir un résultat optimal. Les matériaux de revêtement disponibles sont Ag, Ni, Cr, Mo, CrO, ZrO et Al2O3. Le revêtement est appliqué dans un procédé chimique, électrolytique ou thermique. Les différents types de revêtements disponibles sont les suivants.

- Revêtement parallèle :ce type de revêtement empêche le contact direct entre le toron et le cuivre, contrôle les pertes thermiques (dans tous les cas, pas la dissipation) en faisant varier l'épaisseur du revêtement et améliore la durée de vie.

- Revêtement multiple – Ce type de revêtement compense les points chauds et améliore la durée de vie.

- Revêtement parallèle partiel à l'entrée ou à la sortie du moule - Le revêtement à l'entrée réduit la dissipation de chaleur dans les zones supérieures du moule, évite les chevauchements et améliore la durée de vie. Le revêtement en sortie réduit la dissipation thermique en bout de moule et améliore la durée de vie.

- Revêtement conique :ce type de revêtement contrôle la dissipation de la chaleur sur toute la longueur du moule et améliore la durée de vie.

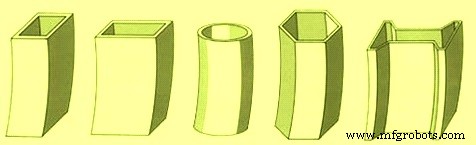

Les moules de coulée continue peuvent avoir différentes formes et conicités internes en fonction de la section à couler dans la machine de coulée continue. Quelques formes typiques en coupe transversale des moules sont illustrées à la figure 1.

Fig 1 Formes en coupe transversale du moule

Exigences souhaitées du moule

Le moule doit être résistant à l'érosion thermique et à la déformation. Les propriétés souhaitées du moule sont les suivantes.

- Haute conductivité thermique

- Résistance et dureté élevées pour assurer (i) la résistance à l'usure, (ii) la résistance au fluage, (iii) la résistance à la fatigue et (iv) la résistance à la fissuration

- Température de ramollissement élevée (maintien des propriétés souhaitées à haute température)

Le contrôle de la hauteur d'acier liquide dans le moule est crucial pour le succès de la machine de coulée continue. Cela se fait en contrôlant le niveau d'acier (niveau du ménisque). La solidification commence à partir du ménisque du niveau d'acier dans le moule. Les capteurs de niveau de moule sont utilisés pour contrôler le niveau du ménisque dans le moule. Des capteurs sont utilisés pour contrôler le niveau du ménisque.

La moisissure extrait normalement environ 10 % de la chaleur totale. Le transfert de chaleur du moule est à la fois critique et complexe. La modélisation mathématique et informatique est généralement utilisée pour développer une meilleure compréhension des conditions thermiques du moule et pour faciliter la conception et les pratiques d'exploitation appropriées. Le transfert de chaleur est généralement considéré comme une série de résistances thermiques comme suit.

- Transfert de chaleur à travers la coque de solidification

- Transfert de chaleur de la surface de la coque en acier à la surface extérieure du moule en cuivre

- Transfert de chaleur à travers le moule en cuivre

- Transfert de chaleur de la surface intérieure du moule en cuivre à l'eau de refroidissement du moule

La solidification précoce en coulée continue se produit sous la forme d'un gel partiel de la courbure du ménisque provenant du point de contact avec le liquide du moule. La prévention du collage et de l'arrachement de cette coquille mince initiale lors de la descente du brin de solidification est une des fonctions majeures du moule. Pour minimiser le collage et la déchirure de la coque, le frottement entre la surface du toron et la paroi du moule doit être maintenu en dessous d'un niveau critique en fonction de la résistance de la coque.

Oscillation du moule

La minimisation du frottement et la libération continue de la coque du moule ont été obtenues grâce à l'introduction d'une oscillation du moule assistée par la lubrification. Le moule est oscillé de haut en bas pour retirer le brin partiellement solidifié. La fréquence oscillée peut être modifiée. Le moule oscille également verticalement (ou dans une trajectoire incurvée presque verticale) pour empêcher l'acier liquide de coller aux parois du moule.

Le cycle d'oscillation influence le frottement des torons du moule, y compris la libération du toron du moule et définit également la topographie de surface du produit coulé. Les cycles d'oscillation du moule varient en fréquence, course et motif. Du point de vue de la lubrification, le cycle d'oscillation se traduit en deux phases de fonctionnement comme ci-dessous.

- Une phase de compression de durée t1 définie comme le temps de décapage négatif où le laitier de moule s'infiltre dans l'espace entre la première coque solidifiée et le moule. La période t1 témoigne d'une vitesse descendante plus élevée du moule par rapport à la vitesse descendante du toron et est responsable de la libération de la coquille de la paroi du moule et permet aux contraintes de compression de se développer dans la coquille qui augmentent sa résistance en scellant les fissures de surface et la porosité .

- Une phase de lubrification de durée t2 où des contraintes de traction sont appliquées sur la première coquille solidifiée accompagnées d'un dépôt du laitier de moule infiltré contre la paroi du moule. Cela correspond au mouvement ascendant du moule.

L'oscillation du moule est nécessaire pour minimiser la friction et l'adhérence de la coque en cours de solidification, et éviter les déchirures de la coque et les éruptions d'acier liquide, qui peuvent causer des ravages sur l'équipement et les temps d'arrêt de la machine en raison du nettoyage et des réparations. Le frottement entre la coque et le moule est réduit grâce à l'utilisation de lubrifiants de moule tels que des huiles ou des fondants de moule en poudre. L'oscillation est obtenue soit hydrauliquement, soit via des cames ou des leviers motorisés qui soutiennent et font osciller (ou oscillent) le moule.

L'oscillation du moule entraîne la formation de marques d'oscillation (OM) à intervalles presque réguliers sur la surface du produit coulé. Ces marques peuvent s'accompagner de la formation de crochets solidifiés sous les marques d'oscillation. La formation de marques d'oscillation comprend essentiellement trois étapes principales.

- Solidification partielle du ménisque contre la paroi du moule et la poudre du moule sous la forme d'un crochet fragile.

- Flexion du crochet pendant t1 et cicatrisation de toute déchirure de coque (causée par une traînée visqueuse lors de la montée précédente). La ligne de ségrégation est attribuée à la courbure de la coquille, où le liquide interdendritique riche en soluté est expulsé vers la surface.

- Le dépliage de la coque a lieu pendant la course ascendante par traînée visqueuse. La course ascendante peut également être associée à un débordement d'acier liquide sur le crochet plié en cas de forte élévation du niveau de la coquille ou du moule du ménisque. Une combinaison de dépliage de coque et de débordement métallique est également possible. Les marques d'oscillation ont tendance à être plus profondes en cas de déformation de la coque, alors qu'elles sont peu profondes et présentent des surfaces rodées en cas de débordement.

La forme des crochets et des marques d'oscillation est essentiellement liée à l'étendue de la flexion/déflexion de la coque et du débordement sur le ménisque lors de la coulée.

Lubrification du moule

Un lubrifiant peut également être ajouté à l'acier liquide dans le moule pour empêcher le collage et pour piéger toutes les particules de laitier (y compris les particules d'oxyde ou le tartre) qui peuvent être présentes dans l'acier liquide et les amener au sommet de la piscine pour former un couche flottante de laitier.

La lubrification dans le moule provient de l'infiltration de laitier de moule dans l'espace du moule à torons. Il y a une stratification du laitier dans l'espace. Le frottement dans le moule est considéré comme provenant de deux mécanismes. Le mouvement du moule par rapport à la coquille solidifiée engendre une force de frottement due à la viscosité du film de laitier. La force de friction générée par ce mécanisme, appelée friction liquide, est liée à la vitesse du moule, à la vitesse de coulée, à la viscosité du film de laitier liquide et à l'épaisseur du film de laitier.

Si un mouvement relatif se produit entre le toron et le laitier de moule solidifié, la force de frottement est générée par le contact solide-solide. Le frottement solide résultant est lié au coefficient de frottement solide et à la pression ferrostatique de l'acier en fusion.

La lubrification liquide domine complètement dans la partie supérieure du moule. D'autre part, la valeur du frottement solide est inférieure au frottement liquide à la partie inférieure du moule indiquant une prédominance de la lubrification solide. De plus, avec une viscosité de laitier plus faible, la zone de lubrification liquide s'étend plus loin dans la partie inférieure du moule.

Le concept de frottement tel que mentionné ci-dessus est utile pour expliquer la tendance accrue à l'éclatement de l'autocollant avec l'augmentation de la vitesse de coulée. L'analyse du frottement indique que la prévention de l'éclatement de type collage dans la coulée à grande vitesse nécessite une amélioration de la lubrification dans la partie supérieure du moule, en particulier juste en dessous du ménisque.

Processus de fabrication

- Laine d'acier

- Ciseaux

- Zinc

- Acier inoxydable

- Inclusions dans l'acier coulé en continu et leur détection

- Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

- Refroidissement par brouillard d'air en coulée continue

- Poudres de moule de coulée continue

- Processus de moulage de précision en acier inoxydable