Chimie de la fabrication du fer par procédé de haut fourneau

Chimie de la fabrication du fer par procédé de haut fourneau

Le haut-fourneau (BF) moderne fonctionnant avec un faible taux de coke est une unité de traitement efficace principalement en raison des caractéristiques intrinsèques d'un réacteur gaz-solides à contre-courant. Une utilisation réussie de ce concept nécessite que chacun des matériaux chargés dans le four soit de caractère physique uniforme et ait une composition uniforme. De plus, chaque matériau doit conserver ce bon caractère physique lorsqu'il descend dans le four jusqu'à l'endroit où la fusion se produit.

Au fur et à mesure que l'oxyde de fer, le coke et les matériaux formant des scories descendent dans la cheminée du four, plusieurs processus d'échange importants ont lieu. La chaleur est retirée des gaz ascendants du four qui se composent principalement de monoxyde de carbone (CO), de dioxyde de carbone (CO2) et d'azote (N2) et transférée aux matériaux de charge descendants. L'oxygène (O2) est éliminé des oxydes de fer descendants et transféré aux gaz réducteurs ascendants. Par conséquent, dans ce réacteur à contre-courant très efficace, des réactions chimiques ont lieu et, à mesure que la charge descend, la température des matériaux de charge augmente, la fusion du fer réduit, de l'oxyde de fer et des matériaux formant des scories commence, et enfin le métal liquide et les scories s'accumulent. le foyer du four. La majorité du coke chargé dans le four est brûlé avec de l'oxygène dans le souffle d'air chaud au niveau des tuyères pour fournir à la fois de la chaleur et l'agent réducteur CO.

Lorsque les matériaux de charge et le coke qui sont chargés dans le haut du BF descendent à travers la cheminée, ils sont préchauffés par les gaz chauds montant des tuyères. Du fait de ce préchauffage, le coke brûle avec une grande intensité lorsqu'il atteint la partie inférieure du four adjacente aux tuyères et entre en contact avec l'air soufflé chaud. Cependant, en raison de la température très élevée (environ 1 650 °C) et de la grande quantité de carbone (C) présent sous forme de coke, le CO2 formé n'est pas stable et réagit immédiatement avec du carbone supplémentaire pour former du CO. En conséquence, la combustion de le carbone (coke) dans le BF peut être exprimé par l'équation chimique 2C + O2 =2CO; delta H =+110 458 kJ/kmol. Dans le fonctionnement du BF moderne, entre 250 kilogrammes (kg) et 400 kg de carbone réagissent de cette manière pour chaque tonne de métal chaud produite. Cette réaction est la principale source de chaleur pour l'opération de fusion et produit également un gaz réducteur (CO) qui monte dans la cheminée du four où il préchauffe et réduit la majorité de l'oxyde de fer dans la charge lorsqu'il descend vers le foyer.

Toute humidité (H2O) dans l'air soufflé réagit également avec une partie du carbone dans le coke dans la zone de combustion. Cette réaction ne produit pas de chaleur comme le fait la combustion, mais consomme plutôt de la chaleur. Cependant, pour chaque unité de carbone, cette réaction produit plus de gaz réducteur que celui produit lorsque le carbone est brûlé dans l'air. Lorsque le carbone brûle dans l'air, il produit une seule unité de CO, mais lorsqu'il réagit avec H2O, il produit une unité de CO et une unité d'hydrogène (H2). Par conséquent, dans certains cas, où le taux de réduction inhérent des matériaux de charge est inférieur à la normale et où une température de vent chaud relativement élevée est disponible (entre 1 000 deg C et 1 200 deg C), on a pensé qu'il était avantageux de maintenir le teneur en humidité du grenaillage à un niveau uniformément élevé par des ajouts d'humidité (vapeur) pour augmenter le pouvoir réducteur du gaz BF. L'injection de carburant auxiliaire offre un avantage similaire. Cette réaction chimique est exprimée par l'équation C + H2O =CO + H2; delta H =+131 378 kJ/kmol. Un avantage supplémentaire découle de l'introduction (ou de l'augmentation) d'hydrogène dans les gaz réducteurs du four. Lorsque le pourcentage d'hydrogène augmente, la densité du gaz diminue. Il en résulte un volume équivalent de gaz réducteur offrant une résistance moindre à la charge décente.

Les gaz ascendants commencent à réduire l'oxyde de fer de la charge dans la partie supérieure du BF où la température est inférieure à 925 ° C. À cette température, l'équilibre chimique empêche tout le CO et le H2 d'être utilisés pour la réduction (l'équilibre CO / CO2 est d'environ 2,3 pour la réduction de la wustite, si le rapport tombe en dessous de cette valeur, le fer est réoxydé. Par conséquent, le rapport moléculaire du CO ou du H2 à l'oxyde de fer doit être d'environ trois fois la quantité indiquée par les réactions stoechiométriques (i ) 1/2 Fe2O3 + 3/2 CO =Fe + 3/2 CO2 ; delta H =+12 866 kJ/kmol, (ii) 1/3 Fe3O4 + 4/3 CO =Fe + 4/3 CO2 ; delta H =+3940 kJ/kmol, (iii) FeO + CO =Fe + CO2 ; delta H =–16 108 kJ/kmol, (iv) 1/2 Fe2O3 + 3/2 H2 =Fe + 3/2 H2O ; delta H =+ 48 953 kJ/kmol, (v) 1/3 Fe3O4 + 4/3 H2 =Fe + 4/3 H2O ; delta H =+51 042 kJ/kmol, et (vi) FeO + H2 =Fe + H2O ; delta H =+ 25 104 kJ/kmol.

Dans le passé, ce type de réduction était appelé réduction indirecte, contrairement au type se produisant à des températures plus élevées, appelé réduction directe. Cependant, cette nomenclature est devenue confuse car ces mêmes réactions chimiques sont appelées réduction directe pour décrire les processus DRI comme Wiberg, le HIB, le FIOR et des processus similaires. Pour cette raison, ces termes ne sont normalement pas utilisés comme ils l'étaient par le passé.

La part d'oxyde de fer qui n'est pas réduite dans la partie supérieure du four où la température est relativement basse doit être réduite dans la partie inférieure où la température est très élevée. Comme CO2 et H2O ne sont pas stables à ces températures en présence de grandes quantités de coke, ils réagissent avec le carbone presque aussi rapidement qu'ils se forment. De ce fait, la réaction globale de réduction dans cette partie du four peut être représentée par la réaction FeO + C =Fe + CO; delta H =+156 482 kJ/kmol, que H2 ou CO soit le réactif. Cette réaction est obtenue en additionnant algébriquement soit les réactions FeO + CO =Fe + CO2; delta H =–16 108 kJ/kmol, et CO2 + C =2CO ; delta H =+172 590 kJ/kmol ou réactions FeO + H2 =Fe + H2O ; delta H =+25 104 kJ/kmol, et H2O + C =CO + H2 ; delta H =+131 378 kJ/kmol.

La réaction de réduction FeO + C =Fe + CO absorbe une grande quantité de chaleur, et par conséquent, plus la quantité de réduction se produisant de cette manière est importante, plus la quantité de chaleur à fournir au four est importante. Cette réaction produit également du CO, qui est le gaz utilisé dans les réactions de réduction se déroulant dans la cheminée BF. Dans la majorité des cas, l'opération la plus efficace est obtenue lorsqu'environ un tiers de la réduction se fait selon la réaction FeO + C =Fe + CO et le reste selon les réactions Fe2O3 + 3 CO =2 Fe + 3 CO2 par FeO + H2 =Fe + H2O.

La chaleur nécessaire au procédé n'est pas entièrement produite par la combustion du coke, car dans la majorité des BF, environ 40 % sont fournis à partir de la chaleur sensible de l'air soufflé chaud. Une partie considérable du combustible peut être injectée de manière économique à travers les tuyères sous forme de gaz naturel, de goudron, de mazout ou de charbon sous forme pulvérisée ou granulaire. Dans de tels cas, le carbone du combustible brûle en CO, mais en raison de la grande quantité de coke présente, l'hydrogène reste sous forme de H2 et n'est pas oxydé jusqu'à ce qu'il réduise l'oxyde de fer quelque part au-dessus des tuyères.

Les composants contenant du fer dans la charge du four sont les oxydes simples de fer, Fe2O3 et Fe3O4. Le minerai naturel est normalement l'hématite (Fe2O3) ou la magnétite (Fe3O4). Les pastilles sont principalement constituées de Fe2O3. L'aggloméré de minerai de fer peut avoir une composition allant de Fe2O3 et Fe3O4 à des mélanges fondus contenant de la magnétite, de la fayalite, du 2FeO.SiO2 et de la ferrite dicalcique. La réduction des oxydes de fer se déroule normalement par étapes. Les réactions avec le CO sont données par les équations (i) 3Fe2O3 (s) + CO (g) =2Fe3O4 (s) + CO2 (g); delta H -48 kJ, (ii) Fe3O4 (s) + CO (g) =3FeO (s) + CO2 (g); delta H -21,7 kJ, et (iii) FeO (s) + CO (g) =Fe (s) + CO2 (g); delta H -11 kJ. Ces réactions s'accomplissent à des températures successivement plus élevées et plus loin dans le four.

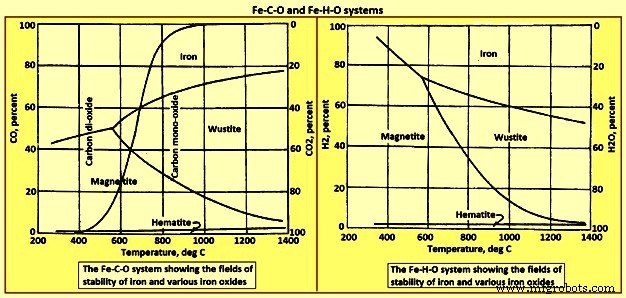

Des pourcentages de CO successivement plus élevés sont nécessaires pour compléter ces réactions par les gaz ascendants. Il faut reconnaître qu'il n'est pas possible que la totalité du CO dans les gaz soit convertie en CO2 pour chaque réaction. Par exemple, il existe un rapport d'équilibre tel que donné par la constante K3 pour les trois équations et K3 =P CO2 / P CO qui dépend de la température. À 800 deg C, le mélange gazeux à l'équilibre contient environ 65 % de CO et 35 % de CO2. Si la teneur en CO2 dépasse cette valeur dans les gaz en contact avec FeO et le fer solide à cette température, le fer présent a tendance à être réoxydé en FeO. En conséquence, pour forcer ces réactions à se produire, il faut qu'il y ait une concentration considérable de CO dans les gaz à chaque étape, comme indiqué sur la figure 1, et il n'est pas possible de convertir complètement le CO en CO2 par les réactions. La figure 1 montre le diagramme de stabilité pour les systèmes Fe-C-O et Fe-H-O. La courbe S dans le système Fe-C-O représente la "perte de solution" ou Boudouard ou la réaction.

Fig 1 Systèmes Fe-C-O et Fe-H-O

En raison de l'hydrogène dans les combustibles auxiliaires et de l'humidité provenant des combustibles et du souffle d'air, les gaz sortant des tuyères peuvent également contenir jusqu'à 2 % ou 3 % d'hydrogène. De la vapeur peut être ajoutée au jet d'air chaud pour aider à contrôler le four. La réduction de la vapeur d'eau par le carbone dans le coke et les combustibles procède par la réaction globale H2O (g) + C (s) =CO (g) + H2 (g); delta H =131,3 kJ. Cette réaction est endothermique alors que l'oxydation du carbone par l'oxygène dans le vent pour former du CO par l'équation C (s) + 1/2 O (g) =CO (g); delta H =-110,5 kJ est exothermique. La réduction des oxydes de fer par l'hydrogène procède également par étapes (i) 3Fe2O3 (s) + H2 (g) =2Fe3O4 (s) + H2O (g) ; delta H =-7,1 kJ, (ii) Fe3O4 (s) + H2 (g) =3FeO (s) + H2O (g); delta H 62,9 kJ, et (iii) FeO(s) + H2 (g) =Fe (s) + H2O (g); delta H =30.2kJ.La température affecte les équilibres de ces réactions.

La réaction de changement de gaz à l'eau CO2 (g) + H2 (g) =H2O (g) + CO (g); delta H =41,2 kJ peut avoir lieu entre les différentes espèces en phase gazeuse pour redistribuer l'oxygène et mettre en équilibre les espèces gazeuses porteuses d'hydrogène et porteuses de carbone. Cette réaction nécessite très peu de chaleur et la constante d'équilibre (P H2O.P CO) / (P H2.P CO2) est de l'unité à 825°C. Les gaz de la cheminée réagissent avec le carbone du coke ainsi qu'avec les oxydes de fer dans la charge. La réaction globale du CO et du CO2 avec le carbone sous forme de graphite est la « perte de solution » ou la réaction de Boudouard CO2 (g) + C (s) =2CO (g) ; delta H 172,4 kJ. L'équilibre de la réaction est fortement déplacé vers la droite à des températures supérieures à 750 deg C. En dessous de 600 deg C, l'équilibre est fortement vers la gauche, ce qui entraîne le dépôt de carbone sous forme de suie dans la charge du four 2CO (g) =C (s ) + CO2 (g); delta H =-172,4. La courbe en forme de « S » allant du coin inférieur gauche au centre supérieur de la figure 1 représente l'équilibre. Un gaz dont la température et la composition le placent au-dessus de la ligne a tendance à déposer du carbone par la seconde réaction, et celui dont la composition et la température le placent en dessous de la ligne oxyde le carbone conformément à la première réaction.

Les principaux effets de la réaction de la solution de carbone à haute température sont une réduction relative de la chaleur générée au niveau des tuyères là où elle est nécessaire et une augmentation de la concentration de CO dans les gaz dans les régions du four au-dessus de 700 deg C. Cette dernière condition est particulièrement souhaitable car il augmente le volume des gaz et facilite le transfert de chaleur. Il est à noter que la combinaison de la réaction de perte de solution et de la réaction FeO (s) + CO (g) =Fe (s) + CO2 (g); delta H -11 kJ correspond à la réduction « directe » de FeO par le carbone donnée par l'équation FeO (s) + C (s) =Fe (s) + CO (g); delta H =131,3 kJ. Il ressort de la figure 1 que les gaz remontant la cheminée ne peuvent normalement pas être en équilibre avec le carbone dans le coke et les oxydes de fer dans la charge descendante. La relation réelle entre la composition du gaz et la température dans la cheminée BF dépend dans une large mesure de la pratique réelle employée.

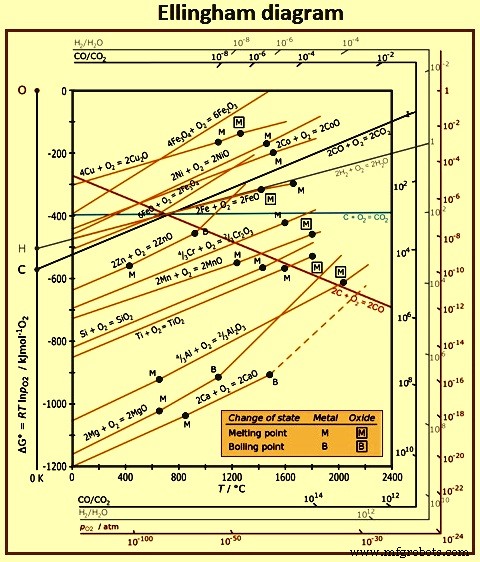

Stabilité relative des oxydes

La stabilité relative de divers oxydes est tracée en fonction de la température dans le diagramme d'Ellingham (Fig 2). Le diagramme d'Ellingham est très utile pour comprendre le comportement des oxydes dans le BF. La stabilité relative est mesurée en termes d'énergie libre de formation des oxydes. Plus l'énergie libre négative de formation de l'oxyde est élevée, plus la stabilité de l'oxyde est élevée. Cela signifie que les oxydes situés dans la partie supérieure du diagramme ont une stabilité relativement faible, tandis que les oxydes situés dans la partie inférieure du diagramme ont une stabilité élevée. Les oxydes situés au centre du diagramme ont une stabilité modérée. Les oxydes ayant une stabilité relativement faible comprennent l'oxyde de potassium, l'oxyde de sodium, l'oxyde de phosphore et l'oxyde de fer. Les oxydes de stabilité modérée comprennent l'oxyde de manganèse, l'oxyde de chrome, la silice et l'oxyde de titane. . Les oxydes à haute stabilité comprennent l'alumine, la magnésie et la chaux.

Fig 2 Diagramme d'Ellingham

Il est également utile de considérer ce diagramme en termes d'affinité d'un élément pour l'oxygène. Par exemple, les éléments situés en haut du diagramme ont une faible affinité pour l'oxygène, tandis que les éléments situés vers le bas du diagramme ont une forte affinité pour l'oxygène. Cela signifie que les oxydes du haut sont relativement faciles à réduire, tandis que ceux du bas sont difficiles à réduire. Ceci est illustré par la ligne de formation d'oxyde de phosphore qui se situe au-dessus de la ligne de formation d'oxyde de fer à des températures correspondant à celles rencontrées dans le foyer BF. Cela implique que les oxydes de phosphore ont une stabilité inférieure à celle de l'oxyde de fer et, par conséquent, puisque les conditions réductrices dans le four sont suffisantes pour réduire l'oxyde de fer, pratiquement tout le phosphore entrant dans le four se retrouve dans le métal chaud. D'autre part, les oxydes stables tels que l'alumine, la magnésie et la chaux ne sont pas réduits dans des conditions BF et se retrouvent dans la phase de laitier. Les oxydes de stabilité modérée tels que l'oxyde de manganèse, l'oxyde de chrome, la silice et l'oxyde de titane sont partiellement réduits pour donner du manganèse, du chrome, du silicium et du titane dissous dans le métal chaud, tandis que l'oxyde non réduit restant fait partie du laitier.

Le diagramme d'Ellingham est construit sur la base qu'un élément pur à l'activité unitaire réagit avec une mole d'oxygène gazeux pour former de l'oxyde pur à l'activité unitaire. Le terme thermodynamique « activité » est un concept particulièrement utile pour discuter du comportement des éléments dissous dans le fer liquide ou des oxydes dissous dans le laitier liquide. Par exemple, lorsque de petites concentrations d'éléments tels que l'oxygène ou le soufre sont dissoutes dans de l'acier liquide, leur activité peut souvent être considérée comme égale à leur concentration en pourcentage. Cependant, en présence de fortes concentrations d'autres éléments, par exemple du carbone dans du métal chaud, l'activité du soufre est supérieure à la concentration, tandis que l'activité de l'oxygène est inférieure à la concentration. Dans de tels cas, il est important de faire la distinction entre l'activité et la concentration. · La concentration d'un composant en solution est une mesure de la quantité de composant présente. · L'activité d'un composant en solution est une mesure du comportement réel du composant.

Toutes les lignes du diagramme d'Ellingham, à l'exception de celles impliquant le carbone, ont une pente positive, indiquant que la stabilité de l'oxyde diminue avec l'augmentation de la température. Les lignes pour les oxydes d'oxyde de potassium, d'oxyde de sodium, de magnésie et de chaux montrent chacune une augmentation de la pente aux températures correspondant aux points d'ébullition des métaux respectifs. La ligne de formation de CO2 à partir du carbone et de l'oxygène a une pente presque nulle indiquant peu de changement de stabilité avec l'augmentation de la température, tandis que celle du CO a une forte pente négative, ce qui signifie que la stabilité du CO augmente en fait à mesure que la température augmente. Les lignes pour les deux oxydes de carbone se croisent à environ 700 deg C. Au-dessus de cette température, le CO est plus stable que le CO2, tandis qu'à des températures plus basses, le CO2 est plus stable que le CO.

Réactions carbone-oxygène

Le souffle d'air préchauffé injecté à travers les tuyères à une température d'environ 1 000 °C à 1 200 °C et une pression de 0,2 MPa à 0,3 MPa produit une zone de réaction en forme de poire devant chaque tuyère. La température dans cette région est d'environ 2 000 degrés Celsius et une réaction rapide se produit d'abord entre l'excès d'oxygène et le coke pour donner du CO2. Il s'agit d'une réaction exothermique (C + O2 =CO2). Immédiatement en dehors de cette zone, il n'y a plus d'oxygène libre disponible et le CO2 réagit avec l'excès de coke pour donner du CO (CO2 + C =2CO). Ceci est connu comme la réaction de Boudouard et est endothermique. La combinaison de ces deux réactions donne la réaction de combustion partielle du carbone avec de l'oxygène pour fournir du CO. (2C + O2 =2CO). La chaleur dégagée lors de la formation d'une mole de CO2 est d'environ trois fois et demie celle de la formation d'une mole de CO et une mesure de l'efficacité du BF est le degré de conversion du carbone du coke en CO2.

En dessous de 700°C, le CO2 est plus stable que le CO et la deuxième réaction se déroule vers la gauche (2CO =C + CO2). Cette réaction est souvent appelée dépôt de carbone. Au-dessus de 700°C, le CO est plus stable que le CO2 et la deuxième réaction se déroule vers la droite. Cette réaction est parfois appelée réaction de perte de solution de carbone et implique en ce sens un comportement négatif. D'autre part, la réaction représente une régénération de gaz réducteur dans les régions du four au-dessus de 700 deg C. C'est l'une des fonctions importantes du coke dans le BF et est particulièrement souhaitable car elle augmente le volume des gaz et contribue à la chaleur. transférer. Cependant, cette réaction est endothermique et lorsqu'elle se produit dans la zone de la tuyère, elle crée un effet de refroidissement dans un endroit où les températures élevées sont importantes.

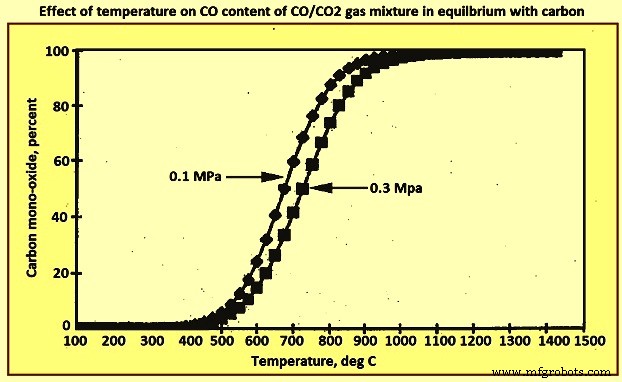

L'effet de la température sur la réaction d'équilibre entre le coke et un mélange gazeux contenant du CO et du CO2 à 0,1 MPa et également à une pression de 0,3 MPa, ce qui est plus typique de la pratique BF moderne, est illustré à la figure 3. À droite du graphique, CO est plus stable que le CO2, tandis qu'à des températures plus basses, à gauche du graphique, le CO2 est plus stable que le CO. D'après cette figure, il est clair qu'au-dessus de 1 000 °C, le pourcentage de CO2 en équilibre avec le coke est pratiquement nul. En revanche, à des températures inférieures à 400 deg C, la concentration de CO est faible. Ainsi, lorsque la température diminue entre 1 000 deg C et 400 deg C, la stabilité du CO diminue tandis que la stabilité du CO2 augmente et la pression partielle des deux gaz en équilibre avec le coke est considérable.

Fig 3 Effet de la température sur la teneur en CO du mélange gazeux CO/CO2 en équilibre avec le carbone

Les gaz sortant du haut du four sont normalement à environ 200 degrés C et si l'équilibre est atteint avec du coke, le rapport CO sur CO2 doit être d'environ 10 à la puissance -5. En fait, le rapport est normalement compris entre 1 et 3, c'est-à-dire que le gaz est beaucoup plus réducteur que celui prédit à partir de considérations d'équilibre et que le potentiel réducteur du gaz n'est pas pleinement utilisé. Cela implique que le taux de coke est supérieur aux exigences théoriques. Ce manque d'équilibre entre les gaz et le coke peut être attribué principalement à la vitesse élevée des gaz dans la cheminée. Le temps de rétention du gaz dans le four n'est que d'environ 10 secondes et des vitesses extrêmement élevées peuvent se produire, en particulier dans les régions riches en coke et peu compactées. Un autre facteur est que la température du gaz chute d'environ 1 800 degrés C lorsqu'il monte dans le four et qu'il y a donc peu de chances que l'équilibre soit maintenu.

La réaction de dépôt de carbone

Étant donné que la teneur en CO du gaz dans la cheminée du BF à des températures inférieures à 1 000 °C est considérablement supérieure à ce qu'elle doit être, il existe une force motrice pour que le dépôt de carbone ou la réaction de suie se poursuive. Cette force motrice est particulièrement forte entre 500 deg C et 700 deg C. Un gaz avec une température et une composition au-dessus de la ligne de la figure 3 a tendance à déposer du carbone par la réaction 2CO =C + CO2, et un gaz avec une composition et une température en dessous de la ligne oxyde le carbone conformément à la réaction CO2 + C =2CO. Heureusement, la réaction de dépôt de carbone est lente et l'équilibre n'est jamais atteint, sinon un colmatage sérieux des espaces dans la charge au sommet de la pile peut se produire.

Cela peut à son tour conduire à un écoulement irrégulier des gaz réducteurs et à une descente inégale de la charge. Même pour une réaction partielle, une surface catalytique appropriée est nécessaire, sur laquelle le carbone peut nucléer et croître. Les particules de fer, le minerai de fer partiellement réduit et le carbure de fer ont tous été suggérés comme catalyseurs possibles. La réaction semble être renforcée par l'hydrogène et la vapeur d'eau tandis que les composés d'azote et de soufre, par exemple, l'ammoniac, le sulfure d'hydrogène et le sulfure de carbone agissent comme des inhibiteurs. L'oxyde de zinc et les composés alcalins s'opposent à l'effet inhibiteur du soufre, et bien que la concentration de ces composés dans le four soit normalement faible, ils se volatilisent à haute température dans la sole et se condensent à nouveau dans les régions plus froides de la cheminée. L'effet cumulatif est que de tels composés peuvent compenser l'influence du soufre. Le carbone déposé par la réaction est sous une forme très finement divisée et une partie peut être logée dans les pores des particules de minerai de fer et redescendue dans la pile. Cela peut affecter le processus de réduction de plusieurs manières.

Du fait du caractère actif du charbon et de son association étroite avec le minerai, la réduction par le charbon solide peut avoir lieu à une température inférieure à celle nécessaire à la réduction par le coke, d'autant plus que le coke ne peut pas pénétrer dans les pores et que la réduction ne peut avoir lieu qu'aux points de contact entre les particules solides. La vitesse d'une telle réduction dépend de la vitesse de diffusion de l'oxygène de l'intérieur de la particule au point de contact. Dans la partie supérieure du four, la réduction par le coke est négligeable par rapport à la réduction gazeuse. Elle ne devient considérable qu'au-dessus de 1 000 °C environ, lorsque les réactions gazeuses sont entravées par la formation de scories. En revanche, la réduction par le carbone précipité peut se produire à des températures aussi basses que 800 deg C.

La formation de CO lors de la réaction à l'intérieur des pores a tendance à ouvrir des fissures profondes à l'intérieur de la particule, augmentant ainsi la surface de contact gaz-solide et augmentant l'efficacité de la réduction gazeuse. Lorsque le CO2 est produit dans les pores d'une particule par la réaction de réduction gazeuse, il peut être rapidement régénéré en CO par réaction avec le carbone dans les pores, permettant ainsi à la réaction de se poursuivre.

Malheureusement, la réaction de dépôt de carbone peut également avoir certains effets indésirables. La réaction peut provoquer la division des réfractaires par dépôt sur des points de fer actifs, dans des régions où la température est d'environ 500 deg C à 550 deg C, par exemple dans les coques extérieures aux niveaux inférieurs de la pile, ou dans les coques intérieures au niveau supérieur. niveaux. S'il est excessif, le dépôt de carbone peut provoquer l'émiettement des boulettes de minerai ou de l'aggloméré en poudre, ce qui peut entraîner un débit de gaz irrégulier et une descente inégale de la charge.

Comme la réaction de dépôt de carbone est exothermique, la température des gaz de sortie est augmentée. Bien que l'effet global de la réaction de dépôt de carbone puisse être discutable, certains faits demeurent. La réaction fait diminuer le rapport CO/CO2 des gaz de sortie. La réaction fait recirculer une certaine quantité de carbone, qui autrement doit être évacuée du four, augmentant ainsi le temps disponible pour la réaction avec le carbone et augmentant l'efficacité chimique du processus de réduction.

Réduction des oxydes de fer

La réduction des oxydes de fer par le CO peut être représentée par les réactions (i) 3Fe2O3 + CO =2Fe3O4 + CO2, (ii) Fe3O4 + CO =3FeO + CO2, et (iii) FeO + CO =Fe + CO2. Ces réactions sont accomplies à des températures de plus en plus élevées et, comme le montre la figure 1, avec des pourcentages de CO de plus en plus élevés. Cela signifie que les réactions (i) et (ii), qui sont relativement faciles à réaliser, peuvent avoir lieu dans les régions supérieures du fourneau. La réaction (iii) qui consiste à éliminer la dernière quantité d'oxygène du fer est en fait la plus difficile à réaliser et se déroule donc plus bas dans le four où les températures sont plus élevées et la teneur en CO des gaz réducteurs est plus élevée. En dessous de 570 deg C, la phase wustite non stoechiométrique (FexO) est instable et il est possible de réduire la magnétite directement en fer.

À toute température particulière, il existe une teneur minimale en CO dans le mélange gazeux nécessaire à la réduction d'un oxyde spécifique. Cela signifie qu'il n'est pas possible que tout le CO contenu dans les gaz soit converti en CO2 si les réactions de réduction doivent se poursuivre. Par exemple, à 800 deg C, le mélange gazeux à l'équilibre en contact avec FeO et du fer solide contient environ 65 % de CO et 35 % de CO2. Si la teneur en CO2 des gaz dépasse cette valeur à cette température, le fer a tendance à être oxydé en FeO. En conséquence, pour que ces réactions se produisent, il doit y avoir une concentration minimale de CO dans les gaz à chaque étape, comme indiqué sur la figure 1, et il n'est pas possible de convertir complètement le CO en CO2 par ces réactions. Heureusement à ces températures le CO2 produit par les réactions de réduction est instable en présence de coke et le CO est régénéré en fonction de la réaction CO2 + C =2CO pour que les réactions de réduction puissent se poursuivre. Il est à noter que la combinaison de cette réaction avec la réaction (iii) correspond à la réduction "directe" de FeO par le carbone (FeO + C =Fe + CO), et il s'agit d'une réaction fortement endothermique.

La réduction des oxydes de fer peut également avoir lieu par l'hydrogène qui est généré par la combustion partielle de combustibles auxiliaires injectés à travers les tuyères pour produire deux gaz réducteurs, le CO et l'hydrogène. De l'hydrogène est également produit lorsque de la vapeur est ajoutée au vent pour aider à contrôler le four. Alors que l'oxydation du carbone par l'oxygène dans le souffle d'air chaud pour former du CO est exothermique, la réduction de l'humidité par le coke pour former du CO et de l'hydrogène (H2O + C =CO + H2) est fortement endothermique.

La réduction des oxydes de fer par l'hydrogène se déroule à nouveau de manière séquentielle. Les réactions sont (i) 3Fe2O3 + H2 =2Fe3O4 + H2O, (ii) FeO + H2 =Fe + H2O et (iii) Fe3O4 + H2 =3FeO + H2O. L'effet de la température sur ces équilibres réactionnels est illustré à la figure 1. Alors que la réaction (i) est légèrement exothermique, les réactions (ii) et (iii) sont endothermiques. La présence d'hydrogène, qui en raison de sa petite taille a une diffusivité élevée, réduit considérablement la densité et la viscosité des gaz BF et, en particulier à des températures élevées, améliore la réduction des matières premières à faible réductibilité. La réaction de changement de gaz à l'eau (CO2 + H2 =H2O =CO) peut avoir lieu entre les différents composants de la phase gazeuse pour équilibrer les gaz porteurs d'hydrogène et de carbone.

Il ressort de la figure 1 que les gaz remontant le four ne peuvent pas être en équilibre avec le carbone dans le coke et en même temps en équilibre avec les oxydes de fer dans la charge descendante. Au-dessus de 800°C environ, la réaction des gaz avec le carbone est plus rapide qu'avec les oxydes et l'équilibre entre le coke et la phase gazeuse est probablement assez proche. Les mesures des températures et des compositions des gaz dans les fours en fonctionnement indiquent qu'ils ont tendance à se situer entre la ligne CO/CO2-C et la ligne FeO/Fe au-dessus de 800 deg C, couper la ligne FeO/Fe entre 600 deg C et 800 deg C puis rester au niveau ou juste au-dessus de la ligne Fe3O4/Fe. À des températures inférieures à 600 deg C, le flux de gaz très rapide laisse peu de temps pour réagir avec les solides et la teneur en CO du gaz est bien supérieure à celle qui est en équilibre avec le coke.

Si l'oxyde de fer est chimiquement associé à d'autres oxydes, son activité dans le BF est diminuée. Cela signifie que l'oxyde de fer est plus difficile à réduire et que les rapports CO/CO2 nécessaires sont supérieurs à ceux normalement considérés ici. Par exemple avec du silicate ferreux, le rapport minimum CO/CO2 nécessaire pour une réduction à 700°C doit être augmenté d'environ 1,5 à environ 22, c'est-à-dire d'environ 60 % CO à presque 96 % CO sur une base de gaz carboné. Étant donné que les oxydes combinés sont plus difficiles à réduire, des températures plus élevées sont nécessaires pour la réduction et, par conséquent, la quantité de réduction obtenue avec le CO avant que la formation de laitier ne se produise est diminuée. Cela implique une augmentation du taux de coke puisque la quantité de réduction nécessaire en partie basse du four est augmentée.

Réactions dans le bosh et le foyer

Réduction d'autres oxydes – La réduction des oxydes plus stables que l'oxyde de fer tels que l'oxyde de manganèse et la silice n'a pas lieu dans le BF si les produits sont des métaux purs puisque la réaction MnO + CO =Mn + CO2 a, à l'équilibre, un pourcentage de CO très proche à 100 %. Autrement dit, l'efficacité de la réduction est extrêmement faible et d'énormes quantités de gaz sont nécessaires pour de très petites quantités de manganèse réduites. La situation avec la silice est encore plus extrême puisqu'il s'agit d'un oxyde très stable. Cependant, en dissolvant le manganèse et le silicium dans le fer, les réactions MnO + CO =Mn (dissous dans le fer) + CO2, et SiO2 + 2CO =Si (dissous dans le fer) + 2CO2 sont légèrement déplacées vers la droite de sorte qu'il y a un répartition du manganèse et du silicium entre le métal et le laitier qui est fonction de la composition du laitier et de la température. Puisque la réduction de ces deux éléments est endothermique, la quantité de chacun dans le métal chaud augmente avec la température et l'étendue des réactions est dans une certaine mesure contrôlée en contrôlant la température dans la sole du four. Plus important est le fait que le CO2 produit par ces réactions doit réagir par la réaction de Boudouard et provoque une augmentation de la consommation de coke.

La quantité de manganèse réduite dépend évidemment aussi de la quantité dans le minerai chargé. Les minerais contenant jusqu'à 2 % de manganèse donnent des teneurs en manganèse beaucoup plus élevées que la normale dans la fonte avec des taux de coke plus élevés par tonne de fonte produite. Les "oscillations" du silicium causées par une charge erratique du four ou par des variations de température peuvent également avoir un autre effet grave, car le silicium réduit en métal chaud doit être appauvri du laitier, augmentant ainsi le rapport de basicité et modifiant le point de fusion et fluidité du laitier parfois spectaculaire.

Effets de la formation de monoxyde de silicium (SiO) – For several years it was considered that silica and manganese oxide are reduced directly from the slag by reaction with carbon in iron according to the reactions (i) SiO2 (slag) + 2C =Si + 2CO (g), and MnO (slag) + C =Mn + CO (g). It was thought that liquid iron droplets picked up silicon as they passed through the slag phase and on into the hearth. Various studies however, have shed new light on these reactions and also those involving sulphur. Several laboratory studies together with plant data have shown that at the temperature of the combustion zone, around 2,000 deg C, SiO gas is produced during the combustion of coke by the reaction SiO2 (coke ash) + CO =SiO (gas) + CO2. Combining this equation with the reaction for coke oxidation [CO2 + C (coke) =2CO] yields the overall reaction SiO2 (coke ash) + C (coke) =SiO (gas) + CO. While the presence of FeO in slag is likely to make SiO formation from slag very difficult, an additional source of silica is to be reduced silica-rich slag adhering to the coke particles. Following these reactions, silicon is transferred to iron droplets by reaction with SiO in the gas phase [SiO (gas) + C =Si + CO]. As iron droplets containing silicon pass through the slag layer, some of the silicon is oxidized by iron oxide and manganese oxide, and taken up by the slag [2FeO (slag) + Si =SiO2 (slag) + 2Fe, 2 MnO (slag) + Si =SiO2 (slag) + 2Mn.

Reduction of phosphorus – It is expressed by the reaction P2O5 + 5C =2P + 5CO; delta H =+995,792 kJ/kmol. The final reduction of phosphorus also takes place only at very high temperatures. However, unlike manganese and silicon the phosphorus is essentially completely reduced. For this reason, virtually all of the phosphorus in the charge is dissolved in the hot metal. The only means of controlling the phosphorus content of the hot metal is by limiting the quantity charged to the furnace.

Behaviour of sulphur – Sulphur is a troublesome element in BF operations since hot metal for steelmaking is to be low in sulphur. Levels of 0.035 % to 0.02 % are normal. The reaction by which sulphur is removed from liquid iron (S ) into the slag (S) is frequently represented by the reaction S + (CaO) + C =(CaS) + CO (g) Where sulphur (S ) and carbon (C ) in the metal react with lime (CaO) dissolved in the slag to form calcium sulphide in the slag and CO gas. The distribution of sulphur between slag and metal, (S) /S , is strongly influenced by a number of factors as described here. Increasing the basicity of the slag (CaO / SiO2 ratio) tends to raise the thermodynamic activity of CaO in the slag which pushes reaction to the right. An increased oxygen potential in the system pushes the reaction to the left. This is shown by rewriting the reaction S + (CaO) =(CaS) + O . This effect is very strong, and the presence of even small concentrations of FeO in the slag seriously limits the sulphur ratio (S) / S . Fortunately both silicon and carbon raise the thermodynamic activity of sulphur in hot metal by 5 times to 7 times. Accordingly, sulphur in hot metal is 5 times to 7 times easier to remove than it is from liquid steel which contains relatively little carbon and silicon.

Assuming sulphur in coke ash is present as CaS, the reaction which can occur with SiO in the combustion zone to form volatile SiS is CaS (coke ash) + SiO (gas) =CaO + SiS (gas). To a lesser extent, some CS gas can form by the reaction CaS (coke ash) + CO =CaO + CS (gas).

Sulphur transfer from these volatile species to liquid iron droplets then takes place within the bosh zone. A study has shown that when iron droplets containing silicon and sulphur are allowed to fall through the liquid slag, in the absence of MnO, the silicon content of the hot metal actually increases, and there is no transfer of sulphur. In the presence of MnO, silicon is removed from the metal by reaction and manganese transfers from slag to metal together with sulphur transfer from metal to slag take place. Based on the various results available, the sequence of reactions in the bosh and hearth are (i) the formation of SiO and SiS in the combustion zone, (ii) the transfer of silicon and sulphur to metal and slag droplets in the bosh, (iii) the oxidation of silicon by FeO and MnO in the slag as the iron droplets pass though the slag layer, and (iv) the desulphurization of metal droplets as they pass through the slag layer.

The sulphur distribution ratios found in the BF normally varies between 20 and 120. On the other hand experiments have shown that when metal and slag samples from BF are remelted in graphite crucibles at 0.1 MPa CO, the distribution ratio increases to between 120 and 220, depending on the slag basicity. This suggests that the oxygen potential of the system is higher than is to be expected for C-CO equilibrium in the furnace hearth. Hence, while thermodynamic conditions favour sulphur removal from the hot metal within the BF, kinetic considerations imply that the reaction can be more readily accomplished outside the furnace by external desulphurization.

Reaction of less abundant elements

In addition to the elements (that is Fe, P, Mn, Si, Al, Ca, Mg and S) which are normally considered in reporting the chemical composition of an iron-bearing material, there are a number of less abundant elements which undergo chemical reactions in the BF. Some of these can cause considerable operating difficulty and some can contaminate the product and make it unsuitable for certain steelmaking applications. The source of these elements is not only from natural iron ores, but also from waste materials such as scrap, steelmaking dust, and grindings etc., which are recycled through the BF. Some of the more important of these elements are arsenic, barium, chlorine, chromium, cobalt, copper, fluorine, lead, molybdenum, nickel, potassium, sodium, tin, titanium, vanadium and zinc.

Alkalis and zinc – Sodium, potassium and zinc, frequently called the ‘rogue elements’, can cause serious operating problems in the BF and are to be monitored and carefully controlled if stable conditions are to be maintained. The alkali metals enter the BF as the constituents of the gangue in the ore and also as a part of the coke ash, normally as silicates. In the stack of the furnace, the silicates react as per the equations (i) K2SiO3 + CO =2K + SiO2 + CO2 and (ii) Na2SiO3 + CO =2Na + SiO2 + CO2.

In the BF, the potassium reaction can take place above 500 deg C, while the sodium reaction occurs at around 600 deg C. At temperatures of around 900 deg C, the alkali metals are above their boiling point so they join the gas phase. However, as these gases start to rise up the furnace, the metal becomes unstable with respect to other compounds which can form and cyanides, oxides, and carbonates all start to precipitate from the gas phase as very fine fumes or mists, since the cyanides are liquid over a wide temperature range. These fine particles of solid and liquid can deposit on the iron ore particles, the coke, and the furnace wall, with some, of course, being swept out with the BF gas and being captured in the dust catching system. Particularly the liquid alkali compounds can penetrate the brick lining of the furnace and cause serious deterioration and spalling. As well, these compounds can build upon the wall and cause scaffolding, hanging, and slipping.

The alkalis which land on the iron and coke are carried to the lower part of the furnace. There, they are again reduced to the metal which rises up the stack as a gas, forms the same alkali compounds, and repeats the cycle, joining new material in the process. The reduction needs carbon, increasing the coke rate, and cooling the furnace, and the recycling material can build up to the point where it degrades the coke in the furnace, causing it to break into small pieces and increasing the reactivity of the coke to CO2.

This increased reactivity can again reduce the temperature of the furnace and decrease the heat efficiency of the whole system. The high concentration of alkalis in the furnace also affects the strength and reduction characteristics of the iron bearing materials, causing dramatic swelling and catalyzing carbon deposition on the pellets. These deleterious reactions with both the coke and the ore can have serious impacts on the gas permeability in the furnace and on the stability of the BF operation.

Fortunately, the alkali oxides are very basic oxides and can be fluxed with SiO2 in acid slags and removed from the furnace. Normally, decreasing the slag basicity can carry increasing quantities of alkali away in the slag. This is in direct contrast to sulphur removal, where increasing the slag basicity increases the sulphur removal. When majority of desulphurizing takes place in the BF, there is a conflict between the attainment of low sulphur and removal of alkalis and the basicity of the furnace is carefully controlled to balance both the problems. With external desulphurization, this is no longer a problem and the furnace can normally be burdened to minimize alkali attack.

Zinc normally originates in steelmaking off-gas dust from furnaces using galvanized scrap which in some fashion has been recycled to the BF. Occasionally, the zinc content of iron ores or coal ash can be also a considerable source. Behaving not unlike sodium, zinc is reduced from the oxide or ferrite at around 600 deg C, forms a vapour which subsequently forms oxides or carbonates that can react with the sidewalls or be carried down the furnace on coke or ore to be reduced and further cycled, consuming coke at each turn. Zinc which escapes as a fume in the gas stream, enters the BF filter-cake, making it unsuitable to recycle if present in a high enough percentage. Unlike the alkalis, zinc is not captured to any extent in the slag and can only effectively be removed by decreasing the input and allowing the recycling vapour to slowly leave through the gas phase.

Clearly, the best protection against alkali metals and zinc is to ensure that the absolute minimum is part of the BF feed. Because of the tendencies of these elements to circulate in the furnace, they are unseen and unknown consumers of coke and cause refractory, ore and coke problems. Unfortunately, the symptoms of the problem are not always evident until the problem is of fairly major proportions and then needs fairly drastic measures, such as eliminating certain feed materials, to affect a solution.

Lead and titanium – Lead is seldom a problem in the BF but occasionally enough can enter a BF through the ore or sinter to cause a problem. Lead is very easily reduced in the iron BF and falls to the bottom of the hearth which normally has a chilled hot metal layer which protects the hearth refractories. Lead has virtually no solubility in the hot metal so it forms a low melting point liquid pool on which the hot metal floats, and hence promotes more rapid attack on the hearth. In certain furnaces where this problem is known to occur, a second tap-hole, deeper than the iron notch, can be used to periodically tap the lead.

Titanium is an even more stable oxide than silica but in the BF it can form extremely stable carbides and nitrides. The titanium compounds, if present in small quantities can be effective in forming a light protective layer on the hearth surfaces and prolong the life of the hearth. For this reason, titani-ferrous ores are added judiciously to sinter mixes. However, at high concentrations, these same compounds can stiffen the slag while building up a heavy hearth layer, reducing the hearth capacity of the furnace. As with zinc, the best solution is to reduce the input and slowly eliminate the titanium from the furnace.

Arsenic – Arsenic is found in a number of iron ores. The behaviour of arsenic is very much like that of phosphorus, in that it is almost completely reduced and dissolves in the hot metal. It increases the fluidity of the hot metal and hence, it appears to increase the wear of refractories. It is not completely removed during the steel refining process and imparts brittleness to the finished steel.

Barium – Barium is chemically similar to calcium and occurs as a very basic oxide in some iron and manganese ores. It is not reduced in the BF but becomes part of the slag, increasing the slag basicity. It can cause difficulty in controlling the metal composition if the operator is not aware of its presence.

Chlorine – Chlorine occurs as alkali chlorides in several iron ores and as a contaminating compound in ores processed with sea water. Chlorine is also present in some coals used for injection. In the high temperature zone of the BF, these compounds are volatized and as they rise toward the top of the furnace they condense around cooling plates and cause corrosion. They can also condense in uptakes and down-comers where they form accretions which can eventually restrict the passage of the top gas, or react to form HCl (hydrochloric) acid and attack the gas cleaning system.

Chromium – Chromium is found in some ores and is reduced to a certain extent depending on the basicity of the slag and the operating temperature. Normally, around 50 % to 60 % of the chromium is reduced into the hot metal.

Cobalt, copper, and nickel – Cobalt, copper, and nickel occurs in several different ores. They are also present in iron-bearing tailings from the copper industry which are sometimes sintered and used in the BF to recover the iron. All three of these elements are reduced almost completely into the hot metal and are not oxidized in the steel refining process. As a result, in operations which produce steel which is to meet stringent ductility specifications, such ores cannot be used.

Fluorine – Fluorine compounds are found in several ores and behave somewhat like chlorine compounds. The ability of HF (hydrofluoric) acid to attack the gas cleaning system is well known.

Molybdenum and tungsten – Molybdenum and tungsten occur very rarely and only in such minute quantities that they can be ignored. If any compounds of these elements are present in the BF, they are at least 90 % reduced into the hot metal.

Tin – Tin is an element which enters the BF mostly by way of recycled materials such as scrap or sintered dusts. It is almost entirely reduced and dissolves in the hot metal.

Vanadium – Vanadium occurs and behaves in a manner somewhat similar to chromium. Around 50 % of the vanadium in the burden is reduced and enters the hot metal.

Selenium and tellurium – Selenium and tellurium, though somewhat rare, can be present in some raw materials. In their reactions they are similar to sulphur but possess an even greater tendency to remain with the metal.

Fluxes

Limestone charged to the furnace is calcined by the reaction CaCO3(s) =CaO(s) + CO2 (g); delta H =177.8 kJ at around 800 deg C. Magnesium carbonate in the dolomite of the charge is calcined by a similar reaction MgCO3(s) =MgO(s) + CO2(g); delta H =167.4 kJ at 50 deg C to 100 deg C lower temperatures. These reactions result in several undesirable conditions in the furnace. The first is that they need considerable heat and the second is that CO2 is released in the furnace. The additional CO2 raises the oxygen potential of the gases which inhibits the final step in the reduction of the iron ore, i.e., FeO to Fe. It also favours ‘solution’ of carbon from the coke by the equation CO2 (g) + C(s) =2CO (g).

A considerable improvement in the furnace operations is achieved when ‘self-fluxing’ agglomerates of iron-ore concentrates are the principal iron-bearing charge to the furnace. Limestone and dolomite can be added to the feed of sintering machines and pelletizing furnaces. When the sinter is fired and the pellets are indurated, the fluxes are calcined and reacted with iron oxides to form calcium-ferrites and other more complex compounds. The CaO and MgO carried into the BF by these agglomerates are then free of CO2.

Slags

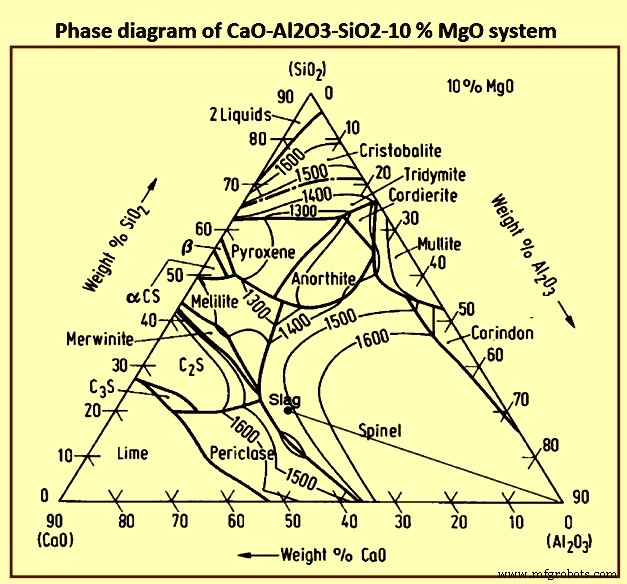

Les fondamentaux du laitier BF sont complexes. À environ 40 %, l'oxygène est l'élément le plus important du laitier. Slag is, hence, an oxide system and ionic in nature. Le système oxyde à la base des scories BF est le système chaux-silice-alumine (CaO-SiO2-Al2O3) modifié en raison de la présence d'un certain pourcentage de MgO dans les scories. Fig 4 show phase diagram of CaO-Al2O3-SiO2-10 % MgO system. En raison de la nature du procédé BF, la formation de scories est un processus en plusieurs étapes impliquant des changements considérables de composition et de température. The four primary components of slags form numerous compounds which result in a wide range of chemical and physical properties. The lesser components of slag are of particular interest with respect for hot metal chemistry and furnace control, and add to the complexity of the physico-chemical properties of the slag.

Fig 4 Phase diagram of CaO-Al2O3-SiO2-10 % MgO system

Slags with compositions in the region of 40 % SiO2, 48 % CaO, and 12 % A12O3 have low melting points, i.e., 1,300 deg C, and are appropriate for the control of sulphur and silicon in the hot metal. Frequently 6 % to 10 % MgO is used in place of an equivalent quantity of CaO to lower the viscosity of the slag. Small quantities of MnO, FeO, Na2O, and K2O etc. help to lower the melting point of the slag.

Essentially there are two slags in the furnace. The first is the ‘primary, or bosh, or early’ slag which is formed principally from the gangue constituents in the ores and agglomerates and CaO and MgO from the calcined fluxes, or the self-fluxing portions of the agglomerates. This slag is relatively basic compared to the final slag and contains some iron oxide. The ‘final or hearth’ slag is formed by the union of the early slag with constituents of the coke ash which are freed from the coke when it is burned before the tuyeres. This final slag continues to have its composition modified as it passes down into the hearth and mixes with liquid iron which also is flowing down into the crucible. There is an adjustment in the silica content of the slag, iron oxide can be reduced from it and it can absorb sulphur from the coke and liquid iron.

The formation of slags in the slag-formation zone is very furnace specific due to the impact of burden properties and furnace operation. La zone de formation de laitier commence au niveau de la zone cohésive, où le ramollissement de la charge commence, et continue jusqu'en dessous de l'élévation de la tuyère. La zone de formation de scories comprend donc la zone cohésive, la zone de coke actif, l'homme mort et le chemin de roulement. Le laitier formé dans la partie supérieure de la zone de formation du laitier est appelé laitier "bosh" ou "primaire", et le laitier quittant la zone inférieure est le laitier "foyer". The Primary slag is normally assumed to be made up of all burden slag components including the iron oxides not reduced in the granular zone, but does not include the ash from the coke or injected coal. La composition du laitier change au fur et à mesure qu'il descend dans le four en raison de l'absorption des cendres de coke et de charbon, du soufre et du silicium du gaz et de la réduction de l'oxyde de fer. La température du laitier augmente de l'ordre de 500°C à mesure qu'il descend vers l'élévation de la tuyère. Ces changements de composition et de température peuvent avoir un impact considérable sur les propriétés physiques du laitier, notamment la température de liquidus et la viscosité.

The slag produced in slag formation zone collects in the slag layer in the hearth zone, filling the voids in the hearth coke and ‘floating’ on the hot metal layer. Le métal chaud traverse la couche de laitier pour atteindre la couche de métal chaud. The high surface area between the hot metal and slag as the hot metal passes through the slag layer enhances the kinetics of the chemical reactions. Ces réactions entraînent des changements considérables dans la chimie du métal chaud. In particular the (Si) and (S) contents prior to entering the slag layer are much higher than those in the hot metal layer.

Processus de fabrication

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Granulation de laitier de haut fourneau à la fonderie

- Utilisation de coke de noix dans un haut fourneau

- Processus de fabrication du fer HIsmelt

- Processus HIsarna pour la fabrication du fer

- Productivité des hauts fourneaux et paramètres d'influence

- Protection du revêtement du foyer du haut fourneau par l'ajout de TiO2

- Irrégularités du haut fourneau pendant le fonctionnement

- Fabrication du fer par haut fourneau et émissions d'oxyde de carbone