Utilisation de fer à réduction directe dans un four à arc électrique

Utilisation de fer à réduction directe dans un four à arc électrique

L'élaboration de l'acier par le four à arc électrique (EAF) présente une très bonne flexibilité vis-à-vis du choix des matériaux de charge. Le matériau de charge traditionnel pour le processus EAF était constitué à 100 % de ferraille à froid, mais comme les problèmes concernant la ferraille tels que sa disponibilité et sa qualité, les fluctuations des prix du marché et les restrictions imposées par la ferraille dans la fabrication de certaines nuances d'acier en raison des éléments résiduels et du niveau d'azote, etc. augmenté, les opérateurs EAF ont intensifié la recherche de matériaux de charge alternatifs contenant du fer.

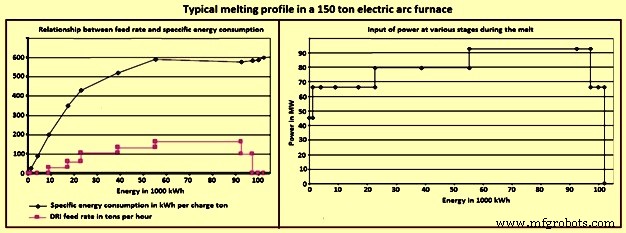

Le fer à réduction directe (DRI), comme la fonte brute et le métal chaud, est l'un des matériaux de charge de fer alternatifs qui a été utilisé en pourcentage variable dans le processus de fabrication de l'acier EAF. L'utilisation de DRI peut avoir des effets distincts sur le processus de fusion. La consommation d'énergie, la productivité et le rendement sont affectés par la chimie du DRI, le pourcentage de DRI utilisé dans le mélange de ferraille et les pratiques d'exploitation. Le DRI est utilisé pour remplacer la ferraille dans le processus de fabrication de l'acier EAF. La figure 1 montre un profil de fusion typique avec DRI dans le mélange de charge dans un EAF de 150 tonnes.

Fig 1 Profil de fusion typique avec DRI dans le mélange de charge dans un EAF de 150 tonnes

Les avantages normaux associés à l'utilisation de DRI dans le processus de fabrication de l'acier EAF sont (i) une taille et une dimension constantes, (ii) une composition connue, (iii) la quasi-absence d'éléments clochards, (iv) la pureté ou l'absence d'éléments non métalliques substances conduisant à une meilleure productivité et consommation d'énergie, (v) une utilisation facile dans l'EAF, puisque le DRI peut être chargé dans un EAF avec la ferraille, en utilisant des seaux ou par l'alimentation continue, (vi) une meilleure disponibilité par rapport à la ferraille, (vii) disponibilité de la teneur en carbone associée qui produit de l'énergie pendant le processus de fabrication de l'acier, (vii) génération facile de laitier mousseux, (vii) chargement direct en cas d'utilisation de DRI chaud avec DRI chaud réduisant la consommation d'énergie d'autant de 16 % à 20 % en utilisant la valeur énergétique du DRI à des températures supérieures à 600 deg C, (viii) une manipulation et un stockage faciles avec la possibilité d'alimenter sans ouvrir la voûte du four grâce à un système d'alimentation en continu résultant en un bain d'acier stable surface qui h réduit le risque de rupture d'électrode, (ix) possibilité de mélanger du DRI avec des déchets, ce qui signifie que des qualités de déchets moins chères peuvent être utilisées, et (x) plus respectueux de l'environnement car il évite les problèmes de contaminants dangereux tels que le plomb (Pb) ou le cadmium (Cd) dans les poussières EAF, et réduit la formation possible de dioxines et de furanes.

Historiquement, l'utilisation de DRI dans l'EAF était limitée à la production d'aciers à faible teneur en résidus de haute qualité avec des dépenses plus élevées prévues en raison de l'énergie spécifique (kWh/tonne), du temps de prise à prise, de la consommation de flux, de l'augmentation de FeO dans le laitier, de la perte de rendement , et une usure plus élevée du réfractaire et des électrodes. Cela a été le cas depuis que le DRI a été utilisé sans identifier et comprendre les propriétés inhérentes et uniques et sans modifier les pratiques en conséquence.

Les opérations EAF se sont considérablement améliorées depuis la fin des années 1970 et le début des années 1080. La fabrication de l'acier dans les EAF a bénéficié de manière significative de l'optimisation des pratiques, de l'augmentation de l'utilisation de l'énergie chimique et de l'utilisation appropriée du DRI. Les pratiques développées concernant l'utilisation du DRI ont démontré que l'utilisation du DRI peut améliorer la consommation d'énergie, les rendements, la productivité et surtout les coûts d'exploitation. Un DRI supplémentaire avec une teneur en carbone plus élevée permet à la sidérurgie EAF de récolter des avantages financiers et techniques substantiels. L'utilisation d'un DRI chaud à haute teneur en carbone peut améliorer les capacités de fonctionnement, associées à une productivité rentable.

Les principaux paramètres affectant le fonctionnement de l'EAF sont la composition des matières premières (% gangue / chimie, métallisation, % carbone, % phosphore et teneur en énergie), les pratiques d'exploitation (profils de puissance, laitier mousseux et pratiques de fusion) et la conception du four ( talon, utilisation d'oxygène et outils, AC/DC etc.). Les matériaux non métalliques venant avec le DRI (généralement dans le cas du DRI produit par un four rotatif) ont également un effet négatif sur la fabrication de l'acier EAF. Sans attention à ces facteurs, l'utilisation de DRI dans la fabrication de l'acier EAF peut avoir un impact négatif sur les paramètres de fonctionnement de l'EAF.

Le DRI est le produit obtenu par la réduction directe du minerai de fer ou d'autres matériaux contenant du fer à l'état solide en utilisant du charbon non cokéfiable ou du gaz naturel. Les procédés qui produisent du DRI par réduction du minerai de fer en dessous du point de fusion du fer sont normalement connus sous le nom de procédés de réduction directe. Les agents réducteurs sont le monoxyde de carbone (CO) et l'hydrogène (H2), provenant du gaz naturel reformé, du gaz de synthèse ou du charbon. Le minerai de fer est principalement utilisé sous forme de boulettes et/ou de morceaux. L'oxygène (O2) est éliminé du minerai de fer par des réactions chimiques basées sur H2 et CO pour la production de DRI hautement métallisé.

Dans le procédé de réduction directe, le fer métallique solide (Fe) est obtenu directement à partir du minerai de fer solide sans soumettre le minerai ou le métal à la fusion. La réduction directe peut être définie comme une réduction à l'état solide aux potentiels O2 qui permettent la réduction des oxydes de fer, mais pas des autres oxydes (Al2O3, MnO, et SiO2, etc.), aux éléments correspondants. La réduction étant à l'état solide, il y a très peu de chances que ces éléments se dissolvent (à faible activité thermodynamique) dans le fer réduit, de sorte que les oxydes qui sont plus stables que le fer restent essentiellement non réduits. DRI a une structure poreuse.

Le DRI est produit sous de nombreuses formes. Ce sont les morceaux, les granulés, le fer briqueté à chaud (HBI), les fines et le fer briqueté à froid (CBI). HBI et CBI sont des formes densifiées de DRI. Lorsque le DRI est déchargé du four à froid (température d'environ 50 deg C), le produit est appelé DRI froid (CDRI) et lorsque le DRI est déchargé à chaud (température d'environ 650 deg C) pour une utilisation à chaud dans la sidérurgie alors le produit est appelé DRI chaud (HDRI).

La teneur en fer dans le DRI se présente sous deux formes. L'un est sous forme métallique qui est connu sous le nom de fer métallique, Fe (M), et la seconde forme de fer qui est présente dans les oxydes de fer résiduels, Fe (O). Le fer total, Fe (T), dans le DRI est la somme de ces deux composants du fer. Le fer métallique est la quantité totale de fer, libre ou combiné avec du carbone (sous forme de cémentite) présent dans le DRI. Les propriétés chimiques et physiques du DRI produit par les différents processus varient normalement.

La qualité du DRI est importante car elle a un impact sur les paramètres de fabrication de l'acier tels que le rendement, la consommation de flux, la quantité de laitier, la consommation d'énergie et les taux d'alimentation en carbone, en oxygène et en matières premières. La qualité du DRI dépend (i) de la qualité des matériaux d'entrée, principalement du minerai de fer/granulés et du carburant/réducteur qui détermine les matériaux de gangue/impuretés dans le DRI, (ii) du processus de production qui détermine la teneur en carbone dans le DRI, et ( iii) les paramètres de processus qui déterminent la métallisation du DRI.

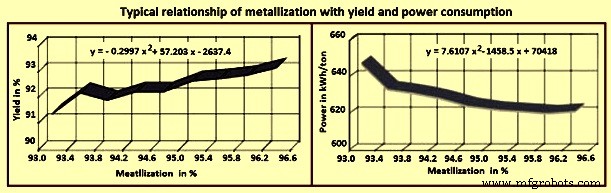

Un faible degré de métallisation signifie que plus de FeO doit être réduit dans l'EAF. D'autre part, un degré de métallisation élevé entraîne moins de génération de CO et moins d'agitation du bain dans l'EAF, ce qui à son tour réduit l'efficacité du transfert de chaleur et augmente en conséquence les besoins énergétiques des fours. Les meilleurs résultats sont obtenus lorsque la métallisation du DRI se situe entre 94 % et 96 %.

Il y a deux raisons d'utiliser le DRI dans le cadre du mélange de charge dans la fabrication de l'acier EAF. Il s'agit (i) du contrôle résiduel et (ii) de la non-disponibilité de la ferraille premium. La non-disponibilité de la ferraille de qualité supérieure crée une pression sur les opérateurs EAF pour qu'ils se tournent vers des sources de ferraille de qualité inférieure, telles que la ferraille obsolète, comme source d'unités de fer. Le problème avec la ferraille obsolète est sa qualité. En outre, la croissance de la fabrication d'acier FAF a entraîné une rotation inévitablement plus rapide de la ferraille et, par conséquent, une contamination accrue de la ferraille par d'autres éléments. Les résidus tels que le chrome (Cr), le nickel (Ni), le molybdène (Mo), le cuivre (Cu) et l'étain (Sn), allant de 0,15 % à 0,75 % selon le type de ferraille, ont des effets néfastes sur certaines propriétés mécaniques de l'acier. Par conséquent, l'utilisation de la fabrication d'acier à base de ferraille dans les FEA pour la production d'aciers de qualité, ainsi que de produits en acier à faible teneur en carbone, est généralement évitée.

Un autre problème associé à la fabrication d'acier EAF à base de ferraille uniquement est l'azote. La teneur en azote des aciers EAF est supérieure à celle des aciers basiques à four à oxygène. En conséquence, les aciers produits dans la sidérurgie EAF à base de ferraille ont normalement de mauvaises caractéristiques de vieillissement qui les rendent pratiquement inadaptés, par exemple, aux applications d'emboutissage profond.

Pour la production de nuances d'acier spécial de haute qualité à partir de ferrailles de qualité et de composition chimique variables, le respect des niveaux de pureté élevés n'est parfois atteint qu'avec la dilution d'éléments indésirables indésirables tels que Pb, Cu, Cr, Ni, Mo et Sn avec des matériaux de substitution hautement purs tels que le DRI. Le niveau d'éléments de tramp diminue de manière linéaire lorsque le pourcentage de DRI dans le mélange de charges EAF augmente. L'équation de la règle empirique pour le calcul des éléments de tramp totaux dans l'acier liquide au moment du taraudage est 'pourcentage (Cr + Ni + Cu + Sn) =0,3225 - 0,001174 x pourcentage DRI.

De plus, avec l'augmentation du pourcentage de DRI dans le mélange de charge, les niveaux d'azote montrent une réduction similaire avec un moussage de laitier approprié. La réduction d'azote permet aux EAF de produire de nombreux aciers spéciaux. En outre, le DRI est également utilisé pour la production économique d'acier de haute qualité à très faible teneur en phosphore et en hydrogène.

Le DRI a une densité apparente élevée, supérieure à celle de la plupart des types de ferraille d'acier. Sa densité est supérieure à celle du laitier dans le four, ce qui facilite sa fusion à l'interface laitier/métal. Le FeO restant dans le DRI réagit avec le carbone dans le bain de métal liquide pour améliorer le laitier moussant qui protège le réfractaire de l'arc électrique. Cependant, le taux d'alimentation DRI est un paramètre important du processus EAF qui doit être contrôlé. Le débit d'alimentation optimal dépend de la composition chimique du DRI, de la température du bain et de l'énergie d'agitation fournie par les injecteurs oxygène-carbone et les bouchons d'agitation inférieurs. Les taux d'alimentation en DRI dans la plupart des fours chargés en DRI sont compris entre 27 kg/min MW et 35 kg/min MW.

La teneur en carbone du DRI est importante en ce qui concerne son utilisation dans la fabrication de l'acier EAF. Le carbone dans le DRI peut être présent sous forme élémentaire ou il peut être présent sous la forme d'une combinaison à la fois de la forme élémentaire et de la forme liée. La forme liée du carbone dans le DRI est le carbure de fer (Fe3C) qui est un composé stable de fer et de carbone. Normalement, environ les deux tiers du carbone contenu dans le DRI sont présents sous forme de carbure de fer et le reste est sous forme de carbone élémentaire. Lorsque le carbone est sous forme liée, il n'y a pas de perte de C non lié en raison de sa combustion dans l'atmosphère EAF. L'onglet 1 donne les spécifications typiques du DRI à base de gaz.

| Onglet 1 Spécification typique d'un DRI à base de gaz | |||

| Base - Fe dans les minerais de fer/granulés – 65,5 % à 68 % | |||

| Sl. No. | Paramètre | Unité | Gamme |

| 1 | Métallisation | % | 92.0-96.0 |

| 2 | Fe (Totale) | % | 86.1-93.5 |

| 3 | Fe (Métallique) | % | 81.0-87.9 |

| 4 | Carbone | % | 1.0-4.0 |

| 5 | Soufre | % | 0.001-0.03 |

| 6 | Phosphore sous forme de P2O5 | % | 0.005-0.09 |

| 7 | Gangue | % | 3.9-8.4 |

| 8 | Taille typique | mm | 4-20 |

| 9 | Densité apparente | tonnes/cum | 3.4-3.6 |

| 10 | Densité apparente | tonnes/cum | 1.6-19 |

| Remarque :les résidus sont des oxydes non réduits tels que la silice, l'oxyde de manganèse, l'alumine, la chaux et la magnésie | |||

On voit normalement que dans le DRI à base de gaz, la teneur en carbone du DRI est généralement supérieure aux exigences stoechiométriques nécessaires pour réduire la teneur en FeO restant dans le produit DRI. L'excès de carbone a un impact significatif sur la teneur en FeO du laitier et sur le moussage du laitier qui est nécessaire pour un processus de fabrication d'acier EAF efficace. En cas d'excès de carbone négatif, l'ajout nécessaire de charbon anthracite pour la réduction de FeO est bénéfique tard dans le processus de fabrication de l'acier EAF. Cependant, tout le FeO n'est pas réduit en Fe puisqu'une partie du FeO existe toujours dans le laitier de four. Cela signifie que la quantité pratique de carbone en excès de DRI qui est disponible pour la combustion dans le bain d'acier EAF est supérieure à l'excès de carbone calculé pour la réduction de DRI. Ce terme est appelé carbone combustible et défini par l'équation "Carbone combustible =carbone dans le DRI - carbone stoechiométrique x (FeO dans le DRI - FeO dans le laitier).

Le carbone combustible réagit avec l'oxygène injecté dans le bain d'acier EAF pour libérer de la chaleur dans le bain d'acier et contribue également au gaz CO pour le moussage du laitier. Avec l'augmentation du carbone combustible dans l'EAF, la teneur en azote de l'acier taraudé diminue également. L'excès de carbone du DRI diminue l'apport de charbon anthracite qui est une source majeure d'azote dissous dans le bain EAF (0,1 % N2) en plus de l'air infiltré. Un deuxième avantage obtenu à partir du carbone dans DRI est à travers les avantages énergétiques du carbure de fer. Fe3C cède de l'énergie grâce aux réactions exothermiques obtenues lors de sa dissociation dans le bain d'acier (- 0,4 kWh/kg C), contrairement à la dissolution endothermique des particules de carbone dans le bain d'acier (0,62 kWh/kg C).

Rendement métallique et quantité de laitier

Le rendement métallique de l'acier liquide est influencé pendant la fabrication de l'acier EAF avec l'ajout de DRI dans la charge EAF. On voit que le rendement métallique est diminué lorsque le pourcentage de DRI dans le mélange de charge EAF est augmenté. Ceci est principalement dû à l'augmentation du volume de laitier.

Le volume de laitier augmente à mesure que le pourcentage de DRI dans le mélange de charges EAF augmente. L'équation de la règle empirique pour la quantité de laitier est « Quantité de laitier (kg/tonne d'acier liquide) =127 + 2,43 x % DRI ». Selon cette équation de règle empirique, une augmentation de 10 % du DRI dans le mélange de charges EAF entraîne une augmentation du poids des scories de 24,3 kg. Le poids du laitier dépend principalement de la teneur et de la composition de la gangue dans le DRI et de la basicité du laitier.

La chimie et le volume des scories affectent le rendement dans l'EAF. Avec DRI dans la charge EAF, l'opérateur doit être prudent avec le laitier afin qu'un bon moussage ait lieu avec le volume minimum de laitier à la basicité requise. En raison de la réaction de réduction endothermique de FeO par le carbone (FeO + C =Fe + CO) et du volume de scories plus élevé rencontré en raison de l'utilisation du DRI, la consommation d'énergie électrique de l'EAF augmente normalement avec l'augmentation du pourcentage de DRI dans le métal. charge. Normalement, la consommation d'énergie électrique augmente plus ou moins linéairement avec l'augmentation du pourcentage de DRI dans l'EAF.

Consommation électrique

La consommation d'énergie électrique (kWh par tonne d'acier liquide) pendant la fabrication de l'acier EAF augmente lorsqu'il y a une augmentation du pourcentage DRI dans le mélange de charges EAF. Selon la règle empirique, chaque augmentation de 10 % du pourcentage DRI entraîne une augmentation de la consommation d'énergie électrique de 14,5 kWh/tonne d'acier liquide dans certaines conditions.

De nombreux facteurs ont tendance à augmenter la consommation d'énergie électrique lors de l'utilisation de DRI dans la sidérurgie EAF. Avec un bon moussage de laitier, un EAF fondant 100 % de ferraille à froid et sans autres apports d'énergie consomme généralement de l'énergie dans la plage d'environ 400 kWh/tonne à 435 kWh/tonne d'acier liquide. À des fins de comparaison, un EAF ayant un mélange de charge composé de 98,2 % de DRI avec un très bon moussage de laitier a atteint un niveau de consommation d'énergie moyen de 635 kWh/tonne d'acier liquide.

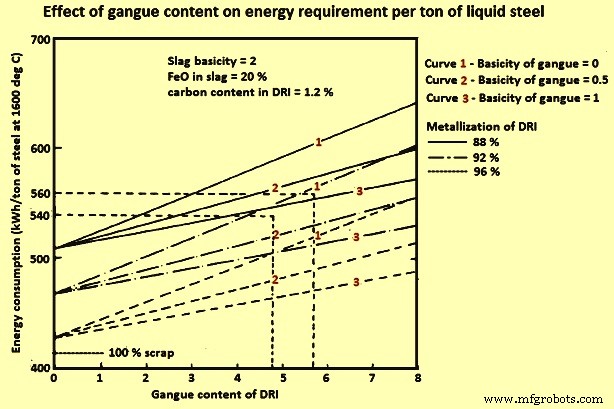

La métallisation DRI affecte la consommation d'énergie. Le niveau de métallisation inférieur de DRI signifie un niveau de FeO plus élevé. La réduction chimique de FeO est une réaction endothermique. La réduction d'une tonne de FeO en Fe nécessite environ 800 kWh aux températures de fabrication de l'acier. L'augmentation des niveaux de SiO2 dans le DRI augmente les besoins en énergie électrique. Le SiO2 nécessite l'ajout de chaux pour maintenir le rapport de basicité. La fusion d'une tonne de scories nécessite environ 530 kWh d'énergie. Des quantités croissantes de SiO2 nécessitent des quantités croissantes de CaO pour maintenir le rapport de basicité. Le SiO2 dans le DRI et la chaux calcinée consomment de l'énergie pendant le processus de fusion. La figure 2 montre la relation entre la teneur en gangue de DRI et la consommation d'énergie par tonne d'acier liquide. En outre, il existe un certain nombre de facteurs supplémentaires qui affectent le processus de fabrication de l'acier. Ceux-ci incluent le rendement, les besoins en chaux et les besoins d'injection d'oxygène et de carbone.

Fig 2 Effet de la teneur en gangue sur les besoins énergétiques par tonne d'acier liquide

Les teneurs en phosphore et en soufre peuvent avoir un effet négatif sur la consommation d'énergie en raison des besoins en chaux. Le CaO dans la chaux absorbe le phosphore du bain. Si l'EAF fonctionne à un pourcentage de FeO constant, la seule façon d'éliminer plus de phosphore est d'ajouter plus de chaux. L'augmentation de la quantité de chaux entraîne une augmentation de la consommation d'énergie et une perte de rendement en Fe. Une élimination efficace du soufre nécessite l'utilisation d'un laitier réducteur. Les EAF fonctionnent généralement avec un laitier oxydant basique. Bien qu'il soit possible d'éliminer une partie du soufre de l'EAF en augmentant la quantité d'ajout de chaux, cela entraîne une augmentation de la consommation d'énergie et n'est pas très efficace.

Le DRI carburé a un effet positif sur la consommation d'énergie si un grand volume d'oxygène est disponible pour être injecté dans le bain. La consommation d'énergie peut être réduite de 2 kWh/N cum à 4 kWh/N cum d'oxygène, s'il est injecté avec la bonne quantité de carbone et qu'un bon laitier moussant est produit.

Charger le DRI à chaud permet d'économiser de l'énergie, mais l'oxydation est un problème. Le transport de DRI chaud directement à partir du module DRI doit être effectué sous une atmosphère scellée d'azote ou de gaz de procédé avant le chargement dans l'EAF.

Effet de l'ajout de DRI dans la charge EAF sur le temps de mise sous tension

Le temps de mise sous tension est augmenté lorsque le pourcentage de DRI dans le mélange de charge EAF est augmenté. L'équation de la règle empirique pour le calcul de la durée de mise sous tension est la suivante :"Temps de mise sous tension EAF =46,36 + 0,1320 x pourcentage DRI". La substitution de la ferraille d'acier par du DRI augmente le temps nécessaire à la fusion de la charge EAF (power-on time). Ceci est attribué au taux de fusion plus faible du DRI causé par le FeO qui doit être réduit. De plus, avoir un laitier acide causé par les matériaux de gangue contenant du SiO2 et de l'Al2O3 dans le DRI. Il est également évident que la consommation spécifique de chaux et de dolomie augmente pour gérer la basicité appropriée du laitier proche de (CaO / SiO2) égale à 2. En raison de la quantité croissante de laitier due à l'augmentation du DRI en charge métallique, un temps de fusion plus long est à nouveau nécessaire pour amener le laitier en solution et, par conséquent, il y a une consommation d'énergie électrique plus élevée, et c'est également la raison de l'augmentation de la chaux, de la consommation totale de flux et de la quantité de laitier.

Effet de la métallisation sur le rendement et d'autres paramètres

Le rendement en acier liquide du DRI est fonction du taux de métallisation, de la teneur totale en gangue et des pratiques d'injection et d'ajout de carbone. Une charge typique de DRI peut contenir 93 % de fer total avec 86 % de fer métallique pour une métallisation de 92 %. Si une réduction de 100 % du FeO est possible, la charge DRI donne un rendement en acier liquide de 93 %. En pratique, ce résultat n'est pas réalisable dans l'AEP. Si des rendements plus élevés sont souhaités, le DRI doit avoir une métallisation plus élevée. De plus, au fur et à mesure que la métallisation diminue, elle a une influence négative sur tous les paramètres. La figure 3 montre la relation typique de la métallisation avec le rendement et la consommation d'énergie rencontrés dans un EAF.

Fig 3 Relation typique de la métallisation avec le rendement et la consommation d'énergie

Effet du pourcentage de DRI dans le mélange de charge sur la chaux et le flux total

Le DRI contient normalement de la silice comme constituant principal de la gangue ainsi que de faibles niveaux d'autres impuretés telles que le soufre et le phosphore. Selon les concentrations de ces composants dans le DRI et la proportion de DRI dans la charge métallique, des quantités variables de chaux doivent être ajoutées dans le FEA afin de scories la silice et d'éliminer le soufre et le phosphore jusqu'aux niveaux admissibles de ces éléments. pour la nuance de l'acier à produire.

La consommation totale de chaux augmente avec l'augmentation du pourcentage de DRI dans le mélange de charges EAF. Selon la règle empirique, il y a une augmentation de la consommation de chaux de 2,6 kg/tonne d'acier liquide à chaque augmentation de 10 % de DRI dans le mélange de charge. L'équation de la règle empirique pour calculer la consommation totale de flux (en kg par tonne d'acier liquide) est la suivante :"Consommation de flux (kg/t) =45,31 + 0,2416 x pourcentage DRI.

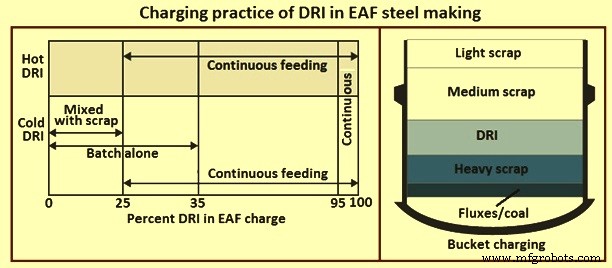

Méthodologie de facturation

Avec l'utilisation accrue du DRI dans la fabrication de l'acier EAF, les méthodes de chargement ont changé. Avec une centrale DRI captive, le pourcentage de DRI dans la charge EAF est normalement élevé pour ces centrales. Dans de telles centrales, l'alimentation directe du four électrique électrique se fait par un système de chargement continu vers un cinquième trou dans le toit du four électrique électrique. Invariablement, il y a des bacs de stockage ou de grands entrepôts pour accepter l'approvisionnement DRI lorsque l'atelier EAF est en panne pour maintenance ou retards ou lorsque le stockage est nécessaire pour les arrêts de l'usine DRI. La figure 4 montre différentes pratiques de charge suivies avec l'utilisation de DRI dans la fabrication d'acier EAF.

Fig 4 Différentes pratiques de charge suivies avec l'utilisation de DRI dans la fabrication d'acier EAF

L'alimentation continue est généralement utilisée au-dessus de 25 % pour faciliter l'adaptation du taux d'alimentation à l'apport d'énergie électrique et chimique et pour empêcher la formation d'"iceberg" ou de "ferroberg". La prévention des ferrobergs est déterminée en partie par la vitesse d'alimentation et la puissance absorbée disponible.

La charge par godet est utilisée dans les EAF qui utilisent normalement moins de 25 % à 30 % de DRI dans le mélange de charge, bien qu'il soit préférable de charger en continu le DRI. Le DRI dans le godet facilite la densification de la charge ainsi que la réduction des résidus dans l'acier liquide. La charge par godet évite le coût d'un système de charge continue. Le DRI est normalement chargé au-dessus de la ferraille lourde ou des paquets (Fig 4) pour maximiser la densification de la charge, et le reste du godet est chargé selon la pratique spécifique au site. Le DRI est normalement divisé entre les seaux dans des charges à plusieurs seaux, avec plus dans le dernier seau pour améliorer le raffinage de la masse fondue où le % C inférieur et l'augmentation de la teneur en O2 peuvent compenser le manque de capacité d'entrée d'O2 et minimiser la purge à la fin de la chaleur . Si une seule pratique de charge de compartiment est utilisée, le DRI est entré dans plusieurs couches. Le DRI est chargé plus haut (troisième et avant-dernière couches) dans le seau pour éviter que le DRI ne tombe à travers le fond du seau.

Le toit à travers un cinquième trou est préféré pour le DRI et est certainement plus efficace lors de l'utilisation de plus de 30 % de DRI. La charge continue facilite la coordination du débit d'alimentation avec la puissance absorbée et l'alimentation en flux pour assurer le contrôle du laitier (hauteur de mousse et viscosité, etc.) et éviter les ferrobergs, qui se produisent lorsque le DRI froid est chargé trop rapidement.

Le chargement continu d'un DRI chaud (600 dg C) peut réduire l'énergie requise de 16 % à 20 %. L'alimentation continue réduit considérablement les besoins énergétiques de l'EAF car elle permet un fonctionnement à porte fermée. Cela annule les pertes de chaleur et de temps dues au(x) basculement(s) du toit et à la charge, ainsi que l'absorption potentielle d'azote résultant de l'entrée d'air se produisant lorsque le toit est ouvert. La charge à chaud DRI réduit la puissance requise de 20 kWh/100 °C à 30 kWh/100 °C. Il existe de nombreuses méthodes de charge à chaud différentes. Une méthode consiste à charger à chaud en transportant le DRI de l'usine DRI à l'EAF dans des camions isolés. Une autre méthode utilise un convoyeur à système pneumatique avec alimentation par gravité à travers le cinquième trou. Plusieurs usines utilisent des convoyeurs ou une alimentation directe par gravité. Une étude comparative basée sur les données publiées de 150 EAF montre que certains des EAF chargeant HDRI correspondent à la consommation d'énergie des EAF à base de ferraille.

Processus de fabrication

- Contrôle d'automatisation et modélisation d'un four à arc électrique

- Fer à réduction directe et ses procédés de production

- Utilisation de coke de noix dans un haut fourneau

- Utilisation de métal chaud pour la fabrication de l'acier dans un four à arc électrique

- Four à arc électrique CC

- Options de décharge pour le fer à réduction directe et son transport à chaud

- Fours à arc submergé

- Différents types de procédés de soudage à l'arc électrique

- Comprendre le soudage à l'arc électrique