Système de récupération et de nettoyage des gaz de four à oxygène de base

Système de base de récupération et de nettoyage des gaz de four à oxygène

Au cours du processus de fabrication de l'acier dans le four à oxygène basique (BOF), de l'oxygène (O2) est insufflé dans le mélange de charge et, en raison des réactions chimiques se produisant dans la cuve du convertisseur, une grande quantité de gaz à haute température et riche en carbone mono l'oxyde (CO) sort par la bouche du convertisseur. À ce stade, le gaz est très chaud (température de 950 degrés C ou plus) et chargé de poussière. Ce gaz est appelé gaz LD, gaz BOF ou gaz de convertisseur. Le gaz de convertisseur est normalement classé comme gaz pauvre en termes de pouvoir calorifique et d'indice de Wobbe, mais appartient au groupe des gaz riches en termes de propriétés de combustion (et en particulier de température de combustion).

Au début de la fabrication de l'acier par le procédé de conversion, des fumées brunes provenant de la cheminée indiquaient que le convertisseur fonctionnait. Aujourd'hui, grâce au système de récupération et de nettoyage des gaz du convertisseur, le fonctionnement du convertisseur n'est détecté qu'à partir de la torchère.

La composition du gaz du convertisseur varie selon le procédé utilisé, la méthode de récupération et, plus précisément, le volume d'O2. La composition du gaz varie du début à la fin du soufflage de la chaleur dans le convertisseur et est fonction du temps de soufflage. Les principaux constituants du gaz de convertisseur sont le CO, le CO2 (dioxyde de carbone), l'O2 et le N2 (azote). La composition typique du gaz de convertisseur en volume est CO - 55 % à 60 %, CO2 - 12 % à 18 %, O2 - 0,1 % à 0,3 % et le reste est N2.

Les premiers convertisseurs sont mis en service en novembre 1952 (VOEST à Linz) et mai 1953 (OAMG, Donawitz). Au cours des premières années du processus de convertisseur LD, le gaz de tête était complètement brûlé à l'embouchure du convertisseur à travers la hotte ouverte, puis refroidi dans la cheminée soit indirectement avec de l'eau, soit par un système de refroidissement par évaporation. À cette époque, environ 300 kg de vapeur et 250 mètres cubes (cum) de gaz de combustion par tonne d'acier brut étaient produits.

Les aspects environnementaux constituaient un sérieux défi pour le procédé de conversion au moment de sa mise en œuvre industrielle dans les années 1950. La finesse des poussières dans le gaz de sortie du convertisseur a obligé les fournisseurs du procédé à développer de nouveaux systèmes de dépoussiérage. 1 gramme (g) de poussière de convertisseur a une surface visible comprise entre 300 mètres carrés (m²) et 500 m². Afin d'éviter normalement les effets optiques des « fumées brunes », la poussière doit être éliminée du système à un niveau inférieur à 100 mg/cum. Pour cela, des systèmes de dépoussiérage de type humide et de type sec ont été utilisés. Le défi est devenu de plus en plus une opportunité pour le processus de conversion à mesure que le nombre de problèmes environnementaux augmentait. Et cette opportunité a permis de développer le système de récupération des gaz de convertisseur à combustion supprimée. Aujourd'hui, l'économie et l'environnement exigent que l'énergie contenue dans le gaz du convertisseur et la poussière contenant du fer soit collectée et recyclée efficacement.

Généralement, deux systèmes peuvent être utilisés pour traiter le gaz du convertisseur supérieur et pour récupérer l'énergie du gaz du convertisseur. Ces systèmes sont (i) à combustion partielle/complète, (ii) à combustion supprimée.

Dans le système de combustion complète (ou ouverte) (qui n'est plus utilisé principalement), le gaz de procédé provenant de la cuve du convertisseur est brûlé dans le conduit de gaz de combustion. Une ouverture entre la cuve du convertisseur et la ventilation primaire (ou gaz de convertisseur) permet l'entrée d'air ambiant et permet ainsi une combustion partielle ou totale du gaz de convertisseur. Dans ce cas, le gaz de procédé contient environ 15 kg à 20 kg de poussières par tonne d'acier liquide (tLS) et environ 7 kg de gaz CO/tLS. L'énergie est récupérée en utilisant la chaleur sensible dans une chaudière de récupération. Lorsque le gaz BOF est brûlé dans le conduit de gaz de combustion, le gaz de combustion est émis et doit respecter les normes d'émission locales. Dans les systèmes de combustion ouverts, il y a un débit important (environ 1 000 N cum/tLS à 2 000 N cum/tLS) dû à l'introduction d'air dans le conduit de gaz BOF.

Au fur et à mesure que le volume des convertisseurs augmente, les équipements de traitement des gaz d'échappement deviennent plus grands. Les grands convertisseurs adoptent le système de type sans combustion pour plusieurs raisons, telles que la taille relativement petite du système dans son ensemble, la facilité d'entretien et l'efficacité de dépoussiérage stable. Au début des années soixante, des procédés ont été développés pour récupérer le gaz de tête à haut pouvoir calorifique du convertisseur afin qu'il puisse être utilisé comme combustible gazeux à l'intérieur de l'usine. Ceci a été réalisé grâce à une combustion supprimée.

Les systèmes de combustion supprimée offrent la meilleure possibilité de récupération de chaleur et de carburant. Une jupe est abaissée sur la bouche du BOF pendant le soufflage d'O2 pour réduire l'infiltration d'air et empêcher la combustion du gaz CO dans le conduit de gaz de combustion. Le gaz riche en CO résultant est collecté, nettoyé et stocké pour une utilisation ultérieure comme gaz combustible dans l'aciérie. Une chaudière de récupération, générant de la vapeur à haute pression, peut récupérer la chaleur sensible du gaz avant qu'il ne soit nettoyé et stocké. Cela récupère environ 10 % à 30 % (0,1 GJ/tLS –0,3 GJ/tLS) de la production totale d'énergie. 50 à 70 % supplémentaires sont récupérés sous forme d'énergie chimique (CO) à partir du gaz BOF. La récupération d'énergie totale lors de l'application d'une combustion supprimée avec récupération des gaz de convertisseur et une chaudière de récupération peut atteindre 70 % à 90 %. Les économies d'énergie peuvent s'élever à 0,35 GJ/tLS à 1,08 GJ/tLS avec un système sans fuite. Avec des économies d'énergie de 0,92 GJ/t d'acier, les émissions de CO2 sont réduites de 46 kg/t d'acier. La récupération d'énergie réduit la production de CO2 provenant de l'utilisation de combustibles fossiles et d'électricité d'environ 0,05 t CO2/t d'acier. Le gaz du convertisseur n'est normalement pas collecté au début et à la fin du soufflage en raison de sa faible teneur en CV et en CO, et est plutôt brûlé à la torche. Ainsi, du CO2 est inévitablement émis. Un avantage de la combustion supprimée par rapport aux systèmes de combustion ouverts est le plus petit débit de gaz car aucune combustion ne se produit et aucun air supplémentaire n'est introduit. Les systèmes de refroidissement et d'épuration des gaz sont donc plus petits. Il en résulte également une productivité plus élevée puisque la vitesse de soufflage d'O2 peut être augmentée et une consommation d'énergie réduite des ventilateurs. L'installation d'un système expert pour optimiser la collecte des gaz de conversion peut permettre d'économiser environ 30 MJ/tCS (tonne d'acier brut).

L'équipement de traitement qui est installé au-dessus de l'embouchure du convertisseur a pour fonctions de refroidir, de nettoyer et de récupérer le gaz du convertisseur à l'aide d'une combustion supprimée. Avec une combustion supprimée du gaz de convertisseur, 70 m3 à 100 m3 de gaz de convertisseur par tonne d'acier brut avec un pouvoir calorifique allant de 1 600 kcal/N m2 à 2 000 kcal/N m3 de gaz sont récupérés. Outre 80 kg/tonne d'acier brut, de la vapeur est également produite au cas où le système de refroidissement par évaporation pour le gaz de gueulard serait adapté. Le gaz de convertisseur récupéré est mélangé avec d'autres gaz sous-produits (gaz de cokerie et gaz de haut fourneau) et utilisé dans l'aciérie comme combustible. La vapeur est principalement utilisée par l'unité de dégazage sous vide de la sidérurgie secondaire.

Comme l'affinage de l'acier se fait dans un court laps de temps, environ 35 minutes par coulée, la concentration de poussière est très élevée. Dans les convertisseurs de type non-combustion avec fonction de récupération des gaz, la concentration en poussières est de 70 g/N cum à 80 g/N cum à l'entrée du premier dispositif de dépoussiérage. Les convertisseurs de type sans combustion, sans combustion de gaz CO, gèrent le volume d'air d'admission depuis la gorge et contrôlent la concentration en dessous de la limite d'explosivité, récupérant ainsi le gaz CO comme combustible. Le traitement des gaz d'échappement consiste en un système de refroidissement des gaz d'échappement et un système de nettoyage.

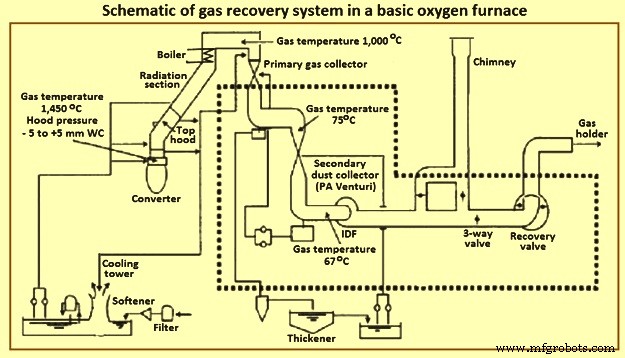

Le gaz BOF, lorsqu'il est récupéré pour être utilisé comme combustible, doit répondre à certaines exigences. De nos jours, dans la majorité des ateliers BOF, le gaz de convertisseur est récupéré comme combustible en introduisant un système de combustion supprimée. En raison du système de combustion supprimée, le volume de gaz de conmersion généré est d'environ 50 N cum/tLS à 100 N cum/tLS. Il en résulte des différences importantes dans les dimensions des installations de dépoussiérage primaire. Le débit de gaz résiduaire réduit caractérisant la méthode de combustion supprimée entraîne une concentration de masse de gaz brut plus élevée, et par conséquent, l'efficacité du système de récupération de poussière doit être augmentée pour une charge de poussière de gaz propre identique. Du point de vue de la récupération des poussières, le principe de suppression de la combustion permet donc l'utilisation de systèmes de dépoussiérage conçus pour des débits volumétriques plus faibles, ce qui est nécessaire pour obtenir des taux de récupération des poussières plus élevés. Le dépoussiérage primaire est normalement effectué par des épurateurs de type venturi (environ 60 % des ateliers BOF) ou ESP sec et humide (électrofiltre). Avant le venturi ou l'ESP, les particules grossières sont normalement déplacées au moyen d'un déflecteur, etc. Le schéma du système de récupération de gaz dans un BOF est illustré à la Fig 1.

Fig 1 Schéma du système de récupération de gaz dans un four à oxygène basique

Les systèmes de combustion supprimée peuvent être largement divisés en deux types, à savoir (i) le type OG et (ii) le type IC (IRSID-CAFL). Le système de type OG n'a pratiquement pas d'espace entre la gorge et la jupe du capot et contrôle la pression au niveau de la gorge fermée. Le système de type IC a un écart de plusieurs centaines de millimètres entre la gorge et la jupe du capot (qui a un diamètre légèrement supérieur à celui de la gorge), et contrôle la pression à l'ouverture de la gorge. Le système de type sans combustion maintient la température du gaz à un niveau bas et coupe l'air de combustion. Par conséquent, le dispositif de refroidissement et le dispositif de dépoussiérage installés dans le système sont plus petits que ceux installés dans le système de type à combustion. Le système manipulant du gaz composé majoritairement de CO, il faut veiller à l'étanchéité du trou d'entrée de flux et de liquide de refroidissement et du trou de la lance, et au contrôle des fuites en périphérie des appareils, ainsi qu'à la purge au niveau de la partie rétention des gaz.

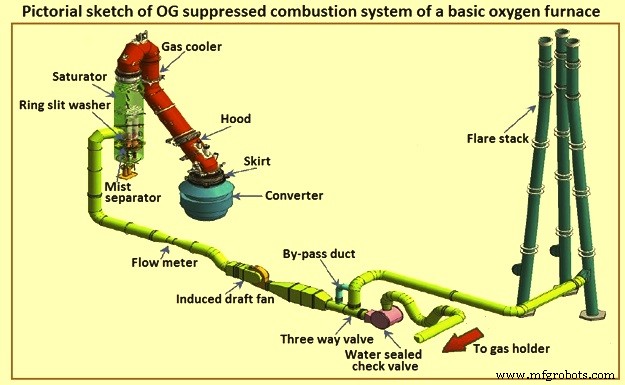

Le système de type OG est fréquemment utilisé en raison de sa stabilité opérationnelle. Le système de refroidissement de type OG permet non seulement de récupérer la chaleur sensible des gaz d'échappement sous forme de vapeur, mais également d'augmenter l'efficacité de l'IDF (ventilateur à tirage induit) en abaissant la température des gaz d'échappement grâce à l'utilisation d'un dispositif de refroidissement. Le système OG est normalement conçu pour récupérer un pourcentage élevé de la chaleur latente et de la chaleur sensible du gaz du convertisseur supérieur. Un schéma illustré du système de combustion supprimée OG pour la récupération des gaz du convertisseur est illustré à la Fig 2.

Fig 2 Schéma illustré du système de combustion supprimée OG

Le processus

Lors du soufflage du convertisseur pour la fabrication de l'acier, l'air atmosphérique est mélangé au gaz à la bouche du convertisseur. La quantité d'air atmosphérique qui entre dans le système à la bouche du convertisseur est contrôlée par la pression de la hotte et une jupe mobile. Pendant la période de soufflage, l'étape initiale est l'étape riche en O2. Dans cette étape, le rapport d'air (lambda) est de 1. Au cours de cette étape riche en O2, le gaz primaire est complètement brûlé et aucune récupération de gaz n'a lieu pendant cette période. Après cela, l'étape de gaz riche en CO commence lorsque lambda est inférieur à 1. Au cours de cette étape, seule une oxydation partielle a lieu et un gaz résiduaire combustible se forme contenant des gaz CO, CO2 et N2. Après cela, l'étape principale de décarburation a lieu vers la partie médiane de la période de soufflage. Au cours de cette étape, le rapport d'air (lambda) est maintenu à une valeur minimale et est d'environ 0,1. Pendant cette période, un maximum de gaz est récupéré. A la fin du soufflage la valeur de lambda est à nouveau maintenue à 1 et le gaz généré est entièrement brûlé sans récupération du gaz.

La récupération des gaz du convertisseur par le système de combustion supprimée présente l'avantage d'une structure de système beaucoup plus compacte que la structure de système à combustion complète et donc plus flexible pour l'ajustement selon les exigences du site. Pendant le processus, la pression de gaz de la hotte est contrôlée pour empêcher le soufflage du gaz de la bouche du convertisseur ainsi que pour contrôler le rapport d'air (lambda). Le contrôle du système est important car il traite les gaz d'échappement explosifs (principalement le gaz CO). Le système doit être utilisé de manière sûre. Le système doit avoir des performances énergétiques élevées et doit récupérer à la fois la chaleur latente et la chaleur sensible des gaz d'échappement.

Le gaz riche en CO sortant du convertisseur est d'abord refroidi indirectement dans la hotte du convertisseur soit par de l'eau de refroidissement, soit par un système de refroidissement par évaporation (ECS) pour abaisser sa température nominale de 1 600 à 1 700 degrés C à environ 900 degrés C. Les magasins BOF adoptent L'ECS récupère une partie de la chaleur sensible des gaz d'échappement sous forme de vapeur basse pression. Le refroidissement du gaz du convertisseur à 900°C est nécessaire pour éviter la formation de gaz à l'eau (CO + H2) lors du nettoyage humide. Il est bien connu que le gaz de l'eau est hautement explosif.

Le système doit avoir des performances de collecte de poussière élevées. Le gaz récupéré est épuré soit par voie humide, soit par voie sèche d'installations d'épuration des gaz. Plus de 90 % des systèmes de dépoussiérage actuels dans le monde fonctionnent sur la base d'un procédé d'épuration des gaz de type humide. Ces systèmes ont une capacité à répondre à l'exigence de moins de 50 mg/N cum de poussière. Dans le système humide, le gaz de conversion récupéré est nettoyé dans des épurateurs à venturi, puis traité dans des éliminateurs de brouillard. Le gaz nettoyé est ensuite stocké dans un réservoir de gaz pour un approvisionnement régulier au système de distribution de gaz après l'avoir nettoyé davantage dans l'ESP ou il est évacué par un ventilateur IDF à travers une torchère après le torchage. Le lisier généré pendant le nettoyage humide est transporté vers l'épaississeur, à travers un pot à joint d'immersion, une goulotte et un classificateur à râteau pour le traitement humide. Des produits chimiques sont ajoutés pour la coagulation et une meilleure séparation. Le débordement de l'épaississeur est recirculé après refroidissement et les boues sont ensuite traitées soit dans un filtre sous vide, soit dans un filtre presse pour une utilisation dans une usine d'agglomération.

Les installations d'épuration des gaz de type sec avec ESP peuvent atteindre une teneur en poussière inférieure à 15 mg/N Cum. Lors du nettoyage à sec, la poussière grossière du gaz du convertisseur après refroidissement dans la chaudière de récupération est séparée dans la chambre d'évaporation suivie d'un précipitateur électrostatique pour l'élimination de la poussière fine. La comparaison entre les types secs et humides d'usines d'épuration des gaz est présentée dans le tableau 1. Les usines d'épuration des gaz de type sec ont un bel avenir en raison de leur faible consommation d'énergie, de leur degré d'efficacité supérieur et de la meilleure qualité du gaz de conversion et du moyen économique de recyclage du gaz. poussière.

| Tab1 Comparaison des installations d'épuration des gaz de type humide et sec | ||||

| Sl. No. | Objet | Unité | Système humide | Système sec |

| 1 | Teneur en poussière de gaz propre | mg/N cum | 50 | 10 |

| 2 | Conformité MTD | Non | Oui | |

| 3 | Consommation d'énergie | % | 100 | 50 |

| 4 | Séparation des poussières | Mouillé/boue | Sec | |

| 5 | Traitement de l'eau | Oui | Non | |

| 6 | Coûts d'investissement | % | 75 | 100 |

| 7 | Épuration des gaz après gazomètre | Oui | Non | |

| 8 | Recyclage des poussières | Oui | Non | |

| 9 | Coût de séchage pour le recyclage des poussières | Oui | Non | |

Processus de fabrication

- Entrée et sortie de base Java

- Automatisation, contrôle et modélisation de la sidérurgie à l'oxygène de base

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Revêtement réfractaire d'un four à oxygène basique

- Four à induction et sidérurgie

- Génération et utilisation de gaz de haut fourneau

- Système de refroidissement de haut fourneau

- Chimie de la sidérurgie par four à oxygène basique

- Comment hivériser votre système d'air comprimé et de gaz