Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

Le fonctionnement efficace du haut fourneau moderne nécessite un haut degré d'automatisation en conjonction avec un système de mesure et un système de surveillance et de contrôle. Le système de contrôle du processus de haut fourneau en combinaison avec le système d'optimisation du haut fourneau crée un haut niveau d'automatisation intelligente du haut fourneau. L'interaction optimale entre les modèles sophistiqués et le système expert fournit une assistance complète aux opérateurs de l'usine et minimise le risque d'erreurs humaines.

Les problèmes liés au système d'automatisation, de mesure et de contrôle du processus de haut fourneau qui doivent être traités vont des problèmes de la théorie classique du contrôle des systèmes linéaires et non linéaires, simples et multivariables dans le contrôle du processus, aux questions de contrôle opérationnel et de production. Pour cela, des systèmes d'exploitation complexes doivent être appliqués. Ces systèmes doivent démarrer et arrêter des modules de programme spéciaux ("tâches") automatiquement, sans l'opérateur afin de remplir la soi-disant "condition de temps réel" avec l'ordinateur doit avoir réagi complètement dans un temps maximum clairement défini (délai) à un événement du processus. Les délais vont de quelques minutes à quelques secondes.

Le système d'automatisation, de mesure et de contrôle du processus de haut fourneau est l'un des principaux contributeurs au bon fonctionnement du haut fourneau et fait partie des facteurs clés de son efficacité économique. La complexité du processus de haut fourneau, associée à une demande croissante d'efficacité et de réduction de l'impact environnemental, a nécessité un changement dans la stratégie de contrôle du processus. Dans le passé, des calculs statiques basés sur les principes de la boîte noire étaient utilisés pour prédéterminer certains points de consigne fondamentaux avec un retour limité du processus. Ce type de contrôle ne peut donner des résultats acceptables que lorsque le procédé présente un petit écart par rapport au point de fonctionnement stationnaire. En raison de l'instabilité du processus, de petites perturbations peuvent entraîner un écart considérable par rapport au point de fonctionnement qui nécessite une correction du point de consigne pour lequel les méthodes d'IA (intelligence artificielle) sont normalement utilisées.

Avec la variation de la composition de la charge et diverses pratiques de fonctionnement, la dynamique du processus doit être prise en compte en fournissant un recalcul des points de consigne et un retour immédiat en temps réel. Une condition préalable au contrôle dynamique du processus était le développement de capteurs et de techniques de mesure qui donnent des informations en temps réel sur l'état du processus. L'évaluation de modèles dynamiques permet de passer de la supervision de processus à un contrôle proactif en temps réel. Différentes approches reflètent une situation spécifique et une philosophie de contrôle. Actuellement, le système de contrôle de processus de haut fourneau est basé sur des modèles dynamiques et permet un contrôle en ligne. L'approche de base consiste à considérer le haut fourneau comme un système comprenant un refroidissement par eau, où le matériau et l'énergie sont fournis, des réactions chimiques exothermiques et endothermiques ont lieu et l'énergie est dissipée sous forme de pertes de chaleur vers les surfaces refroidies à l'eau et sous forme de chaleur sensible. gaz.

Un fonctionnement optimisé en termes de coûts, des améliorations de processus qui ne compromettent pas la sélection des matériaux de charge, la meilleure qualité de produit et l'atteinte et le maintien de la productivité souhaitée sont les principaux défis pour l'automatisation, la mesure et le système de contrôle avancés des processus de haut fourneau. Le calcul optimisé de la charge avec des cibles chimiques précises et les contrôles ultérieurs en boucle fermée constituent la base pour produire de la fonte et des scories de haute qualité, tout en réduisant simultanément la consommation d'énergie. Le système d'optimisation offre un accès facile à tous les paramètres de processus, aux propriétés des matériaux et aux données de productivité, y compris les informations de charge, les charges chimiques et physiques et les mesures de processus afin que les conditions optimales pour produire de la fonte et des scories au meilleur niveau de qualité puissent être déterminées. .

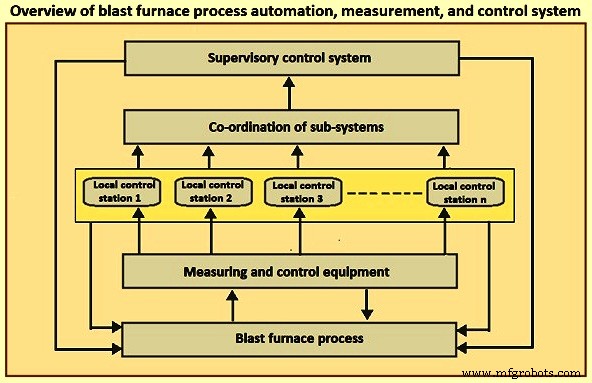

Le système d'automatisation, de mesure et de contrôle du processus de haut fourneau est un contrôle de processus de haute précision avec des informations graphiques en ligne rapides. Il assure un fonctionnement stable et reproductible du haut fourneau avec une qualité de fonte constante. Il garantit un fonctionnement de l'usine indépendant des quarts de travail où les interactions manuelles sont réduites au minimum. Le résultat est un fonctionnement régulier du haut fourneau tout le temps, une durée de vie accrue de l'équipement et des coûts de production réduits. La figure 1 montre un aperçu du système d'automatisation, de mesure et de contrôle du processus de haut fourneau.

Fig 1 Vue d'ensemble du système d'automatisation, de mesure et de contrôle du processus de haut fourneau

Les avantages du système d'automatisation, de mesure et de contrôle du processus de haut fourneau comprennent (i) une productivité élevée, ce qui signifie maintenir le fonctionnement du haut fourneau à des performances optimales tout en minimisant la consommation d'énergie électrique et de combustible, (ii) une qualité de produit élevée et uniforme qui signifie le maintien des propriétés chimiques de la fonte et du laitier aux niveaux souhaités, (iii) une consommation de combustible réduite tout en maintenant constante la température de la fonte par de petites modifications du débit de combustible, en fonction des conditions thermiques du haut fourneau, ( iv) un fonctionnement de haut fourneau stable, indépendant des quarts de travail et conforme aux meilleures pratiques tout au long de la journée pour assurer une production efficace, (v) une intégration facile d'une gamme complète de modèles et d'ensembles métallurgiques avec le système d'automatisation, de mesure et de contrôle, (vi) des réactions rapides et flexibles à l'évolution des besoins, (vii) des possibilités d'extensions futures du système, et (viii) un retour sur investissement très rapide i investissement.

L'automatisation, la mesure et le contrôle du processus du haut fourneau consistent normalement en des systèmes PLC (contrôleur logique programmable) et HMI (interface homme-machine) au niveau d'automatisation 1 qui contrôlent tous les processus critiques. Ces moyens de contrôle sont complétés par des solutions de niveau 2 (modèles de procédés, systèmes experts et outils de programmation), couvrant soit le fonctionnement global de la BF, soit des parties spécifiques du procédé sidérurgique (fourneaux à vent chaud, chargement des hauts fourneaux, etc.). Un système expert est utilisé pour les solutions intégrées de niveau 2 pour le haut fourneau. Ce système avancé d'assistance au processus comprend le contrôle du haut fourneau et l'analyse des données en temps réel et l'optimisation du processus ainsi que l'analyse différée des données du haut fourneau. Il permet aux opérateurs d'optimiser la production de fonte, d'être assistés par un système basé sur la connaissance et de rapporter des indicateurs de performance et des chiffres de production.

Dans le système global d'automatisation, de mesure et de contrôle des processus, on utilise des ordinateurs, des automates programmables et des microcontrôleurs qui sont connectés sous la forme d'un réseau de contrôle local pour effectuer toutes les communications du niveau de l'entreprise vers l'usine et vice versa dans un façon optimale. Les systèmes de commande de moteur intelligents, intégrés au système de commande, fournissent un contrôle distribué et des données de maintenance supplémentaires pour améliorer les diagnostics et les performances de l'équipement de terrain.

Le système d'automatisation, de mesure et de contrôle des processus de haut fourneau a (i) des réseaux à haute vitesse, ouverts et redondants, (ii) un câblage d'E/S (entrée/sortie) complet sur le terrain et des considérations de conception pour réduire le coût d'installation, (iii) au minimum, une instrumentation HART (Highway Addressable Remote Transducer protocol) avec une capacité d'interfaçage HART dans le système de contrôle, (iv) un système de gestion des actifs capable de maintenir tous les actifs de l'usine, y compris le système de contrôle, (v) une interface transparente avec les applications de niveau 2 pour l'optimisation du processus (si elle n'a pas déjà été effectuée au niveau 1) et les données historiques avec le niveau 2 augmentant facilement avec la plate-forme de contrôle de niveau 1, (vi) une donnée de niveau 0/1 est stockée dans le fichier d'historique, pour une utilisation à l'IHM ou à Niveau 2/3, (vi) rapports de processus et d'exploitation, et (vii) données d'exploitation et de maintenance / systèmes de diagnostic. Le protocole de communication HART est un protocole ouvert d'automatisation industrielle hybride analogique + numérique. Son avantage le plus notable est qu'il peut communiquer via des boucles de courant d'instrumentation analogiques 4–20 mA héritées, partageant la paire de fils utilisée par les systèmes hôtes uniquement analogiques.

Un système d'automatisation de haut fourneau typique utilise des contrôleurs de processus, des postes de commande intégrés sur un réseau peer-to-peer "Modbus plus" à haut débit. Il en résulte un contrôle de processus de haute précision avec des informations graphiques en ligne rapides. Principalement le four à vent chaud et l'optimisation de la charge avec les verrouillages à toute épreuve pour un chargement fiable et sûr du haut fourneau et une répartition de la charge se traduisent par un fonctionnement stable et reproductible du haut fourneau avec une qualité constante du métal chaud

Le haut fourneau étant une cuve de réaction très simple, il est difficile de contrôler directement et délicatement les conditions à l'intérieur de celle-ci. De plus, étant donné que les processus dans le haut fourneau changent très lentement, une fois que le fonctionnement stable du four est perturbé, il est très difficile de retrouver un état normal. Il est donc nécessaire, pour maintenir un fonctionnement stable, de surveiller de très petits changements dans l'état à l'intérieur du four et de prendre les mesures appropriées en temps opportun. A cette fin, un ordinateur de processus collecte et calcule des données à partir de capteurs disposés à différentes positions du haut fourneau, et surveille ainsi l'état du fourneau en temps réel. Lorsqu'il détecte un changement susceptible d'affecter le fonctionnement stable du haut fourneau, il émet des instructions d'action pour les opérateurs du four.

Plus spécifiquement, les fonctions de surveillance et de contrôle d'un système de contrôle de processus d'un haut fourneau comprennent (i) le contrôle du chargement du minerai et du coke en effectuant le calcul du rapport de chargement du minerai de fer et du coke et l'ordre séquentiel de leur chargement, (ii) commande de l'opération de chargement en réglant le mode de fonctionnement de la goulotte de chargement rotative de sorte qu'une distribution circonférentielle adéquate du minerai et du coke soit réalisée, (iii) commande du poêle à vent chaud par le contrôle de la combustion dans les poêles chauds de sorte que le vent chaud soit fourni de manière stable , (iv) contrôle du four par l'estimation de l'état à l'intérieur du four sur la base des informations provenant de divers capteurs, et (v) contrôle du coulage du métal chaud et du laitier liquide avec contrôle de la quantité et de la qualité du métal chaud coulé. Comme on le voit ci-dessus, le système d'automatisation, de mesure et de contrôle du processus de haut fourneau joue un rôle très important dans le fonctionnement d'un haut fourneau.

Le haut-fourneau actuel compte près d'un millier de capteurs installés. Ce grand nombre de capteurs dans l'instrumentation analogique conventionnelle est difficile à installer dans le vaste domaine de la sidérurgie. Les progrès de la micro-électronique et des systèmes de communication de données tels que l'autoroute de l'information permettent d'introduire une instrumentation numérique distribuée. L'instrumentation numérique présente plusieurs avantages par rapport à l'instrumentation analogique conventionnelle, tels que (i) la capacité de construire des systèmes sans bruit, en particulier le bruit électromagnétique, (ii) la capacité d'utiliser un traitement avancé du signal et des fonctions de contrôle avancées, (iii) la fiabilité du système peut être amélioré par l'utilisation de fonctions doubles, (iv) en utilisant un écran CRT (tube cathodique), il est possible de recevoir plus d'informations à partir d'un pupitre de commande compact que l'énorme tableau de bord analogique précédent, (v) il est beaucoup plus facile de modifier ou améliorer les systèmes ou les fonctions, (vi) il est plus facile d'échanger des informations avec les systèmes informatiques hôtes, et (vii) le coût d'installation est beaucoup moins cher que l'instrumentation analogique conventionnelle du point de vue des fonctions accrues. Pour ces raisons, l'instrumentation numérique est normalement utilisée pour le système d'automatisation, de mesure et de contrôle du processus de haut fourneau.

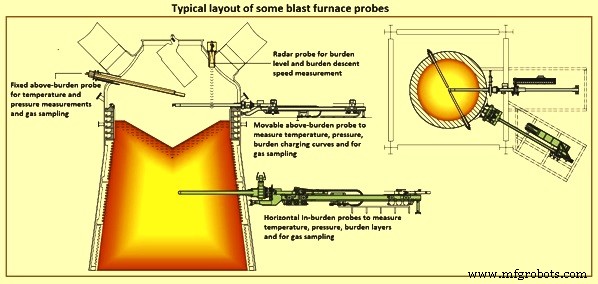

Un contrôle efficace du haut fourneau nécessite des mesures fiables des conditions à l'intérieur du four. Les températures dans la moitié inférieure du four peuvent augmenter jusqu'à plus de 2 000 degrés Celsius, où la plupart des technologies de mesure intrusives ne sont pas fiables, de sorte que la plupart des mesures dans le four sont effectuées au-dessus ou à proximité de la surface de charge. Un fonctionnement fiable de la sonde est important pour prendre en charge, sur une base régulière, le traitement des données, les modèles de processus de four et les systèmes de supervision du fonctionnement du four. Des sondes fiables aident l'opérateur de haut fourneau à établir (i) le profil de température des gaz de tête et la chimie des gaz de tête, (ii) les trajectoires de chute des matériaux, le niveau et le profil de la ligne de charge, (iii) l'accumulation, le mélange et le comportement de la couche de charge, ( iv) les profils de gaz et de température dans la colonne de charge, (v) les conditions du chemin de roulement et du lit de coke, et (vi) la qualité de la fonte et les opérations de coulée. Les techniques les plus importantes pour la quantification directe ou indirecte de la distribution de la charge comprennent (i) la sonde au-dessus de la charge, (ii) la sonde dans la charge, (iii) le détecteur de ligne de stock, (iv) le compteur de profil, (v) la sonde verticale, (vi) des thermocouples, (vii) des manomètres à la paroi du four et (viii) des mesures diverses. La figure 2 montre la disposition typique de certaines des sondes utilisées dans le haut fourneau.

Fig 2 Disposition typique de certaines sondes de haut fourneau

Sonde au-dessus de la charge – La sonde au-dessus de la charge comporte un certain nombre de thermocouples fixés à l'appareil pour mesurer les températures de gaz à différentes positions radiales au-dessus de la surface de la charge. Cela fournit des informations sur les conditions d'écoulement des gaz dans le four. Les régions à plus faible perméabilité permettent à moins de gaz de s'écouler, ce qui réduit la température du gaz par rapport aux régions à plus forte perméabilité. Par conséquent, les relevés de température donnent des informations sur les conditions de perméabilité dans le four.

Un problème avec la sonde de charge ci-dessus est que le gaz sortant de la surface de charge se mélange avant d'atteindre la sonde. Par conséquent, certaines températures peuvent être sous-estimées ou surestimées. La sonde doit donc être montée plus près de la surface de charge, ce qui est difficile à réaliser car la surface de charge peut changer au cours du processus et avec le taux de production. De plus, une augmentation soudaine de la ligne de stock causée par la fluidisation peut endommager la sonde.

Sonde en charge – Les sondes en charge sont normalement installées à n'importe quelle hauteur sous la surface de la charge et au-dessus de la zone cohésive. Par conséquent, ces sondes doivent survivre à des températures et à une abrasion plus élevées par rapport aux sondes au-dessus de la charge. C'est la raison pour laquelle ils sont normalement rétractables et ne s'insèrent qu'au moment de l'échantillonnage. La sonde en charge mesure la température et la composition du gaz en différents points radiaux. Les mesures sont, en général, plus précises que les signaux de la sonde au-dessus de la charge car le mélange ne se produit pas dans la même mesure. Cependant, à proprement parler, le résultat dépend de la couche dans laquelle se trouve le point d'échantillonnage au moment de la mesure.

Détecteur de rupture de stock – Les détecteurs de stock-line sont utilisés pour obtenir des informations sur la hauteur de la surface de charge, appelée «stock-line», après le chargement de chaque décharge dans le four. Le haut-fourneau est programmé pour qu'une décharge soit chargée dans le four uniquement lorsque la surface de charge est descendue au-delà d'un certain niveau vertical. Les détecteurs de stock-line peuvent être des dispositifs mécaniques (stock-rods) où un poids à l'extrémité d'une chaîne ou d'un fil est abaissé jusqu'à ce qu'une résistance sous la forme d'une surface de charge soit atteinte. Les fours actuels utilisent des techniques sans contact, telles que des systèmes radar qui éliminent la perte de temps tout en abaissant le poids dans le four. Une baisse soudaine de la ligne de stock est une indication d'un glissement, ce qui peut être une préoccupation pour l'opérateur du four.

Compteur de profil - Les mesureurs de profil étaient à l'origine des dispositifs mécaniques, mais ils ont maintenant été remplacés par des méthodes sans contact, par exemple des radars mobiles (sonde mobile) le long d'un canal horizontal qui mesurent la hauteur de la surface de la charge en divers points radiaux. Le mesureur de profil peut également estimer la vitesse de descente de la charge. Les mesureurs de profil actuels ont des radars fixés sur des joints tournants et des surfaces de charge 3D peuvent être estimées, ce qui donne une bien meilleure compréhension que par des mesures le long d'une seule direction. La mesure de niveau sans contact avec radar dans les hauts fourneaux présente plusieurs avantages, notamment (i) une mesure fiable, indépendante de la poussière, de la composition des matériaux et des températures élevées, (ii) une grande certitude de mesure même pendant le remplissage et (iii) une absence d'usure et d'entretien opération.

Sonde verticale – Des sondes verticales sont utilisées pour fournir la température et la composition du gaz le long de la hauteur du haut fourneau. Ces sondes peuvent être constituées de câbles à différentes positions radiales qui sont abaissés jusqu'à la surface de charge et sont entraînés vers le bas par des solides en mouvement jusqu'à ce que la pointe soit endommagée, car les câbles atteignent des températures élevées dans la partie inférieure du four. Les sondes mesurent normalement la température et la pression et peuvent échantillonner le gaz pour la composition. Ces sondes peuvent être équipées d'une caméra de distribution granulométrique. Les longueurs des sondes érodées indiquent également l'emplacement de la zone cohésive dans le four. Bien que les sondes verticales fournissent un maximum d'informations sur le four, elles sont peu utilisées car elles sont coûteuses et nécessitent un équipement d'alimentation complexe.

Thermocouples – Les parois du haut fourneau sont tapissées de thermocouples qui fournissent également des informations cruciales sur le fonctionnement du four. Par exemple, des changements soudains dans les lectures de thermocouple peuvent indiquer une chute du crâne, qui est une masse solidifiée stagnante formée sur les parois du four.

L'environnement hostile causé par les hautes températures et les hautes pressions rencontrées dans le poêle réduit considérablement la durée de vie des thermocouples, en raison de la contamination et de la migration des matériaux de pointe. Les gaines métalliques utilisées pour protéger les thermocouples conventionnels ne sont pas viables au-dessus de 1 200 °C. Les gaines alternatives sont facilement cassées ou endommagées par l'expansion et la contraction de la brique en céramique pendant le cycle de chauffage. De plus, un relâchement soudain de la pression (ou « reniflement ») peut entraîner une chute de la température entre 20 deg C et 30 deg C pendant environ 30 secondes. Cela rend le signal thermocouple impropre à une utilisation dans les systèmes de contrôle d'inversion automatique de poêle. Correctement installé, un système de pyromètre infrarouge fournit des mesures de température précises pour l'application du poêle tout en surmontant plusieurs des problèmes rencontrés avec l'utilisation de thermocouples.

Manomètres sur la paroi du four – La pression du gaz est mesurée en différents points sur les parois. Lorsque le gaz s'écoule à travers les fentes de coke, la direction est horizontale, ce qui affecte la pression au niveau des parois. Par conséquent, les informations de pression peuvent être utilisées pour estimer la forme de la zone cohésive.

Autres mesures – Certaines des autres mesures au haut fourneau comprennent (i) la pression, la température et la composition du gaz de gueulard, (ii) le débit et l'augmentation de la température de l'eau de refroidissement, (iii) les conditions de souffle, (iv) la fonte et les variables de laitier, (v) l'utilisation d'une sonde abdominale, etc. (vi) des caméras infrarouges pour mesurer la température de surface de la charge, et (vii) des thermocouples à flux cutané (ou mini-sondes). Ces mesures sont indirectement affectées par la répartition de la charge.

Certaines des sondes de mesure supplémentaires qui sont utilisées dans le haut fourneau sont (i) une sonde de balayage de matériau (ii) une sonde à tuyère, (iii) un carottier, (iv) une sonde d'impact (v) une sonde radar de niveau de poche de torpille, et (vi) mesure de la résistance dans l'enveloppe du four.

Fonctionnalité de base pour l'optimisation des hauts fourneaux

L'optimisation des hauts fourneaux est un système innovant d'optimisation des processus qui élève le système d'automatisation, de mesure et de contrôle des processus des hauts fourneaux à un tout autre niveau. La solution typique basée sur un système de base bien testé et éprouvé garantit la plus grande disponibilité et combine efficacement l'acquisition, le traitement et la visualisation des données. Le système fait preuve de fiabilité et d'économies.

Un large éventail de sources de données brutes (y compris les signaux frontaux, la quantité de matériau chargé, les données de laboratoire, les événements, les résultats du modèle et les données de coût) est stocké tout au long de la durée de vie de l'usine. Des outils spécialisés sont fournis qui permettent de relier les informations de processus aux données d'analyse et aux matrices de charge. Des interfaces flexibles, une modularisation et une architecture logicielle fiable permettent d'adapter et de maintenir facilement le système dans un environnement en constante évolution des matières premières, de la philosophie de fonctionnement et de la connectivité aux systèmes tiers.

En plus du système de base robuste, un certain nombre de modèles de processus interactifs assistent les opérateurs et les supérieurs hiérarchiques dans leurs décisions quotidiennes. Les modèles de processus métallurgiques rendent le processus de haut fourneau transparent. Les exigences spécifiques à l'usine sont normalement intégrées dans ces modèles de processus métallurgiques.

Le but des modèles dynamiques est d'afficher et de prédire en continu l'état du processus. Il permet également de contrôler divers paramètres de processus avec la stratégie de processus applicable. La détermination de l'état du processus est basée sur les informations extraites des instruments de terrain. Certains des exemples de modèles qui ont été développés sont (i) la distribution de matériaux et la position de zones de matériaux particulières, (ii) la distribution de gaz, (iii) la distribution de température, (iv) l'état thermique du four et de ses parties, (v ) composition chimique de la fonte et du laitier dans la zone de largage, (vi) niveau de liquide de sole, (vii) géométrie des zones de matériau (zone cohésive, zone de largage, homme mort et résistance thermique à long terme), et (viii) géométrie du puits ( échafaudages). Les modèles développés sont de nature analytique, empirique et heuristique. Le calcul s'exécute de manière cyclique et la sortie de ces modèles est l'état géométrique, thermique et matériel du four et ses caractéristiques.

Le modèle prédictif effectue une simulation en temps réel basée sur des données réelles sur les entrées du four. Le modèle est de type zonal. Les processus modélisés sont le flux de gaz, le flux de matière, le processus thermique, le processus chimique, le processus physique et le processus géométrique. L'état du four est déterminé pour chaque élément avec un bilan thermique et matière. Le calcul est basé sur les informations récupérées du laboratoire et de l'instrumentation de terrain permettant la clôture des bilans. Les réactions chimiques de base sont utilisées dans le modèle.

La transparence de bout en bout en temps réel grâce à la visualisation des données à jour et aux modèles de processus métallurgiques conduit à une meilleure collaboration, à des flux de travail améliorés et à une réduction des erreurs tout en soutenant la prise de décision. Même les paramètres de processus importants tels que la température de la flamme et le pourcentage de réduction indirecte sont implémentés en tant que capteurs logiciels, ce qui les rend impossibles à distinguer des mesures conventionnelles.

La technologie de l'information de l'industrie du fer et de l'acier évolue et l'accès mobile devrait dépasser l'accès basé sur les ordinateurs de bureau. L'IHM doit être conçue pour être réactive et flexible, qu'il s'agisse d'un ordinateur de bureau ou d'une nouvelle interface multi-touch. Il doit être simple pour permettre aux opérateurs de travailler plus efficacement et efficacement.

Avec l'utilisation de différentes mesures ensemble et avec l'expérience passée, les opérateurs peuvent obtenir une vue globale des conditions dans le haut fourneau et identifier la cause des conditions inappropriées du four. L'automatisation du processus, la mesure et le contrôle des différentes zones du haut fourneau sont brièvement décrits ci-dessous.

Automatisation du stockage et du chargement des fours – L'automatisation de l'entrepôt et du chargement du four peut être mise en œuvre à partir de systèmes de chariots peseurs jusqu'à des systèmes de convoyeur/tamis/alimentateur entièrement automatiques, fournissant du coke de minerai et divers matériaux pour sauter ou alimenter des fours à courroie. Cela inclut la possibilité de créer les recettes par lots à distance ou via l'IHM avec un programme «maître de charge» entièrement automatisé. Le programme suit le flux de matériaux depuis les bacs de stockage de l'entrepôt jusqu'à la livraison au sommet du four, avec correction des erreurs de poids sec et compensation des erreurs de pesée, pour maintenir une composition et un niveau de charge corrects. Un composant essentiel d'un système entièrement automatisé est l'ajout d'un système de dépoussiérage pour éliminer et extraire les émissions produites par le processus de manutention des matériaux.

Le système de charge basé sur les matériaux permet l'affectation dynamique de différents matériaux aux silos de stockage. La matrice de tarification est liée aux matériaux disponibles uniquement et non aux bunkers. L'effet est un fonctionnement plus flexible de l'usine sans besoin d'ajustements de programme. Alternativement, une version plus élaborée de la matrice de tarification conventionnelle basée sur les soutes peut également être utilisée. Indépendamment du type de matrice de charge, une compensation intelligente des écarts de dosage est considérée comme une évidence. Le contrôle de l'entrepôt calcule toutes les possibilités de chevauchement de matériaux sur la bande transporteuse de chargement dans le cas d'un four alimenté par bande. En plus des fonctions complètes de suivi des matériaux depuis le magasin jusqu'au sommet du four, un fonctionnement fluide et efficace est obtenu.

Automatisation de la charge supérieure du four – L'automatisation du chargement par le haut du four comprend (i) la programmation du système de contrôle de la livraison du matériau à petite cloche / grande cloche ainsi que le contrôle des systèmes sans cloche, (ii) la surveillance et le contrôle du niveau de la ligne de stock, (iii) la mise sous pression du haut du four et systèmes de décharge, (iv) systèmes de lubrification, (v) au minimum, instrumentation HART avec capacité d'interfaçage HART dans le système de contrôle, et (vi) conception sécurisée et sûre pour le contrôle des vannes de purge de surpression du haut du four, y compris les systèmes hydrauliques.

Différents équipements de charge offrent différents degrés de contrôle sur le processus de charge, qui détermine en fin de compte la répartition de la charge. Cependant, même avec quelques options, le processus de recharge peut devenir très compliqué et parfois contre-intuitif.

Des solutions de distribution intelligentes pour tous les types standard de systèmes de distribution de matériaux sont normalement fournies en cas de chargement sans cloche. Une version intelligente de la logique de distribution d'anneaux la plus courante est améliorée par les options permettant la charge en spirale, les anneaux complets et la distribution du poids ou du temps. En conséquence, des modifications de distribution flexibles et marginales entre les lots individuels sont possibles. La charge ponctuelle et sectorielle offre une opportunité flexible et facile de réagir à l'état réel du four dans des conditions de haut fourneau exigeantes. La distribution de forme libre lisse est une combinaison de distribution annulaire et ponctuelle appliquant des variations de vitesse au dispositif de distribution. Ce mode combine la distribution stable en mode anneau avec la flexibilité de la distribution de forme libre.

Le contrôle de la répartition de la charge en boucle fermée est une caractéristique unique du système d'automatisation pour la stabilisation du processus de haut fourneau et la réduction de la consommation de combustible. Sur la base des mesures de température radiale dans la cuve du haut fourneau, le modèle calcule les modifications du schéma de distribution afin d'atteindre un profil de température cible. Le système prend en charge soit une sonde en charge, soit des mesures de température au-dessus de la charge basées sur des techniques conventionnelles et acoustiques.

Automatisation du four proprement dit et du foyer – L'automatisation du four proprement dit et du foyer comprend des commandes pour la surveillance de la température du procédé, les tendances et les alarmes, l'analyse des gaz de dégagement et les systèmes de sondes au-dessus et dans la charge. Dans le cadre du système de surveillance, des calculs de processus et de production et des modèles tiers sont utilisés pour fournir des directives opérationnelles. Certaines de ces données comprennent (i) les isothermes du foyer et des parois latérales, (ii) la répartition de la charge, (iii) le broyage du charbon et l'injection de charbon pulvérisé, (iv) la détection des fuites de tuyère et la perte de chaleur, (v) les calculs de processus tels que la température de flamme adiabatique, la perméabilité et la vitesse de la tuyère, et (vi) les données vers/depuis les systèmes de niveau 2 (fichiers de données historiques et modèles de processus).

Le fonctionnement optimisé du haut fourneau nécessite un chargement précis des matières premières, y compris l'aggloméré, les boulettes, les minerais, le coke, les fondants et les additifs. Pour modifier les consignes de chargement, il faut tenir compte du taux de coke, de la basicité du laitier et des analyses réelles de la matière première et de leur influence sur les paramètres du haut fourneau. Cette procédure est complexe et nécessite l'assistance d'un modèle informatique. Le modèle de contrôle de la charge calcule la matrice de charge en fonction de la composition optimisée de la charge, tandis que le modèle de répartition de la charge améliore l'utilisation du gaz grâce à une distribution précise des matériaux.

Grâce au système d'optimisation du haut fourneau, les opérateurs bénéficient d'une transparence totale des données sur l'ensemble du processus. Cette énorme variété de processus et de métadonnées (par exemple, les équipes, les alarmes et les matériaux) est rendue transparente, accessible et compréhensible grâce aux rapports concis générés par le système. Les tuiles intelligentes servent de portes vitrées qui affichent automatiquement les informations en direct des applications préférées de l'opérateur, même si l'application n'est pas en cours d'exécution. En cas d'écart important par rapport aux paramètres de processus normaux, les données de production associées s'affichent sur l'écran d'accueil, permettant à l'opérateur de prendre des décisions importantes et de prendre des mesures correctives pour la situation.

Le but du modèle de contrôle de charge est d'établir une composition de charge précise qui répond aux valeurs cibles assignées pour les taux d'injection de coke et de combustible, la basicité du laitier, la qualité du métal chaud et les taux d'alimentation de charge. Le résultat final du modèle de contrôle de la charge est une matrice de facturation qui peut être transférée au système d'automatisation de base pour être exécutée d'un simple clic de souris. En combinaison avec le système expert, le modèle de contrôle de la charge est la partie centrale de l'optimisation entièrement automatique de la composition de la charge dans le fonctionnement du haut fourneau.

Les avantages du modèle de contrôle de la charge comprennent (i) une qualité constante du produit, ce qui signifie le maintien des compositions chimiques de la fonte et du laitier aux niveaux souhaités, (ii) des modifications de la charge indépendantes du déplacement puisque le calcul de la nouvelle composition de la charge est effectué automatiquement à l'aide de les dernières analyses de matières premières et les procédures de calcul standardisées, et (iii) aucune intervention manuelle de l'opérateur nécessaire pour calculer et activer une nouvelle matrice de tarification.

Des goulottes de chargement sans cloche ainsi que des dispositifs de chargement de type cloche avec blindage mobile permettent une distribution précise des couches de minerai et de coke dans le haut fourneau. Le modèle de distribution de la charge aide les opérateurs et/ou les gestionnaires de ligne à modifier la distribution réelle afin d'améliorer le schéma d'écoulement du gaz et la perméabilité de la charge en fonction des exigences réelles du procédé. The model simulates the burden descent through the blast furnace shaft and calculates the actual shape of the material layers in the upper part of the shaft. It also computes the radial volume, chemical properties, and particle size distribution, taking into account material segregation.

The on-line burden distribution model performs the calculation based on actual charging data and actual measurements of the stock-line and calculates the current burden distribution in the upper shaft of the furnace. This gives the operator the opportunity to detect irregularities in the burden distribution in a timely manner. In the off-line mode, the model calculation is based on a charging matrix and a pre-defined stock-line. The off-line burden distribution model is a valuable tool for the design of new distribution matrices for optimized gas-flow patterns and burden permeability.

3D hearth lining monitoring – 3D hearth lining monitoring is for safe, durable, reliable production at the blast furnace. The campaign duration of a blast furnace is mainly determined by the lifetime of its hearth. Hence, it is clear that monitoring the refractory thickness in the hearth wall and bottom areas is important for estimating the lifetime of the hearth lining.

The hearth wear model includes mathematical algorithms which solve the inverse heat transfer problem in 3 spatial dimensions based on the statistical evaluations of the thermocouple measurements and the heat conductivities of the refractories. The model calculates the erosion profile and the formation of the solidified skull layer. The computed wear velocity together with the remaining wall thickness allows the blast furnace operators and line managers to predict the lifetime of the hearth refractory.

The 3D hearth lining monitoring model includes user interfaces and reports for visualizing the results of the model over the entire life of the blast furnace. For every calculation, the HMI screens show 3D graphs of the actual and maximum wear lines. This means that the contour can be efficiently compared with the original lining, a single isothermal area with configurable temperature (e.g. 1,150 deg C) can be displayed, and horizontal and vertical angle ranges can be selected.

Thermal index calculation model – The energy consumption and productivity of the blast furnace are reflected by the thermal index, which can subsequently be used to predict the development of the hot metal temperature and silicon content. The model result is used as an input to the blast furnace expert system for controlling the thermal state of the blast furnace process.

Shaft calculation model – The model performs a mass-balance calculation based on actual charging data using the materials of one charge, consisting of one coke and one burden layer. These individual charges are tracked from the furnace top down to the tuyere area. The results are displayed graphically and allow the operator to track burden composition and burden distribution changes. The model also computes the time when burden changes become effective on hot metal and slag.

Mass and energy balance plausibility model – This model automatically generates reports based on actual charging, process, and production data over a pre-defined time period, taking into account the material retention time in the blast furnace. The mass and energy balance calculation is used to detect the build up of alkaline and zinc circuits or to identify systematic measurement inaccuracies. The subsequent balance plausibility algorithm indicates the most probable sources of measurement faults.

Automation of cast house – Stable and reproducible tapping operations are necessary for both the hot metal quality and the establishment of a smooth, efficient blast furnace process. Further, a clean and safe working environment in the cast house is achievable with good layout, accessibility and ergonomics. The cast house machines are to work together to provide this environment. Cast house automation provides for consistent, safe, operation of the cast house. It includes (i) control of mud gun and tap hole drill equipment, (ii) trough and runner temperature monitoring, (iii) tilting runner operation and monitoring of the level of hot metal in the ladle, (iv) process parameters of slag granulation, (v) monitoring of the cast house fume collection systems, and (vi) control schemes include radio operated belly box designs to fully automated gun-up and automated drilling logic.

The tapping management model calculates the actual hot metal and slag production rates as well as the drainage rates through the open tap holes. This allows it to continuously compute the actual amount and level of hot metal and slag in the hearth. The model result is used as an input to the blast furnace expert system, which makes a recommendation on opening a tap hole.

Automation of furnace cooling system – From shell plate spray cooling to closed loop stave cooling, the various options for furnace cooling and temperature monitoring and control are managed through a well instrumented and integrated control system. Heat flux monitoring and water treatment systems are integral to proper furnace cooling operations and longevity.

Leakage detection system for critical cooling circuits – Leakage detection system is essential from the point of view of safety. There is risk involved if there is no quick detection of the leakages. Expanding cracks or small water leaks in cooling system pipes can affect the quality of hot metal, lead to stoppage of production, damage to furnace, or in the worst case, loss of life.

A system which effectively detects leakage is hence not just one of the most important parts of the blast furnace process automation and control system, but more importantly, an integral part of the at the blast furnace. For this reason, the leakage detection is designed so as to meet the requirements of the safety standard for the instrumented systems for process industries sector.

Automation of stoves and hot blast delivery – Stove automation is for providing automatic cycling of stove valves to supply uninterrupted and consistent hot blast to the blast furnace. Stove cycling systems is designed for 2, 3, and 4 stove operation. Stove automation includes control of the process gasses and firing strategies, including Level 1 control optimization, and burner management capabilities. In addition, preheated air and gas supplies are used to reduce the amount of enrichment gas used in the stove heating cycle. Cold blast monitoring and control and hot blast temperature control, fuel injection control is included within the hot blast delivery system.

Present day blast furnaces are typically operated very close to the maximum hot blast temperature which the stoves can sustain. If the dome temperature does not increase rapidly enough, sophisticated controls are provided to enrich the blast furnace gas with a fuel of higher calorific value to achieve a faster heating rate. The use of the optimized combustion control consists of a number of features such as (i) control of excess air, (ii) consideration of flue gas oxygen or chemical combustibles analysis, or both, (iii) dome temperature influences on the gas enrichment ratio, and (iv) sequencing for either three or four stoves.

Optimization of hot stove is needed for achieving high efficiency, flexibility, and energy saving. The blast heating process offers considerable energy saving potentials. The challenge for the plant operators and the line managers is to optimize the energy input to the hot blast stoves while keeping the blast temperature at given targets of the blast flow rate and the blast time. The stove model ensures stoves optimization, and energy savings by increasing stove efficiency.

The hot stoves control model combines short term direct control and longer self-tuning algorithms. Rapid control is used to correct the firing rate for maintaining the proper stoves operation parameters. The fast controls reduce carbon di-oxide (CO2) emissions and maximize stove efficiency. Artificial intelligence algorithms are used to optimize the efficiency performance of the hot blast stoves. These self-learning algorithms enable operators to identify and correct measurement errors.

The hot blast stoves control model supports all operation modes in combination with various rich gas types. All the types of stoves (such as Cowper or Kalugin) as well as pre-heating and heat-recovery systems are normally covered in the model.

Automation of gas cleaning plant – Blast furnace gas is cleaned using a variety of methods including a cyclone or dust catcher to remove large particles and either annular gap water sprays or electrostatic precipitators. Semi-cleaned gas has also been used to drive a TRT (top gas recovery turbine) system for energy recovery. In either case, gas cleaning systems provide furnace top pressure control, as well as cleaned gas to be re-used for various processes including stove heating, and for use in the boiler house of the power plant.

Closed loop blast furnace expert system

The closed-loop blast furnace expert system is normally designed according to the principle ‘as few actions as possible, as many as essential’. The objective is to optimize blast furnace operation and reduce operator interactions to a minimum. The expert system, which is normally designed as a rule-based decision system, counteracts process fluctuations caused by changes in burden material composition and quality, human factors, and process conditions. The sooner the system responds to an abnormal or changing process situation, the smoother is the overall blast furnace operation. Timing control activities accurately and anticipating disturbances are both of the utmost importance in order to avoid critical process conditions and to maintain a high production rate at low costs. The closed-loop blast furnace expert system ensures considerable improvements to product quality and reduced fuel consumption with the available burden materials.

The expert system recommends operational changes in a two-step process. The first step is an analysis of the current situation, called process diagnosis. The expert system studies the occurrence of phenomena in the blast furnace using a variety of technical calculations based on a huge amount of process measurements and analysis data which are collected continuously. In the second step, corrective actions are proposed if needed. An extensive rule set forged by experienced blast furnace process experts and operators on the basis of cause-and-cure relationships results in recommendations for the best-practice and shift independent operation. Corrective actions to achieve and maintain the smooth operation of the blast furnace are reported to the operators. The actions can be executed either in closed-loop mode or after operator confirmation.

There are a set of major corrective actions which results in a continuous, shift-independent blast furnace operation. The guidance of the expert system, especially during start-up and shut-down periods, leads to energy savings and minimized production losses. This uniform operation contributes to prolonging the lifetime of the blast furnace. The set of major corrective actions are described below.

Fuel rate and injection control – The expert system observes the thermal state of the blast furnace hearth and suggests a change of the fuel rate as soon as significant deviations from optimal conditions are recognized. According to the rules defined in the knowledge base, either a change of injected fuel or coke rate is suggested and can be executed fully automatically.

Slag basicity control – On the basis of recent slag analyses and hot metal temperature data, the expert system recommends changes in the burden composition as soon as a deviation from the target slag basicity is detected. Working with the burden control model, a new charging matrix is calculated automatically which can be transferred to the process control system for execution.

Control of oxygen enrichment and steam addition – The oxygen enrichment control calculates an optimized oxygen addition rate to achieve the target hot metal production. Critical situations caused by rapidly increasing production rates can be avoided. The expert system uses steam addition to maintain the burden permeability at the targeted level. Because of the fast control cycles, it is possible to precisely adjust the addition of steam to the amount needed by the process. In this way the steam input is reduced whenever possible directly leading to energy-savings.

Processus de fabrication

- Meilleurs moyens de dépanner les boucles d'automatisation et de contrôle des processus

- ISA publie un livre sur la sécurité et la fiabilité des systèmes de contrôle

- Automatisation, contrôle et modélisation de la sidérurgie à l'oxygène de base

- Contrôle d'automatisation et modélisation d'un four à arc électrique

- Système d'automatisation et de contrôle de l'usine d'agglomération

- Système d'automatisation, de contrôle et de mesure de la cokerie

- Génération et utilisation de gaz de haut fourneau

- Productivité des hauts fourneaux et paramètres d'influence

- Exploitation du laitier à haute teneur en alumine et du haut fourneau