Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

Automatisation, Instrumentation et Modélisation de la Coulée Continue de l'Acier

Le processus de coulée continue pour l'acier liquide est un processus par lequel l'acier liquide est solidifié en un produit sidérurgique semi-fini (billette, bloom, poutre-ébauche, rond ou brame) pour un laminage ultérieur dans les laminoirs. L'opération de base d'une machine de coulée continue consiste à convertir l'acier liquide d'une composition donnée en un toron de forme et de taille souhaitées grâce à un groupe d'opérations telles que la zone de refroidissement primaire, la zone de refroidissement par pulvérisation et le redresseur, etc.

Le processus de coulée continue comprend essentiellement (i) un répartiteur, situé au-dessus du moule, qui reçoit l'acier liquide de la poche de coulée d'acier et l'alimente au moule à un débit régulé, (ii) une zone de refroidissement primaire constituée d'eau refroidie moule en cuivre à travers lequel l'acier liquide est alimenté depuis le répartiteur pour générer une coque externe en acier solidifiée suffisamment résistante pour maintenir la forme du toron lors de son passage dans la zone de refroidissement secondaire, (iii) une zone de refroidissement secondaire en association avec une section de confinement positionnée sous le moule, à travers lequel le toron d'acier (encore principalement liquide) passe et est aspergé d'eau ou d'un mélange d'eau et d'air (brouillard d'air) pour solidifier davantage le toron d'acier, (iv) une section pour le dépliage et le redressement de toron d'acier, (v) une section de coupe composée de chalumeaux ou de cisailles mécaniques pour couper les torons d'acier solidifiés aux longueurs souhaitées pour l'enlèvement, et (vi) une table à rouleaux pour roucouler ling lits ou directement vers une zone de transfert de produit.

Le processus de coulée continue de l'acier est un processus technologique complexe qui comprend des problèmes liés au transfert de chaleur, au processus de solidification de l'acier liquide, à l'écoulement de l'acier liquide et aux transitions de phase de l'état liquide à l'état solide. Cela implique une difficulté considérable dans la création du système de contrôle de processus optimal, qui doit inclure l'influence de tous les phénomènes physico-chimiques qui peuvent se produire pendant le processus de coulée continue de l'acier liquide. Pour cette raison, le contrôle du processus de coulée continue est l'une des tâches les plus difficiles dans le processus de fabrication de l'acier.

Le procédé de coulée continue du fait de sa complexité s'accompagne de plusieurs phénomènes physiques. Le processus de solidification de l'acier liquide dans le moule et après avoir quitté le moule dans la zone de refroidissement secondaire présente la plupart de ces phénomènes importants. Dans la zone de refroidissement primaire, les processus partiels qui se déroulent sont (i) un écoulement turbulent d'acier liquide à travers une zone de géométrie complexe et une buse d'entrée immergée ou un carénage provoqué par convection, (ii) un transfert de chaleur dans l'acier liquide (iii) transfert de chaleur dans le moule entre la coquille de formage et la paroi du moule, (iv) flux de chaleur à travers la couche de laitier solide et liquide, (v) formation de contraintes thermiques, (vi) retrait de la coquille de solidification lié aux transitions se produisant au cours du processus de solidification de l'acier, (vii) effet thermique accompagnant le phénomène de solidification, (viii) impact mécanique des parois du moule sur le brin de solidification, (ix) processus de formation d'un entrefer entre la paroi du moule et le brin de solidification brin, et (x) la formation de cristaux dans la zone de solidification accompagnée d'effets de ségrégation d'éléments.

La formation de défauts de surface a lieu dans la zone de refroidissement secondaire. Les processus qui se déroulent dans cette zone sont (i) le transfert thermique au sein de la zone du cœur liquide (conduction et convection), (ii) la conduction thermique dans la couche de coque solidifiée, (iii) l'effet thermique accompagnant le phénomène de solidification, (iv) transfert de chaleur en plusieurs étapes résultant du refroidissement du toron par le système de buses, lié au nombre de zones de pulvérisation et au type de refroidissement appliqué, (v) retrait du toron en cours de solidification, lié aux transitions se produisant au cours du processus de solidification de l'acier, (vi) formation de zones individuelles de solidification (zone de cristaux dendritiques et zone de cristaux équiaxes), et (vii) formation de contraintes liées au contact des cylindres avec le toron, et possibilité de renflement entre les cylindres de la machine de coulée continue.

Il existe plusieurs pilotes pour l'automatisation, l'instrumentation et la modélisation de la coulée continue de l'acier. Ces moteurs comprennent des exigences accrues des clients en matière de qualité, une concurrence accrue, des réglementations environnementales plus strictes et des exigences de sécurité accrues. De plus, le système de production global de la machine de coulée continue doit assurer la cohérence du processus avec les unités précédentes et suivantes. En outre, le système d'automatisation du processus de coulée continue est également nécessaire pour effectuer les tâches essentielles qui incluent la planification et l'ordonnancement de la production, l'assurance qualité et les fonctions de contrôle de supervision plus conventionnelles.

Le contrôle de processus du processus de coulée continue nécessite des instruments élaborés pour le contrôle total du processus de solidification des brins. Le système de mesure d'une machine de coulée continue fournit de nombreuses informations sur le processus. Cependant, des informations clés, telles que les changements d'épaisseur de coque à des points individuels de la machine et la longueur métallurgique (la longueur du noyau liquide), sont manquantes. Par conséquent, les modèles mathématiques sont extrêmement importants pour le système de contrôle du processus de coulée continue. La précision de ces modèles mathématiques permet de les utiliser pour prendre des décisions technologiques au cours du processus.

Le système d'automatisation et d'instrumentation ainsi que les modèles mathématiques améliorent et affirment la qualité des produits de coulée continue et réduisent les temps d'arrêt de la machine de diverses manières. Des systèmes experts incorporant les modèles mathématiques ont été développés. De nouveaux défis qui découlent d'exigences de qualité toujours croissantes ainsi que de nouvelles idées pour résoudre divers problèmes bien connus du processus de coulée continue ont conduit à plusieurs avancées dans l'automatisation et le contrôle du processus.

Les systèmes d'automatisation modernes pour le processus de coulée continue utilisent plusieurs modèles mathématiques pour simuler les différentes phases du processus de coulée. Les données d'entrée pour ces calculs sont obtenues en temps réel par l'adaptateur de transport spécifique de l'automatisation de niveau 1. Le paramètre cible du processus de coulée doit être spécifié par le programme de production donné ou par l'opérateur. Un système expert est utilisé pour calculer les valeurs optimales du paramètre de processus, pour contrôler la qualité de la production, pour exécuter la modélisation à la volée des différents états du processus technologique et pour vérifier la configuration des rouleaux et des segments. Le système expert fait partie de l'automatisation de niveau 2. Une architecture logicielle claire et une plate-forme middleware stable pour le transfert de données jouent un rôle important pour une interaction réussie entre les différents systèmes d'automatisation, le système expert et les opérateurs.

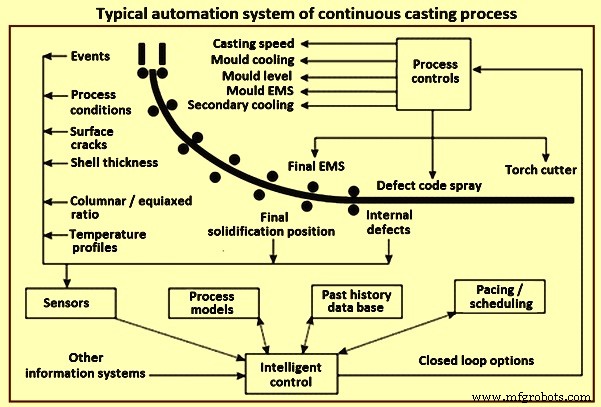

L'IHM (interface homme-machine) guide les opérateurs tout au long du processus de production. L'interaction du personnel d'exploitation est limitée aux activités liées à la qualité et à la sécurité. Un aperçu des informations importantes est présenté sur l'écran principal et les détails sont facilement accessibles via un ensemble complet d'écrans dédiés. Les écrans de l'opérateur sont affichés dans la langue et les unités comprises par le personnel opérateur. L'ensemble du système comprend un ensemble configurable d'applications et l'utilisateur peut sélectionner des textes prédéfinis au lieu de les saisir. La figure montre un système d'automatisation typique du processus de coulée continue.

Fig 1 Système d'automatisation typique du processus de coulée continue

Hiérarchie du système d'automatisation

La classification suivante des niveaux de responsabilité, des exigences et de la réponse du système automatisé est définie lors de la conception et du développement de systèmes d'automatisation et de contrôle des processus technologiques dans une machine de coulée continue.

Automatisation de niveau 0 – Il consiste en un contrôle d'unités individuelles. Les unités individuelles dans une zone automatisée sont contrôlées à l'aide de capteurs connectés, de transducteurs, de transducteurs rotatifs, d'entraînements, de commandes et de circuits de commande. Le contrôle manuel direct est effectué via l'unité, les variateurs et les verrouillages qui sont gérés à leur tour par le système d'automatisation de niveau 0. La plupart des mécanismes de sécurité sont également stockés à ce niveau.

Automatisation de niveau 1 – Il contrôle des groupes d'unités via le contrôle PLC (contrôleur logique programmable). Les tâches gérées par le système d'automatisation de niveau 1 comprennent les systèmes de contrôle de plusieurs appareils au sein d'une zone automatisée. Les tâches de contrôle sont normalement effectuées par les modules CPL et les microcontrôleurs en temps réel, avec un intervalle de temps de réponse système assuré de 20 millisecondes (ms) à 150 ms pour le contrôle CPL, et entre 10 ms et 20 ms pour les microcontrôleurs (pour exemple, contrôleurs de mouvement). En raison de la stricte limitation du temps de réponse de ces systèmes, des modèles de processus de production complexes ne peuvent pas être mis en œuvre, par exemple, les tâches relatives au suivi des matériaux et à la planification de la couverture à l'aide d'unités mobiles sont déléguées à d'autres niveaux d'automatisation.

Les fonctions d'automatisation de niveau 1 pour la machine de coulée continue comprennent normalement (i) le contrôle de la tourelle, du chariot de barre factice et du répartiteur, (ii) la détermination de la position de la barre factice, (iii) le réglage des rouleaux d'entraînement, ( iv) réglage de la largeur, conicité du moule et contrôle du niveau du moule, et (iv) régulation de l'air et de l'eau en fonction des points de consigne sélectionnés dans les systèmes de refroidissement primaire et secondaire

Automatisation de niveau 2 – L'automatisation de niveau 2 concerne le contrôle du processus. Le système d'automatisation de niveau 2 joue un rôle crucial dans la détermination de l'efficacité et de l'assurance qualité du processus de production. Le système d'automatisation de niveau 2 gère et surveille le processus de coulée à l'aide d'instructions et de paramètres prédéfinis par l'ingénieur d'exploitation ou les normes applicables. De plus, chaque instruction de coulée comprend un ensemble de paramètres d'évaluation de la qualité qui indiquent les meilleures conditions pour produire la qualité du produit cible. L'utilisation d'un ensemble de modèles métallurgiques signifie que le processus de coulée peut être entièrement automatisé, minimisant ainsi le besoin d'entrée ou d'intervention de l'opérateur. Le modèle de processus relie toutes les facultés pour optimiser les performances globales.

Le système d'automatisation de niveau 2 est responsable des domaines tels que (i) l'assurance qualité de la production, (ii) le contrôle des processus et la transmission des commandes et des paramètres au système d'automatisation de niveau 1, (iii) l'acquisition automatisée des données de production, (iv) la simulation et prévision de l'état du système à l'aide de modèles mathématiques intégrés du processus technologique, (v) suivi du matériel, (vi) optimisation des systèmes de manutention et de planification de la couverture à l'aide d'équipements mobiles, et (vii) système d'avertissement et d'indication de défaut, y compris l'évaluation de la production défaut et temps de réglage.

Les exigences du système d'automatisation de niveau 2 pour le processus de coulée continue comprennent (i) la collecte et l'affichage des paramètres de processus pendant la coulée, (ii) le calcul de la distribution de température 3D dans le toron, à la surface du toron et sur les bords, (iii) calcul de la croissance de la coque du toron, de la longueur de solidification, du retrait des bords, de l'échelle et d'autres caractéristiques de coulée, (iv) positionnement dynamique du système de refroidissement secondaire du toron, (v) réalisation des ajustements dynamiques des segments (réduction douce), (vi ) suivi des changements de matière et de la position de solidification, et (vii) accepter et transmettre les interventions de l'opérateur.

Les programmes et modèles qui sont normalement inclus dans l'automatisation de niveau 2 comprennent (i) le contrôle du débit d'acier liquide avec mécanisme d'arrêt, (ii) le contrôle du niveau du moule, (iii) le contrôle du niveau de poudre du moule, (iv) le démarrage automatique de la coulée, ( v) système de prévention de l'éclatement du moule, (vi) moule, brin et agitation finale, (vii) oscillation hydraulique du moule, (viii) modèle de suivi de la chaleur, (ix) évaluation de la qualité en temps réel, (x) modèle d'optimisation de la coupe, ( xi) modèle de solidification des brins en temps réel, (xii) calculateur de courbes de solidification en ligne / hors ligne, (xiii) réduction douce mécanique dynamique, (xiv) contrôle dynamique du refroidissement secondaire, (xv) machine de marquage des produits coulés, (xvi) système de reconnaissance optique des produits, (xvii) analyse et simulation des procédés, (xviii) gestion des données métallurgiques, (xix) détection des retards de production, (xx) suivi de la durée de vie des équipements et (xxi) logistique de manutention des produits coulés, y compris le refroidissement tertiaire.

Lors de la mise en œuvre des fonctions de contrôle d'automatisation de niveau 2 pour le processus de coulée continue, des structures de données complexes sont utilisées pour modéliser les différents termes techniques d'un domaine. Entre autres choses, la cartographie du domaine problématique à l'aide de plans de pulvérisation, de plans d'air, de courbes de température de référence, de poudres de coulée, d'ensembles de données de paramètres de coulée, de nuances d'acier, d'analyses de référence chimiques, de groupes de nuances d'acier, de fissures et de coupes d'échantillons est examinée sous différents angles en ce qui concerne les problèmes métallurgiques typiques. De plus, les modèles mathématiques, les mécanismes de contrôle et les interfaces utilisateur nécessitent une description simplifiée et normalisée du processus de coulée continue dans laquelle les propriétés des objets réels qui sont pertinentes pour le calcul sont clairement définies telles que le guidage des torons, le moule, le segment, le rouleau, buse de pulvérisation, le circuit de commande de refroidissement secondaire et les segments de refroidissement. Les termes mentionnés peuvent être facilement décrits en introduisant des langages concis et spécifiques à un domaine.

Les tâches des systèmes d'automatisation de niveau 1 ou de niveau 2 en cas de coulée continue ne peuvent pas toujours être clairement classées. Les conclusions quant au placement et à la distribution de chaque tâche d'automatisation individuelle sont déterminées par la localisation des paramètres d'entrée et des données de processus, les temps de réponse possibles du modèle embarqué, l'espace de stockage nécessaire et le degré d'autonomie. Les exigences sont fréquemment réparties entre les deux systèmes tels que le suivi des matériaux et certaines sont même dupliquées telles que les verrouillages de sécurité. Les deux systèmes ont leurs propres interfaces utilisateur qui sont normalement conçues pour les tâches de niveau d'automatisation respectives.

Niveau 3 – L'automatisation de niveau 3 concerne la planification de la production. Il traite de la génération des plans de production, par exemple, le programme de coulée, la planification et les préparations du travail, ou la gestion du magasin, et de la planification de la maintenance, des temps d'arrêt et des tâches de maintenance.

Architecture logicielle du système d'automatisation distribué de niveau 2 – L'exigence importante qui doit être satisfaite par le système d'automatisation de niveau 2 est la communication stable et sécurisée des modèles mathématiques intégrés avec le système de contrôle de niveau 1, le système de planification de niveau 3, les bases de données connectées et avec le personnel d'exploitation de la machine de coulée continue . Lors de la conception et de la configuration de l'automatisation de niveau 2, la variété des différents composants, leurs interfaces et les sources de données connectées sont importantes, et la logique comportementale de chaque composant ne doit pas être sous-estimée.

Les modèles mathématiques de processus de production qui sont intégrés dans le système d'automatisation de niveau 2 forment le cœur du système de contrôle de processus. En surveillant l'état réel du processus, les modèles peuvent être alimentés en continu avec les valeurs réelles du système d'automatisation de niveau 1. D'autre part, les données sont également complétées par des résultats de planification à court terme et par les données d'article et de commande du système d'automatisation de niveau 3. Les résultats des calculs et une vue d'ensemble du processus de production sont affichés sur la machine de coulée continue pour le personnel opérateur sur une interface utilisateur. Toutes les interventions de contrôle de processus nécessaires par le personnel d'exploitation peuvent être effectuées en utilisant à la fois les masques de saisie du système d'automatisation de niveau 1, tels que les paramètres de vitesse, et l'interface utilisateur du système d'automatisation de niveau 2, telles que la modification du régime de contrôle (température de référence et contrôle du plan de pulvérisation) .

Divers modèles d'architecture logicielle sont utilisés pour implémenter de tels systèmes, et ceux-ci incluent fréquemment des modèles (architecture multi-agents), des répartiteurs d'événements et de messagerie (architecture pilotée par les événements) et des services distribués (architecture orientée services).

Instrumentation

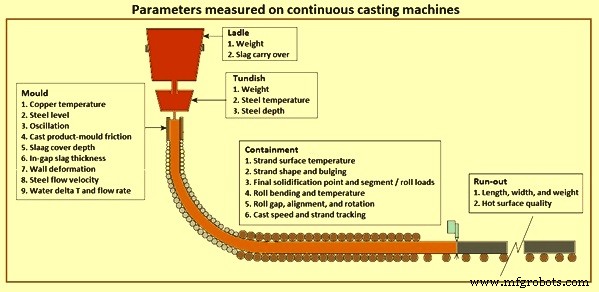

Les instruments sont utilisés sur les machines de coulée continue depuis les débuts de la coulée continue. Des instruments sont utilisés sur chaque composant majeur de la machine de coulée continue entre la tourelle ou le chariot de poche et la table à rouleaux de sortie pour le produit coulé. Les instruments sont largement utilisés dans les machines de coulée continue pour surveiller les variables dans la poche de coulée, le répartiteur, le moule, la zone de refroidissement secondaire, la zone de rayonnement et la table à rouleaux de fin de course, comme le montre la figure 2. En fait, l'utilisation accrue d'instruments pour mesurer et Les paramètres de contrôle de la coulée ont été reconnus comme l'un des principaux contributeurs aux gains importants réalisés dans la productivité et la qualité des machines de coulée continue.

Fig 2 Paramètres mesurés sur les machines de coulée continue

Les instruments sont cruciaux pour tout système de contrôle et d'automatisation et leur contribution à l'atteinte de normes modernes de productivité et de qualité ne peut être surestimée. Les instruments sont les « yeux » du système de contrôle et d'automatisation, et avec la technologie actuelle, une instrumentation permanente est disponible pour le processus et le système de contrôle de la qualité afin de « voir » les variables les plus importantes de la poche de coulée, du répartiteur et du moule.

Les principales fonctions des instruments dans le processus de coulée continue sont de (i) mesurer les paramètres qui sont utilisés pour contrôler la performance des fonctions mécaniques et métallurgiques de la coulée continue, (ii) attribuer une note de qualité pour chaque section coulée, (iii ) diagnostiquer les problèmes de fonctionnement et de machine, (iv) développer des connaissances qui corrèlent la qualité et la productivité du produit à la conception et au fonctionnement de la machine de coulée.

Le nombre et la sophistication des instruments utilisés sur les machines de coulée continue ont augmenté rapidement. Les principales raisons de la croissance rapide sont les demandes toujours croissantes d'une productivité accrue et de la qualité des produits coulés, ainsi que la disponibilité de l'ordinateur numérique en ligne moderne. Cela est particulièrement vrai pour les machines de coulée de brames, où les exigences de qualité et de productivité sont les plus strictes. Auparavant, l'accent était mis sur l'instrumentation du moule, car les pratiques et les paramètres du moule ont le plus d'impact sur la qualité et la productivité du produit. Cependant, ces derniers temps, des progrès significatifs ont été réalisés dans le développement et l'application d'instruments sur la table à rouleaux de la poche de coulée, du répartiteur, du confinement et de la machine de coulée.

Compte tenu de l'environnement dangereux présent dans la chambre de pulvérisation de la zone de refroidissement secondaire de la machine de coulée continue, il n'est pas surprenant que le système de contrôle de la machine de coulée soit souvent « aveugle » aux changements des variables critiques du processus, telles que la température de surface du toron, dans ce cas. zone. L'instrumentation utilisée ici est normalement de nature temporaire et est donc employée à titre expérimental. D'autres instruments importants incluent ceux utilisés pour mesurer le gonflement entre les rouleaux, l'épaisseur de la coque solidifiée et le frottement moule / toron.

Modélisation du procédé de coulée continue

La modélisation du processus de coulée continue de l'acier est une tâche très complexe et peut être accomplie à l'aide de divers types de modèles mathématiques. A l'heure actuelle, il n'est pas possible de capter simultanément tous les effets intervenant au cours du processus complet de coulée continue, et de les présenter sous la forme d'un modèle numérique global unique. La division naturelle appliquée dans la modélisation du processus de coulée continue est liée à une tentative d'identification du problème qui en résulte lors de la coulée réelle de l'acier liquide, ou se concentre sur une section sélectionnée du processus afin d'améliorer la technologie existante.

Au début de la résolution du problème, la sélection correcte du type de modèle et des possibilités associées pour son adaptation à la classe du problème résolu a été un défi difficile. Théoriquement, un modèle plus complexe (c'est-à-dire plus "intelligent") peut facilement répondre aux questions sur les principaux paramètres technologiques du processus de coulée. Pourtant, dans la pratique, un certain nombre de limitations sont rencontrées. En supposant hypothétiquement qu'un modèle complexe a été vérifié comme correct, dans le meilleur des cas une extension inutile du temps de calcul est nécessaire. Elle résulte du fait que le modèle calcule beaucoup plus de paramètres qu'il n'en faut pour résoudre le problème défini. Le deuxième danger causé par la non‐synchronisation de la complexité du problème posé avec « l'intelligence » de l'outil utilisé est la question de la vérification des paramètres du modèle et de leur corrélation avec les données du processus. Plus l'élaboration du modèle est théorique, plus il y a de paramètres et plus le risque d'occurrence de paramètres non mesurables est élevé. La dernière remarque concerne le problème de la stratégie d'acquisition de la connaissance de la valeur des paramètres requis du modèle. Plusieurs années d'expérience dans la modélisation du procédé de coulée continue montrent que le meilleur choix est une mesure expérimentale de tous les paramètres mesurables du modèle. Elle peut être illustrée par des paramètres sous forme de chaleur spécifique de l'acier coulé en fonction de la température, de la conductivité thermique de l'acier, de la viscosité, etc.

Modélisation physique – La modélisation physique du processus de coulée continue, telle que l'utilisation d'eau pour simuler l'acier liquide, permet de mieux comprendre le comportement d'écoulement de l'acier liquide pendant le processus de coulée continue. La compréhension antérieure de l'écoulement des fluides dans le processus de coulée continue est principalement le fruit d'expériences utilisant des modèles physiques de l'eau. Cette technique est un moyen utile de tester et de comprendre les effets de nouvelles configurations avant de les implémenter dans le processus. Un modèle grandeur nature présente l'avantage supplémentaire important de fournir une formation et une compréhension de l'opérateur.

La construction d'un modèle physique est basée sur la satisfaction de certains critères de similitude entre le modèle et le processus réel en faisant correspondre à la fois la géométrie et les équilibres de forces qui régissent les phénomènes importants d'intérêt. Pour reproduire le schéma d'écoulement de l'acier liquide avec un modèle d'eau, tous les rapports entre les forces dominantes doivent être les mêmes dans les deux systèmes. Cela garantit que les rapports de vitesse entre le modèle et le processus d'acier sont les mêmes à chaque emplacement. La taille d'un groupe sans dimension indique l'importance relative de deux forces. Les groupes très petits ou très grands peuvent être ignorés, mais tous les groupes sans dimension de taille intermédiaire dans le processus de coulée doivent être appariés dans le modèle physique. Une échelle de géométrie et un fluide appropriés doivent être choisis pour obtenir ces correspondances.

Il est heureux que l'eau et l'acier aient des viscosités cinématiques très proches. Par conséquent, les nombres de Reynolds et de Froude peuvent être appariés simultanément en construisant un modèle d'eau à grande échelle. Satisfaire ces deux critères est suffisant pour obtenir une précision raisonnable dans la modélisation des systèmes d'écoulement monophasiques isothermes, tels que la buse de coulée continue et le moule, et cela a été fait avec un grand succès.

Un modèle grandeur nature présente l'avantage supplémentaire de faciliter les tests des composants de la machine et la formation des opérateurs. En fait, un modèle d'eau de n'importe quelle échelle géométrique produit des résultats raisonnables pour la plupart des systèmes d'écoulement, tant que les vitesses dans les deux systèmes sont suffisamment élevées pour produire un écoulement entièrement turbulent et des nombres de Reynolds très élevés. Étant donné que l'écoulement à travers le répartiteur et les buses du moule est entraîné par gravité, le nombre de Froude est normalement satisfait dans n'importe quel modèle d'eau de ces systèmes où les têtes hydrauliques et les géométries sont toutes mises à l'échelle de la même quantité.

Les modèles physiques doivent parfois satisfaire à des critères de similitude thermique. Dans les modèles d'écoulement physique d'écoulement stable dans les poches de coulée et les répartiteurs, par exemple, la flottabilité thermique est importante par rapport à l'écoulement dominant entraîné par l'inertie, comme l'indique la taille du nombre de Froude modifié, qui doit donc rester le même dans le modèle. comme dans le système de l'acier liquide. Dans les poches, où les vitesses sont difficiles à estimer, il convient d'examiner le carré du nombre de Reynolds divisé par le nombre de Froude modifié, appelé nombre de Grashof. L'inertie est dominante dans le moule, de sorte que la flottabilité thermique peut y être ignorée. L'amplitude relative des forces de flottabilité thermique peut être appariée dans un modèle d'eau chaude à grande échelle. Ce n'est cependant pas facile, car les phénomènes qui régissent les pertes de chaleur dépendent de propriétés telles que la conductivité et la chaleur spécifique du fluide et la conductivité de la paroi de la cuve, qui sont différentes dans le modèle et la cuve en acier. Dans d'autres systèmes, tels que ceux impliquant de faibles vitesses, des transitoires ou une solidification, il est pratiquement impossible de satisfaire simultanément les nombreux autres critères de similitude importants pour le transfert de chaleur.

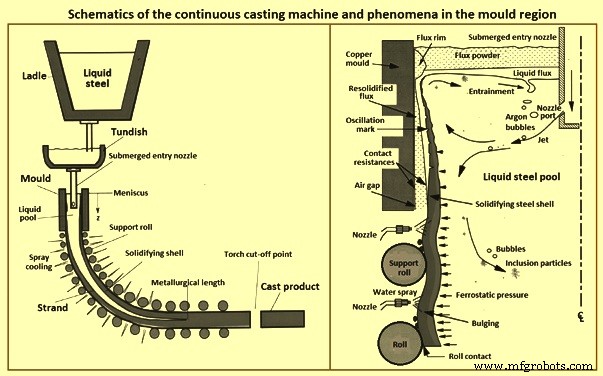

La complexité du procédé de coulée continue et les phénomènes qui le régissent comme indiqué sur la figure 3 rendent difficile l'obtention d'un modèle physique. Cependant, avec la puissance croissante du matériel informatique et des logiciels, la modélisation mathématique est devenue un outil important pour contrôler tous les aspects du processus de coulée continue.

Fig 3 Schémas de la coulée continue et des phénomènes dans la région du moule

Modélisation informatique ou mathématique - À l'heure actuelle, la diminution des coûts de calcul et la puissance croissante des progiciels de modélisation commerciaux ont facilité l'application de modèles mathématiques en tant qu'outil supplémentaire pour comprendre les étapes complexes du processus de fabrication des matériaux du processus de coulée continue de l'acier liquide. Les modèles informatiques ont l'avantage d'une extension facile à d'autres phénomènes tels que le transfert de chaleur, le mouvement des particules et l'écoulement diphasique, ce qui est difficile avec les modèles d'eau isothermes. Les modèles informatiques sont également capables de représenter plus fidèlement les conditions d'écoulement subies par l'acier liquide. Par exemple, il n'y a pas besoin de fond physique qui interfère avec l'écoulement sortant d'un modèle d'eau de brin, et la présence de la coque de solidification en mouvement peut être prise en compte.

Les modèles mathématiques peuvent désormais simuler la plupart des phénomènes importants pour le processus de coulée continue. Ceux-ci comprennent (i) un mouvement de fluide transitoire entièrement turbulent dans une géométrie complexe (tuyère d'entrée et bain de liquide de brin), affecté par des bulles de gaz argon, des flottabilités thermiques et solutales, (ii) des réactions thermodynamiques au sein et entre les phases de poudre et d'acier, (iii) l'écoulement et le transport de chaleur dans les couches de flux liquide et solide, qui flottent sur la surface supérieure de l'acier, (iv) le mouvement dynamique des surfaces liquides libres et des interfaces, y compris les effets de la tension superficielle, de l'oscillation et de la gravité vagues, et écoulement en plusieurs phases, (v) transport de la surchauffe à travers l'acier liquide turbulent, (vi) transport de soluté (y compris mélange lors d'un changement de nuance), (vii) transport d'inclusions à géométrie complexe à travers le liquide, y compris le les effets de la flottabilité, les interactions turbulentes et le piégeage possible des inclusions sur les parois de la buse, les bulles de gaz, la solidification des parois en acier et la surface supérieure, (viii) les interactions thermiques, fluides et mécaniques dans la région du ménisque entre le ménisque de solidification, le rebord de laitier solide, le flux liquide infiltrant, l'acier liquide, les couches de poudre et les particules d'inclusion, (ix) le transport de chaleur à travers la coque en acier de solidification, l'interface entre la coque et le moule (qui contient des couches de poudre et des entrefers croissants) , et le moule en cuivre, (x) transport massif de poudre dans l'espace entre la coque et le moule, (xi) déformation et usure des parois du moule et des rouleaux de support, (xii) nucléation de cristaux solides, à la fois dans la masse fondue et contre le moule parois, (xiii) solidification de l'enveloppe en acier, y compris la croissance de dendrites, de grains et de microstructures, les transformations de phase, la formation de précipités et la micro-ségrégation, (xiv) le retrait de l'enveloppe en acier qui se solidifie en raison de la contraction thermique, des transformations de phase et des contraintes, (xv) génération de contraintes dans la coque en acier en cours de solidification en raison de forces externes (frottement du moule, renflement entre les rouleaux de support, retrait et gravité), (xvi) contraintes thermiques, fluage et plas ticité (qui varie avec la température, la qualité et la vitesse de refroidissement), (xvii) la formation de fissures et (xviii) la ségrégation couplée, à l'échelle microscopique et macroscopique.

La complexité stupéfiante du procédé de coulée continue rend impossible la modélisation simultanée de tous ces phénomènes. Par conséquent, il est nécessaire de faire des hypothèses raisonnables et de découpler ou de négliger les phénomènes les moins importants. La modélisation quantitative nécessite l'incorporation de tous les phénomènes qui affectent la question d'intérêt spécifique. Par conséquent, chaque modèle a besoin d'un objectif spécifique. Une fois les équations gouvernantes choisies, elles sont normalement discrétisées et résolues à l'aide de méthodes aux différences finies ou aux éléments finis. Il est important qu'une validation numérique adéquate soit effectuée.

Les erreurs numériques proviennent normalement d'un domaine de calcul trop grossier ou d'une convergence incomplète lors de la résolution des équations non linéaires. La résolution d'un problème de test connu et la réalisation d'études de raffinement du maillage pour obtenir des solutions indépendantes de la grille sont des moyens importants pour aider à valider le modèle. Enfin, un modèle doit être vérifié par rapport à des mesures expérimentales à l'échelle du laboratoire et de l'usine avant de pouvoir faire des prédictions quantitatives du processus réel pour une étude paramétrique.

Le test final d'un modèle est de savoir si les résultats peuvent être mis en œuvre et si des améliorations peuvent être apportées, telles que l'évitement des défauts dans le produit en acier. Des essais en usine sont finalement nécessaires pour cette mise en œuvre. Les essais doivent être menés sur la base des informations fournies par toutes les sources disponibles, y compris les modèles physiques, les modèles mathématiques, la littérature et l'expérience antérieure. Alors que la puissance de calcul croissante continue de faire progresser les capacités des outils de simulation numérique, la modélisation joue un rôle croissant dans les avancées futures du processus de coulée continue de haute technologie. Modelling can augment traditional research methods in generating and quantifying the understanding needed to improve any aspect of the process. Areas where advanced computational modelling plays a crucial role in future improvements include (i) transient flow simulation, (ii) mould flux behaviour, (iii) taper design, (iv) on-line quality prediction and control, especially for new problems and processes such as high-speed billet casting, thin slab casting, and strip casting.

Future advances in the continuous casting process are not going to come from models, experiments, or plant trials. They are going to come from ideas generated by people who understand the process and the problems. This understanding is rooted in knowledge, which can be confirmed, deepened, and quantified by tools which include computational models. As the computational tools continue to improve, their importance is increasing in fulfilling this important role, leading to future process advances.

The assumed computing objective and the required accuracy are to be the key in selecting the model. In several cases, the desired information is knowledge of the metallurgical length of the strand and the dynamics of changes in the shell thickness. This is the case when determining a place for carrying out the so‐called soft reduction operation. As can happen when the strand casting speed needs to be changed, a procedure allowing a new cooling intensity to be determined is needed. A problem like this does not need answering a series of questions related to stress occurring in the strand, the structure formed, or potential cast strand defects. Thus, it is understandable that the model is naturally simplified to a form, which still provides a credible answer to the questions which needs solution.

Some of the important models used in the automation and control of the continuous casting process are given below. The models are normally incorporated at the Level 2 automation level.

Dynamic secondary cooling control – There is a third dimension in the dynamic secondary cooling control. The model set up takes the precision and control possibilities to the next dimension allowing completely new philosophies for secondary cooling and soft reduction. When setting up the secondary cooling system, it is prerequisite to consider all known parameters which have a known influence to the calculation of 3-dimensional temperature profile of the strand. All different nozzle types are measured at the nozzle test stand to evaluate the spray water distribution. This derived information is input to the maintenance and setup system (MSS) of the 3D model. The visualized spray distribution can be seen in the maintenance system.

The exact positions of the nozzles in the cooling zones are entered and the spray distribution of one zone can be seen in the MSS. The heat removal of a cooling zone is calculated considering the heat removal of the spray water, rolls, and heat radiation. The MSS allows all cooling-relevant settings to be configured in such a way that the spray-water distribution in the cooling zones and the application of cooling practices are optimized for continuous casting machines. Metallurgical know-how can be easily incorporated into the automation setup. A built-in off-line simulation system enables comprehensive testing of new parameter settings prior to application in the production process.

The Level 2 automation system for secondary cooling provides a mathematical model for calculating the temperatures on the strand surface and inside the strand as a function of the spray plan to be used, the interpolation points in the reference temperature curve, or in relation to time changes for the spray water quantities across the complete machine. The dynamic secondary cooling control system can handle three control regimes namely (i) temperature control, (ii) strand age, and (iii) spray plan control.

In the temperature control regime the dynamic secondary cooling control system calculates the volumes of water for strand secondary cooling which are needed to maintain the specified reference temperature on the strand surface. The strand age regime is one way of controlling the secondary cooling process, taking into account the change in parameters over a given period of time. With the spray plan control regime a spray plan is produced for secondary cooling whereby preset spray water volumes correspond to a specific casting speed. As the change in casting speed takes effect, the spray water volumes are also immediately modified, and the resulting temperatures on the strand surface are displayed to the continuous casting machine operator. If temperature scanners are used in the plant, the dynamic secondary cooling control system is able to adapt to the values delivered by the scanners, so that the coefficients of the strand temperature field calculation can be adapted to the values measured.

Dynamic 3D secondary cooling system – The first-generation dynamic solution was characterized by a two-dimensional temperature calculation of the strand centre. The strand corners were largely neglected by the process model. Continuous improvements in computer performance have now made it possible to calculate the temperature at any point within the entire strand in real time, in a full three-dimensional mode and in a sufficiently fine discretization yielding very detailed temperature profiles as can be seen for strand surface and strand centre.

The model is based on an explicit finite-volume approximation which solves the heat transfer equation and takes into consideration temperature-dependent material properties such as density as well as the position-specific cast product thickness and width. Dynamic 3D secondary cooling system accurately assesses the heat transfer from the cast product surface resulting from radiation, heat transfer to the rolls, natural convection and spray water. Further, the dynamic 3D secondary cooling system can be applied for both spray cooling and air-mist cooling and takes into account the spray distribution pattern of the nozzles and the actual spray water temperature. This ensures an accurate spray-cooling heat transfer prediction to temperatures below 700 deg C when the Leidenfrost phenomenon disappears. The result is an even more precise determination of the strand surface-temperature profile and the final point of strand solidification.

Based on the precise temperature calculations the dynamic 3D secondary cooling system allows specifying the desired surface temperature not only along the strand length, but also across the strand width. Even individual control of the water flow and positioning of each cooling nozzle is possible. The control algorithms of the dynamic 3D secondary cooling system calculate the water flow set-points to achieve the target strand surface temperature values. Pyrometer measurement results show an excellent fit in between calculated and measured lateral strand temperature profile.

Application of the dynamic 3D secondary cooling system allows introducing completely new philosophies to set up cooling practices for upcoming challenges in continuous casting. The combination with moveable spray nozzles (3D sprays) yields unprecedented quality results.

The advanced secondary cooling dynamic 3D model derives correct water flow rates even in transient casting situations such as steel grade changes, casting speed variations, different tundish temperatures, tundish exchanges, and at the beginning and end of a casting sequence. The water flow rate for each cooling zone is calculated to maintain a defined surface temperature profile throughout the entire casting sequence. The maintenance system allows the process engineer to change cooling practices easily and introduce continuous casting shop specific cooling expertise. The off-line simulation system is used to test the effect of the new settings in various casting situations before utilization in the production process.

Dynamic phase calculation of material properties – In order to calculate a 3-dimensional temperature profile of the strand, material properties like enthalpy, solid fraction, density, and conductivity as a function of the temperature are to be known. In case, these properties are experimentally known for a given steel grade composition, these functions can be entered by the process engineers in the MSS, which is very time-consuming. Normally the process engineer does not know these thermo-physical properties. The software model calculates all the thermo-physical data used by 3D model. Dynamic phase calculation of material properties is available as an on-line tool to determine the material properties for the current steel grade analysis.

The traditional approach is to define the thermo-physical properties for grade groups with a pre-defined concentration range of the chemical analysis. Using the dynamic phase calculation, these data can be calculated for each individual steel grade. This makes the prediction of quantities such as the point of complete solidification on the strand and the temperature distribution of the strand during casting more accurate and hence allows for precise metallurgical treatments which can lead to an improved quality of the products. Further, the model indicates whether the current analysis of the steel is peritectic or not and alerts the operator in the event of an unexpected peritectic grade. This can reduce the risk of breakouts and improves quality.

The dynamic phase calculation is based on thermodynamical models. The liquid-solid phase transformation in the high temperature range is described by a Gibbs free energy model in combination with a micro-segregation model. For solid-solid phase transformations in the low temperature range an Avrami type model is employed. The free parameters of the models are determined with the help of experimentally measured quantities. Using off-line simulations of dynamic phase calculation together with the 3D model allows metallurgical development of new steel grades.

Traditionally the steel grades are grouped and a typical chemical analysis for the group is used to determine the material properties. With dynamic phase calculation, the material properties are derived from the actual steel analysis. Calculations can show that there can be a difference in the point of final solidification of half a meter or even more by comparing the results of the actual steel analysis versus the grade group analysis. This fact shows the importance of having an on-line calculation of the actual steel grade in order to improve the quality of the cast products.

Dynamic gap soft reduction – Dynamic gap soft reduction stands for dynamic roll-gap adjustment in the continuous casting process. This is made possible by specially designed strand-guide segments – known as ‘smart segments’ in which the roller gaps can be remotely adjusted for strand thickness changes and for improved internal strand quality. On the basis of the on-line information provided by the dynamic 3D thermal-tracking model, the dynamic gap soft reduction dynamically calculates the set points of the adjustable roll gap.

Supervision of the roll engagement, depending on the state of solidification (liquid, mushy, or solid) and the calculated strand-thickness profile, is a decisive factor for precise roll adjustments and thus improved product quality. An optimized roll engagement also reduces excessive forces on the strand and decreases roller wear. The more accurate control of the roller gaps allows additional casting strategies to be implemented such as liquid-core reduction and intentional bulging soft reduction. C'est à dire. intentional dynamic gap increase before the soft reduction area allows for higher thickness reduction in this area. This further improves the casting flexibility and the product quality.

Dynamic gap soft reduction makes it possible to freely define scenarios for start-up, tundish change, and tail out strategies based on the strand thickness, steel grade, and casting status. In this way roll damage and production interruptions, which can arise from the different casting behaviour of the cold strand head or end, can be avoided.

Nozzle expert for early clogged nozzle detection – Cooling water is sprayed through nozzles onto the strand with the objective of achieving uniform cooling of the steel. However, if one or more of these nozzles are clogged, then a section of the strand cannot be uniformly cooled to the required temperature. This can lead to surface defects, and the cast product possibly has to be down-graded. The issue of changing segments in the continuous casting machine is also a source of difficulty. Hoses can easily be ruptured or jammed. Aware of the consequences of leakages or clogged nozzles, maintenance personnel spend a large number of working hours checking whether nozzles are operating properly.

The nozzle expert helps to detect clogged nozzles and broken hoses in the continuous casting machines and thus ensures that the strand is evenly cooled for high quality steel production. It automatically monitors the condition of the nozzles during the casting process. The model can also be manually activated during casting breaks. The advantage is that nozzle status can be checked following maintenance work or segment changes and immediately repaired before the casting process is restarted.

The model calculation considers parameters like nozzle type (measuring results from the nozzle test stand), height between pressure measuring device, water pressure, pipe lengths, pipe diameters, and nozzle positions. Any modifications to the secondary cooling system e.g. use of different nozzle types needs a change in the set-up of the nozzle expert in order to get correct computational results.

The nozzle expert is based on statistical models and indicates the clogging ratio in each zone (e.g., zone 2 nozzles clogged 10 % with a probability of 96 %). Operators need only to inspect zones for which an alarm is generated. Calculations begin automatically with the start cast signal, and the condition of the nozzles is monitored throughout the casting process. Several alarms help to detect leakages, clogged nozzles, and even falsely installed nozzles on a segment.

Inter-mix expert – It improves yield by prior simulations. During sequence casting, a mixing of steel grades takes place in the tundish and therefore in the strand with each ladle change. On the basis of the chemical composition of the steel, the inter-mix expert calculates whether the mixed steel zones can be used for the foreseen product application or if the steel has to be downgraded or even scrapped. Information acquired from tundish flow experiments combined with analysis results of steel samples taken from solidified products ensures a high degree of accuracy of Inter-mix predictions with respect to the actual composition of the mixed steel zones.

The inter-mix expert determines traces of the previously cast heat present in the current heat. Steel mixing takes place not only in the tundish but also in the mould and upper parts of the strand. Mixing in these areas is evaluated by a mix-box-type sub-model of inter-mix which makes it possible to calculate the chemical composition of the steel at any position along the cast strand.

Tundish changes or the use of separator plates are treated individually. Inter-mix calculations are cyclically performed for selected chemical elements starting with the ‘ladle open event’ of a new heat. The final decision about the compatibility of heats cast in sequence is performed by the heat-assignment function of inter-mix. The concentration profiles of certain critical elements which have an impact on the final product disposition (prime, downgraded, or outright rejection) are determined. A deviation is detected if one of the critical elements does not match the steel-grade specification.

The full benefit from the inter-mix model is achieved by combining the model output with the yield expert model which assures maximum prime quality yield by applying cut-length optimization to incompatible steel areas along the strand which are designated as scrap.

Process engineers work with the powerful simulation environment, which makes it possible to simulate any combinations of different steel grades. Input parameters like analysis, tundish weight, and dimensions of the strand can be easily entered and modified and the computed results are made visible in the HMI. Graphs are displayed for single analysis elements or combinations of more elements. Valuable information like volume concentration, mixed steel length, scrap length, and heat ranges on the strand are shown on the bottom of the graphs.

Configuration of the model can be easily done in the MSS. The process engineer can choose which chemical elements are to be used to determine the inter-mix for any grade link. A powerful simulation environment allows simulating the mixing behaviour of two different grades and the computed volume concentration, calculated analysis along the strand, and heat ranges including possible scrap sections are displayed.

Speed expert – The speed expert model is for the optimum casting speed in any casting situation. Selection of a proper casting speed on the continuous casting machine is of high importance. Several aspects (e.g. quality, safety, machine limits, and production requirements) influence the choice of the casting speed. These different aspects are frequently contradictory such as increase in production calls for a high casting speed whereas the safety requirements limit the casting speed. Normally, several continuous casting shops have self-made software solutions to calculate the casting speed considering different aspects. The aim of the speed expert is to cover most aspects and to provide an easy maintenance tool which enables the process engineer to adjust the behaviour of the speed expert to the special needs.

The speed expert calculates cyclically the optimum casting speed. The calculation of the casting speed is based on various rules, which consider the different aspects and are specified in the speed expert practice. Each rule determines a speed range which satisfies its requirements. The speed expert first determines the inter-section of all these speed ranges. If the inter-section is not empty, then it selects a casting speed depending on the predefined strategy, which can be maximum speed, aim speed, or avoid speed changes as long as actual casting speed is in the valid range. If there is a conflict between the different rules, then the inter-section is empty. In this case the pre-selected conflict resolve strategy is applied which can be (i) priority (lower priority rules are to be neglected till a solution can be found), or (ii) minimum of maximum speed (the smallest of all maximum speeds is to be selected).

On the on-line HMI the casting machine operator can view the speed ranges of all rules and the derived optimum casting speed. The casting operator can change the priorities of the different rules, the strategy, and the conflict resolve strategy to fine adjust the calculation if necessary. Speed set-points are sent to Level 1 and can be executed automatically.

MSS is used to define the speed expert practice considering (i) quality related rules consisting of quality expert rule, minimum / aim / maximum speed for the steel grade, superheat, Mn/S ratio, low tundish weight, and optimum soft reduction, (ii) production related rules consisting of heat pacing, start cast, and clearing, and (iii) safety related rules consisting of machine protection, and forecast calculation for minimum and maximum speed.

Optimum soft reduction can be achieved if the final point of solidification is at the end of a strand segment. A pre-calculation assuming steady state conditions determines the required casting speeds for each strand segment.

Yield expert – The aim of the yield expert is to minimize scrap and to optimize the yield. It considers scrap portions, quality defects, weight restrictions, sample cuts, and width changes while producing the maximum number of scheduled products. The important features of the yield expert are (i) optimization of product length or product weight in the case of scrap sections or quality-related defects, (ii) scheduling of mould width adjustments, (iii) scrap section allocation algorithms, (iv) optimization steps can be switched on-line and off-line, and (v) replay of cut-to-length optimization steps, even in actual production situations

Quality expert – Quality expert determines the definitions necessary for the quality-related process parameters, tracks the actual data during production, predicts the quality of the cast products, and automatically determines the subsequent product disposition. It supports the continuous casting machine operators by on-line quality alerts and a preview of the quality of the cast strands in the casting machine. Quality expert is of two distinct types distinguished by basic or comprehensive product quality rating capability.

All the tracked information and calculation results can be transferred from the production module of the quality expert to the so-called discovery system. This system is dedicated to the long-term archiving and evaluation of the huge amount of information tracked.

Processus de fabrication

- Inclusions dans l'acier coulé en continu et leur détection

- Automatisation, contrôle et modélisation de la sidérurgie à l'oxygène de base

- Contrôle d'automatisation et modélisation d'un four à arc électrique

- Système d'automatisation, de mesure et de contrôle du processus de haut fourneau

- Système d'automatisation et de contrôle de l'usine d'agglomération

- Poudres de moule de coulée continue

- Le répartiteur et son rôle dans la coulée continue de l'acier

- Bases de la coulée continue de l'acier

- Principe de fonctionnement du procédé de moulage sous pression et ses applications