Comment la nouvelle équipe d'étiquettes d'outils de Kennametal dynamise les clients de l'aérospatiale

En utilisant la mesure de productivité la plus élémentaire - ce que Danny Davis, ingénieur chez Kennametal, appelle "compter les cubes", ou pouces cubes de métal enlevés - les nouveaux forets FBX du fabricant d'outils, les fraises hélicoïdales indexables Harvi Ultra 8X et l'extrémité hélicoïdale en carbure monobloc Harvi III les moulins surpassent chacun de loin les anciens modèles qu'ils ont remplacés.

Les clients de l'aérospatiale qui les utilisent pour fabriquer des pièces d'avion, des jambes de train d'atterrissage aux aubes de turbine à réaction et aux pistes de volets, n'auraient pas attendu moins.

Ensemble, cependant, l'ensemble d'outils offre encore plus de punch sur le marché, offrant aux ateliers d'usinage la flexibilité nécessaire pour augmenter la productivité, réduire le temps de cycle et prolonger la durée de vie des outils, même s'ils sont confrontés aux restrictions d'équipements plus anciens ou moins puissants ou d'espaces de travail restreints. .

Essentiellement, c'est l'avantage qui vient d'envoyer une équipe d'étiquettes, plutôt qu'un lutteur solitaire, dans une arène ou d'aligner un peloton de soldats plutôt qu'un seul éclaireur.

"Nous aimons l'idée de commercialiser cela comme une famille d'outils que vous utiliseriez ensemble, car tous les trois ont des avantages dans ce qu'ils peuvent faire", déclare Danny Davis, ingénieur senior de Kennametal basé à Asheboro, en Caroline du Nord.

Capacités de chevauchement et forage en chaîne

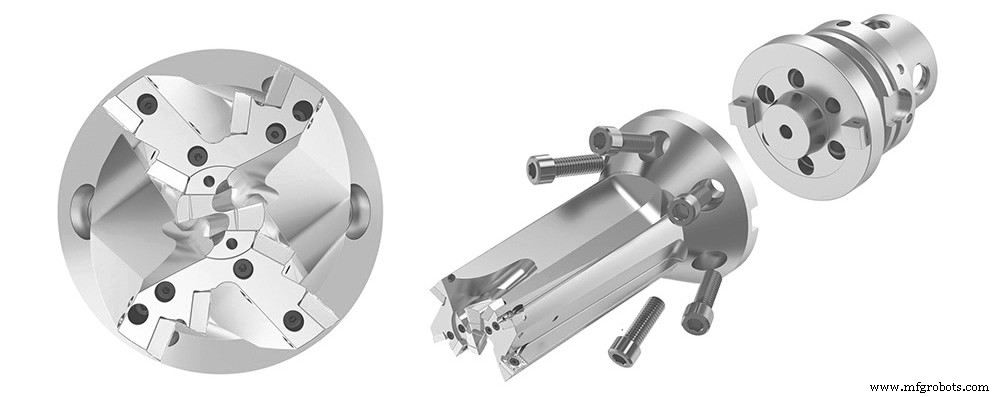

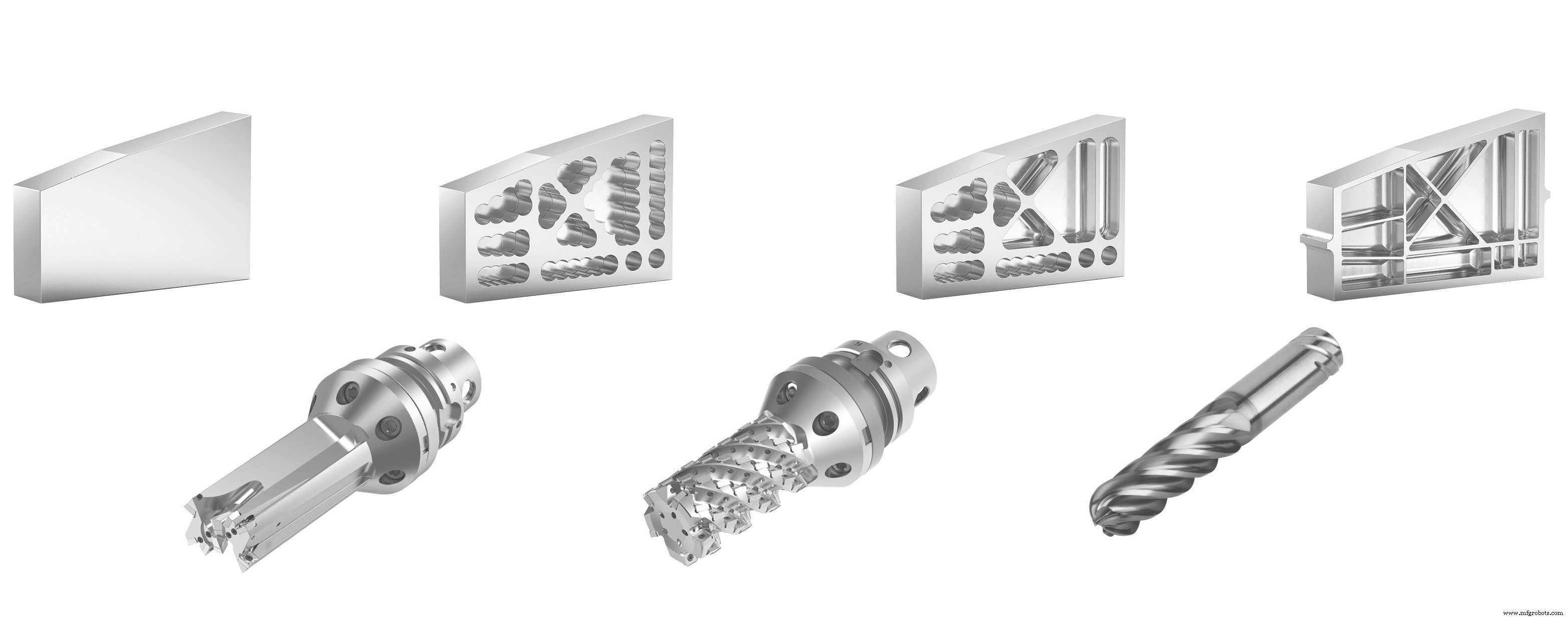

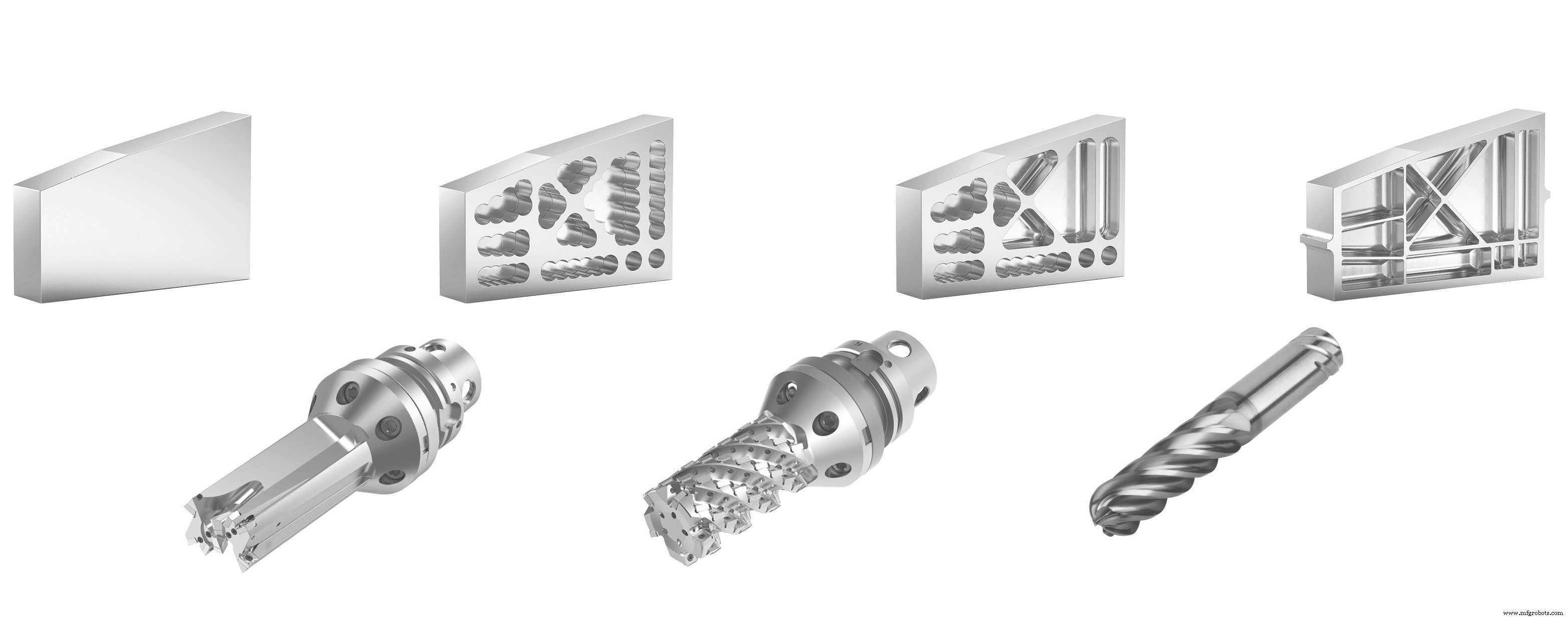

Le foret FBX, qui possède deux arêtes de coupe efficaces à l'extérieur ainsi qu'une plaquette centrale avec deux arêtes de coupe efficaces, peut pénétrer les pièces métalliques deux fois plus vite que son prédécesseur, explique Mark Francis, ingénieur du personnel de Kennametal pour l'aérospatiale et la défense à Charleston. , Caroline du Sud. Cela le rend idéal pour dégrossir des poches dans une pièce en métal à l'aide d'un processus connu sous le nom de perçage à chaîne, dans lequel des formes sont formées à l'aide d'une série de trous qui se chevauchent, ce qui laisse des bords festonnés le long du périmètre, disent-ils.

Les métallurgistes peuvent ensuite se tourner vers la fraise indexable Harvi Ultra 8X pour lisser les festons et la semi-finition, puis utiliser la fraise en bout en carbure monobloc Harvi III pour finir les sols et les murs de la pièce.

Bien que les outils aient des capacités qui se chevauchent, le Harvi Ultra 8X et le FBX peuvent être utilisés pour l'ébauche d'une pièce— leur combinaison permet de tirer parti de leurs atouts de manière à prolonger la durée de vie de l'outil et à optimiser la productivité.

Force combinée

Développer Développer

L'utilisation conjointe des derniers outils de coupe de Kennametal peut atténuer les points de peinture pour les fournisseurs de l'aérospatiale. | Avec l'aimable autorisation de Kennametal

L'utilisation conjointe des derniers outils de coupe de Kennametal peut atténuer les points de peinture pour les fournisseurs de l'aérospatiale. | Avec l'aimable autorisation de Kennametal L'utilisation d'un foret FBX dans le processus annulera les forces axiales associées aux scénarios typiques d'ébauche de poche qui peuvent provoquer des broutages et des vibrations, user un outil plus rapidement et réduire la qualité de la pièce.

Cela rend l'outil idéal lorsque les ateliers doivent utiliser des connexions de broche moins rigides sur de grandes structures aérospatiales, déclare Francis.

Couper à une profondeur axiale de 6 pouces, par exemple, crée des forces tangentielles et un moment de flexion élevés.

"Vous commencez à avoir soit des bavardages, soit des vibrations", ce qui peut entraîner des défauts tels qu'un mur effilé, explique-t-il. "Si vous avez le foret FBX, vous pouvez retirer la majeure partie de ce matériau sans avoir les forces tangentielles ou les problèmes de moment de flexion, puis revenir avec le Harvi Ultra 8X pour ce qui est encore une opération d'ébauche, mais les pétoncles nécessitent moins radial l'engagement, de sorte que le processus n'est pas aussi abusif pour la broche et le montage.”

L'Ultra 8X dispose de huit arêtes de coupe par plaquette, soit le double du nombre du modèle précédent, ce qui donne un énorme coup de pouce à l'économie d'arêtes de coupe pour les acheteurs.

Les fraises hélicoïdales sont conçues pour fournir les taux d'enlèvement de métal les plus élevés du marché, en particulier avec les alliages à haute température, indique la société.

La Harvi III, une fraise en bout en carbure monobloc à six dents, utilise un espacement inégal entre elles pour offrir un usinage sans broutage sur l'acier inoxydable et les alliages à haute température, même aux vitesses d'avance les plus élevées.

Les ateliers qui n'ont pas le budget pour l'équipement CNC le plus récent et le plus puissant, ou l'espace pour l'installer, voudront peut-être envisager les avantages de combiner ces outils, dit Davis.

Les clients de Kennametal aux prises avec des budgets limités pour de nouveaux équipements— ou l'espace dans lequel l'installer— consultez fréquemment Davis et Francis pour savoir comment tirer le meilleur parti de ce qu'ils ont déjà.

Les deux hommes se rendent sur des chantiers à travers le pays pour s'entretenir avec les clients et trouver des moyens de surmonter les défis auxquels ils sont confrontés.

« Le maillon le plus faible »

"Lorsque je suis face à face avec un client, la principale chose que nous essayons de faire est de compter les cubes" qui sont supprimés avec les outils et processus actuels, explique Davis, puis de rechercher le maillon le plus faible.

« La machine-outil est-elle le maillon faible ? La connexion de la broche est-elle le maillon faible ? Dépassons-nous la puissance ou les exigences de couple de la machine-outil ? » il demande. "Quel que soit le maillon faible, ce que nous voulons essayer de faire, c'est maximiser au maximum les performances de l'outil."

Davis s'entretient souvent avec des clients commerciaux qui ont du mal à atteindre des objectifs de production accrus, en particulier lorsque la capacité semble être au maximum. C'est une situation qui est devenue de plus en plus courante sur le marché actuel.

Dans de tels cas, les entreprises doivent soit optimiser leurs processus, soit acheter de nouveaux équipements, et elles "ne veulent pas acheter de nouveaux équipements à moins qu'elles ne soient absolument obligées", dit-il.

L'élaboration d'une solution nécessite parfois d'analyser les forces et les faiblesses d'un ensemble de machines différentes et de déterminer la combinaison d'outils qui maximisera le potentiel productif de chacune.

"Vous devez trouver de nouveaux outils, vous devez réellement faire le travail dans les coulisses et dans votre propre bureau pour déterminer ce qui va fonctionner, quel type de paramètres vous allez exécuter et ce qui donne le meilleur retrait taux », dit Francis. « Vous vérifiez le nombre de jetons et le nombre de cubes. S'ils veulent quelque chose, nous allons essayer de le leur donner du mieux que nous pouvons, et nous allons essayer de dépasser leurs attentes."

Votre entreprise essaie-t-elle d'optimiser sa productivité sans acheter de nouveaux équipements ? Parlez-nous de votre expérience dans les commentaires ci-dessous.

Technologie industrielle

- Comment démarrer un programme de fiabilité

- Comment trouver des clients pour votre entreprise de fabrication

- Zone d'exclusion aérienne :comment l'industrie aérospatiale gère le COVID-19

- Comment les clients influencent l'avenir de la planification

- Trois pièges de la livraison au dernier kilomètre — et comment les éviter

- Comment commercialiser auprès de nouveaux clients lorsque les commandes sont lentes

- Comment la découpe au jet d'eau fait une différence dans l'aérospatiale

- Comment choisir votre outil rond en carbure monobloc

- Comment améliorer le temps de cycle dans l'usinage automobile