Comment réparer les machines-outils CNC ?

Ces dernières années, avec le développement rapide de l'usinage CNC, il y a de plus en plus de machines-outils CNC, et de nombreuses machines-outils CNC présentent progressivement des pannes. Avec le développement de la technologie microélectronique et de la technologie informatique, la technologie de contrôle numérique se développe également de manière synchrone et le degré d'intelligence devient de plus en plus élevé. Par conséquent, l'application pratique et la maintenance de la technologie CNC dans la production changent également constamment. En raison de la complexité, de la diversité et de la variabilité de la technologie de maintenance et des contraintes de certains facteurs environnementaux objectifs, un système théorique mature et complet n'a pas été formé dans la technologie de maintenance des machines-outils à commande numérique.

En raison de la nature avancée des machines-outils à commande numérique et de l'instabilité des pannes, la plupart des pannes apparaissent sous la forme de pannes complètes, de sorte que la maintenance des machines-outils à commande numérique est plus difficile. Afin de standardiser les travaux de maintenance CNC, d'améliorer la valeur d'usage des machines-outils CNC, d'améliorer la qualité de la maintenance des équipements CNC et d'adapter les travaux de maintenance CNC au développement de l'industrie manufacturière, nous devons standardiser la maintenance des machines-outils CNC.

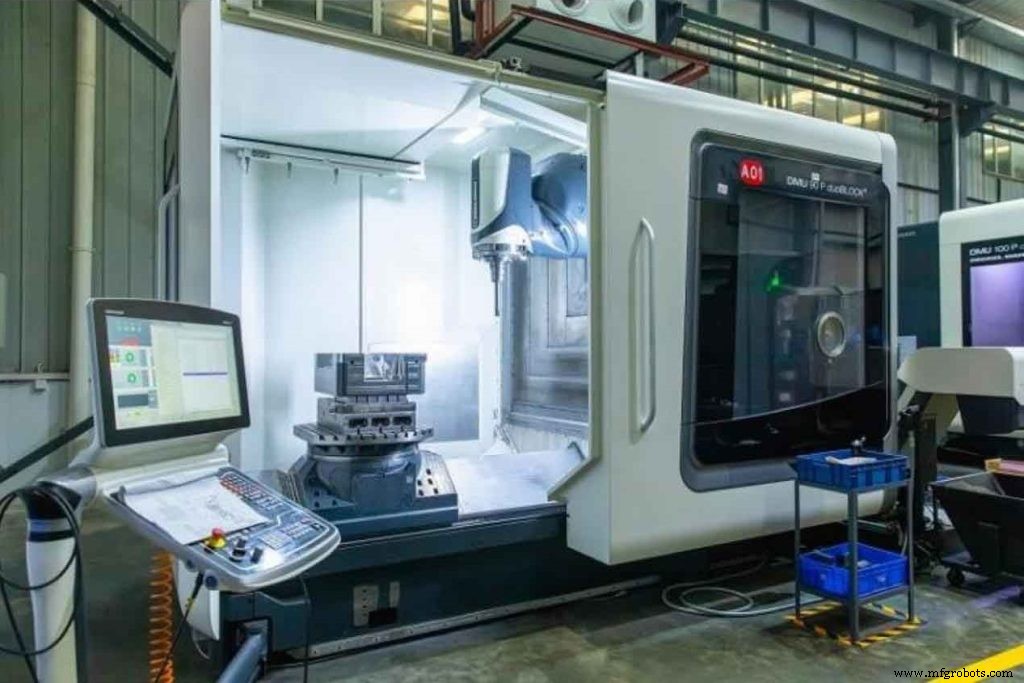

Que sont les machines-outils CNC ?

La machine-outil CNC est une machine-outil automatique équipée d'un système de contrôle de programme qui intègre de nouvelles technologies dans divers domaines tels que la technologie informatique, la technologie d'automatisation, la servocommande, la mesure de précision et les machines de précision. Le système de commande peut logiquement traiter le programme spécifié par le code de commande ou d'autres instructions symboliques, puis l'exprimer en code, puis l'entrer dans le dispositif de commande numérique par l'intermédiaire du support d'informations. Après l'opération et le traitement, le dispositif de commande numérique envoie des signaux de commande pour contrôler l'action de la machine-outil et traite automatiquement les pièces en fonction de la forme et de la taille requises par le dessin.

Les machines-outils CNC peuvent traiter des pièces complexes, précises, en petits lots et multivariétés. La machine-outil CNC est une machine-outil automatique à haut rendement avec de bonnes performances économiques et une efficacité de production élevée. En tant que produit mécatronique typique, la machine-outil CNC est la direction du développement de la technologie moderne de contrôle des machines-outils.

L'entretien de la machine-outil peut considérablement prolonger la durée de vie de la machine-outil et améliorer l'efficacité de traitement de la machine-outil.

Un enregistrement de la situation au moment de la panne

Lorsqu'une machine-outil CNC tombe en panne, l'opérateur doit d'abord arrêter la machine-outil pour protéger le site, enregistrer la panne de la manière la plus détaillée possible et informer le personnel de maintenance à temps.

- Enregistrer le modèle de la machine en panne, le modèle du système de contrôle utilisé, le numéro de version du logiciel du système et le mode de fonctionnement du système.

- Enregistrer le phénomène de panne et l'endroit où la panne s'est produite.

- Si le défaut se produit en mode automatique, le numéro du programme de traitement lorsque le défaut se produit, le numéro de bloc dans lequel le défaut se produit et le numéro de l'outil utilisé pour le traitement doivent être enregistrés.

- En cas de défauts tels qu'une précision d'usinage excessive ou une erreur de contour excessive, la pièce non qualifiée doit être conservée.

- Lorsqu'un défaut se produit, si le système dispose d'un affichage d'alarme, enregistrez l'état d'affichage de l'alarme et le numéro d'alarme du système.

- Enregistrer la valeur de la position suite à l'erreur de chaque axe de coordonnées lorsqu'un défaut se produit. Enregistrez la vitesse de déplacement, la direction de déplacement, la vitesse de broche, la direction, etc. de chaque axe de coordonnées lorsqu'un défaut se produit.

- Le cycle de défaillance et les conditions environnementales.

Confirmer la cause de la panne

Avant de réparer le défaut, le personnel de maintenance doit confirmer la cause du défaut en fonction de l'enregistrement de défaut et du phénomène de défaut.

Lorsque l'équipement de commande numérique tombe en panne, la première chose à faire est de découvrir le phénomène de panne. L'opérateur peut comprendre la situation lorsque le défaut se produit, observer le processus du défaut et observer l'occurrence spécifique du défaut. Après s'être renseigné auprès de l'opérateur de la machine, effectuez une inspection visuelle, touchez si les différentes lignes de la machine sont en bon état et vérifiez s'il y a un court-circuit. Remettez sous tension pour détecter le signal et le dispositif d'alarme de la machine, l'état de l'interface, le réglage des paramètres, etc., jusqu'à ce que le problème de la machine-outil soit détecté. L'inspection des défauts comprend une inspection du fonctionnement et des conditions de travail de la machine-outil à commande numérique, une inspection de la connexion entre la machine-outil et le système et une inspection extérieure du dispositif à commande numérique.

Le personnel de maintenance doit soigneusement analyser la cause de la panne. Lors de l'analyse du défaut, le personnel de maintenance ne doit pas se limiter à la partie CNC, mais doit effectuer une inspection détaillée des aspects électriques, mécaniques, hydrauliques, pneumatiques et autres de la machine-outil, et porter un jugement complet pour atteindre l'objectif de confirmer la cause du défaut. L'inspection des défauts est la prémisse de la maintenance des machines-outils à commande numérique. Ce n'est que lorsque le problème est correctement identifié qu'il peut être réparé de manière ciblée.

Méthodes de maintenance des machines-outils CNC

Les méthodes de maintenance des machines-outils à commande numérique sont très importantes. Les méthodes de maintenance souvent utilisées sont les suivantes :

1. Méthode d'observation

Le personnel de maintenance identifie soigneusement les différentes parties du système en observant divers phénomènes anormaux de l'environnement environnant tels que la lumière, le son et l'odeur lorsque le défaut se produit, et réduit la plage de défaut à un module pour réparation.

2. Méthode de fonction d'autodiagnostic

La fonction d'autodiagnostic du système CNC peut surveiller l'état de fonctionnement du système CNC à tout moment. Si une situation anormale se produit, un message d'alarme sera affiché sur le CRT ou une diode électroluminescente sera utilisée pour indiquer la cause approximative de la panne, qui est la méthode de maintenance la plus efficace.

3. Méthode de test de programme fonctionnel

La méthode de test du programme de fonction consiste à compiler les fonctions communes et les fonctions spéciales du système de commande numérique dans un programme de test de fonction par programmation manuelle ou programmation automatique et à l'envoyer au système de commande numérique. Laissez ensuite le système CNC exécuter ce programme de test pour vérifier la précision et la fiabilité de la machine-outil pour exécuter ces fonctions, puis déterminer la cause possible de la panne.

4. Méthode de remplacement des pièces de rechange

La méthode dite de remplacement des pièces de rechange consiste à remplacer les pièces suspectes par des gabarits de rechange, des puces de circuit intégré ou des composants après avoir analysé la cause générale de la panne. Remplacer le circuit imprimé défectueux par une bonne pièce de rechange et effectuer l'initialisation correspondante, afin que la machine-outil puisse être mise en fonctionnement normal rapidement, est la méthode de dépannage la plus couramment utilisée à l'heure actuelle.

5. Méthode d'analyse des principes

Selon le principe de composition de la CNC, les paramètres caractéristiques sont analysés logiquement, à partir du principe de fonctionnement de chaque composant du système, pour déterminer la méthode de maintenance de la pièce défectueuse.

6. Méthode de correction des paramètres

Les paramètres du système sont la base pour déterminer les fonctions du système. Lorsque le système CNC détecte des défauts, il doit vérifier les paramètres du système à temps. Des réglages de paramètres incorrects peuvent entraîner une défaillance du système, affecter directement les performances de la machine-outil et même rendre la machine-outil incapable de fonctionner normalement. Des interférences externes ou une tension de batterie insuffisante entraîneront la perte ou la modification des paramètres du système et entraîneront une confusion. La fonction de recherche du système peut être utilisée pour vérifier et corriger toutes les erreurs afin d'assurer le fonctionnement normal de la machine-outil.

7. Améliorer la méthode de qualité de l'alimentation

Les fluctuations de l'alimentation électrique affecteront le fonctionnement normal de la machine-outil et une alimentation électrique régulée peut être utilisée. Le filtrage capacitif peut être utilisé pour les interférences haute fréquence.

8. Méthode d'initialisation

Si le système tombe en panne en raison d'une panne de courant ou d'une sous-tension de la batterie, le système doit être initialisé. Il faut prendre soin de copier les enregistrements de données avant de les effacer.

9. Méthode de suivi des informations de maintenance

Certaines grandes entreprises manufacturières peuvent améliorer le logiciel ou le matériel du système en fonction des défaillances inattendues du travail réel. Le personnel de maintenance doit constamment mettre à jour ces données.

Une fois le défaut détecté, un plan de maintenance approprié doit être sélectionné pour la réparation, puis le plan de maintenance doit être ajusté en conséquence. Les enregistrements de chaque réparation doivent également être enregistrés afin que la prochaine fois que la même situation se présente, elle puisse être traitée rapidement.

Conclusion

JTR peut fournir divers services d'usinage CNC, y compris le tournage CNC, le fraisage CNC, le service d'électro-érosion par fil, etc. Si vous avez des besoins connexes d'usinage personnalisé ou de service de pièces de volume de production, vous pouvez nous contacter.

Technologie industrielle

- n pour réparer ou remplacer votre machine CNC

- Comment trouver une machine CNC d'occasion

- Comment nettoyer une machine CNC d'occasion

- Comment entretenir vos machines-outils CNC

- Comment choisir votre machine CNC

- Comment choisir la bonne machine CNC

- Comment l'IA et l'apprentissage automatique impactent l'usinage CNC

- Les 4 principaux problèmes de machines CNC et comment les résoudre

- Comment éviter ces quatre problèmes courants avec les machines-outils CNC