Technologie de traitement de surface du moulage sous pression d'alliage d'aluminium

Qu'est-ce que l'alliage d'aluminium ?

En tant que matériau métallique léger, l'alliage d'aluminium est un alliage à base d'aluminium et ajoute une certaine quantité d'autres éléments d'alliage.

Les alliages d'aluminium sont non toxiques, faciles à recycler, de faible densité, ont de bonnes propriétés mécaniques et une bonne aptitude au traitement, une bonne conductivité électrique et un bon transfert de chaleur, et sont largement utilisés dans l'aérospatiale, la marine, les emballages métalliques, les industries chimiques et d'autres domaines. /P>

Dans le domaine aérospatial, l'alliage d'aluminium est devenu le matériau principal pour la fabrication d'avions en raison de son traitement léger et pratique.

Dans l'industrie maritime, l'alliage d'aluminium devrait réduire le poids total du navire en raison de sa faible densité et profiter de l'augmentation de la vitesse du navire.

En termes d'emballage métallique, l'alliage d'aluminium est propice à la réduction de la pollution environnementale en raison de sa non-toxicité et de son recyclage facile. En raison de ses bonnes propriétés mécaniques, de sa légèreté et de sa haute résistance, il est avantageux pour le stockage et le transport. En raison de la bonne performance de barrière, il peut empêcher les dommages des marchandises de l'environnement défavorable, ce qui est bénéfique pour prolonger la durée de conservation des marchandises. Et l'emballage en alliage d'aluminium a un lustre métallique unique, un bon toucher et une belle apparence.

Dans l'industrie chimique, l'aluminium et les alliages d'aluminium sont largement utilisés dans les équipements d'échange de chaleur, les tuyaux et de nombreux revêtements d'équipements chimiques.

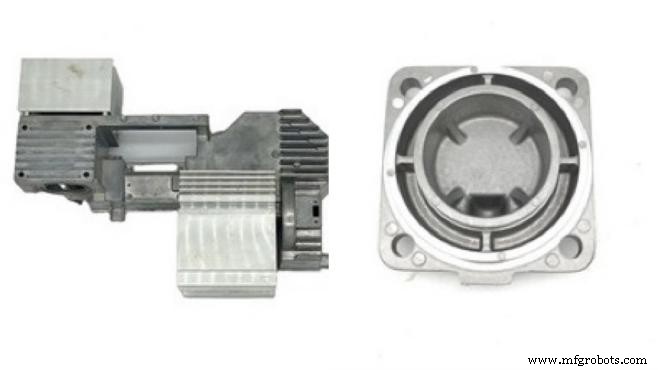

Qu'est-ce que le moulage sous pression en alliage d'aluminium

L'alliage d'aluminium est actuellement le matériau métallique non ferreux le plus largement utilisé dans l'industrie du moulage sous pression. Produits de moulage sous pression en alliage d'aluminium sont principalement utilisés dans l'électronique, les automobiles, les pièces d'appareils électroménagers, certaines industries de la communication, les gros avions, les navires et d'autres domaines.

Raisons du traitement de surface du moulage sous pression en alliage d'aluminium

Avec le développement rapide de la science et de la technologie et de l'économie industrielle, les gens accordent de plus en plus d'attention à la méthode de production de l'alliage d'aluminium et à la méthode de traitement de surface. Dans l'air, la surface de l'alliage d'aluminium sera rapidement recouverte d'un film mince, ce qui peut limiter dans une certaine mesure la résistance à la corrosion de l'alliage d'aluminium. Le film d'oxyde sur la surface de l'alliage d'aluminium est facilement oxydé lentement dans l'environnement atmosphérique de sorte que l'alliage d'aluminium est corrodé. Cette corrosion rend non seulement rugueuse la surface de l'alliage d'aluminium mais a également un certain impact sur les propriétés de l'alliage d'aluminium. Par conséquent, nous effectuons un traitement de surface sur les moulages sous pression en alliage d'aluminium pour prévenir efficacement la corrosion des alliages d'aluminium.

Causes de la corrosion des alliages d'aluminium

Le comportement à la corrosion atmosphérique des alliages d'aluminium est une réaction de corrosion chimique particulière. Dans un environnement normal, le matériau en alliage d'aluminium entrera en contact avec l'oxygène, les molécules d'eau et d'autres substances corrosives dans l'air et réagira chimiquement, formant ainsi un mince film d'oxyde à la surface de l'alliage d'aluminium. Le film d'oxyde à la surface de ces alliages d'aluminium continue de rencontrer des molécules d'eau ou d'autres substances dans l'air, et une réaction chimique plus complexe se produit, provoquant ainsi la corrosion de l'alliage d'aluminium.

Facteurs de corrosion atmosphérique des alliages d'aluminium

- Polluants atmosphériques

L'air contient une variété de polluants combinés à des composants de l'air et une série de changements chimiques se produisent.

Le dioxyde de soufre, par exemple, peut être converti au contact d'autres composants de l'air. Le dioxyde de soufre s'accumule à la surface du film d'oxyde d'aluminium, ce qui augmente l'acidité du film et détruit le film d'oxyde à la surface de l'alliage d'aluminium, provoquant ainsi la corrosion progressive de l'alliage d'aluminium.

- Impact climatique et environnemental

Les molécules d'eau dans l'air, la vapeur d'eau et la température de l'air affecteront également la corrosion des alliages d'aluminium.

Les molécules d'eau et la vapeur d'eau dans l'air adhèrent au film d'oxyde à la surface de l'alliage d'aluminium, ce qui liquéfie le film d'oxyde d'aluminium et accélère l'oxydation du film, provoquant ainsi la corrosion progressive de l'alliage d'aluminium.

Plus la température est élevée et plus l'environnement est sec, plus la corrosion sera lente. Plus la température est basse et plus l'environnement est humide, plus il est facile d'accélérer l'oxydation du film d'oxyde.

Méthode de traitement de surface physique

La méthode de traitement physique consiste à effectuer un traitement de surface sur la surface de l'alliage d'aluminium moulé sous pression sans modifier sa propre composition.

Processus de sablage

Le sablage consiste à dynamiter la surface des moulages sous pression en alliage d'aluminium pour modifier l'apparence ou la forme de la surface extérieure de la surface de la pièce. Généralement, l'oxyde d'aluminium ou le dioxyde de silicium avec différentes tailles de particules est utilisé pour le traitement de surface des pièces moulées sous pression en alliage d'aluminium, afin d'augmenter la rugosité macroscopique.

La procédure de sablage ne peut pas dynamiter directement les moulages sous pression en alliage d'aluminium à traiter. Il est nécessaire d'éliminer l'huile, la graisse et les autres contaminants de la surface avant le sablage, puis le sablage est effectué après l'élimination de la contamination. La qualité du traitement de pré-sablage affecte l'adhérence, l'apparence, la résistance à l'humidité et la résistance à la corrosion du revêtement.

Méthode de meulage mécanique

La méthode de meulage mécanique consiste à meuler la surface rugueuse des pièces moulées sous pression en alliage d'aluminium en utilisant certaines substances de surface rugueuse. Lorsque le moulage sous pression d'alliage d'aluminium est traité par meulage mécanique, du papier de verre, une brosse métallique, etc. sont généralement utilisés pour meuler la surface de l'alliage d'aluminium. De plus, le polissage mécanique peut également être utilisé comme méthode de prétraitement pour l'anodisation à l'acide phosphorique.

Méthode chimique

Anodisation

Anodisation est un processus dans lequel l'aluminium et ses alliages forment un film d'oxyde sur les produits en aluminium (anode) sous l'action d'un courant appliqué dans l'électrolyte correspondant et les conditions de processus spécifiques.

L'aluminium et ses alliages sont placés dans un électrolyte correspondant (tel que l'acide sulfurique, l'acide chromique, l'acide oxalique, etc.) en tant qu'anode, et l'électrolyse est effectuée dans des conditions spécifiques et sous l'action d'un courant appliqué. Au cours de ce processus, l'aluminium de l'anode ou son alliage s'oxyde, formant une fine couche d'oxyde d'aluminium à la surface. D'une manière générale, l'anode est en alliage d'aluminium ou en aluminium comme anode, la cathode est choisie parmi la plaque de plomb, et l'aluminium et la plaque de plomb sont placés ensemble dans la solution aqueuse. Il existe de l'acide sulfurique, de l'acide oxalique, de l'acide chromique, etc., puis une électrolyse est effectuée pour former un film d'oxyde à la surface des produits en aluminium. Parmi ces acides, le plus répandu est l'anodisation à l'acide sulfurique. Le but est d'améliorer la résistance à la corrosion, d'améliorer la résistance à l'usure et la dureté, et de protéger les surfaces métalliques.

Oxydation par micro-arc

L'oxydation par micro-arc, également connue sous le nom d'oxydation électrolytique au plasma, est développée sur la base de la technologie d'anodisation et le revêtement obtenu est supérieur à celui de l'anodisation. La résistance à la corrosion et à l'usure de cette méthode est nettement meilleure que celle des revêtements anodisés conventionnels.

Lorsque la tension d'oxydation anodique atteint une certaine valeur critique, la couche d'oxyde à la surface du matériau est décomposée et une décharge d'arc est générée, et une haute température et une haute pression instantanées sont générées. Le film d'oxyde forme une couche de céramique non métallique sous l'action d'une température et d'une pression élevées.

Électro-revêtement

L'électro-revêtement fait référence à une méthode de revêtement qui utilise un champ électrique externe pour faire migrer et déposer des particules telles que des pigments et des résines en suspension dans la solution électrophorétique sur la surface du substrat de l'une des électrodes. Sous l'action du champ électrique, le revêtement se dépose sur la pièce pour former un film uniforme. Le revêtement électrophorétique combine les avantages du film anodisé et du revêtement polymère et présente les avantages d'un film de peinture uniforme, d'une forte adhérence, d'un taux d'utilisation de peinture élevé et d'une vitesse de construction rapide.

Phosphatation

La phosphatation est une technologie de prétraitement couramment utilisée, qui appartient en principe au traitement par film de conversion chimique. Principalement utilisé pour la phosphatation de la surface de l'acier, les métaux non ferreux (tels que l'aluminium ou le zinc) peuvent également être utilisés pour la phosphatation.

La phosphatation est une réaction chimique et électrochimique pour former un processus de revêtement de conversion chimique au phosphate. Le but principal de la phosphatation est d'empêcher la corrosion du métal dans une certaine mesure, d'être utilisé comme apprêt avant peinture, d'améliorer l'adhérence et la capacité anticorrosion du film de peinture, etc.

Traitement de silylation

Le traitement de silylation est un nouveau type de procédé de protection des surfaces métalliques développé ces dernières années. Il s'agit d'un procédé de traitement de surface de matériaux métalliques ou non métalliques avec de l'organosilane comme matière première principale. Il est non polluant et présente une bonne résistance à la corrosion des pièces traitées.

Par rapport à la phosphatation traditionnelle, la silanisation présente les avantages suivants :pas de phosphore, pas d'ions de métaux lourds nocifs et pas de chauffage. Le processus de traitement au silane ne produit pas de sédiments, le temps de traitement est court, le contrôle est simple, les étapes de traitement sont peu nombreuses et le liquide du bain peut être réutilisé. Il peut améliorer efficacement l'adhérence de la peinture au substrat et ainsi de suite.

Conclusion

JTR est un fabricant qui fournit des services de prototypage rapide et de fabrication de masse de haute qualité. Nous fournissons des services tels que l'usinage CNC, le traitement de surface, le moulage sous pression, l'impression 3D, etc., et sommes capables de personnaliser et de produire des produits.

Technologie industrielle

- Comment améliorer la finition de surface du moulage au sable de l'aluminium ?

- Moulage sous pression vs moulage par injection

- Comprendre le moulage sous pression

- 5 techniques de moulage de l'aluminium

- Tolérances de fonderie d'aluminium pour l'aérospatiale

- Traitement thermique des pièces moulées en aluminium

- Finition de surface de moulage de précision

- Qu'est-ce qu'une machine de moulage sous pression ?

- Comprendre le moulage sous pression