Pièces moulées sous pression :comment fonctionne le moulage sous pression en aluminium

Dernière mise à jour le 28 avril 2022

Il existe de nombreuses méthodes utilisées depuis des siècles pour couler les métaux. Certaines de ces méthodes datent de plus de 5000 ans. L'une des méthodes les plus modernes et les plus efficaces est le moulage sous pression.

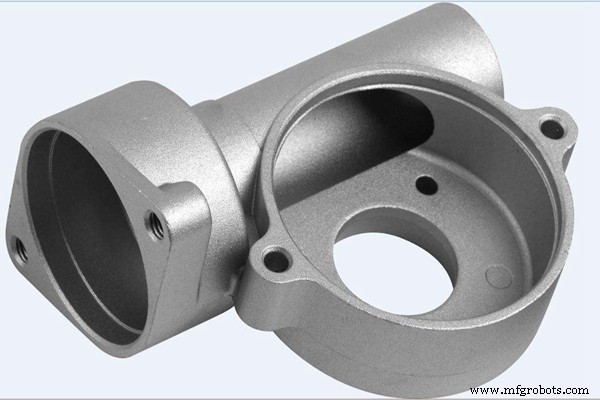

Le moulage sous pression est une méthode de coulée de métal qui consiste à verser du métal en fusion dans une cavité de moule afin qu'il se solidifie pour prendre la forme du moule. Cette technique de formage des métaux permet une polyvalence dans la taille et la forme des pièces, même pour les formes complexes avec des cavités internes ou des profilés creux.

Le moulage n'est pas spécifique aux métaux, il peut également être utilisé pour des matériaux non métalliques tels que le verre, la céramique et le plastique. La plupart des moulages sous pression en métal sont fabriqués à partir de métaux non ferreux tels que le zinc, l'aluminium, le cuivre, le magnésium et le plomb. Cet article traite des détails et des avantages du moulage sous pression en aluminium pour vous aider à choisir le meilleur matériau pour produire les pièces en aluminium souhaitées.

Le moulage sous pression en aluminium est l'une des méthodes les plus largement utilisées dans toutes les grandes industries pour la fabrication de composants aérospatiaux et aéronautiques, de composants électroniques et de composants de véhicules, etc. Apprenons-en plus sur le fonctionnement du moulage sous pression en aluminium.

Qu'est-ce que le moulage sous pression d'aluminium ?

Le moulage sous pression en aluminium est une méthode permettant de créer des pièces en aluminium bien texturées ou lisses, avec une bonne finition de surface et une grande stabilité dimensionnelle. Les raisons pour lesquelles l'aluminium est utilisé pour la coulée de métal sont les suivantes :

-

Il est léger et très stable pour les formes complexes et les parois minces.

-

Il a une conductivité thermique et électrique élevée.

-

Il a une bonne résistance à la corrosion.

-

Il conserve sa résistance à des températures très élevées.

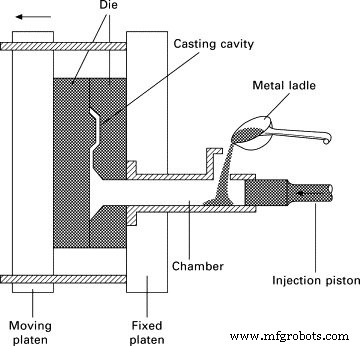

Parmi les deux types de base d'équipements et de machines de moulage sous pression ; les machines de coulée sous pression à chambre chaude et les machines de coulée sous pression à chambre froide, les pièces moulées en aluminium sont traitées dans des machines à chambre froide. En raison de la rétention de la résistance de l'alliage d'aluminium même à des températures très élevées, il nécessite une pression élevée.

Par conséquent, le métal coulé est fondu dans un four séparé avant d'être acheminé vers la machine à chambre froide. La machine force ensuite le métal en fusion dans le moule à l'aide d'un piston sous pression.

Comment fonctionne le moulage sous pression d'aluminium ?

Comme tout processus de moulage sous pression typique, le moulage sous pression de l'aluminium implique également de verser de l'aluminium liquide dans un moule appelé matrices et de lui permettre de se solidifier dans la forme souhaitée. Les matrices de moulage sous pression sont constituées d'au moins deux moitiés pour permettre le retrait des moulages. La forme des matrices influence les formes très complexes et les caractéristiques complexes du moulage. C'est plus ou moins le cœur de toute technique de moulage.

Le processus de moulage sous pression de l'aluminium peut être décomposé en 9 étapes :

1. Les lingots d'alliages d'aluminium sont exposés à des températures élevées jusqu'à ce qu'ils fondent ;

2. Les deux moitiés de matrice sont nettoyées et lubrifiées avant de les serrer ensemble ;

3. Le moule pour le moulage est préparé à l'aide de deux matrices en acier usinées dans la forme souhaitée et serrées ensemble par une presse à couler sous pression ;

4. L'aluminium fondu est ensuite injecté dans la cavité à haute pression, ce qui lui permet de se solidifier ;

5. Le processus de transfert du métal en fusion dans une chambre avant l'injection dépend de l'utilisation d'une machine de coulée sous pression à chambre froide ou à chambre chaude ;

6. Les machines de coulée sous pression à chambre froide sont utilisées pour couler des alliages avec des points de fusion élevés tels que l'aluminium, le magnésium, etc. pompé par des vérins hydrauliques ;

7. Le moulage à chaud est autorisé à refroidir et à se solidifier. Le métal en fusion remplit la cavité de la matrice pour prendre la forme souhaitée de la conception de la matrice ;

8. Les deux moitiés de matrice sont séparées et le moulage est éjecté ;

9. Enfin, le matériau en excès attaché à la pièce moulée en aluminium est coupé via des opérations secondaires telles que le sciage, la coupe, etc.

La coulée d'aluminium est l'un des procédés de coulée sous pression à haute pression les plus rapides et les plus précis. La matrice en aluminium récupérée est bien texturée, a une dureté élevée, une bonne résistance à la corrosion et nécessite une finition de surface minimale. Les matrices en acier sont réutilisables contrairement aux moules en sable et, par conséquent, le moulage sous pression en aluminium est la méthode la plus réalisable pour la production à grand volume de pièces en aluminium.

Matériau en alliage d'aluminium pour pièces moulées sous pression

Les alliages les plus couramment utilisés pour le moulage sous pression de l'aluminium sont A360, A380, A383 et A413. Chacun a ses propres avantages et, par conséquent, le choix de l'alliage dépend des exigences de conception. Certaines des propriétés de ces alliages sont résumées dans le tableau ci-dessous.

| Matériau de moulage sous pression en aluminium | A360 | A380 | A383 | A413 |

| Dureté | ||||

| Allongement (% dans 2 pouces) | ||||

| Résistance au cisaillement | ||||

| Résistance à la traction (ksi) | ||||

| Résistance à la traction ultime (ksi) | ||||

| Conductivité thermique | ||||

| Conductivité électrique (% Cu) | ||||

| Densité (lbs/in3) |

Le moulage sous pression en aluminium nécessite-t-il une post-finition ?

Une fois qu'un plâtre est retiré du moule , il nécessite encore une finition pour améliorer l'esthétique et les propriétés fonctionnelles de la pièce. Ces touches de finition peuvent ajouter de la brillance au composant, provoquer une résistance élevée à la corrosion, ajouter une résistance à l'usure ou protéger de l'exposition à l'environnement.

Cependant, une matrice en aluminium nécessite peu ou pas de finition car elle a déjà une très bonne finition de surface selon les normes de coulée. Les imperfections mineures sur la surface peuvent facilement être traitées par ponçage qui consiste à utiliser un matériau abrasif tel que du sable pour lisser la surface.

D'autres processus de finition tels que le grenaillage et le revêtement en poudre peuvent également être effectués sur la pièce métallique pour améliorer la résistance à l'usure et ajouter un revêtement protecteur respectivement.

Avantages des pièces moulées sous pression en aluminium

La coulée d'aluminium est l'un des procédés de coulée les plus appréciés à travers le monde. C'est la meilleure alternative économique aux autres procédés. Certaines des principales raisons pour lesquelles les pièces moulées sous pression en aluminium sont exceptionnellement bonnes sont les suivantes :

-L'aluminium étant un alliage léger, il permet de fabriquer des pièces légères sans compromettre leur résistance

-Il a la polyvalence nécessaire pour produire des pièces de forme simple ou complexe à paroi mince avec une bonne précision

-Les pièces moulées en aluminium sont bien texturées ou lisses selon les besoins

-Le processus étant très rapide, il permet de produire des dizaines de milliers de pièces en moins de temps et à moindre coût

-Cette production de masse est très rentable contrairement aux autres procédés de moulage sous pression

-Les pièces sont très résistantes à la corrosion et sont d'excellents conducteurs de chaleur et d'électricité

Moulage sous pression en aluminium VS moulage au sable VS moulage sous vide

Le choix de la méthode de moulage à utiliser dépend des caractéristiques de conception requises pour une pièce spécifique. Il existe différents types de méthodes de moulage, chacune avec ses propres avantages uniques en matière de systèmes d'injection, tels que le moulage sous pression d'aluminium, le moulage au sable et le moulage sous vide.

Moulage sous pression en aluminium

Le moulage sous pression d'aluminium implique l'injection à grande vitesse d'aluminium dans la cavité du moule à haute pression. L'ensemble du processus est très efficace et rapide, ce qui le rend idéal pour la production à grand volume. Le moulage a une bonne finition de surface et nécessite une finition minimale. En raison de sa légèreté, l'aluminium est largement préféré pour fabriquer des pièces à parois minces sans compromettre leur résistance.

L'aluminium a un point de fusion élevé, il est traité dans une machine de coulée sous pression à chambre froide. Cependant, en raison de l'injection à haute pression, la pièce moulée peut être soumise à un piégeage de gaz qui provoque une porosité.

Moulage au sable

Le moulage au sable consiste à verser du métal en fusion dans des moules en sable sans aucune application de pression. Il s'agit de la méthode de moulage à faible coût la plus ancienne et la plus couramment utilisée pour fabriquer des ébauches ou des pièces complexes telles que des blocs moteurs automobiles, des vilebrequins et des culasses. Étant donné que le moule en sable est dynamité afin d'extraire la pièce coulée, il s'agit d'un processus très lent et n'est pas préférable pour la production en vrac.

Moulage sous vide

La coulée sous vide est une méthode de coulée avancée qui implique l'utilisation d'un vide pour aspirer le liquide dans le moule. Il permet d'éviter le piégeage d'air dans la cavité et d'éliminer les gaz dissous qui provoquent la porosité à la surface de la pièce.

La coulée sous vide permet la coulée de profilés minces avec une bonne finition de surface, ce qui améliore les propriétés mécaniques de la coulée et réduit le besoin d'usinage supplémentaire pour la finition. Cependant, la structure d'étanchéité du moule est complexe et le coût de l'ensemble du processus est élevé.

Conseils de conception pour les pièces en aluminium moulées sous pression

Pour obtenir les meilleurs résultats de pièces moulées sous pression en aluminium, il faut tenir compte de certains facteurs importants.

Sélection des matériaux

Comme discuté ci-dessus, il existe différents alliages d'aluminium disponibles dans le commerce. En fonction de vos exigences de conception, vous pouvez choisir parmi les alliages tout en tenant compte des propriétés telles que la dureté, la résistance, la conductivité, le point de fusion, la fluidité et l'étanchéité à la pression, etc. Il faut être très prudent dans le choix du matériau afin d'obtenir les caractéristiques souhaitées. dans leurs parties métalliques.

Allocation d'usinage

Pour s'assurer que la pièce coulée conserve ses propriétés et a une densité uniforme, il faut conserver une tolérance d'usinage adéquate. La surépaisseur d'usinage est la matière amovible d'une pièce moulée finie. Une surépaisseur trop faible provoque des défauts à la surface des pièces métalliques tandis qu'une surépaisseur trop importante augmente le délai de mise en oeuvre du procédé. Par conséquent, une allocation équilibrée est importante pour des résultats optimaux.

Rétrécissement lors de la conception

Le rétrécissement est une considération de conception importante dans tout processus de fabrication. Chaque matériau, y compris le métal, rétrécit pendant la cuisson ou la solidification. Étant donné que les zones plus épaisses ont tendance à rétrécir plus que les zones plus minces, on peut envisager d'inclure des sections plus minces dans leur conception afin d'éviter les surfaces poreuses et inégales.

Épaisseur de paroi

L'obtention d'une épaisseur uniforme des composants en fonte d'aluminium est très délicate. Les moulages à paroi mince sont très demandés car ils ont des coûts de matériaux inférieurs et rendent la pièce légère. Cependant, un léger déséquilibre dans l'uniformité de l'épaisseur des pièces à parois minces peut affecter la résistance du composant.

Force de la pièce

Comme indiqué précédemment, différents alliages d'aluminium se situent sur un spectre de résistance distinct. Par conséquent, les alliages doivent être sélectionnés avec soin pour la résistance requise de la pièce. Un autre facteur qui influe sur la résistance de la pièce est la technique de moulage sous pression. Généralement, la coulée sous vide est une excellente option pour améliorer la résistance des pièces et minimiser la porosité de surface.

Processus d'assemblage

Il est important de planifier correctement l'assemblage des pièces afin d'éviter toute lacune dans la conception du moulage. Étant donné que l'assemblage de conceptions simples est différent des conceptions complexes, il est préférable que le processus d'assemblage requis soit correctement identifié et planifié.

Apparence de conception

Sur la base des exigences d'apparence d'un composant coulé, si l'esthétique du composant est importante, on peut effectuer des processus de finition tels que la galvanoplastie, le grenaillage ou le sablage. Ces techniques améliorent l'apparence du composant sans compromettre sa durabilité et ses caractéristiques.

Conclusion

Le moulage sous pression de l'aluminium est une méthode de moulage très réalisable, rentable et très précise pour la production en masse de pièces complexes. Le choix du matériau et la méthode de coulée dépendent des caractéristiques de conception souhaitées. Par conséquent, il faut considérer tous les aspects et planifier efficacement pour obtenir des résultats optimaux.

WayKen fournit des services de moulage sous pression à chaque client pour résoudre les problèmes de moulage sous pression en aluminium. Si vous avez des pièces métalliques (par exemple, des composants en aluminium) ou des projets de produits, n'hésitez pas à nous contacter avec notre équipe expérimentée.

FAQ

Voici les réponses à certaines de vos questions les plus fréquemment posées concernant le moulage sous pression de l'aluminium.

1. L'aluminium est-il bon pour le moulage sous pression ?

Oui, l'aluminium a une conductivité électrique et thermique élevée et résiste à la corrosion. Sa faible densité et ses bonnes propriétés mécaniques et thermiques en font un bon alliage pour le moulage sous pression.

2. Quelle est la résistance de l'aluminium moulé sous pression ?

Un aluminium moulé sous pression, bien qu'il ne soit pas aussi solide qu'un acier moulé, est très solide et durable par rapport à un moulage au sable et au magnésium ou au zinc moulé.

3. L'acier peut-il être moulé sous pression ?

Oui. Cependant, c'est un métal ferreux et contient du fer en raison duquel il n'est pas résistant à la corrosion et n'est donc pas préféré.

Technologie industrielle

- Comment fonctionne la pulvérisation au plasma

- Moulage par compression :comment ça marche

- Comment polir l'aluminium anodisé

- Comment souder l'aluminium - Un guide complet

- Comment braser l'aluminium - Un guide technique

- Comment améliorer la finition de surface du moulage au sable de l'aluminium ?

- Comprendre le moulage sous pression

- Tolérances de fonderie d'aluminium pour l'aérospatiale

- Comment sont fabriquées les pièces de fonderie de précision ?