Minimiser les risques de problèmes de sécurité alimentaire dans l'industrie de transformation

Le consommateur moderne exige que les produits alimentaires soient exempts de contaminants nocifs qui pourraient conduire à la maladie. Les producteurs, les expéditeurs, les détaillants, les grossistes et les restaurants sont tous tenus de s'assurer qu'il n'y a pas d'erreurs liées à la salubrité de la transformation des aliments.

Le consommateur moderne exige que les produits alimentaires soient exempts de contaminants nocifs qui pourraient conduire à la maladie. Les producteurs, les expéditeurs, les détaillants, les grossistes et les restaurants sont tous tenus de s'assurer qu'il n'y a pas d'erreurs liées à la salubrité de la transformation des aliments.

Pour aller plus loin, les consommateurs ont démontré qu'ils tiendront chaque fournisseur alimentaire de la chaîne d'approvisionnement responsable des maladies d'origine alimentaire. En plus de l'impact sur la santé publique, les maladies d'origine alimentaire sont extrêmement coûteuses pour l'industrie alimentaire. Par conséquent, il est essentiel d'éliminer tout problème de sécurité alimentaire de l'industrie de transformation.

Ce qui suit est une liste de la façon de minimiser les erreurs de sécurité de la transformation des aliments.

Bonnes pratiques de fabrication

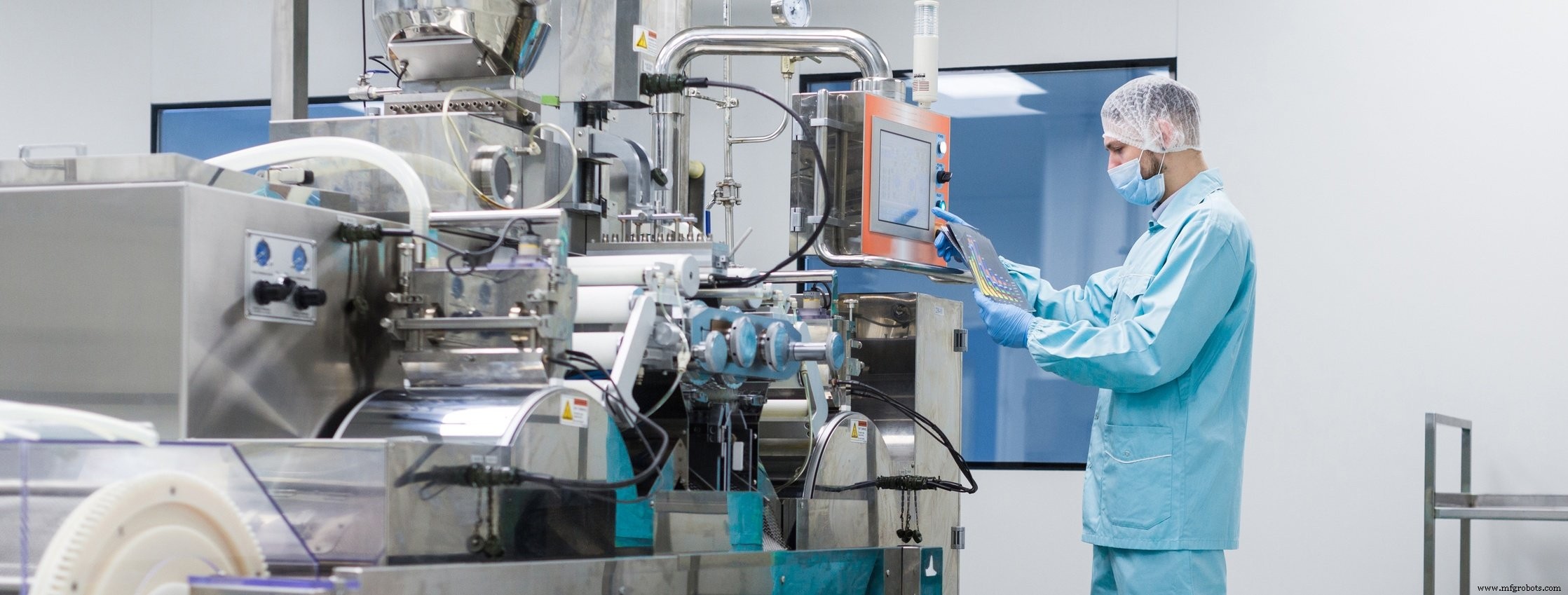

Selon le Code of Federal Regulations (CFR), les bonnes pratiques de fabrication (BPF) sont les contrôles, l'équipement, les installations et les méthodes de production d'aliments transformés. L'objectif des BPF est de créer les exigences sanitaires et de transformation minimales pour la production d'aliments salubres destinés à la consommation. Ceux-ci sont essentiels au contrôle réglementaire et aident à éliminer les erreurs de sécurité de la transformation des aliments.

Les meilleures entreprises de transformation alimentaire appliquent étroitement les BPF qui doivent être utilisées conjointement avec les normes de qualité et les exigences d'inspection ainsi que sur la chaîne de production et dans l'ensemble de l'installation de fabrication.

Points de contrôle critiques de l'analyse des risques

La Food and Drug Administration (FDA) a créé l'analyse des risques et maîtrise des points critiques (HACCP) pour l'industrie de la transformation des aliments afin d'atténuer de nombreuses erreurs de sécurité dans la transformation des aliments. Le système HACCP exige des fabricants d'aliments qu'ils suivent sept principes :

Un :Analyser les dangers

La première étape consiste à analyser tous les dangers qui pourraient pénétrer dans les aliments, notamment chimiques, microbiens ou bactériens tels que des fragments de métal ou de verre. Les principaux dangers qui peuvent survenir proviennent des dangers liés aux surfaces de contact, des dangers en hauteur, des dangers de proximité, des dangers de transfert et des dangers environnementaux.

Les risques de surface de contact se concentrent sur ce qui touche le produit. Les risques en hauteur résultent de l'accumulation de contaminants qui tombent sur le produit. Les dangers de proximité sont les rails de guidage et les parois latérales qui peuvent toucher le produit. Les risques de transfert proviennent de la contamination transférée des éléments structurels. Les dangers pour l'environnement proviennent de l'air ou de l'eau.

Deux : identifier les points de contrôle critiques

Ensuite, créez des points de contrôle critiques où les erreurs de sécurité alimentaire peuvent être éliminées ou contrôlées pendant le processus de fabrication, comme la cuisson, le refroidissement, l'emballage ou la détection de métaux.

Trois :Créer des mesures préventives à l'aide des limites critiques

Ensuite, créez des mesures préventives avec des limites critiques à chaque point de contrôle du processus de fabrication. Par exemple, pendant le processus de cuisson, établissez des durées et des températures minimales de cuisson.

Quatre : établir des procédures pour surveiller ces points de contrôle

Ensuite, générez des procédures pour la surveillance de chaque point de contrôle. Par exemple, la procédure peut inclure la détermination de la façon dont le temps et la température de cuisson sont surveillés.

Cinq : générez des actions correctives lorsqu'une limite critique n'a pas été atteinte

Si l'un des points de contrôle tombe en dehors de la limite définie, créez des actions correctives pour le résoudre en toute sécurité. Par exemple, si la température minimale n'est pas atteinte pendant le processus de cuisson, les aliments peuvent être jetés ou retraités.

Six :Créer des procédures pour vérifier que le système est intact

Ensuite, créez des procédures qui vérifient que le système fonctionne correctement. Par exemple, le temps et la température requis peuvent être testés au hasard pour s'assurer que l'unité de cuisson est fonctionnelle.

Sept : établir un système de tenue de dossiers

Enfin, créez un système de tenue de dossiers efficace qui comprend des enregistrements des dangers et le suivi des exigences de sécurité.

Contrats

En plus des exigences en cours de transformation qui aident à éliminer les erreurs de sécurité de la transformation des aliments, il est également essentiel de s'assurer que vos fournisseurs suivent le même ensemble de règles. Cela peut être appliqué par des contrôles de qualité entrants et en exigeant contractuellement des fournisseurs qu'ils mettent en œuvre des pratiques de manipulation sûres des aliments ; ce qui réduit le risque d'erreurs de sécurité lors de la transformation des aliments.

Si un problème survient, le contrat vous couvrira en tant qu'acheteur dans la mesure où le fournisseur est responsable de la défaillance de l'aliment. En outre, vous pouvez exiger du fournisseur de produits alimentaires qu'il souscrive une assurance pour couvrir financièrement les risques. Vous pouvez même pousser la couverture un peu plus loin et exiger du fournisseur qu'il nomme votre entreprise sur ses polices. Cela couvre toutes les parties en cas de rappel d'aliments ou de maladie résultant d'erreurs de sécurité alimentaire de la part de votre fournisseur.

En général, pour éviter toute épidémie de maladie d'origine alimentaire, chaque aspect de la chaîne d'approvisionnement alimentaire doit suivre avec diligence les BPF et les pratiques de sécurité afin de fournir les aliments les plus sûrs au consommateur. Les pratiques insalubres mettent vos consommateurs et votre entreprise en danger.

Par conséquent, pour protéger le consommateur contre la maladie et votre entreprise contre l'instabilité financière, vous et vos fournisseurs de produits alimentaires devez prendre les mesures adéquates pour atténuer les maladies potentielles et autres risques qui pourraient avoir un impact sur la qualité de votre production alimentaire.

Technologie industrielle

- Numérisation et industrie agroalimentaire

- Comment l'industrie agroalimentaire peut surmonter la pénurie de chauffeurs

- Comment le secteur de l'épicerie réagit aux nouveaux comportements des consommateurs

- Trois leçons pour l'industrie alimentaire en 2021

- L'industrie alimentaire a besoin d'une dose de résilience cette année

- Trois cyber points faibles dans l'industrie agro-alimentaire

- Durabilité :le défi de l'Industrie 4.0

- Industrie 5.0 :la nouvelle révolution

- Guide de sécurité des travailleurs pour l'industrie manufacturière