Numérisation et industrie agroalimentaire

Wikipédia , la plus grande encyclopédie gratuite au monde, compte désormais plus de 41 millions d'articles dans 294 langues. S'ils étaient imprimés, les articles en anglais formeraient à eux seuls 2 512 volumes impressionnants mais irréalistes.

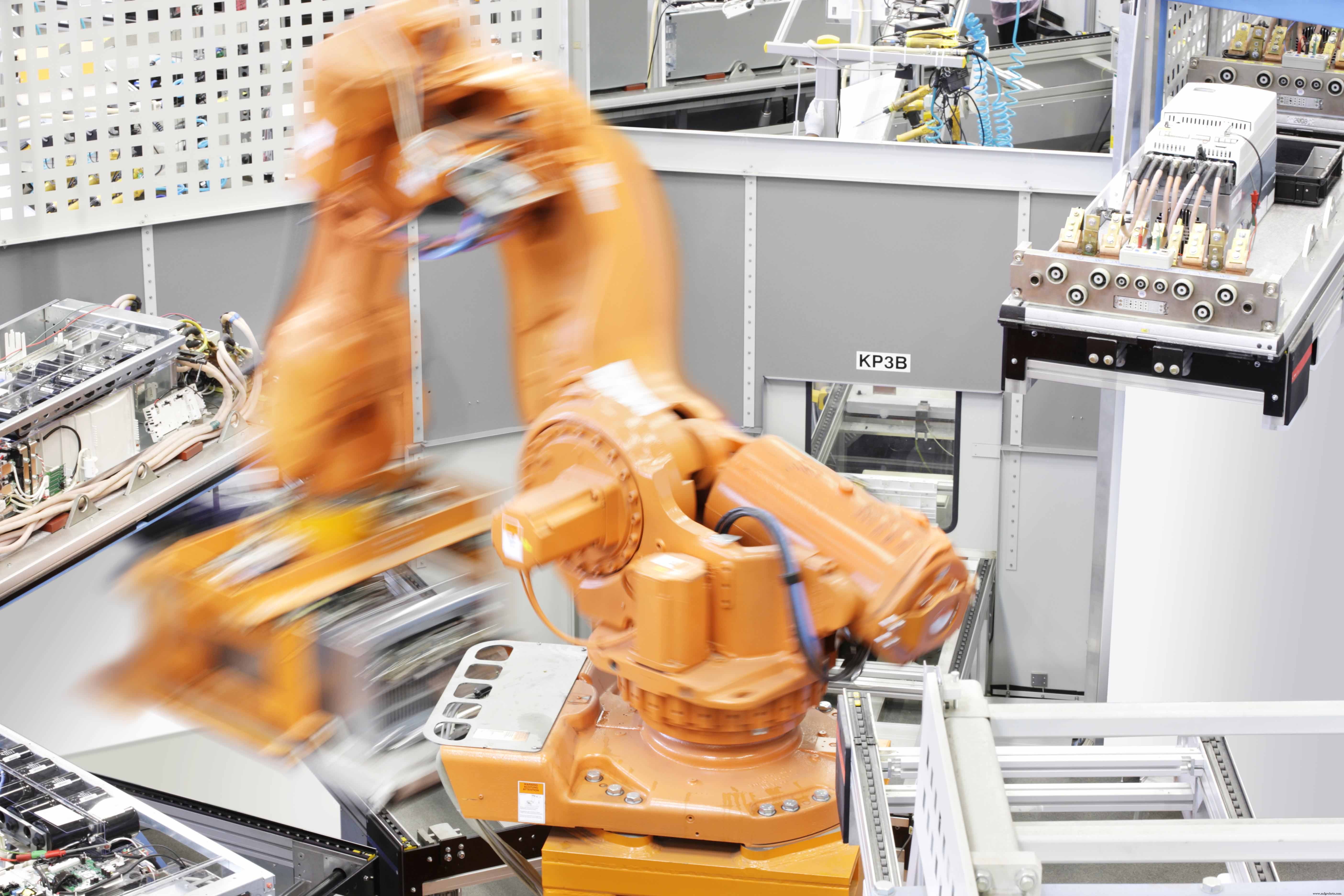

Sans la numérisation et l'utilisation généralisée des ordinateurs, cette incroyable richesse de connaissances serait impossible. Ici, Robert Glass, responsable mondial de la communication sur l'alimentation et les boissons chez ABB , explique les opportunités que la numérisation présente pour l'industrie agroalimentaire.

La numérisation englobe une transformation du fonctionnement des environnements industriels. Pour l'industrie agroalimentaire, cela signifie que les entreprises peuvent mieux se conformer à la législation grâce à une transformation dans des domaines tels que la connectivité, les capteurs intelligents, la traçabilité, le cloud computing et la surveillance.

Le passage à la numérisation est une continuation naturelle pour les principaux fabricants d'aliments et de boissons, en tant que président de l' Grocery Manufacturers Association aux États-Unis, a expliqué Pamela Baily. Baily a déclaré que « les fabricants d'aliments, de boissons et de produits de consommation tirent parti de l'innovation pour optimiser le service aux consommateurs et aux partenaires commerciaux ».

Législation

Le Center for Disease Control and Prevention (CDC) estime qu'un Américain sur six souffre d'une maladie d'origine alimentaire chaque année, et 3 000 décès sont attribués à une maladie d'origine alimentaire. Lorsque la vie des gens est en jeu, il n'y a pas de place pour l'erreur.

Par conséquent, l'une des plus grandes préoccupations de l'industrie agroalimentaire est d'utiliser la technologie pour trouver la meilleure méthode pour conserver des enregistrements de traçabilité bien tenus, qui montrent le trajet des aliments de la ferme à l'assiette.

De même, dans l'UE, le règlement général sur la législation alimentaire (CE) 2002 exige que les exploitants commerciaux tiennent des registres détaillés des aliments qu'ils fournissent à d'autres et des aliments qu'ils reçoivent des fournisseurs. La numérisation facilite ce processus en collectant automatiquement des données telles que les températures des aliments tout au long de la production.

Capteurs intelligents

Des enregistrements de traçabilité et des données de capteurs bien conservés peuvent accroître la transparence entre les entreprises, les producteurs et les consommateurs. Cela permet aux directeurs d'usine de réagir plus rapidement en cas d'urgence et d'utiliser des preuves pour rétablir la confiance du public après les rappels.

Les données traitées et brutes peuvent être stockées et rappelées s'il y a des problèmes plus loin dans la production. La technologie cloud a facilité le stockage et l'analyse des données, supprimant tout risque d'erreur humaine en déclenchant immédiatement des alertes et des drapeaux rouges.

Les capteurs peuvent faciliter la traçabilité de deux manières :ils améliorent la précision des processus automatisés et ils peuvent suivre et stocker une variété de données de fabrication. L'historique temps-température, les chocs physiques et d'autres informations d'identification importantes peuvent être mesurés et synchronisés en continu dans toute l'usine grâce à l'IIoT.

Les capteurs utilisés pendant la production alimentaire peuvent surveiller les produits tout au long de la chaîne d'approvisionnement de fabrication et de distribution. Les capteurs peuvent faire partie d'un appareil tel qu'un conteneur intelligent, ou agir de manière autonome, en fonction des besoins et des conditions du processus de fabrication.

À l'avenir, les conteneurs intelligents pourront peut-être s'auto-diagnostiquer et corriger, par exemple en auto-chauffant le conteneur afin qu'il reste au-dessus d'un seuil fixé par les directives de santé et de sécurité telles que le règlement (CE) 852/2004. Un produit similaire, les canettes de boisson auto-réfrigérantes, produites en collaboration entre Crown Cork &Seal et Tempra Technologies ouvrent la voie.

À mesure que les coûts de connectivité diminuent, les produits tout-en-un tels que celui-ci sont susceptibles de devenir courants dans plusieurs secteurs.

Connectivité

Pour la première fois en 2016, plus de la moitié de la population mondiale en développement avait accès à Internet. À mesure que l'accès à Internet s'étend et que le prix des appareils en réseau baisse, le volume du trafic réseau va augmenter.

Parallèlement, la baisse des coûts de production d'appareils tels que les capteurs de température compatibles Wi-Fi signifie qu'ils deviendront omniprésents dans les environnements industriels. Cependant, plus de capteurs conduisent à plus de données brutes. Ce taux de production de données plus élevé pose des problèmes de stockage et d'utilisation des données.

Les versions connectées au Wi-Fi des capteurs de mouvement et de température eux-mêmes, lorsqu'elles sont combinées avec un stockage basé sur le cloud, peuvent résoudre le problème de la capacité des données. De grandes quantités de données peuvent être instantanément communiquées, stockées et même analysées dans le cloud, fournissant des informations utiles sur la traçabilité, les coûts de production et les prévisions.

Cloud

Bien que près de 60 % des fabricants américains d'aliments et de boissons utilisent l'Internet des objets (IoT) pour suivre et tracer les ingrédients, moins de la moitié utilisent les analyses avancées rendues possibles par l'IoT.

L'analyse dans le cloud, la surveillance en temps réel, la mise en service virtuelle et le jumelage numérique (la possibilité de recréer l'usine virtuellement) ne sont que quelques-unes des techniques qui aident désormais les directeurs d'usine du secteur alimentaire à réduire les temps d'arrêt imprévus, à améliorer la sécurité et à atténuer les urgences alimentaires.

Surtout, les directeurs d'usine peuvent utiliser le cloud pour s'adapter aux changements saisonniers de la demande, en modifiant de manière flexible les configurations de production, les aménagements d'usine et même en réaffectant le personnel sans causer de perturbations plus importantes.

Surveillance

L'énorme quantité de données produites par l'usine connectée peut être utilisée à de nombreuses fins dans le secteur de l'alimentation et des boissons. Par exemple, comprendre pourquoi une machine chauffe plus qu'une autre, ou pourquoi on ne sélectionne pas autant de produits, peut aider les opérateurs à comprendre l'efficacité de chaque machine, des données qui peuvent être utilisées pour améliorer la maintenance de l'usine.

De nombreuses usines utilisent leurs propres réseaux mobiles pour faire passer la surveillance au niveau supérieur. Par exemple, dans les fermes, des capteurs sont utilisés pour surveiller les conditions du sol, en utilisant les données pour prédire quand les animaux sont en chaleur et envoyer des SMS au fermier avec les informations.

« À l'avenir, les machines agricoles fonctionneront comme des centres de données roulants et la technologie des capteurs fournira toutes les informations importantes en temps réel », prédit PwC conseillers. « Le défi pour les agriculteurs résidera dans la mise en réseau intelligente de la technologie et la gestion des données. »

En aval de la chaîne de production, les détaillants en alimentation tels que Ocado ont construit leurs propres réseaux 4G à haut débit pour communiquer avec des milliers de robots.

Les données techniques brutes ont leur utilité, mais elles sont considérablement améliorées lorsque les données des capteurs sont combinées à la gestion de la maintenance ou aux données financières. C'est cette consolidation qui permet à l'information de prendre tout son sens et d'être utile pour la prédiction, l'analyse passée et l'optimisation.

Bien que de nombreuses entreprises se méfieront de la complexité perçue de la transformation numérique, cela peut apporter un véritable avantage concurrentiel. Les directeurs d'usine du futur ne devraient pas seulement reconnaître la tendance à la numérisation, mais ils devraient également saisir les opportunités qu'elle offre, tout comme environ 70 000 contributeurs actifs ont adopté sans réserve Wikipedia, une opportunité produite par la numérisation des consommateurs.

L'auteur de ce blog est Robert Glass, responsable mondial de la communication sur l'alimentation et les boissons chez ABB

Technologie de l'Internet des objets

- Donner une touche de couleur à l'industrie agroalimentaire

- Capteurs et processeurs convergent pour les applications industrielles

- Amélioration des compétences et leadership dans l'industrie technologique en tant que femme de 40 ans

- IdO industriel et les blocs de construction pour l'industrie 4.0

- Comment appliquer l'IoT dans l'industrie pétrolière et gazière

- Comment l'industrie agroalimentaire peut surmonter la pénurie de chauffeurs

- Trois cyber points faibles dans l'industrie agro-alimentaire

- ABB Robotics offre à l'industrie agroalimentaire sud-africaine "un avant-goût du futur"

- Quelle est la différence entre l'industrie 4.0 et l'industrie 5.0 ?