Délamination synergique Durcissement des stratifiés fibre de verre-aluminium par traitement de surface et intercalaire en oxyde de graphène

Résumé

Les effets synergiques du traitement de surface et de l'intercalaire sur les propriétés mécaniques interlaminaires des stratifiés fibre de verre-aluminium ont été étudiés. Les tôles d'aluminium ont été traitées par gravure alcaline. Pendant ce temps, un intercalaire d'oxyde de graphène (GO) a été introduit entre la feuille d'aluminium et le composite époxy renforcé de fibres de verre. Des essais de flexion à double poutre en porte-à-faux et à encoche d'extrémité ont été utilisés pour évaluer la ténacité à la rupture interlaminaire des stratifiés de fibre de verre et d'aluminium. Les résultats obtenus montrent que l'efficacité de durcissement de l'intercalaire dépend des caractéristiques de surface de l'aluminium ainsi que de la charge GO. Une comparaison plus poussée révèle que les ténacités à la rupture les plus élevées en mode I et en mode II sont obtenues dans les échantillons avec un traitement de gravure alcaline et l'ajout d'intercalaires GO avec 0,5 % en poids de charge GO, qui sont 510 % et 381 % plus élevés par rapport à la plaine spécimen. Les surfaces de fracture ont été observées pour découvrir davantage les mécanismes de renforcement.

Introduction

Les stratifiés de fibres métalliques (FML) sont un nouveau type de composites légers hybrides, composés de substrats métalliques et de plastiques renforcés de fibres (FRP) [1]. En raison de la structure hybride, les FML offrent d'excellentes propriétés mécaniques, notamment une résistance et une rigidité spécifiques élevées, une bonne résistance à la fatigue et une excellente tolérance aux dommages [2, 3]. Cependant, une faible liaison interfaciale des FML peut provoquer un délaminage et une défaillance du décollement en raison des différences de propriétés physiques entre la tôle métallique et la couche composite [4]. Par conséquent, il est essentiel d'améliorer les propriétés mécaniques interlaminaires des FML.

Pour améliorer les propriétés mécaniques interlaminaires des FML, une série de méthodes de traitement de surface, telles que l'attaque acide ou alcaline [5,6,7], l'anodisation [8], l'ablation laser [9, 10], le traitement par agent de couplage au silane [11, 12], et le plasma à pression atmosphérique [13], ont été proposés pour modifier la morphologie de surface des tôles. Parmi ces méthodes, la gravure alcaline est considérée comme une méthode simple et efficace, qui peut éliminer la faible couche d'oxyde natif sur la surface métallique ainsi que créer une surface rugueuse et une couche d'oxyde stable pour renforcer la liaison interfaciale. De nos jours, le développement de la nanotechnologie a considérablement élargi le domaine d'application des nanomatériaux dans divers domaines, notamment l'aérospatiale [14], les appareils électroniques [15], l'énergie [16] et l'environnement [17]. L'incorporation de nanomatériaux dans la couche interlaminaire est un autre moyen efficace d'améliorer les propriétés interlaminaires des composites stratifiés en modifiant la région riche en résine. Les nanomatériaux intercalés courants, tels que la nanoargile [18], la fibre de carbone à croissance en phase vapeur [19] et le nanotube de carbone [20], ont été largement utilisés dans les FML.

Le graphène, constitué d'une seule couche d'atomes de carbone, présente des propriétés mécaniques [21], électriques [22] et thermiques [23] ultra-élevées, qui en font un candidat prometteur pour modifier la matrice polymère. Rafiee et al. [24] ont fabriqué les composites en vrac à base de résine époxy renforcés de graphène par mélange de solution. Les résultats démontrent une augmentation de 40 % et 53 % de la résistance à la traction et de la ténacité à la rupture des nanocomposites, respectivement. Kostagiannakopoulou et al. [25] ont adopté le graphène comme agents de renforcement dans la matrice pour préparer des polymères renforcés de fibres de carbone et ont observé une augmentation de 50 % de la ténacité à la rupture interlaminaire. Cependant, l'efficacité de durcissement du graphène dépend de l'état de dispersion du graphène dans la matrice polymère. Les propriétés chimiques de surface du graphène affectent sa compatibilité interfaciale avec la matrice polymère et conduisent alors à une mauvaise dispersion du graphène [26]. En tant que dérivé du graphène, l'oxyde de graphène (GO) contient divers groupes contenant de l'oxygène (hydroxyles, époxydes, carbonyle et carboxylique) à sa surface, ce qui lui confère une meilleure dispersion et compatibilité dans la matrice polymère par rapport au graphène. En raison de ses avantages potentiels, GO est devenu un renfort efficace dans les composites polymères [27,28,29]. Une augmentation significative de la ténacité à la rupture interlaminaire de mode I de 170,8 % a été rapportée pour les stratifiés de fibres de carbone modifiés avec un intercalaire d'oxyde de graphène [30]. Pathak et al. ont rapporté une amélioration globale du module de flexion, de la résistance à la flexion et de la résistance au cisaillement interlaminaire des composites en fibre de carbone en incorporant 0,3 % en poids de GO [31]. Cependant, à notre connaissance, les propriétés mécaniques interlaminaires des FML durcis par GO interleaf n'ont pas été étudiées à ce jour. De plus, les effets synergiques du traitement de surface de la plaque métallique et de l'intercalaire GO n'ont pas été bien compris.

Les FML étudiées dans cet article sont basées sur des stratifiés fibre de verre-aluminium (stratifiés GFRP/Al) qui ont été largement utilisés dans divers domaines, tels que l'aérospatiale et l'automobile. En combinant un traitement de gravure alcaline et un intercalaire en époxy renforcé par GO, les ténacités à la rupture interlaminaire en mode I et en mode II des stratifiés GFRP/Al ont été systématiquement étudiées. De plus, diverses caractérisations ont été effectuées pour découvrir le mécanisme de durcissement synergique.

Méthodes/Expérimental

Matériaux

Des flocons de graphite naturel (XF051, 100 mesh) achetés à Nanjing XFNANO Materials Tech Co., Ltd., ont été utilisés pour préparer de l'oxyde de graphène par la méthode modifiée de Hummers [32]. L'adhésif époxy utilisé dans cette étude était l'éther diglycidylique de bisphénol F. EPON862. Le polyamide (Epikure3140A) a été choisi comme agent de durcissement. Des plaques en alliage d'aluminium (7075) d'une épaisseur de 2,5 mm ont été sélectionnées comme partie métallique des FML. Les préimprégnés en fibre de verre unidirectionnels (préimprégnés GFRP) ont été fournis par Weihai Guangwei Composite Material Co., Ltd, Chine. Tous les autres matériaux, tels que l'hydroxyde de sodium (NaOH), N ,N -le diméthylformamide (DMF), l'acétone, l'acide chlorhydrique (37 % en poids) et le trioxyde de chrome ont été fournis par Chengdu Kelong Chemical Reagent Co., Ltd. (Chine).

Préparation de l'échantillon

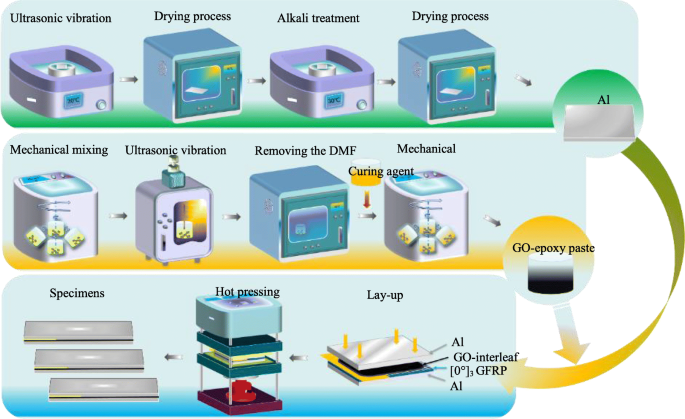

La fabrication des stratifiés GFRP/Al est schématisée sur la Fig. 1. Tout d'abord, les traitements de surface des plaques d'aluminium ont été effectués selon les étapes suivantes :(a) les plaques d'Al ont été rincées à l'acétone pour le dégraissage puis séchées dans un four pour éliminer l'humidité, (b) les plaques d'Al ont été immergées dans une solution de NaOH 0,1 M et passées aux ultrasons pendant 30 min à température ambiante pour modifier la morphologie de surface des plaques d'Al, (c) les plaques d'Al traitées ont été retirées et ultrasoniques dans distillé de l'eau jusqu'à ce que la réaction de l'aluminium avec NaOH soit terminée, et (d) les plaques d'Al lavées ont été séchées à 60°C pendant 1 h. Plus de détails sur le traitement de surface par gravure alcaline peuvent être trouvés dans la Réf. [5].

Illustration schématique de la fabrication des échantillons et du processus de pressage à chaud

Ensuite, une pâte époxy renforcée par GO a été fabriquée comme intercalaire de durcissement. Le processus de préparation détaillé de l'intercalaire GO est similaire à celui de nos travaux précédents [30]. Les principales étapes comprennent (a) préparer la suspension GO/DMF par mélange mécanique et vibration ultrasonique, (b) verser de la résine époxy dans la suspension GO/DMF et les mélanger par chaîne planétaire et ultrasonication, (c) chauffer le mélange ci-dessus pour éliminer le DMF, et (d) ajouter l'agent de durcissement sous agitation constante.

Enfin, les FML ont été préparés à l'aide de la méthode de pressage à chaud, comme le montre la figure 1. Les principales étapes sont les suivantes :(a) Trois piles de préimprégnés GFRP unidirectionnels ont été empilés entre deux morceaux de plaques d'aluminium par le biais d'un processus de superposition. Au cours du processus de fabrication, la pâte époxy GO obtenue a été soigneusement enduite à l'interface des plaques d'aluminium et des préimprégnés GFRP à l'aide d'une lame émoussée, où la densité surfacique de l'époxyde a été réglée à une valeur constante d'environ 167 g/m 2 . (b) Un film antiadhésif a été inséré pour créer une fissure initiale. (c) Les FML ont été emballés par un film de polyimide et durcis en fonction de la température de 130°C et de la pression de 0,12 MPa.

Pour explorer les effets du traitement de surface et de l'intercalaire GO-époxy sur la ténacité à la rupture des FML, cinq types d'éprouvettes ont été préparées, à savoir la plaine, GO0,5%, SH-GO0%, SH-GO0,5%, et SH-GO1 %, où « SH » désigne le traitement de gravure alcaline des plaques d'aluminium, « GO » représente l'intercalaire GO-époxy et le pourcentage après « GO » désigne la fraction pondérale de GO dans l'époxyde.

Tests expérimentaux et caractérisation

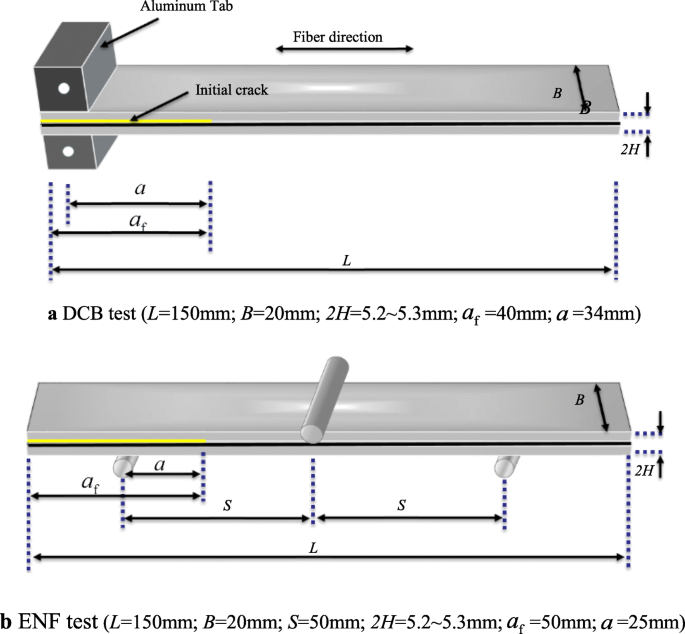

Des essais de double poutre en porte-à-faux (DCB) et de flexion encochée (ENF) ont été effectués pour mesurer la ténacité à la rupture interlaminaire en mode I et en mode II des stratifiés GFRP/Al selon la norme industrielle japonaise (JIS) K7086 [33]. Les configurations des éprouvettes DCB et ENF sont illustrées à la Fig. 2. Les procédures d'essai détaillées et les méthodes de calcul de la ténacité à la rupture sont similaires à celles de la Réf. [33].

Illustration schématique du spécimen pour a DCB et b Test ENF

Les morphologies de surface des paillettes de graphite, du GO, de la feuille d'aluminium et des surfaces de fracture des spécimens testés ont été caractérisées par microscopie électronique à balayage (MEB). Pendant ce temps, les nanostructures des feuilles GO ont été observées par microscopie électronique à transmission (MET) et microscopie à force atomique (AFM). La structure chimique des substrats GO et aluminium a été caractérisée sur un système ESCALAB 250Xi XPS (Thermo Electron Corporation, USA). De plus, la rugosité de surface et les performances de mouillabilité de la feuille d'aluminium ont été étudiées à l'aide d'un profileur interférométrique optique et d'un goniomètre à angle de contact, respectivement.

Résultats et discussion

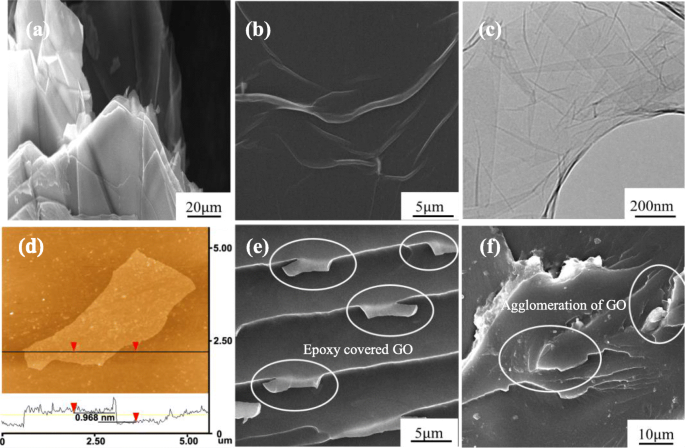

Caractérisations du GO

Les morphologies de surface du graphite et des paillettes GO ont été caractérisées par SEM et MET comme le montre la Fig. 3. On peut observer une structure multicouche de paillettes de graphite sur la Fig. 3a, tandis que les images SEM et TEM de GO sur les Figs. 3b et c présentent une structure en couche mince. Cela indique que la structure multicouche du graphite est stratifiée et que l'oxyde de graphène a été synthétisé avec succès. La figure 3d présente l'image AFM de la nanofeuille GO. L'épaisseur du GO préparé est d'environ 0,968 nm, ce qui indique qu'une seule couche de nanostructure d'oxyde de graphène a été obtenue après une exfoliation complète du graphite. De plus, l'état de dispersion du GO joue un rôle crucial dans le durcissement des polymères. Une mauvaise dispersion de GO peut entraîner des effets défavorables sur la transition des contraintes de la résine aux nanofeuillets de GO. Par conséquent, le GO dispersé doit être caractérisé et évalué. Les figures 3e et f montrent les microstructures des plaques GO après dispersion dans la résine époxy. L'incorporation de GO à une concentration de 0,5 wt% présente une bonne dispersion dans la résine, tandis qu'une légère agrégation de GO peut être observée à une concentration plus élevée (1,0 wt%), ce qui peut entraîner une concentration de contraintes et donc affaiblir la résistance et la ténacité de l'époxy.

Images SEM de a paillettes de graphite. b ALLEZ les feuilles. c Image TEM de GO. d Image AFM de GO. e Feuilles GO en résine époxy (0.5 wt%). f Feuilles GO en résine époxy (1.0 wt%)

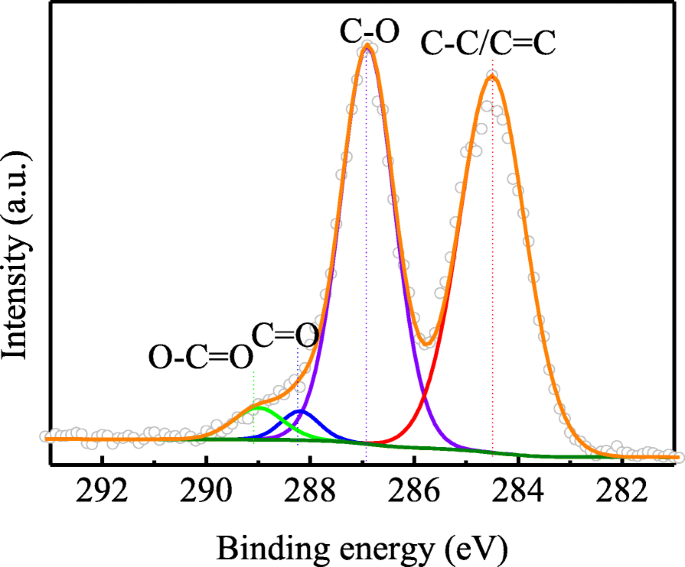

La structure chimique à la surface du GO est un autre facteur important qui affecte l'efficacité de durcissement du GO dans les polymères, qui est responsable de l'interaction interfaciale entre le GO et la matrice de résine [30, 31, 34]. La spectroscopie photoélectronique aux rayons X (XPS) a été utilisée pour identifier la propriété chimique de surface du GO préparé. Comme le montre la figure 4, le spectre C 1s de GO est divisé en quatre pics qui sont attribués à quatre types de liaisons carbonées :(1) C–C/C=C (284,5 eV), (2) C–O ( 286,9 eV), (3) C=O (288,2 eV) et (4) O–C=O (289 eV) [35]. La présence de groupes fonctionnels oxygénés est bénéfique pour la dispersion du GO et la force de liaison entre le GO et la matrice polymérique [30, 31, 34]

Spectre XPS C1s des feuilles GO

Propriétés physiques et chimiques de la surface en alliage d'aluminium

En général, le décollement interfacial entre le composite FRP et le métal implique à la fois une défaillance interfaciale et cohésive, qui est généralement affectée par les caractéristiques de surface de la tôle. Par conséquent, les propriétés physico-chimiques, y compris la microstructure de la surface, la rugosité, la composition chimique et la mouillabilité de la surface de l'alliage d'aluminium, ont été caractérisées par divers instruments de mesure.

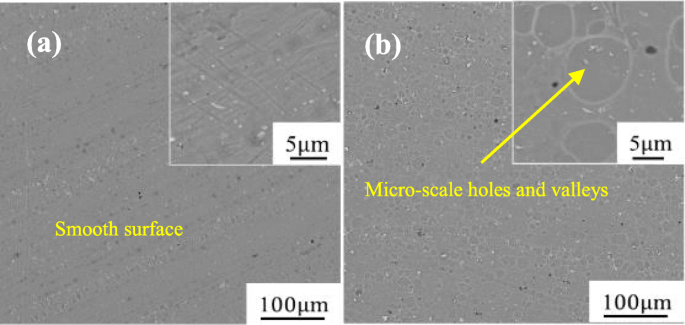

La figure 5 montre la morphologie de surface et la microstructure des plaques d'alliage d'aluminium avant et après la gravure alcaline. Comme on peut le voir, la surface d'alliage d'Al traitée par gravure alcaline devient plus rugueuse que celle de la surface d'alliage d'Al dégraissée. De nombreux trous et creux microscopiques peuvent être observés à la surface de l'alliage d'Al traité par gravure alcaline, qui sont favorables au remplissage de résine époxy et de GO pour former des emboîtements mécaniques et améliorer la force de liaison de l'interface composite/métal. 7, 19, 36]. De plus, les profils de surface des plaques d'alliage d'aluminium avant et après la gravure alcaline ont également été mesurés à l'aide du profileur interférométrique optique. Les valeurs de rugosité de surface correspondantes (R un , R q , et R z ) sont résumés dans le tableau 1, où R un représente l'écart moyen arithmétique du profil, R q est la rugosité quadratique moyenne et R z représente la hauteur de dix points des irrégularités. Une différence significative dans les valeurs mesurées avant et après la gravure alcaline peut être observée dans le tableau 1, ce qui est cohérent avec les résultats d'observation SEM de la figure 5. La rugosité élevée de la surface de gravure alcaline implique une augmentation de la surface spécifique qui est bénéfique pour l'emboîtement mécanique entre la tôle d'alliage d'aluminium et la matrice polymère.

Images SEM de la surface Al après a dégraissage et b gravure alcaline

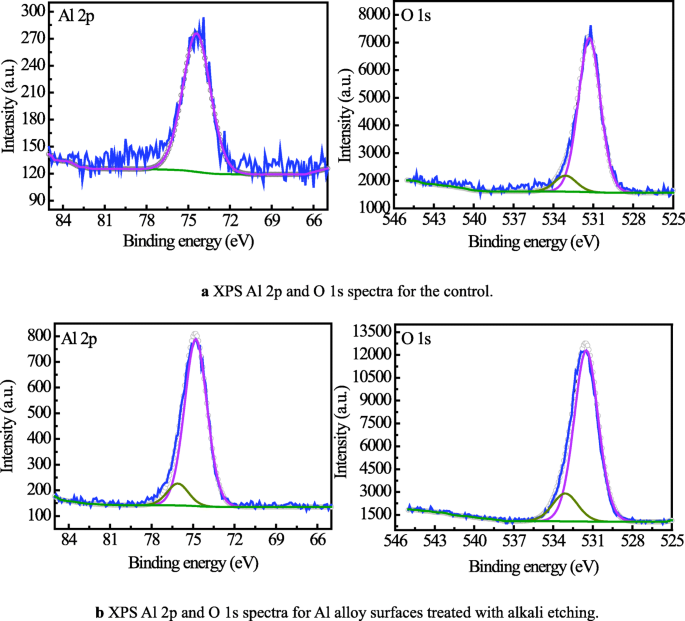

XPS a été réalisé pour analyser la modification chimique de la surface de l'alliage d'aluminium avec différents traitements de surface. La figure 6 présente le spectre de balayage étroit de Al 2p et O 1s pour les surfaces d'alliage d'Al non gravées et gravées. La figure 6a montre les spectres d'ionisation Al 2p déconvolués des surfaces non gravées, qui n'ont qu'un seul pic avec une énergie de liaison de 74,4 eV correspondant aux oxydes d'aluminium (γ-Al2 O3 ) [37]. Le spectre O 1s de la surface non gravée est divisé en 2 pics, qui sont attribués à Al2 O3 (531.3 eV) et hydroxyde d'aluminium (533,1 eV), respectivement [13].

Balayage étroit des spectres XPS de la surface de l'alliage d'aluminium

La figure 6b montre les spectres d'ionisation Al 2p déconvolués de la surface gravée, où le premier pic situé à 74,8 eV est associé à Al2 O3 , et le pic à 76,1 eV correspond à l'hydroxyde d'aluminium [38]. Les spectres O 1s des surfaces gravées montrent deux pics, un pour Al2 O3 (531,5 eV) et l'autre pour l'hydroxyde d'aluminium (533,1 eV) [13]. En comparant les résultats de la surface de l'alliage d'Al non gravé et gravé, un changement dans l'énergie de liaison d'Al 2p implique que la propriété chimique de surface de l'alliage d'Al a été modifiée par le traitement de surface [6]. Pendant ce temps, les rapports d'intensité hydroxyde sur oxyde du pic O 1s des surfaces gravées sont supérieurs à ceux des surfaces non gravées, ce qui pourrait améliorer l'adhérence interfaciale en raison de la formation de plus de liaisons hydrogène entre les groupes hydroxyle sur l'hydroxyde d'aluminium et l'époxyde molécules [13].

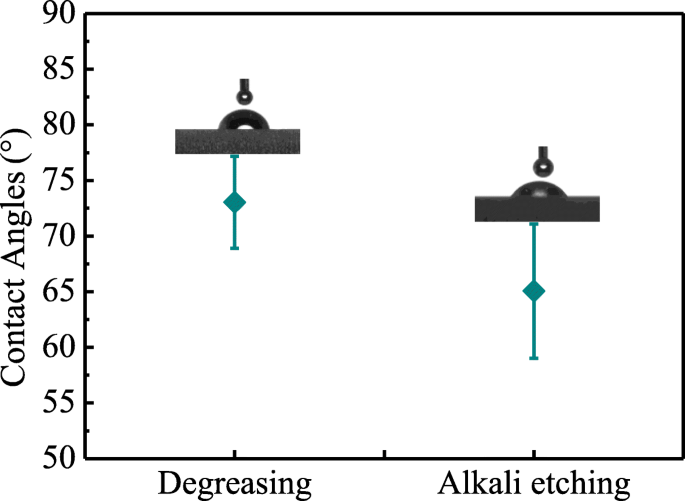

Pour étudier l'effet du traitement de surface sur la mouillabilité de la surface de l'alliage d'aluminium, des gouttelettes standard ont été déposées sur la surface des échantillons testés pour mesurer les angles de contact. La figure 7 présente l'image des angles de contact statiques pour la surface de l'alliage d'aluminium avant et après la gravure alcaline. On peut constater que la surface de la plaque d'Al traitée aux alcalis a un angle de contact plus petit, ce qui implique la meilleure mouillabilité de la surface de l'alliage d'Al avec le traitement de gravure alcaline. La mouillabilité accrue peut également contribuer à l'amélioration de la force de liaison interfaciale [6].

Angle de contact de la goutte d'eau sur la surface de l'alliage d'aluminium avec différents traitements de surface

Résistance à la fracture interlaminaire Mode-I

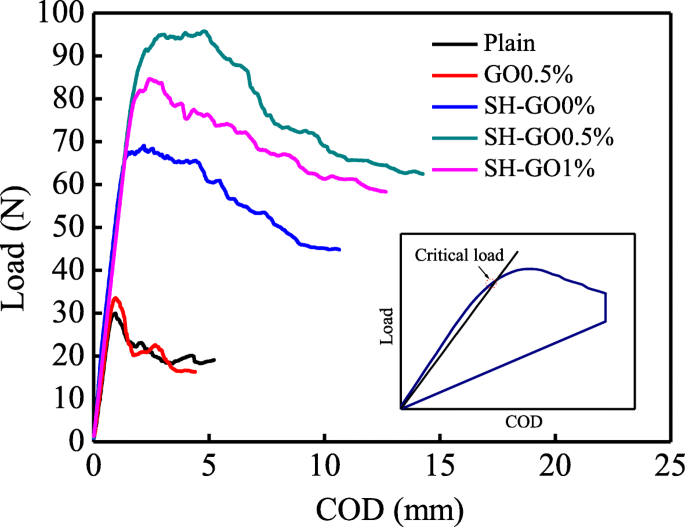

Des tests DCB ont été menés sur différents types de stratifiés GFRP/Al. La figure 8 montre la relation entre la charge P et le déplacement d'ouverture de fissure (COD). On peut trouver la tendance globale de la charge et du déplacement d'ouverture de fissure (P -COD) la réponse des spécimens FML est presque similaire, c'est-à-dire que la charge appliquée augmente d'abord linéairement, puis augmente légèrement de manière non linéaire jusqu'à ce que la charge atteigne le maximum, suivie d'une baisse progressive au stade final. En raison de l'incertitude de l'initiation de la croissance des fissures, la charge critique (P C ) est défini comme l'intersection du P -Courbe DCO avec une ligne correspondant à une compliance 5% supérieure à la initiale [33].

Charge représentative et déplacement d'ouverture de fissure (P -COD) pour différents spécimens lors des tests DCB

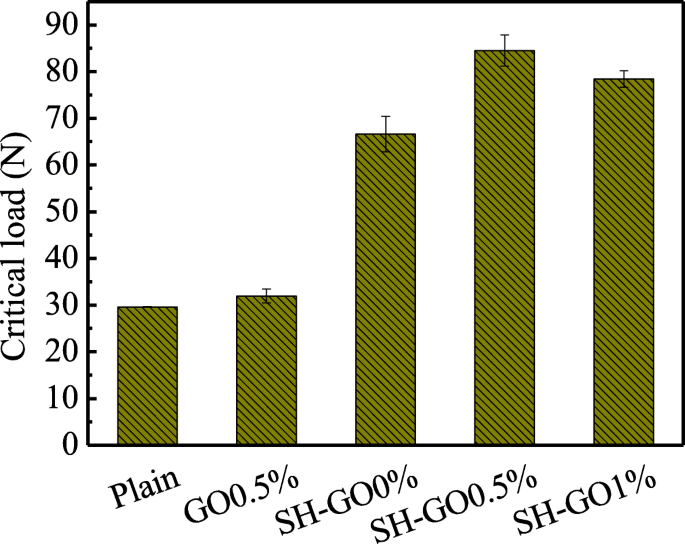

La figure 9 présente la charge critique P C des spécimens testés. Nous pouvons voir que le P C car le spécimen GO0,5% est similaire à la plaine, ce qui est bien inférieur à ceux des autres types de spécimens. Après que l'alliage d'aluminium a été prétraité par gravure alcaline, le P C de l'échantillon SH-GO0% est significativement augmenté, indiquant un rôle important joué par le traitement de surface dans l'adhésion interfaciale. Il est à noter que la charge critique P C pour l'échantillon SH-GO0,5 % est encore augmenté en combinant la gravure alcaline et l'ajout de 0,5 % en poids de GO, et le P le plus élevé obtenu C est d'environ 160 % plus élevé que ceux de l'échantillon brut et GO0,5 %, ce qui indique un possible effet de durcissement synergique entre le traitement de surface et l'intercalaire GO. Cependant, le P C diminue avec une nouvelle augmentation de la teneur en GO (SH-GO1%), ce qui pourrait être attribué à l'agglomération de GO à une concentration plus élevée.

Charge critique P C pour divers spécimens lors des tests DCB

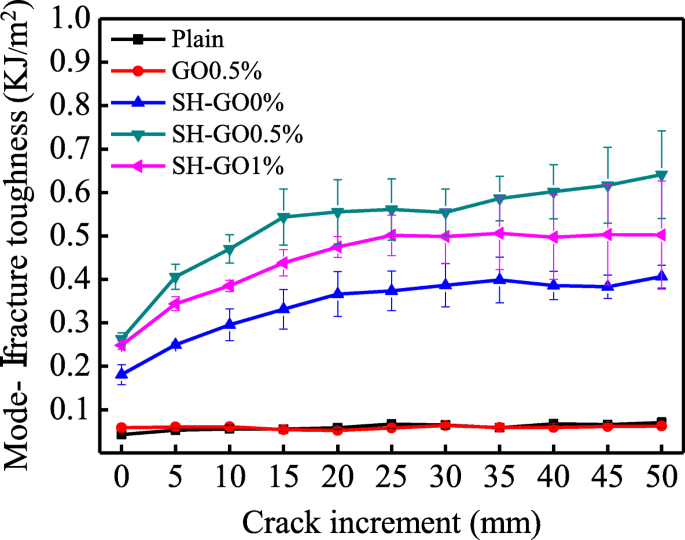

La figure 10 représente la ténacité à la rupture de mode I en fonction de l'incrément de croissance des fissures ∆a (R -courbe) pour les échantillons testés. Comme on peut le voir, pour l'éprouvette plate et GO0,5 %, la ténacité à la rupture en mode I est indépendante de l'incrément de croissance des fissures ∆a , ce qui indique également la faible liaison interfaciale entre l'alliage d'aluminium dégraissé et les stratifiés de fibres de verre. Cependant, pour les autres types d'éprouvettes, un comportement de rupture typique peut être observé, où la ténacité à la rupture de mode I augmente d'abord avec la croissance de la fissure, puis devient stable en raison de l'effet de pontage des fibres de verre.

Comparaison du R -courbes pour divers spécimens lors des tests DCB

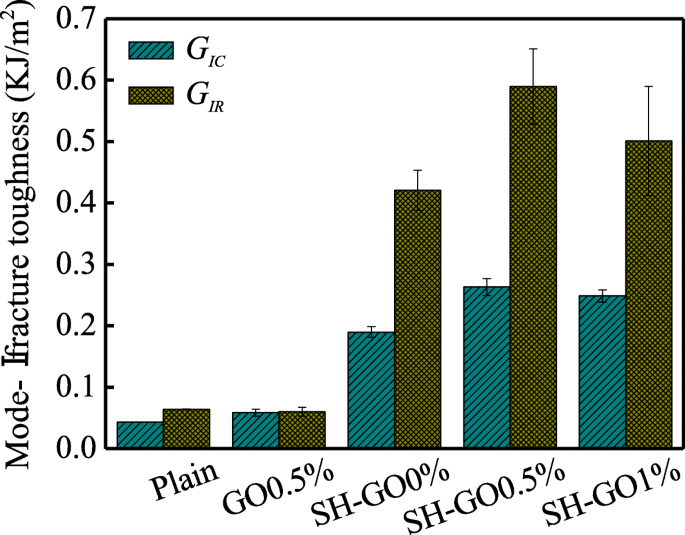

Pour mieux comprendre les effets du traitement de surface et de l'intercalaire GO sur les propriétés mécaniques interlaminaires des stratifiés GFRP/Al, la ténacité à la rupture de mode I G IC et résistance à la rupture G IR sont résumés dans la Fig. 11, où G IC est la valeur de début sur le R -courbe et G IR est la valeur moyenne de cinq points dans la plage d'extension de fissure ∆a de 20 à 40 mm. Comme on peut le voir sur la figure 11, il n'y a pas de différence significative dans G IC et G IR entre la plaine et le spécimen GO0,5%. Cependant, des augmentations substantielles de 225 % et de 600 % dans G IC et G IR pour l'échantillon SH-GO0% peut être observé lorsque les plaques en alliage d'aluminium ont été traitées avec la gravure chimique alcaline. Cette amélioration est due au fait que la morphologie et la chimie de surface ainsi que la mouillabilité des plaques d'alliage d'aluminium sont améliorées par le traitement de gravure alcaline tel que décrit dans la section "Ténacité à la rupture interlaminaire Mode-I". Pour les éprouvettes à durcissement synergique (SH-GO0,5 % et SH-GO1 %), à la fois le G IC et G IR sont beaucoup plus élevés que ceux des éprouvettes trempées avec traitement de surface uniquement (SH-GO0%) ou GO intercalaire uniquement (GO0,5%), ce qui peut être attribué aux effets synergiques du traitement de surface (adhérence interfaciale renforcée) et du GO intercalaire (matrice époxy durcie). Le G maximal IC et G IR observées dans les échantillons SH-GO0,5 % sont de 263 J/m 2 et 590 J/m 2 , respectivement, qui sont environ 510% et 820% plus élevés que ceux de la plaine, respectivement.

Comparaison de la ténacité et de la résistance à la rupture en mode I pour divers échantillons

Résistance à la fracture interlaminaire Mode-II

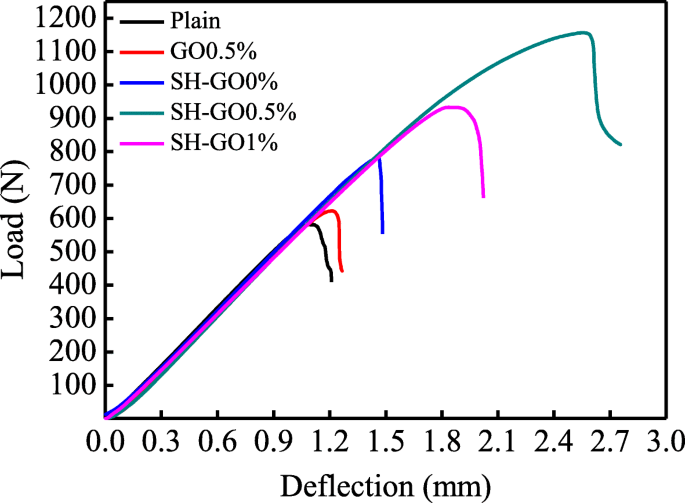

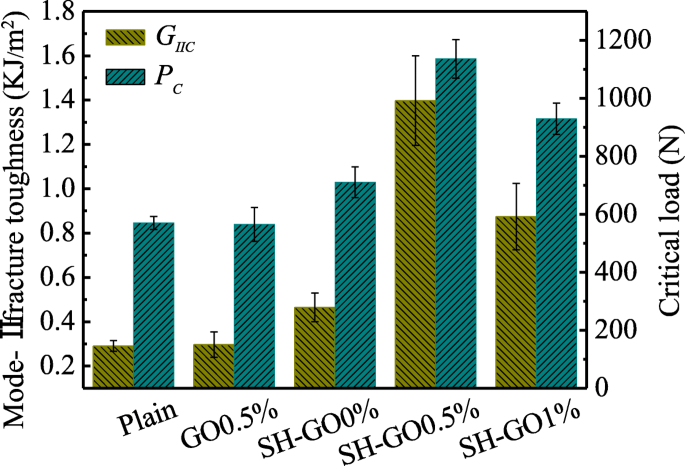

Les courbes charge-déflexion en mode II des échantillons ENF sont illustrées à la Fig. 12. En règle générale, les courbes charge-déflexion montrent une réponse linéaire au stade initial, puis une réponse non linéaire jusqu'à la charge maximale, suivie d'une chute brutale de la dernière étape. La figure 13 montre la charge critique P C et ténacité à la rupture interlaminaire mode II G IIC des éprouvettes testées calculées à partir des profils charge-flèche. Il est à noter que le critère de définition de la charge critique P C pour les spécimens ENF est similaire à celui des spécimens DCB. Nous pouvons voir que les deux G IIC et P C des échantillons ENF ont la même tendance que celle des échantillons DCB. Les valeurs maximales de la ténacité à la rupture en mode II et de la charge critique sont observées dans l'éprouvette de SH-GO0,5 %, qui sont respectivement 381 % et 99 % plus élevées que celles de l'éprouvette ordinaire.

Courbes charge-déflexion représentatives pour différents échantillons lors des tests ENF

Comparaison de la ténacité à la rupture en mode II G IIC et charge critique P C pour divers spécimens lors des tests ENF

Observation de la morphologie de la fracture

Pour révéler davantage les mécanismes de durcissement, les morphologies de fracture des stratifiés GFRP/Al testés ont été observées par SEM.

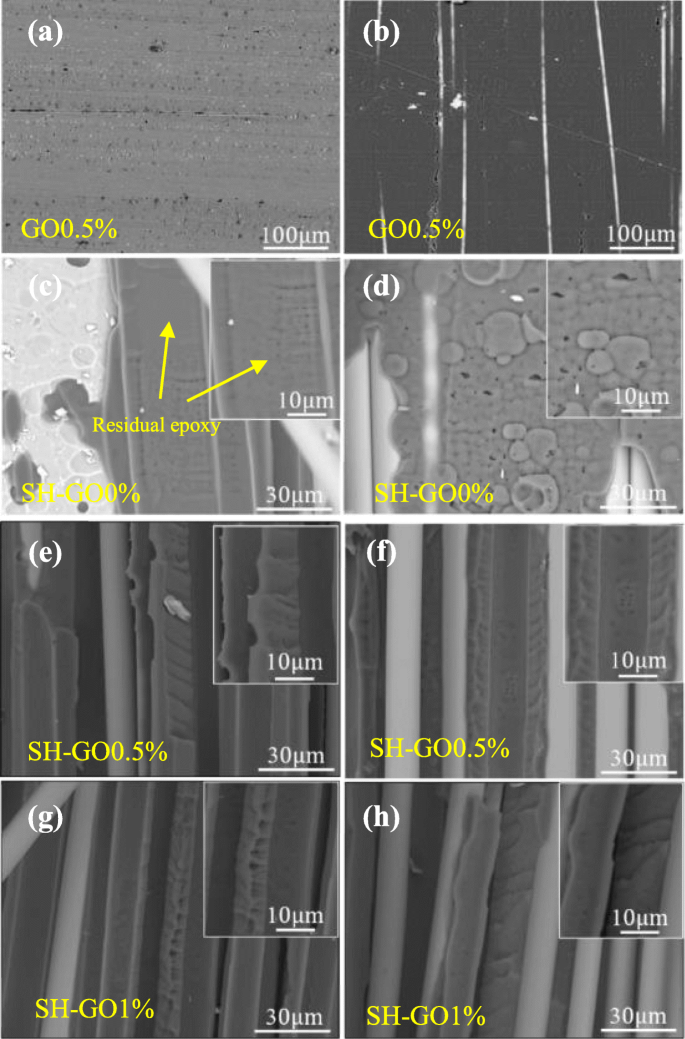

La figure 14 montre les surfaces de rupture des échantillons GO0,5%, SH-GO0%, SH-GO0,5% et SH-GO1% après les tests DCB. En ce qui concerne l'échantillon GO0,5% (voir Fig. 14a et b), la surface de rupture a un aspect lisse, sans aucune fibre de verre visible ou résine époxy fixée sur la surface des plaques d'alliage d'aluminium. Le type de défaillance de l'éprouvette GO0,5 % est une défaillance adhésive. Comme pour l'échantillon SH-GO0% (voir Fig. 14c et d), des fibres cassées et de la résine époxy fixées en surface ou incrustées dans les micro-vides peuvent être observées, ce qui indique qu'une gravure alcaline pourrait favoriser l'emboîtement mécanique entre l'Al plaque d'alliage et matrice polymère, puis améliorer la liaison interfaciale entre eux. Le type de défaillance de l'éprouvette SH-GO0% est une combinaison de cohésif et d'adhésif. La rupture cohésive causée par le décollement des molécules de résine peut consommer plus d'énergie que la rupture interfaciale [19], indiquant que l'échantillon SH-GO0% a une ténacité à la rupture de mode I plus élevée que l'échantillon GO.5%. En ce qui concerne les échantillons SH-GO0,5% et SH-GO1% (voir Fig. 14e–h), une morphologie de fracture plus irrégulière et plus rugueuse peut être observée, ce qui créera une zone de fracture plus importante et nécessitera une force d'entraînement plus élevée. et de l'énergie. Le type de rupture des éprouvettes SH-GO0,5 % et SH-GO1 % est une rupture presque cohésive, ce qui indique que l'ajout de l'intercalaire GO peut encore améliorer la résistance à la rupture interlaminaire des stratifiés GFRP/Al avec le traitement de surface. Les raisons possibles sont les suivantes :En raison de ses excellentes propriétés mécaniques, GO peut améliorer efficacement la ténacité de la résine époxy en induisant l'effet de déviation et de pontage des fissures [30], ce qui nécessite généralement une force d'entraînement et une énergie de rupture plus élevées. Pendant ce temps, les groupes fonctionnels à la surface des feuilles GO contribueront à la forte liaison interfaciale entre GO et la résine époxy, ce qui peut consommer plus d'énergie pendant le processus d'extraction du GO de la matrice époxy. De plus, l'ajout de GO augmente les groupes fonctionnels réactifs de la matrice de résine [39, 40]. Par conséquent, la ténacité à la rupture en mode I des échantillons SH-GO0,5 % et SH-GO1% est encore augmentée par rapport à l'échantillon SH-GO0%.

Surfaces de rupture des stratifiés GFRP/Al de mode I. a, b GO0,5%. c , d SH-GO0%. e , f SH-GO0,5%. g , h SH-GO1% (à gauche, le côté Al ; à droite, le côté composite)

Sur la base de l'analyse ci-dessus, l'effet synergique du traitement de surface et de l'intercalaire GO-époxy sur l'amélioration de la ténacité à la rupture interlaminaire de mode I des stratifiés Al/GFRP a été démontré. Cependant, un GO excessif peut avoir un effet négatif sur la ténacité à la rupture. Étant donné que l'agrégation de GO peut provoquer une concentration de contraintes et réduire la ténacité de l'époxyde (voir Fig. 3), la ténacité à la rupture en mode I de SH-GO1% est inférieure à celle de l'échantillon SH-GO0,5%.

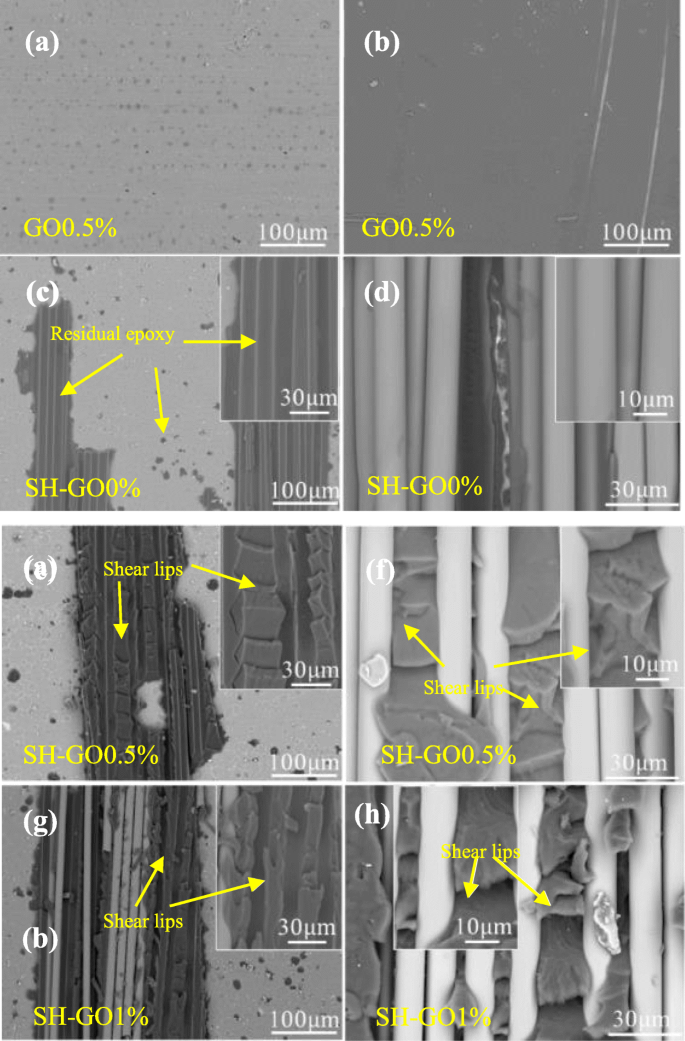

Le SEM a également été utilisé pour étudier les surfaces de rupture ENF des spécimens testés. Pour l'échantillon GO0,5 % (Fig. 15a et b), les surfaces de fracture sur la plaque d'aluminium et le côté GFRP sont relativement lisses, ce qui est similaire à la morphologie de fracture DCB de l'échantillon GO0,5 %. Des fibres cassées et de l'époxyde résiduel collé sur les surfaces de la plaque d'aluminium peuvent être observés pour les échantillons SH-GO0% (Fig. 15c), SH-GO0,5% (Fig. 15e) et SH-GO1% (Fig. 15g ), ce qui implique l'apparition d'une rupture cohésive et d'une ténacité plus élevée que celle de l'éprouvette GO0,5 %. De plus, il y a beaucoup de lèvres de cisaillement typiques sur les surfaces des plaques d'aluminium et des côtés composites pour les échantillons SH-GO0,5% et SH-GO1%, indiquant une zone d'endommagement accrue et une plus grande déformation plastique, ce qui peut conduire à à une ténacité à la rupture en mode II supérieure à celle du SH-GO0%. En outre, l'agrégation de GO peut également être la principale raison de la ténacité à la rupture en mode II inférieure de l'échantillon SH-GO1% par rapport à celle de l'échantillon SH-GO0,5%.

Surfaces de rupture des stratifiés GFRP/Al de mode II. un , b GO0,5%. c , d SH-GO0%. e , f SH-GO0,5%. g , h SH-GO1% (à gauche, le côté Al ; à droite, le côté composite)

Conclusions

Dans cette étude, le traitement de surface, par exemple, la gravure alcaline et l'intercalaire GO-époxy ont été combinés pour améliorer en synergie les propriétés mécaniques interlaminaires des stratifiés Al/GFRP. Les résultats DCB et ENF démontrent que les spécimens avec le traitement de gravure alcaline et l'intercalaire en époxy GO0,5% possèdent la plus haute ténacité à la rupture interlaminaire mode-I et mode-II, qui sont 510% et 381% plus élevées que celles de la plaine spécimen, respectivement. In addition, different characterization technologies were employed to investigate the surface properties of the Al plates and the fracture surface of the tested laminates to uncover the synergistic toughening mechanisms.

Disponibilité des données et des matériaux

Les ensembles de données soutenant les conclusions de cet article sont inclus dans l'article.

Abréviations

- Al :

-

Aluminium

- FRPs:

-

Fiber-reinforced plastics

- GFRP/Al laminates:

-

Glass fiber-aluminum laminates

- GFRP prepregs:

-

Glass fiber prepregs

- GO :

-

Oxyde de graphène

- DCB:

-

Double cantilever beam test

- ENF:

-

End-notched flexure test

- XPS :

-

Spectroscopie photoélectronique aux rayons X

- SEM :

-

Microscope électronique à balayage

- TEM :

-

Microscopie électronique à transmission

- AFM :

-

Microscopie à force atomique

- FMLs:

-

Fiber metal laminates

- NaOH:

-

Sodium hydroxide

- DMF :

-

N ,N -diméthylformamide

- JIS:

-

Japanese Industrial Standards

- P -COD:

-

Load and crack opening displacement

- G IC :

-

Mode-I fracture toughness

- G IR :

-

Mode-I fracture resistance

- G IIC :

-

Mode-II fracture toughness

- P C :

-

Critical load

- γ-Al2 O3 :

-

γ-Aluminum oxides

- SH:

-

Alkali etching treatment of Al plates

- R un :

-

The arithmetic average deviation of the profile

- R q :

-

The root mean square roughness

- R z :

-

The ten-point height of irregularities

Nanomatériaux

- Graphène dans les haut-parleurs et les écouteurs

- Nanotubes de titanate Nanocomposites d'oxyde de graphène décoré :préparation, ignifugation et photodégradation

- Réglage de la chimie de surface du polyétheréthercétone par revêtement d'or et traitement au plasma

- Biosécurité et capacité antibactérienne du graphène et de l'oxyde de graphène in vitro et in vivo

- Évaluation des structures graphène/WO3 et graphène/CeO x en tant qu'électrodes pour les applications de supercondensateurs

- Préparation par broyage à billes en une étape de l'oxyde de graphène/CL-20 à l'échelle nanométrique pour une taille et une sensibilité des particules considérablement réduites

- Préparation d'un nanocomposite polyéthylène/graphène à poids moléculaire ultra-élevé par polymérisation in situ via un support graphène/Sio2 à structure sphérique et sandwich

- Amélioration de la conductivité des protons et réduction de la perméabilité du méthanol grâce à la bio-membrane d'oxyde de graphène sulfoné électrolytique d'alginate de sodium

- Réduction à basse température de l'oxyde de graphène :conductance électrique et microscopie à force de sonde Kelvin à balayage