Comment les équipes de maintenance peuvent tirer le meilleur parti d'un ralentissement de la fabrication

Cela peut être déstabilisant si la production de votre installation est plus lente que d'habitude. Vous pourriez même vous retrouver à manquer des choses que vous n'auriez jamais pensé manquer. Le bruit. L'agitation. La routine.

Mais vous pouvez aussi trouver des opportunités. Avec plus de temps dans votre emploi du temps, les projets à démarrer ne manquent pas. La question est, par où commencer ? Les conseils ci-dessous peuvent vous inspirer et vous guider.

Consultez notre centre de ressources pour les meilleures pratiques sur le leadership de la maintenance, les métriques et plus encore

Lire la suite

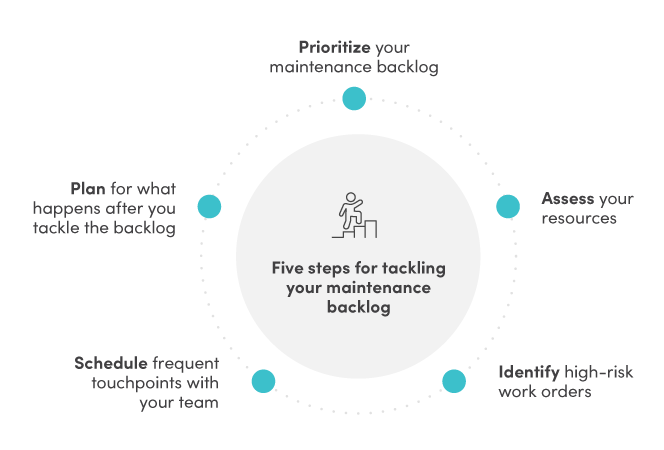

Conseils pour réduire le retard de maintenance

Un peu de retard de maintenance est une chose saine (la plupart du temps). Quoi qu'il en soit, vous avez peut-être hâte de réduire votre liste de travaux différés. L'élaboration d'un plan de lutte contre l'arriéré vous aidera à démanteler votre liste de tâches avec une précision chirurgicale tout en restant en sécurité.

1. Priorisez votre arriéré de maintenance

Si vous avez une longue liste d'arriérés de maintenance, il est tentant de choisir une tâche et de vous y plonger. Mais hiérarchiser les tâches vous aidera à avoir un impact plus important, et cela peut être fait en seulement trois étapes :

- Identifier le travail en cours sur les actifs critiques. Pensez à l'équipement qui sera probablement nécessaire en premier lorsque la production recommencera à augmenter.

- Choisissez des ordres de travail que vous n'avez pas effectués depuis un certain temps. Si un MP a été manqué deux semaines de suite, il est plus probable qu'il ait besoin d'attention qu'un MP manqué une seule fois.

- Comparez la durée de chaque tâche et si les tâches peuvent être effectuées pendant que la machine est en marche. Profitez du temps supplémentaire pour effectuer des travaux plus longs ou nécessitant une interruption de la production.

Donnez la priorité à votre backlog avec ce modèle pratique

2. Évaluez vos ressources

Votre liste de priorités est un bon début, mais c'est ce que vous feriez dans un monde idéal, ce qui est rarement la réalité.

Stuart Fergusson, responsable de l'ingénierie des solutions chez Fiix, suggère d'évaluer votre équipe comme la prochaine étape, ce qui inclut de vous poser quelques questions :

- Avez-vous toujours toute votre équipe ? Avoir moins de techniciens peut changer le travail que vous pouvez faire.

- Quel type de formation le personnel a-t-il ? Les capacités de vos techniciens changeront ce que vous faites, l'ordre dans lequel vous le faites et combien de temps cela prendra.

- Existe-t-il de nouvelles mesures de santé et de sécurité qui pourraient empêcher les techniciens de fonctionner normalement ?

Une fois que vous avez déterminé les capacités de votre personnel, passez à vos pièces et fournitures, explique Stuart. Assurez-vous d'avoir toutes les pièces de rechange dont vous avez besoin, ainsi que d'autres ressources telles que des listes de contrôle et des EPI.

3. Identifier les ordres de travail à haut risque

Stuart mentionne trois types de tâches à haut risque qui pourraient figurer dans votre carnet de maintenance :les reconstructions majeures, les projets chronophages et le travail que votre équipe n'a pas effectué depuis un certain temps (ou pas du tout).

Mettez ces tâches en évidence et élaborez un plan pour réduire les risques qui les entourent. Cela peut inclure une formation supplémentaire, consacrer plus de techniciens et d'heures de travail au travail et s'assurer que le bon EPI est disponible.

4. Planifiez des points de contact fréquents avec votre équipe

Jason Afara, ingénieur en solutions chez Fiix et ancien responsable de la maintenance, suggère de poser quelques questions standard lors des réunions d'équipe pour faire ressortir les problèmes (et les solutions) :

- Votre équipe est-elle à l'aise avec les tâches qui lui ont été confiées ?

- Ont-ils tout ce dont ils ont besoin pour faire le travail ?

- Qu'est-ce qui fonctionne et qu'est-ce qui ne fonctionne pas ?

- Comment améliorer les nouveaux processus ?

5. Planifiez ce qui se passera une fois que vous aurez traité le backlog

Que se passe-t-il lorsque vous avez suffisamment de temps pour effacer toute votre liste de tâches ? Créez-en un nouveau. Voici quelques suggestions pour créer cette nouvelle liste, avec l'aimable autorisation de Stuart :

- Effectuez dès maintenant vos arrêts annuels planifiés d'actifs critiques. Inspectez, nettoyez, entretenez, réparez, reconstruisez et testez l'équipement en profondeur.

- Vérifier et étalonner des capteurs basés sur des conditions, des API, des SCADA et d'autres systèmes de données.

- Examinez tous les équipements de sécurité et assurez-vous qu'ils sont accessibles et fonctionnels.

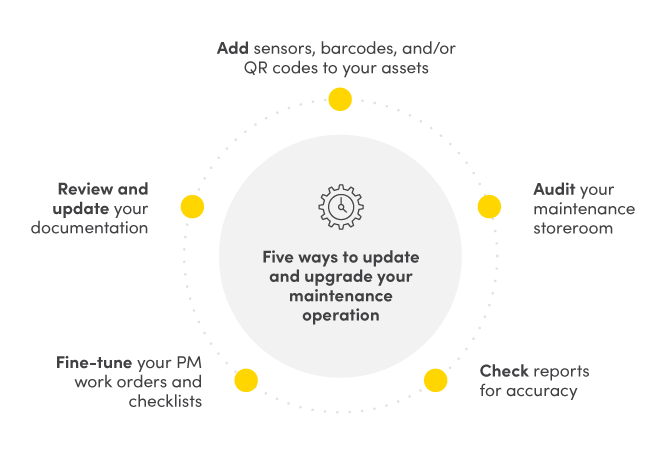

Mettre à jour et faire évoluer votre opération de maintenance

Lorsque vous êtes capable de sortir du train-train quotidien, il est plus facile de voir ce qui doit être mis à jour, où vous pouvez mettre à niveau et ce que vous faites vraiment bien pour pouvoir continuer à le faire.

1. Ajoutez des capteurs, des codes-barres et/ou des codes QR à vos ressources

Si vous avez prévu de prendre des mesures pour une maintenance conditionnelle et une meilleure collecte de données, c'est le moment. Testez les capteurs basés sur les conditions sur l'équipement pour voir ce qui peut être mesuré et comment utiliser les informations. Si vous utilisez une GMAO, passez du temps à mettre des codes-barres ou des codes QR sur les actifs et organisez-les dans votre logiciel.

2. Auditez votre magasin de maintenance

Jason recommande de se concentrer sur quelques domaines clés qui peuvent aider à améliorer la gestion des stocks :

- Assurez-vous que vos comptages de cycles sont exacts

- Vérifier l'état des outils et pièces détachées

- Simplifiez vos processus d'achat d'inventaire

- Nettoyez et réorganisez votre réserve et mettez en place des mesures de sécurité supplémentaires

- Organiser des kits de pièces d'urgence

- Identifiez les pièces dont vous n'avez pas besoin afin de suspendre vos achats

- Vérifiez que vos dossiers de maintenance correspondent aux dossiers de votre service financier

3. Vérifier l'exactitude des rapports

Pour emprunter une citation de Jason à notre récent article sur la création d'un programme de maintenance prédictive, « Si vous avez de mauvaises données… c'est comme si le météorologue vous disait qu'il fait beau alors qu'il pleut en fait. » La double vérification de vos rapports vous permet de vous assurer que les chiffres disent la vérité et que votre prise de décision est juste au bon endroit.

4. Affinez vos ordres de travail de maintenance préventive et vos listes de contrôle

Mettez la fréquence de vos MP au microscope. Examinez le temps moyen entre les taux de défaillance des équipements pour voir quels actifs nécessitent plus ou moins d'attention. Vous pouvez même profiter de cette opportunité pour passer des MP basées sur le temps aux MP basées sur le débit ou à la maintenance basée sur les conditions.

Si vous retravaillez les listes de contrôle de maintenance préventive, parlez aux techniciens pour voir ce dont ils ont besoin pour être plus sûrs, plus efficaces et plus efficaces, explique Jason. Les listes de contrôle doivent-elles être plus détaillées ? Y a-t-il des informations manquantes, comme des schémas ou une nomenclature ? Sont-ils trop longs ?

5. Révisez et mettez à jour votre documentation

Parlez à votre équipe et découvrez ce qui peut être modifié ou mis à jour pour rendre les politiques plus efficaces. Les documents que Stuart suggère de revoir (et de mettre à jour si nécessaire) incluent :

- SOP d'équipement

- Procédures de santé et de sécurité (comme les directives de verrouillage et d'étiquetage et d'EPI)

- Procédures opérationnelles d'urgence.

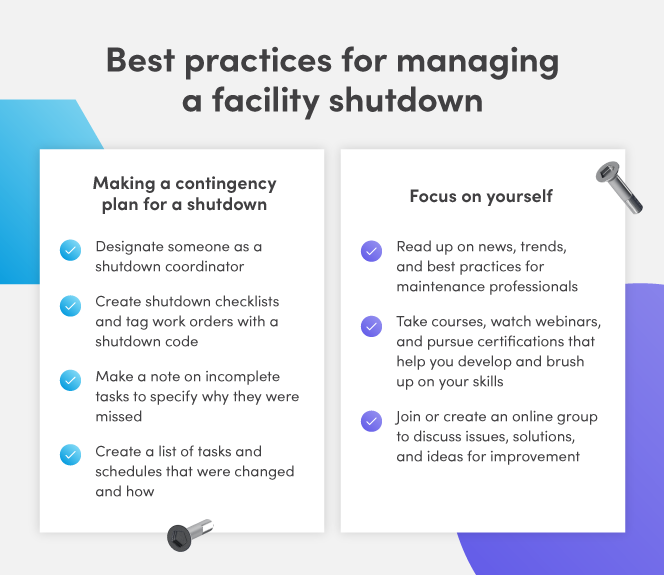

Élaboration d'un plan d'urgence pour un arrêt

Bien que personne ne veuille y penser, il est important d'avoir un plan pour éteindre l'équipement. Cela vous aide à effectuer un arrêt en toute sécurité et rapidement. Un plan solide vous préparera également à un redémarrage de qualité lorsque la production reprendra.

Nous avons couvert certaines des meilleures pratiques pour arrêter et redémarrer l'équipement dans une récente série de webinaires en deux parties. Découvrez la première partie sur les arrêts à chaud et la deuxième partie sur les démarrages à froid. Voici quelques conseils abordés dans les webinaires :

- Désigner une personne en tant que coordinateur d'arrêt responsable de la gestion d'un arrêt.

- Créer des listes de contrôle d'arrêt détaillées pour vous assurer que vous effectuez les tâches cruciales et que vous le faites en toute sécurité. Suivez ces bons de travail en les marquant avec un code spécial.

- Prendre une note sur les MP et SM incomplets afin de savoir ce qui a été manqué et pourquoi. Utilisez ces informations pour identifier les actifs présentant un risque de défaillance plus élevé et hiérarchiser les travaux avant un redémarrage potentiel.

- Créez une liste des modifications afin que les tâches et les horaires puissent être ajustés une fois de retour dans l'usine. Cela vous aide également à calculer les coûts associés à l'arrêt.

Obtenez votre propre liste de contrôle de maintenance pour gérer l'arrêt d'une installation ici

Concentrez-vous sur vous-même

Nous avons beaucoup parlé de l'amélioration de votre installation, mais il est également important de prendre le temps de prendre soin de vous.

« Chacun fait face au changement et aux moments difficiles différemment », déclare Jason. "La chose la plus importante à retenir est de prendre du recul et de prendre soin de vous d'abord."

Le stress, l'épuisement professionnel et l'anxiété augmentent tous pendant les périodes d'incertitude et de changement. S'assurer que vous êtes en bonne santé physique et mentale réduit l'impact de certains de ces sentiments et vous permet de rester au meilleur de votre forme lorsque vous êtes au travail.

Une autre façon de se concentrer sur son bien-être est d'investir dans son développement personnel. Il existe de nombreuses façons de le faire, mais voici quelques-unes de nos préférées :

- Renseignez-vous sur les actualités, les tendances et les bonnes pratiques pour les professionnels de la maintenance

- Suivez des cours, regardez des webinaires et obtenez des certifications qui vous aident à développer et à parfaire vos compétences

- Rejoignez ou créez un groupe en ligne pour discuter des problèmes, des solutions et des idées d'amélioration

Le point à retenir le plus important :vous l'avez compris

Les ralentissements des installations peuvent être un grand changement et pas toujours un bon. Si vous lisez ceci, vous avez probablement traversé un changement important et inattendu dans votre routine quotidienne et c'est difficile. Mais armé des bonnes informations, des bons processus et de la bonne équipe, vous disposez des outils pour vous aider à gérer ce changement et à sortir de l'autre côté avec de nouvelles compétences et expériences.

Entretien et réparation d'équipement

- Comment tirer le meilleur parti de vos données

- La mort du service de maintenance et ce que nous pouvons y faire

- Meilleures pratiques en matière de suivi des actifs :comment tirer le meilleur parti de vos données d'actifs durement gagnées

- Comment les équipes de maintenance peuvent éviter les principales violations OSHA

- Comment justifier le coût d'une GMAO

- Comment tirer le meilleur parti de l'IoT dans la restauration

- Ce que la fabrication peut apprendre de l'industrie des métaux et des mines - Partie 3 - Avec Axora

- Comment l'analyse prédictive peut-elle aider les équipes de maintenance travaillant dans la fabrication ?

- Maintenance de l'arrêt et comment tirer le meilleur parti de la mise hors ligne