Leçons clés pour la haute direction

Quel est votre plus grand défi lié à la maintenance conditionnelle ? C'est la simple question que Allied Reliability a posée à des milliers de professionnels de la maintenance et de la fiabilité. La réponse n°1 que nous recevons est la suivante :convaincre la haute direction de l'importance de la maintenance conditionnelle.

Comme l'a récemment expliqué un responsable de la maintenance :« Nous avons eu un programme de surveillance de l'état très solide ici pendant environ 15 ans. Nous avons très bien réussi à empêcher les pertes de production en trouvant et en résolvant les problèmes d'équipement avant que l'équipement ne tombe en panne. des changements de direction et des réorganisations pour devenir « plus compétitif ». Les nouveaux managers ne comprennent pas encore l'importance des « nouvelles » fonctions qu'ils ont acquises, de sorte que l'effort de maintenance conditionnelle peine maintenant. très bien. Ils demandent : « pourquoi consacrons-nous des ressources à cela ? » »

Est-ce l'état d'esprit de votre management ? Si tel est le cas, alors le 7 août 2006 devrait être leur signal d'alarme. C'est alors que le géant pétrolier BP a admis qu'un petit trou d'un quart de pouce faisait partie d'un problème de corrosion généralisé affectant 16 milles d'un pipeline de 22 milles de Prudhoe Bay en Alaska. En conséquence, BP a été contraint de fermer jusqu'à 400 000 barils par jour de production du plus grand champ pétrolier des États-Unis.

Avec des coûts d'arrêt et de réparation de plusieurs centaines de millions de dollars, l'impact financier est stupéfiant. Pourtant, la bataille de BP contre la corrosion en Alaska est le reflet d'un problème beaucoup plus grave qui afflige de nombreuses usines :des actifs vieillissants et des années de mauvais entretien font maintenant des ravages financiers.

Ce qui suit sont deux leçons clés que chaque cadre supérieur devrait tirer de l'incident de BP.

LE TEMPS, C'EST DE L'ARGENT

Malgré ce que vous avez peut-être entendu, le processus de maintenance de base est très simple :

-

1) Identifier les défauts des équipements

-

2) Planifier et programmer les réparations

-

3) Eliminer les défauts

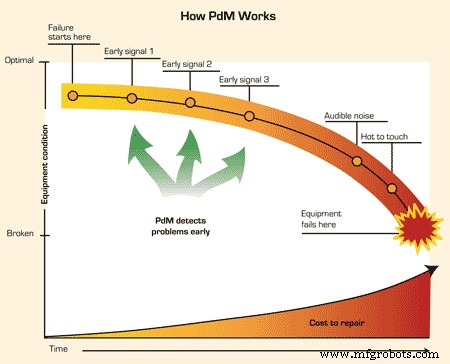

Maintenant, le vrai secret d'une maintenance efficace est la première étape - la détection. Pourquoi? C'est parce qu'il existe une corrélation directe entre le temps de détection et les coûts de maintenance. En termes simples, plus vous pouvez détecter les problèmes tôt, plus il est rapide, économique et facile d'effectuer des réparations. Un graphique à la page suivante illustre ce point.

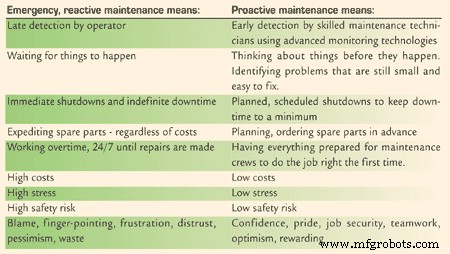

Vous avez vu les dégâts chez BP. Les coûts des réparations d'urgence peuvent être astronomiques. Il y a une énorme différence entre la maintenance d'urgence et la maintenance planifiée et proactive.

Leçon n°1 : En maintenance, le temps c'est de l'argent. Une détection tardive signifie des corrections coûteuses.

VÉRITÉ SUR LES PANNES

Ce trou d'un quart de pouce dans le pipeline de BP ne s'est pas produit du jour au lendemain. Comme la plupart des échecs, il s'est développé sur une période de semaines, de mois ou d'années.

Le fait est que les problèmes d'équipement commencent petit et s'aggravent avec le temps, émettant des signaux d'avertissement en cours de route. Ces signaux pourraient être de légers changements dans les dimensions physiques - comme l'épaisseur du tuyau à BP. Ou, il peut s'agir de changements mineurs de température, de vibration ou de son.

Tous ces changements ne peuvent pas être détectés par les sens humains. Mais, ils peuvent être ramassés avec un équipement spécial conçu à cet effet. C'est le domaine de la surveillance d'état et de la maintenance prédictive. Grâce à des technologies de pointe telles que l'analyse des vibrations, la thermographie infrarouge et les ultrasons, des techniciens qualifiés peuvent surveiller régulièrement l'équipement et détecter ces signaux d'alerte précoce.

La différence entre le moment où un spécialiste de la maintenance prédictive détecte des problèmes et celui où un opérateur les remarque est énorme. N'oubliez pas que le temps de détection équivaut à de l'argent . . . beaucoup d'argent.

La réalité est que la plupart des fabricants ne font tout simplement pas assez de maintenance prédictive et conditionnelle. Même si la maintenance prédictive existe depuis plus de 40 ans, elle est encore nouvelle pour certaines organisations. Cela entraîne des détections tardives, une maintenance réactive et tous les coûts douloureux qui en découlent.

Leçon n°2 : La surveillance de l'état et la maintenance prédictive doivent être une partie importante de votre stratégie de fiabilité et représenter au moins 50 % de vos travaux de maintenance.

(Cliquez sur l'image pour l'agrandir)

Graph 1. La maintenance prédictive détecte rapidement les problèmes, vous aidant ainsi à éviter les pannes.

Entretien et réparation d'équipement

- Liste de contrôle ultime pour la maintenance préventive pour la longévité des équipements

- Tiers de maintenance

- Propriété de l'équipement pour les techniciens de maintenance

- La disponibilité est la clé de la production à l'usine American Gypsum

- Le suivi est la clé d'une plus grande efficacité

- Gestion des codes QR pour la gestion des installations

- 3 clés pour la location et la maintenance d'équipements industriels

- Trois conseils pour l'entretien des équipements industriels

- Conseils pour l'amélioration des programmes de maintenance