Capteurs et systèmes pour CBM

La maintenance conditionnelle (CBM) promet de prévoir les besoins de maintenance des machines sur la base des mesures de performance des processus. Un système CBM peut minimiser les actions de maintenance sur l'équipement sans affecter la disponibilité ou la fiabilité du système. CBM fournit une méthode de maintenance efficace et rentable en utilisant la technologie de détection, le traitement du signal et des techniques logicielles.

La maintenance conditionnelle vous permet de prendre des mesures correctives planifiées après la détection et l'identification de la dégradation des performances des machines. Le principal avantage d'un système CBM est la disponibilité accrue (temps de disponibilité) des machines et équipements de l'usine. Les autres avantages incluent des coûts de maintenance réduits en réduisant les heures de maintenance préventive et corrective et la prévention des dommages secondaires en détectant les pannes potentielles des machines.

Historiquement, en raison des coûts impliqués, la maintenance conditionnelle a été appliquée aux grandes machines tournantes telles que les moteurs, les pompes, les générateurs, les compresseurs et les machines similaires. Les capteurs sont le premier maillon d'un système de maintenance conditionnelle mis en œuvre avec succès.

Techniques de détection pour CBM

Les capteurs traditionnels utilisés dans les applications à grande échelle de CBM pourraient inclure les types de dispositifs suivants :

Des capteurs de vibrations (accéléromètres) mesurent le mouvement de la machine et identifient les défauts mécaniques qui se développent, tels que des désalignements dans l'équipement entraîné ou des supports de moteur défaillants.

La bobine de flux et les lectures de courant surveillent les conditions électriques. Des niveaux de courant accrus pourraient indiquer une usure des roulements dans un système de convoyeur ou une courroie collante (collante).

Les transducteurs de température, tels que les thermistances, les détecteurs de température à résistance (RTD) et les thermocouples, surveillent la température ambiante et la température de surface du moteur. Ils peuvent déterminer les conditions de surchauffe du moteur et indiquer des températures de châssis élevées causées par une usure excessive des roulements.

Les caméras thermiques (unités portables sans contact) sont des appareils utilisés pour numériser et enregistrer la température et l'image infrarouge des équipements de production. Ces données sont utiles pour comparer les opérations anormales et normales. La chaleur peut être un indicateur précoce d'un endommagement ou d'un dysfonctionnement de la machine.

Les transducteurs à ultrasons détectent les fuites et inspectent les composants mécaniques et électriques.

Extension des applications de CBM

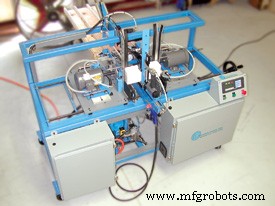

Avec le coût inférieur des capteurs et l'augmentation de la puissance de traitement embarquée disponibles aujourd'hui, davantage d'applications pour CBM sont désormais réalisables et rentables. De nombreux appareils électriques intègrent désormais des capteurs qui peuvent fournir des données de performance ainsi que leurs fonctions de contrôle de base. Par exemple, les utilisateurs de servos et d'autres systèmes d'entraînement peuvent mettre en œuvre des algorithmes de maintenance prédictive qui surveillent le couple de sortie du moteur en détectant le courant de sortie du variateur (voir Photo 1).

Photo 1. Machine de production de persiennes contenant un système de servocommande.

(Photo avec l'aimable autorisation de G &L Technologies)

Une fois que le couple requis à chaque point d'un cycle machine « normal » est connu, il est assez simple de surveiller ce profil de couple et d'alerter le personnel de maintenance de toute anomalie. Une augmentation du couple de sortie peut indiquer un roulement qui commence à défaillir ou d'autres problèmes mécaniques imminents. Avec cette connaissance, vous pouvez réparer l'équipement mécanique au cours de la prochaine période de maintenance planifiée, au lieu d'effectuer des réparations après une panne imprévue. Les types de contrôle de mouvement moins sophistiqués (c'est-à-dire les systèmes pas à pas) qui n'ont pas de capacité de détection de couple ne peuvent pas fournir ce type d'informations. Il peut être plus efficace à long terme d'installer un lecteur plus performant basé uniquement sur sa capacité à aider à la maintenance prédictive.

Les capteurs utilisés pour surveiller les conditions de la machine ou du processus peuvent rapporter des données, mais, en fin de compte, c'est le système auquel ils sont attachés qui fournit l'intelligence nécessaire pour interpréter les données et prendre des mesures.

Un exemple de maintenance conditionnelle utilisant une plate-forme logique est un système de gestion de mesure de pH. Une application est un système intégré d'auto-nettoyage, d'auto-étalonnage et d'auto-diagnostic pour les capteurs de pH installés dans un processus en direct. Un contrôleur logique programmable (PLC) teste, nettoie et étalonne automatiquement les sondes de pH dans les applications où les sondes sont exposées à des conditions abrasives ou caustiques. Pour mesurer la dérive et l'efficacité, l'API retire la sonde pH du processus, injecte des tampons pH connus et lit les entrées 4-20 milliampères (mA). L'API est capable de compenser la dérive (biais/décalage) et l'efficacité réduite (pente) au fil du temps pour enregistrer et rapporter une mesure de pH précise. Sur la base de la courbe de dégradation des performances, le système pourrait également prédire quand la sonde nécessitera un remplacement complet.

Le système CBM à connectivité ouverte

Les systèmes de surveillance distribués d'aujourd'hui ont évolué vers des architectures basées sur des normes ouvertes pour le matériel et les logiciels. Les plates-formes basées sur API et PC communiquant avec des périphériques d'entrée/sortie (E/S) distribués et des capteurs sur une variété de réseaux de bus de terrain acceptés ont fait leur chemin dans les applications CBM.

OPC, ou OLE (Object Linking and Embedding) pour le contrôle de processus, est une norme industrielle créée par un certain nombre de fournisseurs de matériel et de logiciels de premier plan en coopération avec Microsoft. Grâce à la technologie de connectivité ouverte, les données en direct des appareils industriels peuvent être communiquées aux systèmes en amont ou à une page Web sans aucune programmation requise. Les données sont alors disponibles pour la visualisation, l'impression ou l'archivage sur n'importe quel ordinateur, ou partout où Internet ou l'intranet de l'entreprise est accessible. La technologie OPC permet une collecte et un affichage de données faciles et peu coûteux, car elle est prise en charge par de nombreux appareils différents. Comme avantage supplémentaire, le logiciel OPC est en mesure d'offrir une approche plus unifiée de l'affichage et de la journalisation des données pour les usines qui utilisent plusieurs marques d'API (voir graphique 1).

Graphique 1. La collecte de données basée sur OPC à partir d'un système de contrôle fournit des données utiles pour décisions d'entretien.

Le logiciel OPC offre de nombreuses fonctionnalités utiles conçues pour rendre les données surveillées plus accessibles et utiles. Par exemple, les couleurs dynamiques permettent aux utilisateurs de déterminer l'état de leurs opérations de traitement en un coup d'œil. Utilisez-les comme système d'alerte précoce pour alerter le personnel des anomalies dans les opérations. Les fonctions mathématiques peuvent effectuer des calculs sur les données brutes avant qu'elles ne soient affichées ou traitées davantage. De nombreux programmes CBM prêts à l'emploi basés sur OPC sont désormais disponibles pour gérer les efforts de maintenance.

Conclusion

Lorsqu'il est mis en œuvre correctement, un système de maintenance conditionnelle aidera à réduire les coûts de maintenance, à augmenter la disponibilité et la fiabilité des machines, à améliorer la sécurité, à améliorer la qualité des produits et, dans de nombreux cas, à prolonger la durée de vie de l'équipement. Carl Hamilton est un spécialiste technique pour AutomationDirect, un vendeur direct de produits d'automatisation et de contrôle industriel. Pour plus d'informations, appelez le 800-633-0405 ou visitez www.automationdirect.com. En savoir plus sur l'automatisation. Un glossaire des termes d'automatisation courants est disponible en envoyant un e-mail à l'éditeur de Reliable Plant Paul V. Arnold à parnold@noria.com.

Entretien et réparation d'équipement

- Le système de récompense commun favorise les résultats et le travail d'équipe

- Une leçon de conduite pour les opérations et la maintenance

- Stratégie et solutions de l'armée pour la maintenance conditionnelle

- Deming, Drucker et une mallette pour la planification et l'ordonnancement

- 5 règles d'exploitation et de maintenance en partenariat

- Inspections sonores, visuelles et tactiles pour le personnel de maintenance prédictive

- Miller nommé vice-président de la maintenance et de la fabrication pour la division des chariots élévateurs Toyota

- Plages de contrôle pour les planificateurs de maintenance et autres

- Aide CBM et RCM pour maximiser la sécurité et la disponibilité chez YICT