Types d'entretien :une comparaison

Types d'entretien

Il est bien connu que des milliards de dollars sont perdus chaque année en raison de temps d'arrêt imprévus et de la mauvaise qualité des actifs. Dans une bataille sans fin pour lutter contre cette statistique, les organisations mettent en œuvre l'un des nombreux types de maintenance, en combinant souvent deux ou plus. Les définitions des types de maintenance varient d'un secteur à l'autre, ce qui peut compliquer la tâche de différencier des éléments tels que la maintenance préventive et prédictive, entre autres.

La plupart des types de maintenance se répartissent en deux catégories principales :préventive et corrective. Maintenance préventive c'est lorsque vous lancez de manière proactive des tâches et des plans de maintenance pour éviter les pannes. En plus de prévenir les pannes, la maintenance préventive peut avoir pour objectif de minimiser les conséquences d'une panne ou de déterminer le risque que la panne se produise.

Maintenance corrective se produit après que l'échec s'est produit. Votre équipe est en train de remettre l'actif en état de marche à ce stade. Pour clarifier, la maintenance corrective peut être délibérée sous la forme d'une stratégie de maintenance allant jusqu'à la défaillance, qui sera discutée ci-dessous.

Examinons les types de maintenance les plus courants utilisés dans les industries de fabrication et de transformation.

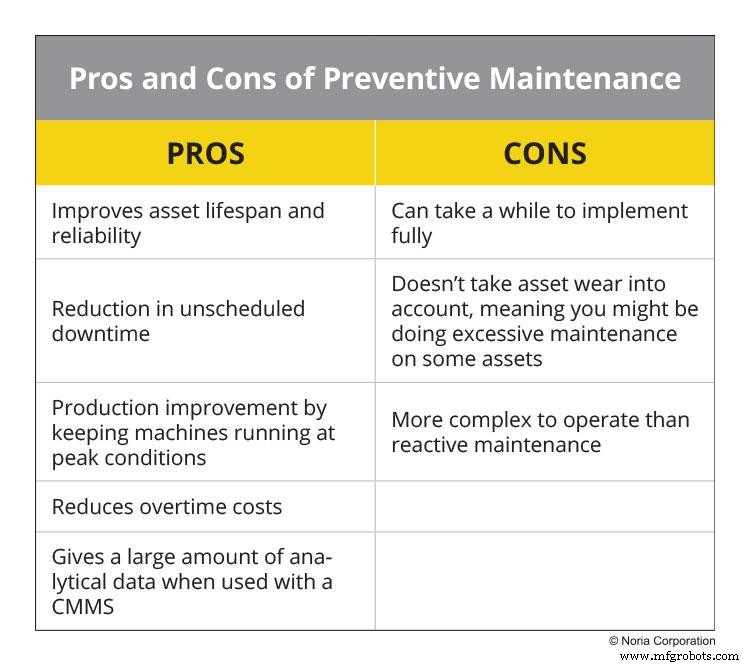

- Maintenance préventive. La maintenance préventive est une routine établie consistant à inspecter périodiquement l'équipement, à détecter les petits problèmes et à les résoudre avant qu'ils ne se transforment en problèmes majeurs. L'objectif principal de la maintenance préventive est l'absence de temps d'arrêt. Cet objectif est recherché en utilisant trois objectifs :augmenter la durée de vie productive de l'équipement, réduire les pannes critiques de l'équipement et minimiser les pertes de production dues à la défaillance de l'équipement.

Il existe plusieurs types d'entretien qui entrent dans la catégorie de l'entretien préventif. Ceux-ci incluent :

- Maintenance basée sur l'utilisation, qui utilise des déclencheurs basés sur l'utilisation réelle de chaque actif. Le suivi de l'utilisation des actifs avec les moniteurs d'équipement permet aux responsables de la maintenance de mettre en place un calendrier de maintenance préventive en fonction de paramètres prédéfinis.

- Maintenance prescriptive ressemble beaucoup à la maintenance préventive, mais elle s'appuie sur des logiciels d'apprentissage automatique tels que l'intelligence artificielle (IA) et l'Internet des objets (IoT) pour aider à planifier les tâches de maintenance préventive.

Pour un examen approfondi des types de maintenance préventive, de la conception d'un programme de maintenance préventive, des outils de maintenance préventive et plus encore, consultez le lien au début de cette section.

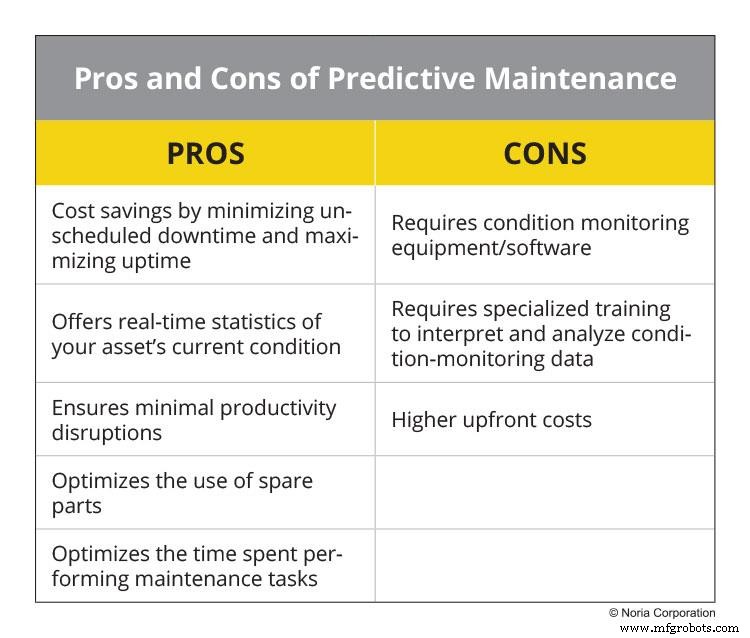

- Maintenance prédictive. La maintenance prédictive est une maintenance qui surveille les performances et l'état de l'équipement dans des conditions de fonctionnement normales afin de réduire la probabilité de pannes. Similaire à la maintenance préventive (certaines personnes la classent même comme un type de maintenance préventive) et étroitement liée à la maintenance conditionnelle (CBM) , l'objectif de la maintenance prédictive réside dans le nom :d'abord prédire quand des pannes pourraient survenir, puis prévenir la panne grâce à une maintenance corrective programmée.

Bien que de nombreuses organisations utilisent à la fois la maintenance prédictive et préventive (76 % utilisent la maintenance préventive, tandis que 65 % utilisent la maintenance prédictive, selon une récente enquête Reliable Plant), il existe quelques différences clés. Plus particulièrement, la maintenance préventive ne nécessite pas l'aspect surveillance de l'état que la maintenance prédictive fait. Cela signifie que la maintenance prédictive utilise des technologies basées sur les conditions telles que la thermographie infrarouge, la surveillance acoustique, l'analyse des vibrations et l'analyse de l'huile. Une autre différence clé est que la maintenance préventive consiste à inspecter et à effectuer la maintenance des actifs, que l'équipement nécessite ou non une maintenance (le calendrier de maintenance est basé sur un déclencheur). Ce n'est pas le cas pour la maintenance prédictive.

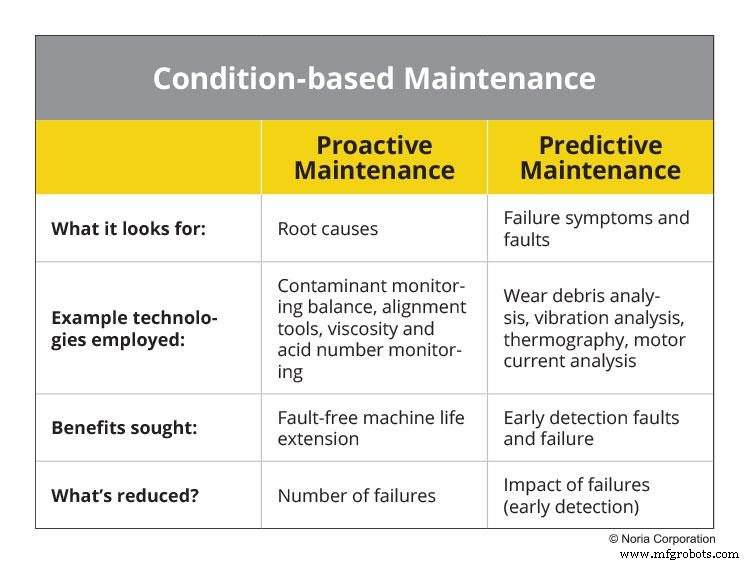

Vous trouverez ci-dessous un graphique montrant le lien entre la maintenance conditionnelle et la maintenance prédictive et proactive. Ici, la maintenance prédictive est l'un des deux aspects issus du CBM :un côté proactif qui se concentre sur la recherche de la cause première d'une défaillance et un côté prédictif qui se concentre sur les symptômes de défaillance et les défauts.

Pour plus de détails sur la maintenance prédictive, la technologie de maintenance prédictive et plus encore, cliquez sur le lien au début de cette section.

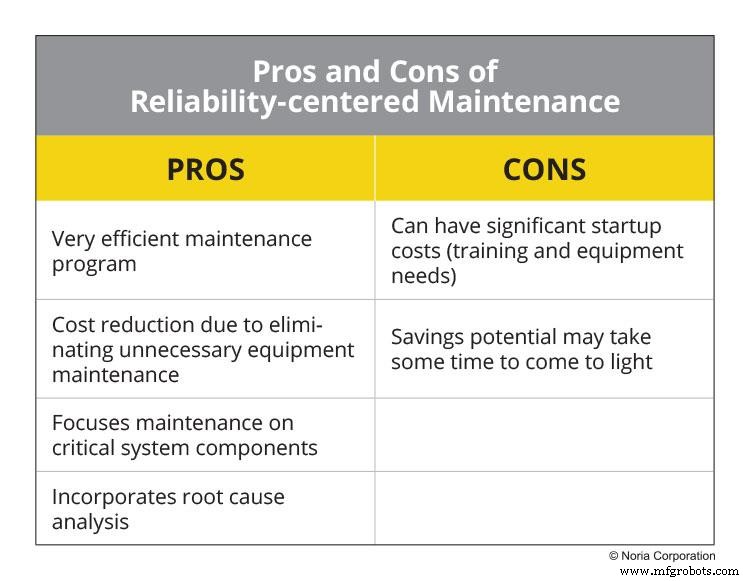

- Maintenance centrée sur la fiabilité (RCM). La maintenance centrée sur la fiabilité consiste à identifier les problèmes potentiels de votre équipement et à déterminer ce que vous devez faire pour vous assurer que ces actifs continuent de produire à leur capacité maximale. En d'autres termes, vous analysez les pannes pour déterminer les méthodes de maintenance appropriées et les calendriers de maintenance personnalisés pour chaque actif individuel.

La maintenance centrée sur la fiabilité est parfois confondue avec la maintenance préventive, mais il y a une différence clé :la maintenance préventive n'est pas sélective comme la RCM, ce qui la rend moins efficace. Étant donné que RCM examine chaque actif individuellement, l'inefficacité est réduite en attribuant des tâches de maintenance adaptées à chaque pièce d'équipement.

La maintenance centrée sur la fiabilité utilise un flux de travail général en quatre étapes :choisissez l'actif, évaluez l'actif, déterminez le type de maintenance et répétez le processus. Les critères d'évaluation pour la mise en œuvre d'un programme RCM posent sept questions :

- Dans quelle mesure cet équipement doit-il fonctionner correctement ?

- De quelles manières cette pièce d'équipement peut-elle tomber en panne ?

- Quelles sont les causes de chaque échec ?

- Que se passe-t-il en cas de panne ?

- Pourquoi chaque échec est-il important ?

- Quelles tâches (proactives) doivent être effectuées pour empêcher ces échecs de se produire ?

- Que faire si une tâche préventive appropriée ne peut pas être trouvée ?

Cliquez sur le lien au début de cette section pour en savoir plus sur la maintenance centrée sur la fiabilité, notamment sur la mise en œuvre du RCM, des études de cas réels d'organisations qui ont mis en œuvre un programme RCM, et plus encore.

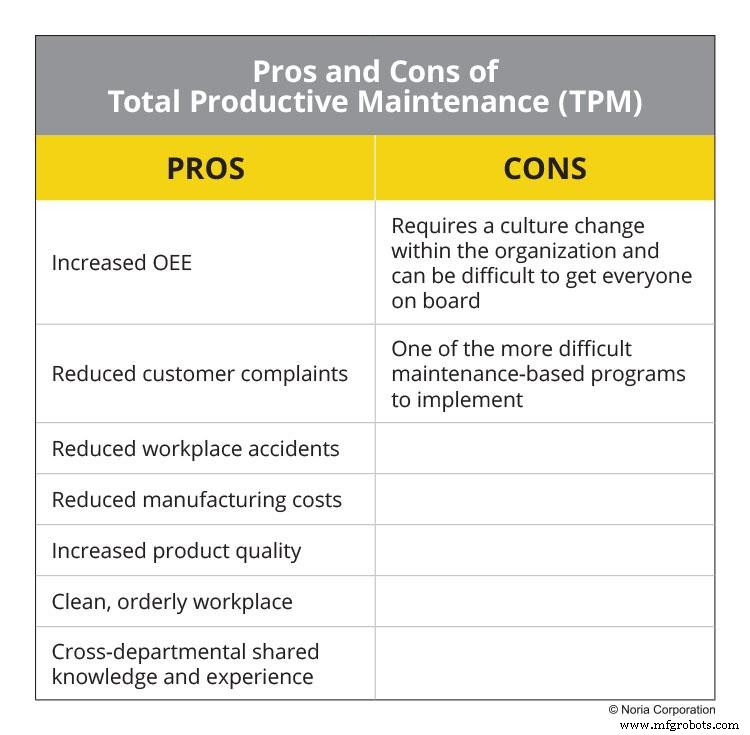

- Maintenance productive totale (TPM). La maintenance productive totale est le processus d'utilisation de machines, d'équipements, d'employés et de processus de support pour maintenir et améliorer l'intégrité de la production et la qualité du système. L'objectif d'un programme TPM est d'améliorer l'efficacité globale de l'équipement (OEE) en formant de petites équipes multidisciplinaires pour traiter des domaines clés tels que la maintenance préventive et autonome, la formation des opérateurs de machines et la normalisation des processus de travail. La maintenance productive totale se concentre sur tous les départements d'une organisation, garantissant une utilisation efficace et efficiente des moyens de production.

La maintenance productive totale est considérée davantage comme un processus qu'un programme ainsi qu'un processus d'amélioration des opérations plutôt qu'un programme de maintenance à part entière. Ce n'est pas non plus une solution miracle, car il faut des années pour tirer le meilleur parti d'un processus TPM de haute qualité; cependant, vous pouvez voir les résultats immédiatement.

La maintenance productive totale intègre la production au plus juste et les techniques du système 5-S de sa référence internationalement reconnue composée de huit piliers :maintenance autonome, amélioration ciblée, maintenance planifiée, maintenance de la qualité, gestion précoce des équipements, formation et éducation, sécurité, santé et environnement, et TPM dans l'administration.

La mise en œuvre de la TPM comprend cinq phases :

- Identifier une zone pilote

- Remettre l'équipement en parfait état de fonctionnement

- Mesurer l'OEE

- Résoudre/réduire les pertes majeures

- Mettre en œuvre la maintenance planifiée

Cliquez sur le lien au début de cette section pour en savoir plus sur la TPM, y compris les huit piliers de la TPM, comment la mettre en œuvre, comment maintenir un processus TPM et plus encore.

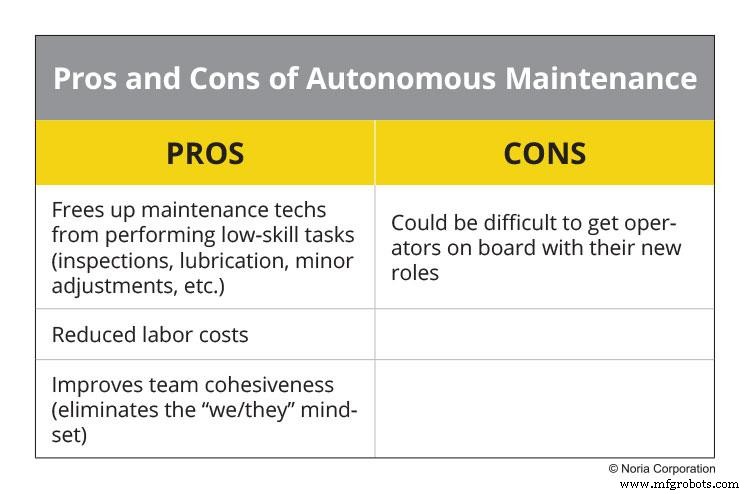

- Maintenance autonome. La maintenance autonome est une stratégie de maintenance qui consiste à former les opérateurs à surveiller en permanence leur équipement, à effectuer des réglages et à effectuer des tâches de maintenance mineures pour augmenter l'efficacité. Ceci est fait au lieu de consacrer des techniciens de maintenance à effectuer un entretien régulier, ce qui les libère pour des tâches de maintenance plus importantes et urgentes.

La maintenance autonome repose sur deux principes fondamentaux :empêcher la détérioration des équipements grâce à leur bon fonctionnement et à leur remise en état et à leur maintien dans un état « comme neuf » grâce à une restauration et une gestion appropriée. Cela nécessite que les opérateurs maîtrisent des compétences telles que la détection des anomalies en comprenant les composants de la machine, en apportant des améliorations, en identifiant les problèmes de qualité et en déterminant ce qui a causé les problèmes de qualité.

La mise en œuvre de la maintenance autonome implique sept étapes :accroître les connaissances de l'opérateur, nettoyer et inspecter la machine initiale, éliminer la cause de la contamination et améliorer l'accès, développer des normes pour la lubrification et l'inspection, l'inspection et la surveillance, standardiser la maintenance visuelle et l'amélioration continue.

Pour un examen plus approfondi de la maintenance autonome, comment la mettre en œuvre et comment la maintenir, cliquez sur le lien au début de cette section.

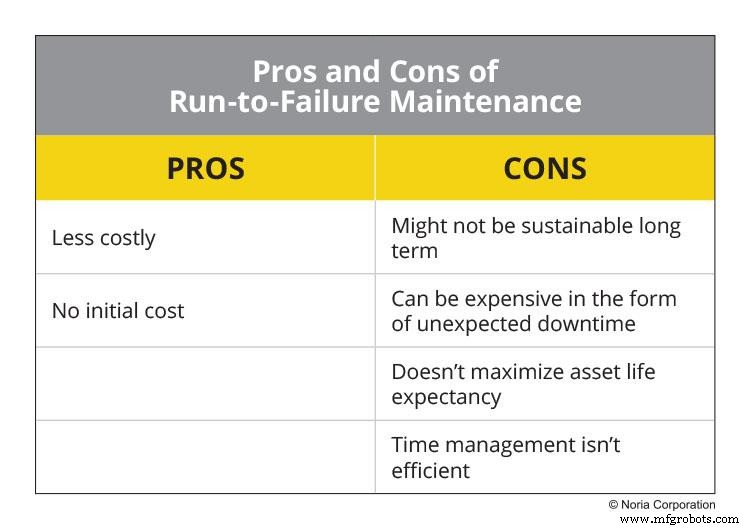

- Maintenance jusqu'à défaillance (RTF). La maintenance jusqu'à la défaillance est un type de maintenance réactive non planifiée qui est généralement une stratégie délibérée conçue pour minimiser les coûts. Les organisations peuvent choisir d'adopter un plan RTF pour des éléments tels que les actifs jetables (machines avec des pièces jetables destinées à être remplacées plutôt que réparées), les actifs non critiques tels que les outils, les actifs durables ou les actifs qui ne sont pas sujets à l'usure ou qui sont peu susceptibles de le faire. échouer dans des conditions de fonctionnement normales, ou des actifs qui présentent des modèles de défaillance aléatoires qui ne peuvent pas être prédits.

La mise en garde contre la maintenance RTF est qu'elle nécessite un bon jugement. Savoir quand étiqueter quelque chose comme une panne totale au lieu de le réparer fait partie des compétences qui accompagnent la maintenance RTF. Cela peut présenter un certain risque car les actifs ne sont pas surveillés, ce qui oblige l'organisation à regarder le baril des temps d'arrêt imprévus en cas de panne.

Cependant, lorsqu'il est mis en œuvre sur les bons actifs avec une planification intelligente pour faire face aux défaillances inévitables, RTF peut économiser du temps et de l'argent en ne remplaçant pas l'équipement ininterrompu.

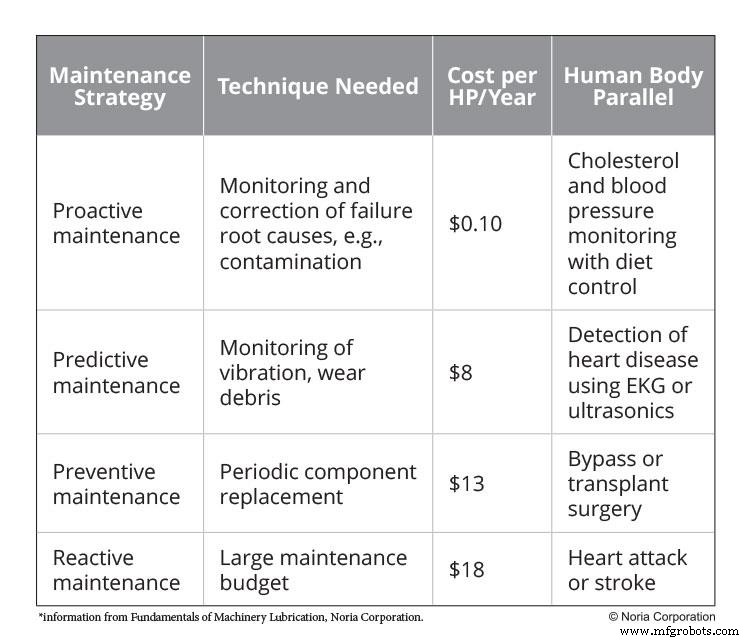

Maintenance des machines et parallèle du corps humain

En ce qui concerne les types, les techniques et les coûts d'entretien, les principaux types d'entretien peuvent être comparés au corps humain pour obtenir un aperçu de la tâche équivalente d'« entretien du corps ». Le tableau ci-dessous utilise un exemple d'actif de production d'électricité et le compare avec le cœur humain.

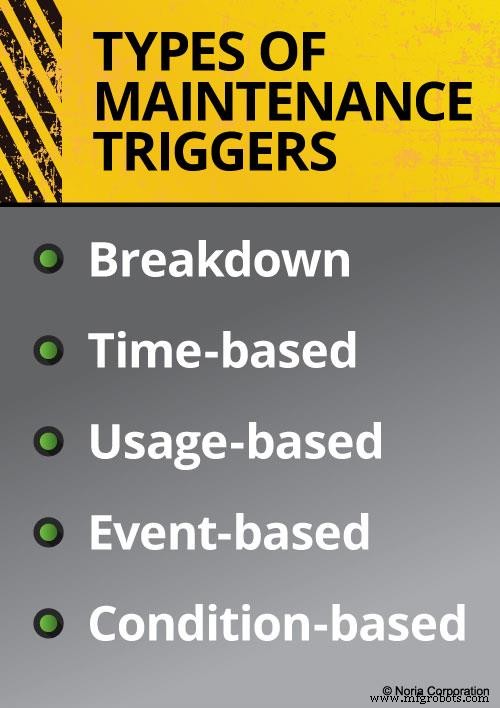

Types de déclencheurs de maintenance

Les déclencheurs de maintenance peuvent être définis et utilisés avec plusieurs types de maintenance. Les déclencheurs de panne sont utilisés avec les plans de maintenance en cas de panne ou de maintenance réactive. La maintenance prédictive utilise des éléments tels que des déclencheurs temporels sous la forme d'alertes pour essayer d'éviter qu'une défaillance ne se produise. Les autres déclencheurs qui seront discutés incluent les déclencheurs basés sur les événements, l'utilisation et les conditions.

- Déclencheurs de panne. Comme mentionné précédemment, les déclencheurs de panne sont utilisés avec les programmes de maintenance en cas de panne ou de maintenance réactive. Lorsqu'un actif cesse de fonctionner, une alerte est déclenchée, qui programme un ordre de travail de maintenance pour réparer l'actif et le remettre en état de fonctionnement normal.

Les déclencheurs de panne ne sont généralement utiles que lorsqu'une organisation utilise un groupe d'équipements à faible coût et faciles à remplacer et a des pièces de rechange et des unités en stock qui peuvent être facilement et facilement échangées, minimisant ainsi les temps d'arrêt autant que possible. L'utilisation de déclencheurs de panne est similaire à un jeu du chat et de la souris ; ne pas avoir à planifier la maintenance permet un budget de maintenance moins coûteux, mais cela signifie également que vous devez avoir des pièces de rechange et des équipements disponibles à tout moment, ainsi que du personnel pour résoudre les problèmes. Détenir des stocks comme celui-ci va à l'encontre des principes de rationalisation tels que Just in Time (JIT), qui sont conçus pour réduire les stocks détenus.

- Déclencheurs basés sur le temps. Les déclencheurs de maintenance les plus couramment utilisés sont peut-être basés sur le temps. Ceux-ci sont liés à un logiciel de planification de maintenance comme un système de gestion de maintenance informatisé (GMAO) et alertent sur la base d'un intervalle de temps prédéfini. Les déclencheurs basés sur le temps sont utilisés dans les programmes de maintenance prédictive et préventive pour des tâches simples telles que la lubrification des engrenages ou la planification d'une inspection. Par exemple, lorsqu'un actif atteint une durée d'exécution de 14 jours, une alerte est déclenchée pour le faire réparer. En dehors d'un cadre de fabrication, un déclencheur basé sur le temps serait de changer les filtres à air de votre unité de chauffage, de ventilation et de climatisation (CVC) tous les trois mois.

- Déclencheurs basés sur l'utilisation. Semblables aux déclencheurs basés sur le temps, les déclencheurs basés sur l'utilisation reposent sur une métrique prédéterminée basée sur l'utilisation de l'actif en question, quelle que soit la période de temps. Contrairement aux déclencheurs basés sur le temps, qui sont exécutés de manière régulière quel que soit l'état de la machine, les déclencheurs basés sur l'utilisation signifient qu'un actif ne bénéficie d'une maintenance qu'une fois qu'il a terminé une quantité spécifique de service.

Tout comme votre voiture subit une vidange d'huile tous les 5 000 milles, toute machine qui effectue des opérations limitées dans le temps ou en quantité peut être configurée avec un déclencheur basé sur l'utilisation. Les relevés de compteurs peuvent être ajoutés à une GMAO et utilisés pour définir des alertes lorsqu'une quantité ou une valeur souhaitée est atteinte. Les déclencheurs basés sur l'utilisation sont un excellent moyen de maintenir l'équipement soumis à des horaires irréguliers et sont le plus souvent utilisés avec des programmes de maintenance prédictive ou préventive.

- Déclencheurs basés sur des événements. Les déclencheurs d'événement peuvent être utilisés pour réagir et évaluer l'équipement ou les installations après un événement tel qu'un incendie ou une inondation. Par exemple, la nécessité de planifier et d'effectuer des vérifications du système électrique et de l'infrastructure après une inondation peut être pilotée par une GMAO, le système alertant l'équipe de maintenance de ces tâches. Bien que les déclencheurs basés sur des événements se produisent après qu'un événement a eu lieu, ils peuvent ne pas tous être directement connectés à l'événement lui-même. La plupart des déclencheurs basés sur des événements agissent comme des contrôles de suivi d'un événement.

- Déclencheurs basés sur des conditions. Les déclencheurs basés sur des conditions sont utilisés en fonction d'une évaluation d'un actif individuel. L'évaluation est utilisée pour déterminer s'il est acceptable que l'actif continue de fonctionner ou si une maintenance est nécessaire. Il s'agit d'une option plus approfondie car elle nécessite que le personnel de maintenance ait une connaissance pratique de l'actif pour prendre une décision éclairée quant à son état.

L'état de l'équipement peut également être évalué à distance. Les capteurs placés sur un actif pour surveiller des paramètres tels que la température, les vibrations et le bruit peuvent être utilisés comme alertes déclenchées par des conditions. Par exemple, si un capteur remarque un pic de température qui dépasse une plage prédéterminée, une alerte est envoyée pour planifier une inspection.

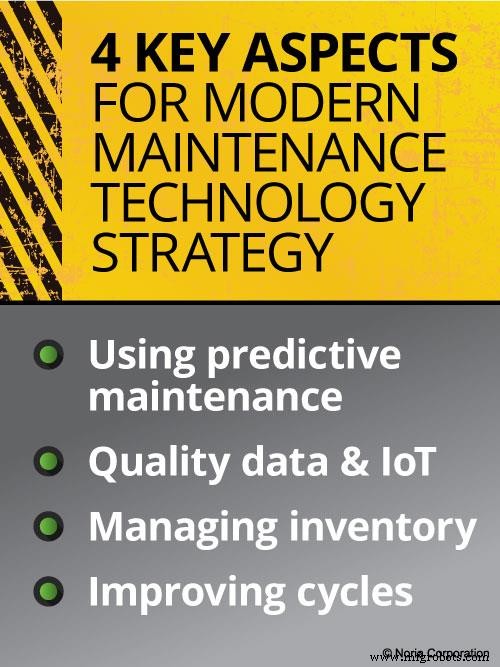

Technologie de maintenance moderne

L'une des plus grandes clés pour que les fabricants excellent dans la maintenance opérationnelle consiste à utiliser les données fournies par la technologie moderne. Pour ce faire, une nouvelle solution de maintenance est pratiquement indispensable pour que les actifs, les employés et les processus soient organisés et fonctionnent de manière transparente.

Les progrès technologiques sont les plus répandus dans la surveillance basée sur l'état sous la forme d'une maintenance proactive et prédictive. Dans le cadre de ces types de maintenance, des technologies telles que l'analyse de l'huile, l'analyse des vibrations, la thermographie et l'analyse du courant du moteur peuvent aider à déterminer les causes profondes et les symptômes de défaillance, rechercher des avantages tels que la prolongation de la durée de vie de la machine et la détection précoce des défauts, et réduire le nombre et l'impact des défaillances.

La révolution technologique d'aujourd'hui dans l'industrie manufacturière a conduit à moins d'erreurs et de défauts, à une production optimisée et à des coûts de main-d'œuvre réduits. Les capteurs automatisés qui peuvent surveiller en continu les machines sont parmi les plus grandes améliorations. Non seulement ils peuvent être utilisés dans plusieurs types de maintenance, mais ils peuvent également générer une quantité massive de données qui peuvent être analysées et utilisées pour améliorer les processus.

Les solutions de GMAO peuvent aider à exploiter toutes ces données et à les intégrer à quatre aspects clés pour une stratégie technologique de maintenance moderne :utiliser la maintenance prédictive, se concentrer sur les données et l'IoT, gérer l'inventaire et améliorer les cycles pour un succès continu.

- Utilisation de la maintenance prédictive : Bien que la maintenance préventive soit un bon moyen d'éviter les pannes et de réduire les temps d'arrêt, la prochaine étape consiste à mettre en œuvre une maintenance prédictive pour collecter et analyser efficacement les données générées par vos machines.

- Données de qualité et IoT : Il est important d'avoir une GMAO capable de gérer la quantité massive de données produites dans toute votre usine. Vous voudrez intégrer les données des capteurs de base auto-installés aux capteurs intégrés et tout le reste. Cela signifie généralement que vous devez rechercher une GMAO avec une stratégie IoT afin de ne pas être marié à un seul type de matériel.

L'IoT est utilisé pour intégrer sans fil les données collectées à partir des actifs de l'usine à une GMAO utilisée dans toute l'organisation. Cela nécessitera de définir des déclencheurs et des alertes discutés précédemment pour créer automatiquement des ordres de travail sans interaction humaine.

- Gestion de l'inventaire : Une enquête récente de Plant Services a révélé que près de 29 % des personnes interrogées avaient un retard de trois à quatre semaines en matière de tâches de maintenance. Adopter toujours une approche réactive de la maintenance ne fait qu'augmenter votre arriéré, ce qui signifie que vos actifs ne reçoivent pas la maintenance appropriée dont ils ont besoin. Le suivi des tâches en attente dans une GMAO vous aide à identifier les problèmes, les causes et les solutions, et vous amène à adopter une culture plus proactive pour réduire les arriérés.

- Amélioration des cycles : L'exploitation des données d'une configuration d'usine modernisée et leur intégration via une GMAO vous permettent d'améliorer votre cycle de maintenance, de pérenniser les économies et d'augmenter l'efficacité.

Tendances des technologies de maintenance modernes

- Internet des objets industriel : Comme indiqué précédemment, l'Internet des objets, et plus particulièrement l'Internet des objets industriel (IIoT), est une forme moderne de collecte de données automatisée grâce à l'utilisation d'un réseau de capteurs sans fil. Aujourd'hui, les capteurs polyvalents à faible coût sont plus facilement disponibles que jamais. Ils peuvent être configurés dans différents réseaux de capteurs sur plusieurs actifs industriels et utilisés pour collecter automatiquement les données de maintenance. Cela élimine le besoin de données manuelles coûteuses et chronophages, sujettes aux erreurs humaines.

- Réalité augmentée (RA) : La télémaintenance et la formation commencent à bénéficier de la RA grâce à la possibilité de proposer des instructions à distance. Cette approche personnalisée permet aux tâches de maintenance d'être personnalisées en fonction de la compréhension et du niveau de compétence d'un employé. La réalité augmentée peut faciliter la formation dispensée par un fournisseur d'équipement ou un personnel de maintenance de haut niveau via une cyber-présentation qui montre comment effectuer une tâche.

Bien qu'il s'agisse encore d'une tendance émergente, l'utilisation de la RA pour la formation gagne en popularité en raison de la complexité croissante des équipements industriels. La réalité augmentée peut alléger le fardeau du personnel de maintenance qui essaie de suivre les variations des nouveaux équipements, y compris les capacités technologiquement avancées qui accompagnent chaque actif. Il existe déjà plusieurs fournisseurs qui proposent des solutions de RA à grande échelle pour les tâches de maintenance et des fournisseurs IIoT qui proposent la RA dans le cadre d'un package groupé.

- Maintenance en tant que service (MaaS) : MaaS est un paradigme relativement nouveau pour le monde de la maintenance. Il s'agit essentiellement de fournir des services de maintenance à la demande. Avec MaaS, un fournisseur peut facturer un exploitant d'usine en fonction des services de maintenance qu'il utilise réellement au lieu d'un forfait de service. Pour ce faire, les fournisseurs collectent et traitent de grandes quantités de données, les stockent via le cloud et planifient des tâches en fonction de ces données. Les services incluent :

- prédire la durée de vie d'un actif ou offrir un aperçu des intervalles de maintenance optimaux ;

- fournir des manuels d'entretien, des vidéos et une assistance interactive en réalité virtuelle (RV) et AR ;

- configurer la technologie de l'information (TI) et d'autres systèmes au sein d'une usine en fonction des résultats analytiques ; et

- fournir des statistiques et des rapports détaillés sur les machines.

Les premiers stades des programmes MaaS commencent à être mis à disposition par les fournisseurs. Les ascenseurs ThyssenKrupp sont désormais livrés avec un programme de maintenance proactif qui prédit les problèmes avant qu'ils ne surviennent et informe les personnes appropriées pour effectuer une inspection. BMW prévoit également de proposer MaaS aux consommateurs dans un proche avenir, en proposant des programmes qui permettront aux propriétaires de voitures de connaître le meilleur moment pour faire entretenir leurs véhicules.

Entretien et réparation d'équipement

- Différence entre maintenance préventive et maintenance prédictive

- Optimiser la maintenance préventive à l'aide d'une GMAO

- Maintenance préventive :un aperçu

- Utilisation d'un logiciel de maintenance préventive pour la fabrication

- Comment effectuer une maintenance préventive planifiée (PPM)

- Comment planifier des ordres de travail de maintenance préventive

- Principaux avantages d'un logiciel de maintenance préventive

- Qu'est-ce que la Maintenance Préventive ?

- 5 types d'entretien à connaître