Run jusqu'à l'échec :intégrez-le à votre planification de maintenance

Run to Failure est une stratégie de maintenance dans laquelle la maintenance n'est effectuée que lorsque l'équipement est en panne. Contrairement à la maintenance non planifiée et réactive, une maintenance appropriée jusqu'à la défaillance est une stratégie délibérée et réfléchie conçue pour minimiser les coûts de maintenance totaux. Dans de nombreuses circonstances, le run-to-failure est une excellente stratégie de maintenance. Dans d'autres, c'est terrible. Dans ce blog, j'examinerai certaines des circonstances dans lesquelles la maintenance en cas de panne peut être appropriée et je décrirai certaines façons de faire fonctionner la maintenance en cas de panne à l'aide d'une GMAO.

Raisons d'utiliser la maintenance de la marche à l'échec

Probabilité d'échec

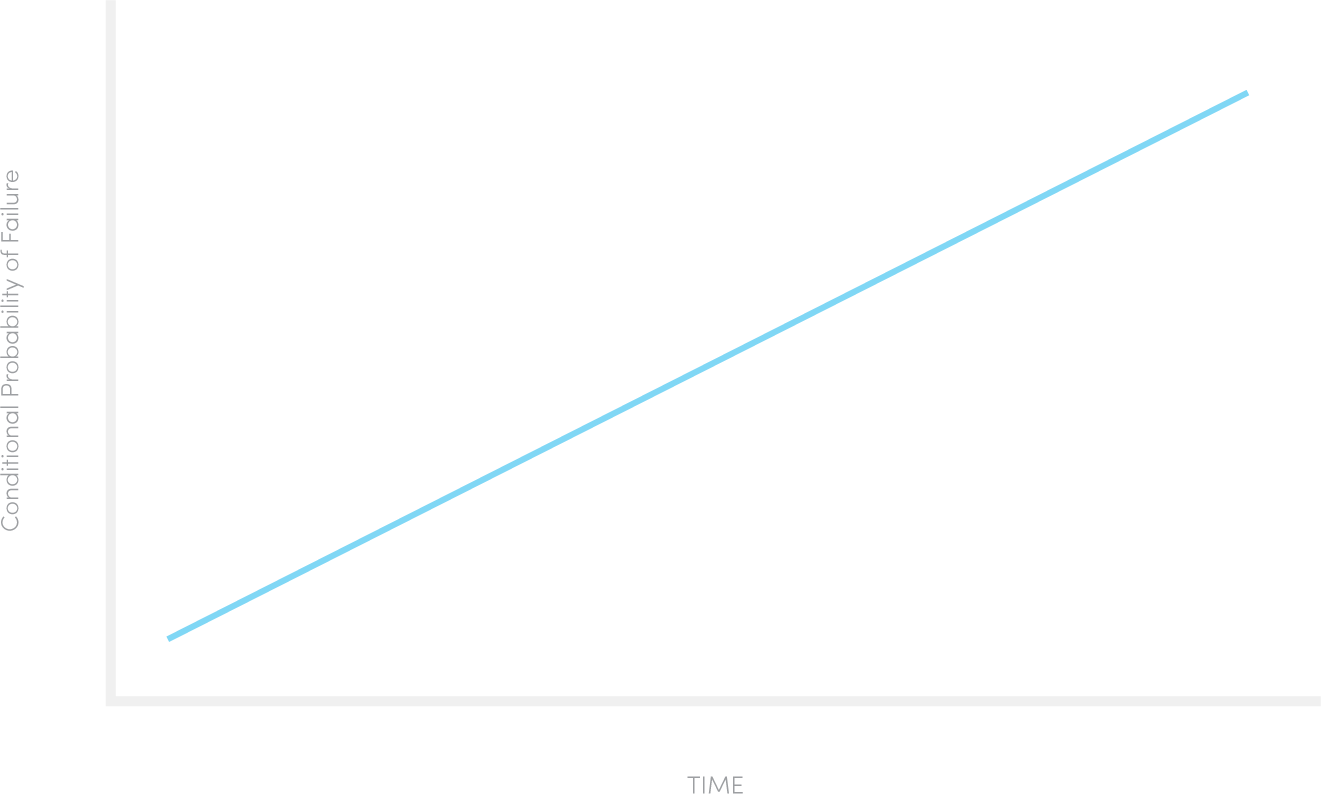

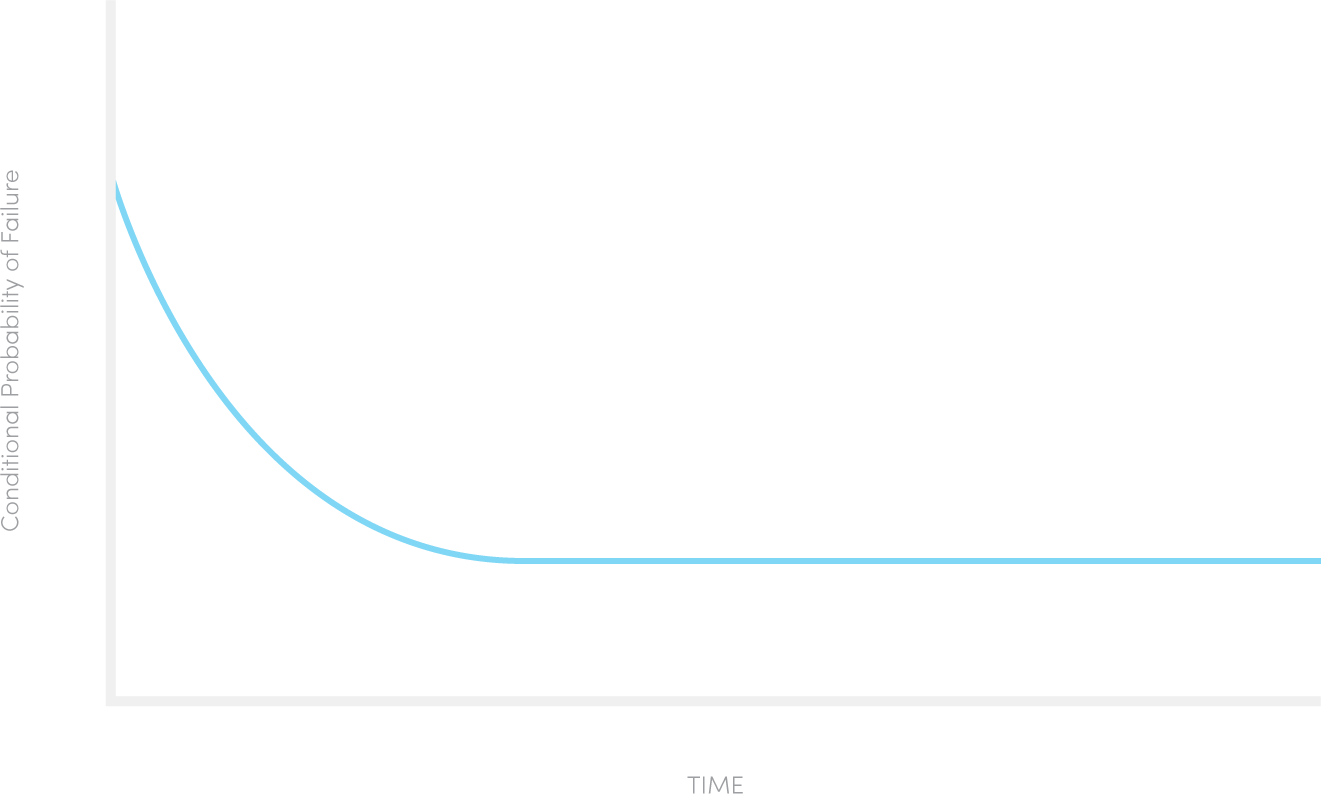

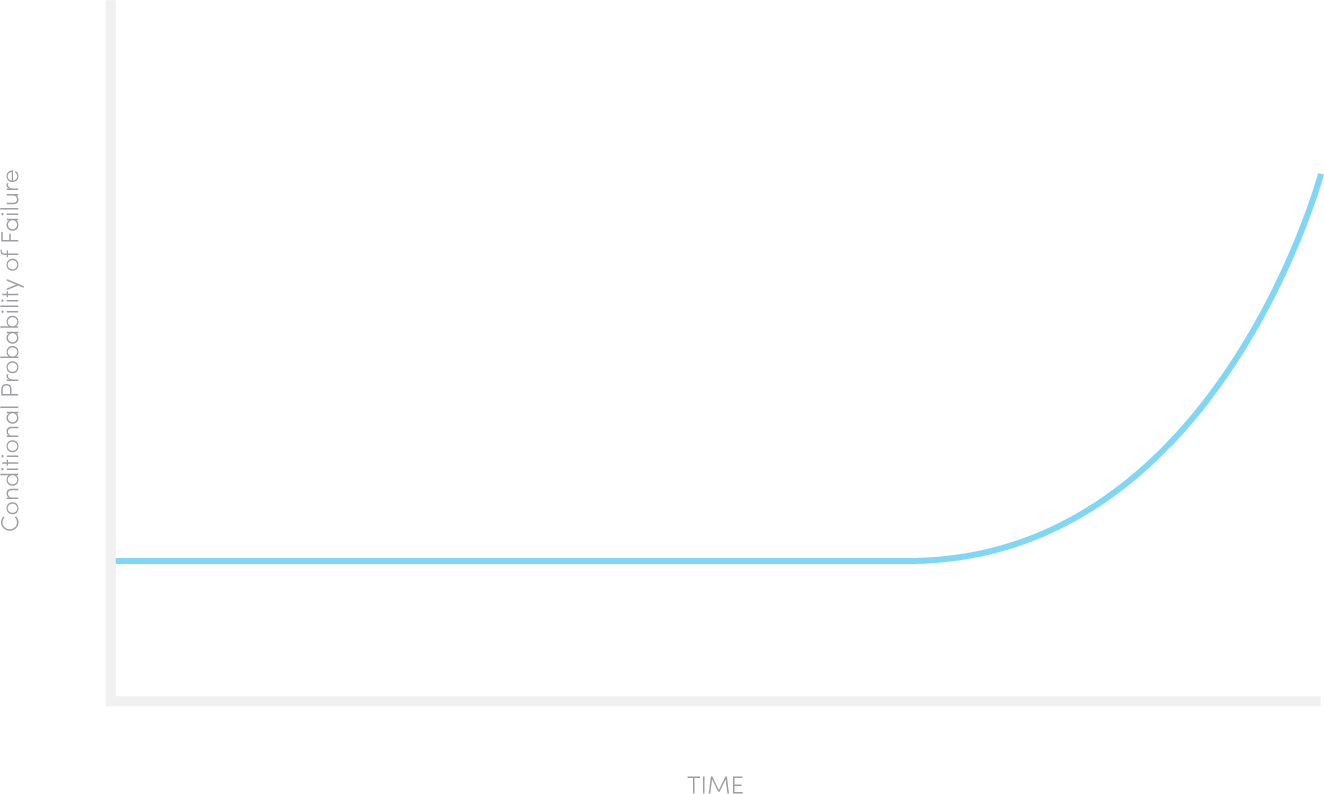

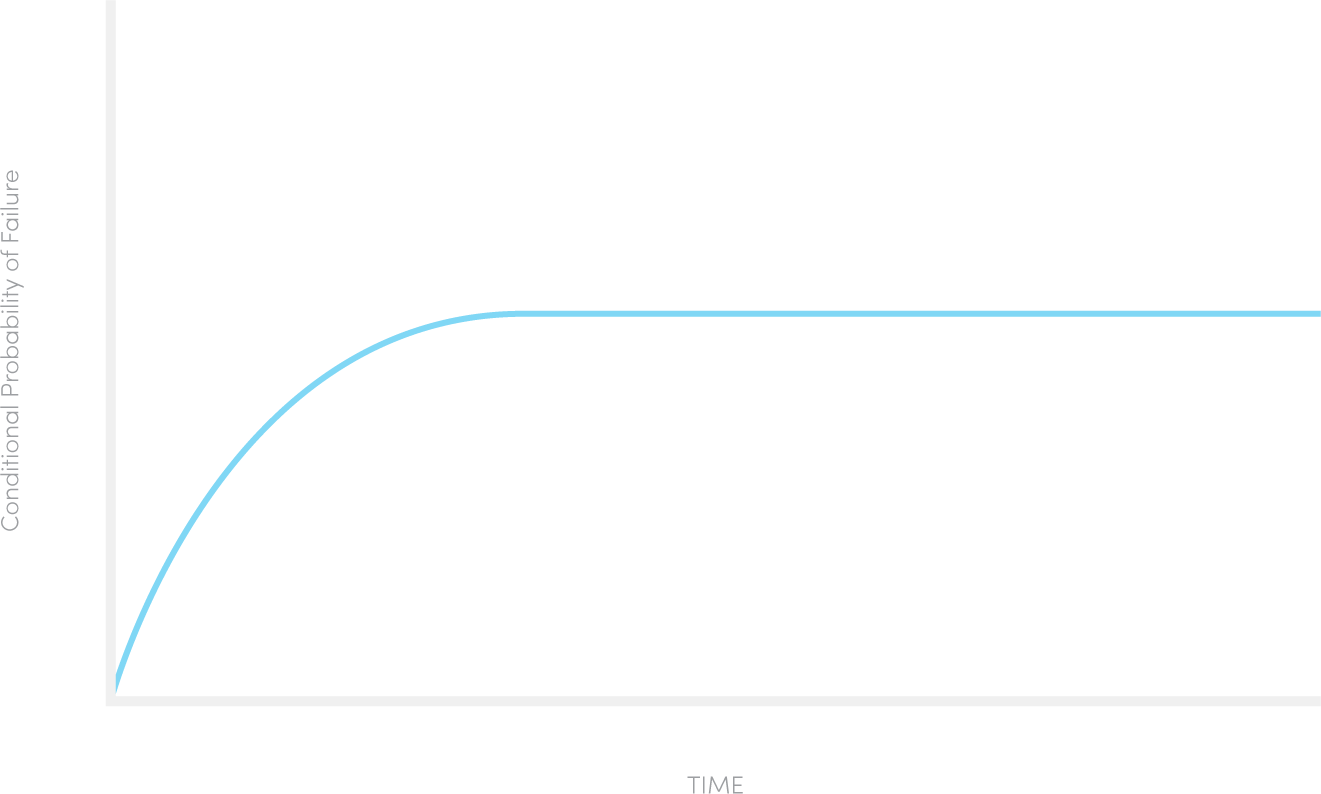

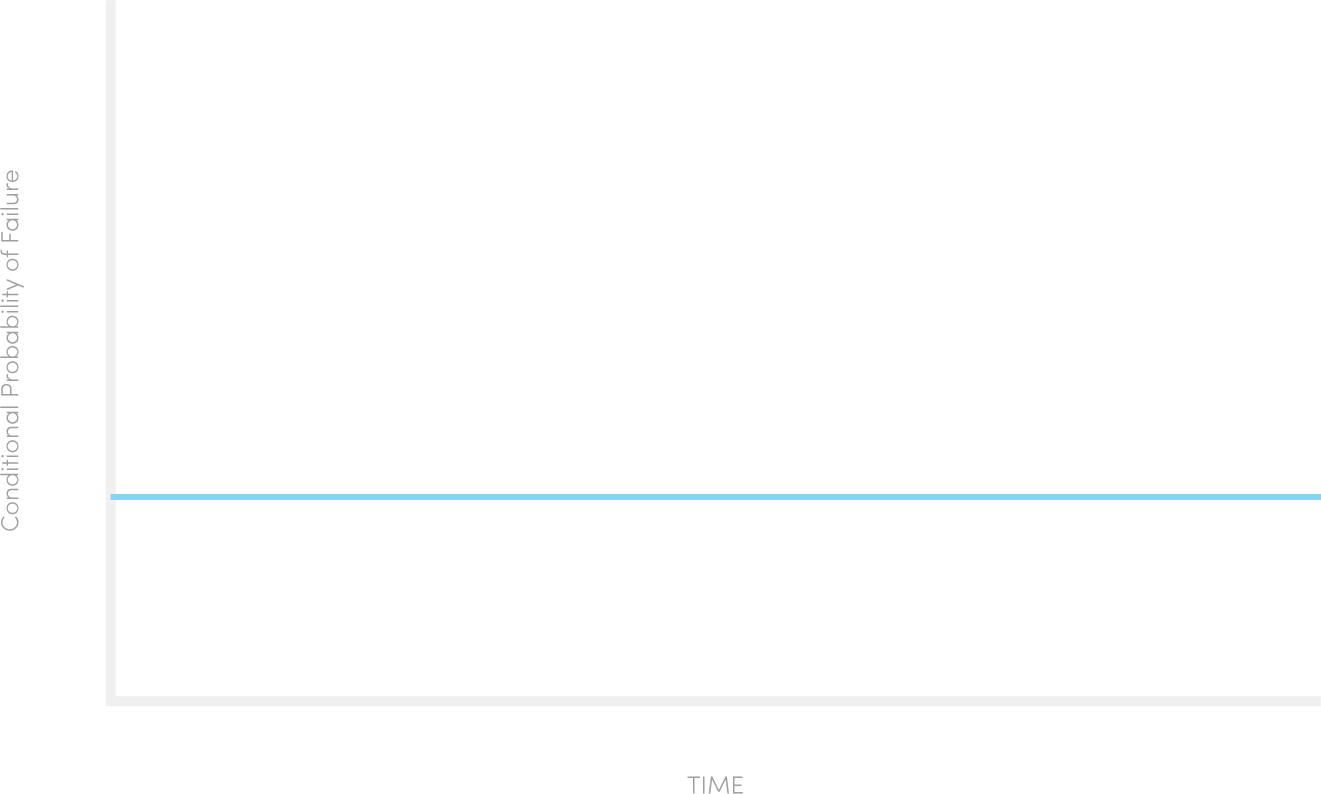

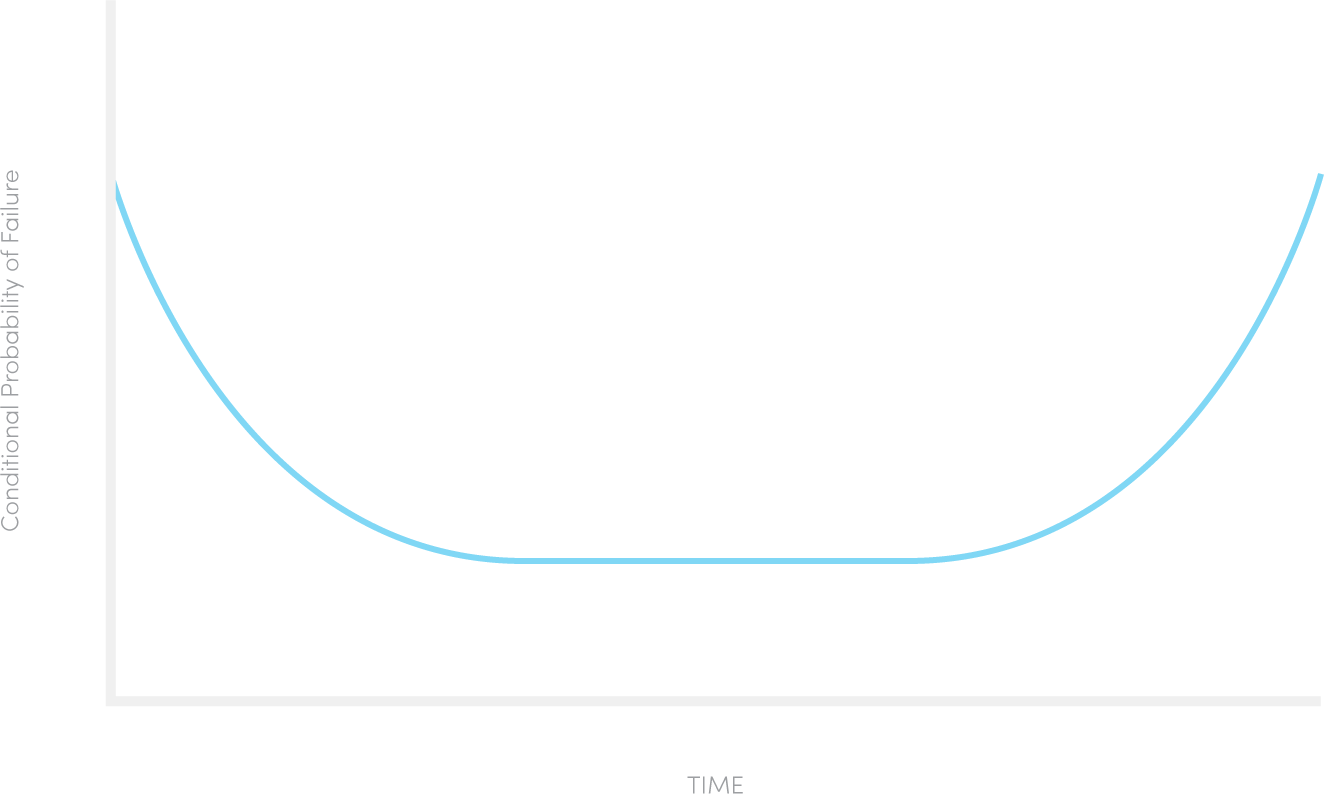

Certains types d'équipement tombent en panne plus souvent avec l'âge - cela pourrait résulter de l'usure. D'autres échouent plus souvent lorsqu'ils sont neufs - cela peut être dû à des défauts de fabrication ou à une installation incorrecte. Ces différents types de modèles de défaillance d'équipement peuvent être représentés graphiquement.

Il existe également d'autres types de modèles de défaillance. Ceux-ci ont été découverts au cours de l'enquête qui a conduit au développement de la maintenance centrée sur la fiabilité (RCM). Ceux-ci sont indiqués ci-dessous.

Le fonctionnement jusqu'à la défaillance doit être pris en compte pour les types d'équipement où la probabilité conditionnelle de défaillance reste faible avec l'augmentation du temps. Il s'agit notamment des éléments d'équipement qui ont des courbes de probabilité de défaillance comme celles illustrées en (b) et (e).

Faible criticité des équipements

Les équipements à faible criticité pourraient également être envisagés pour la maintenance en cas de panne. Votre ampoule sur le toit de l'usine, par exemple, ne mettra pas la vie en danger et n'aura pas d'impact significatif sur les bénéfices de l'entreprise. Cette ampoule pourrait donc faire l'objet d'un régime de maintenance allant jusqu'à la panne.

Vous pouvez avoir d'autres types d'équipement qui n'ont pas d'implications sur la sécurité ou les bénéfices en cas de défaillance. Ceux-ci aussi pourraient être candidats à une maintenance allant jusqu'à défaillance.

Difficulté à effectuer la maintenance préventive

Si la maintenance préventive est trop difficile à effectuer, cela peut également être une raison pour choisir une option de maintenance en cas de panne. Peut-être que l'équipement est trop difficile à atteindre en raison de sa hauteur, ou peut-être se trouve-t-il dans un espace confiné ou dans un endroit éloigné. Ce sont toutes des raisons pour lesquelles le fonctionnement en panne peut être considéré comme le meilleur type de maintenance jusqu'à ce que l'accès à l'équipement puisse être conçu et installé plus facilement.

Le coût de la maintenance préventive

Le fonctionnement jusqu'à la défaillance peut être une excellente option lorsqu'il est tout simplement trop coûteux d'effectuer une maintenance préventive. Si votre analyse montre que le coût total de la maintenance préventive est supérieur au coût total de la maintenance jusqu'à la panne, ce serait une raison valable pour adopter la stratégie de la panne.

Avant d'utiliser le coût comme motif d'utilisation du cycle jusqu'à l'échec, assurez-vous d'inclure tous vos coûts dans l'analyse du cycle jusqu'à l'échec. Incluez-vous la perte de production, le mécontentement des clients, les reprises et autres coûts indirects dans votre analyse. Sinon, vous devriez le faire car ceux-ci peuvent être importants.

Planification de la maintenance du cycle jusqu'à l'échec

Juste parce que le fonctionnement jusqu'à l'échec peut être votre stratégie de maintenance souhaitée pour une pièce d'équipement, cela ne change pas la quantité de planification qui doit être faite pour sa maintenance future. Sans planification, votre stratégie allant jusqu'à l'échec n'est qu'une maintenance non planifiée et réactive.

Tout comme vous planifiez une maintenance planifiée, vous devez également planifier une maintenance allant jusqu'à la panne. Vous devez savoir qui sera responsable du travail, de quelles pièces ils ont besoin et des tâches qu'ils doivent effectuer pour s'assurer que le travail est effectué avec précision et efficacité. La seule différence entre la maintenance planifiée planifiée et la maintenance planifiée allant jusqu'à la panne doit être votre connaissance du moment où la maintenance va avoir lieu.

Si vous ne prévoyez pas, vous devrez abandonner tout ce que vous faites en cas d'échec, puis tenter de résoudre le problème. Avec la planification, vous exécutez simplement votre plan.

Utiliser votre GMAO pour planifier votre stratégie de maintenance allant jusqu'à l'échec

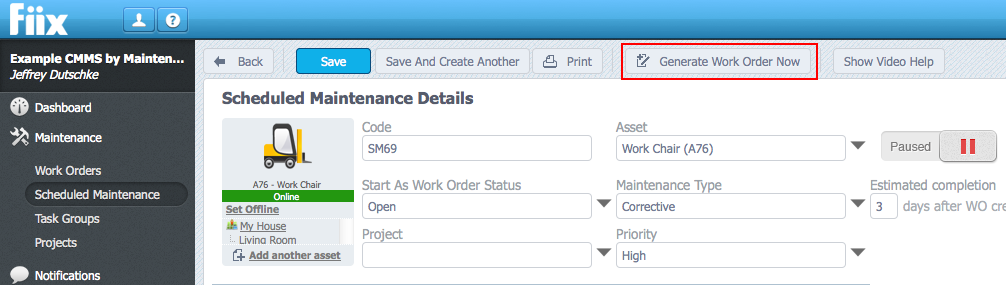

Un excellent moyen de capturer et de stocker votre plan d'exécution jusqu'à l'échec consiste à créer un modèle de maintenance planifiée dans votre GMAO. Ensuite, lorsqu'une maintenance est requise, vous utilisez le modèle pour générer rapidement un bon de travail. Facile.

Conclusion

La course à l'échec est une stratégie de maintenance parfaitement valable. Il ne faut cependant pas la confondre avec une maintenance non planifiée et réactive. Dans une stratégie de maintenance légitime jusqu'à la défaillance, les raisons de son utilisation seront justifiées et une planification appropriée aura eu lieu pour une défaillance inévitable de l'équipement. Mais lorsque cette planification et cette prise de décision ont eu lieu, le run-to-failure a le potentiel de vous faire économiser de l'argent et d'être un outil utile dans votre boîte à outils de stratégie de maintenance.

Entretien et réparation d'équipement

- La maintenance réactive doit-elle faire partie de votre stratégie de maintenance ?

- Direction de la maintenance, partie 4

- La question de la maintenance du contrat – Partie I

- Direction de la maintenance, partie 3

- 4 raisons pour lesquelles votre implémentation de GMAO sera un échec

- Planification de l'entretien

- Simplifier les rapports d'échec dans la maintenance

- 10 astuces pour améliorer votre programme PM

- Qu'est-ce que l'exécution jusqu'à l'échec ? RTF est-il toujours mauvais ?