Conception de moulage de métal - Durée de vie d'un moulage

Conception de pièces moulées en métal pour la qualité et la valeur

Une bonne conception de coulée de métal signifie créer le moule le plus simple qui produira la forme souhaitée. Ce processus nécessite une connaissance approfondie des métaux et des méthodes de coulée pour trouver la meilleure valeur dans une coulée de qualité.

Les utilisateurs finaux ont souvent besoin de savoir comment un objet en métal coulé se comportera lorsqu'il sera frappé, dans différentes conditions de chaleur et, surtout, sous charge. Va-t-il se déformer, se fissurer ou se déformer avec le temps ? Ces exigences mécaniques déterminent le type de métal qui convient le mieux à un produit. Les conceptions métalliques peuvent également nécessiter un certain degré de finition pour des raisons esthétiques ou mécaniques. Un ingénieur ou un concepteur choisit des métaux et des méthodes de moulage pour répondre à ces besoins, et crée une conception en utilisant son expérience de la façon dont le matériau et la méthode s'influencent mutuellement dans la fonderie. Connaître le comportement du métal dans les états liquide, de refroidissement et solide est important lors de la création d'une conception qui minimisera les problèmes sur le plancher de production.

Variables dans la conception du moulage de métal

Coulabilité du métal

Il existe quatre principales caractéristiques du métal qui affectent le résultat d'une conception de moulage :

- Fluidité est la facilité avec laquelle divers métaux s'écoulent à l'état fondu. Plus un métal est fluide lorsqu'il est liquide, mieux il peut capturer de petits détails dans un moule.

- Réduction est le taux de contraction du métal en fusion lorsqu'il se refroidit à partir d'un état liquide. Le retrait liquide décrit le taux de contraction lorsque le métal commence à refroidir, le retrait de solidification décrit le moment où le métal commence à geler du liquide au solide et le retrait solide lorsque le métal a durci. Ces taux peuvent prédire les déformations et les défauts qui pourraient survenir pendant le refroidissement. Si certaines parties de la conception gèlent beaucoup plus rapidement que d'autres, cela peut remettre en cause l'intégrité du moulage.

- Formation de scories ou scories décrit la présence d'inclusions non métalliques dans une coulée, et où elles sont acceptables (surface) ou préjudiciables (sous-surface).

- Température de coulée est la température à laquelle un alliage donné peut être coulé; plus le métal est chaud, plus les défis de production se présentent.

Transfert de chaleur

Deux taux de transfert de chaleur différents affectent la rapidité avec laquelle un métal se solidifie dans un moule. L'un est la dispersion de la chaleur du métal à travers lui-même, et l'autre le taux de transfert de chaleur à partir duquel la pièce coulée touche le moule. Ces taux aident à déterminer le différentiel de température global à travers le moulage, ainsi que le refroidissement différentiel qui peut se produire lorsque les sections du moulage changent d'état en premier.

Modèles de solidification

Habituellement, une coulée refroidit plus rapidement là où elle touche le moule, cristallisant du bord vers l'intérieur. Connaître les taux de cristallisation, de transfert de chaleur et de retrait d'un métal donné permet à un ingénieur ou à un métallurgiste de prédire le schéma de cristallisation à travers la coulée. Lorsque l'on cherche à minimiser les problèmes de retrait, les moules sont conçus en tenant compte de ces schémas de solidification. Des parties du moule peuvent être refroidies avec des frissons pour créer un retrait plus rapide dans une section. D'autres parties de la pièce moulée peuvent être reliées à des réservoirs, appelés colonnes montantes, qui alimentent lentement le métal liquide dans une pièce moulée de refroidissement pour éviter la formation de cavités lorsque le métal se solidifiant se contracte.

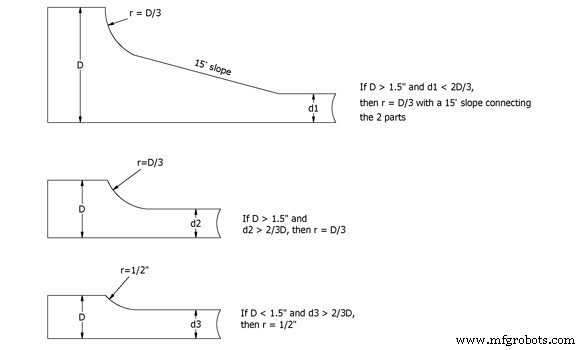

Modifications de la forme et de la taille de la section

Des points chauds dans les moulages de refroidissement peuvent se former là où l'épaisseur du matériau augmente. Dans la mesure du possible, il est utile de concevoir des pièces moulées d'épaisseur uniforme, mais lorsque cela n'est pas possible, les conceptions peuvent minimiser les contraintes en modifiant progressivement la pente des murs et en s'assurant que l'épaisseur minimale du métal est conservée à tous les endroits.

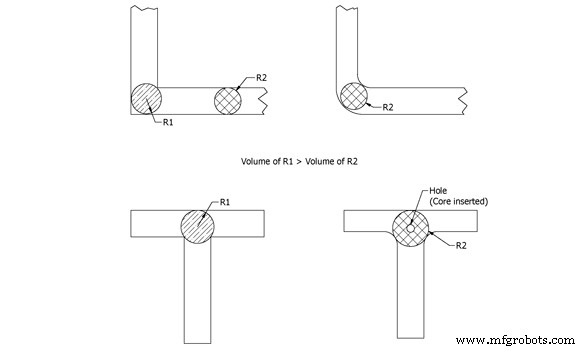

Jonctions entre sections

Les angles aigus dans les jonctions entre les sections sont un domaine dont les ingénieurs sont conscients lorsqu'ils envisagent l'épaisseur de coulée. À moins qu'un concepteur ne fasse attention, deux ou plusieurs sections d'un moulage qui se rejoignent peuvent créer un plus grand volume de métal au point de rencontre des sections. Si le concepteur lisse ces coins en les arrondissant loin des angles vifs, ce volume peut être rendu plus cohérent avec les volumes métalliques de chaque côté.

Stabilité du moule

Le moule de coulée doit pouvoir supporter le comportement du métal pendant son refroidissement. L'expansion, la contraction et le dégagement gazeux (gaz dégagés du moule lors de la coulée et piégés dans la coulée en cours de solidification) sont autant de possibilités, selon le métal utilisé. Les matériaux utilisés dans le moule doivent pouvoir résister au métal dans tous les états, sans fracture ni effondrement.

Capacité de finition de surface

Différentes méthodes de moulage produisent différentes finitions. Si un produit a besoin d'une finition soignée, les processus de moulage ont tendance à être plus coûteux. Dans certains cas, des finitions de précision ne sont nécessaires que pour une partie du produit, et une partie de la coulée peut être usinée après avoir été démoulée :dans ces cas, le métal doit être facilement usinable. Les finitions très lisses ont tendance à provenir de processus de moulage plus intensifs et donc plus coûteux, mais pour les gros objets, cela revient moins cher que l'usinage de toute la surface.

Autres considérations relatives à la conception de moules

Pour produire un excellent moulage à un bon prix, le concepteur doit minimiser ou éliminer les noyaux coûteux, les ébauches profondes et les séparations irrégulières.

Brouillons

Les courants d'air font référence à la conicité sur les parois verticales d'un moulage. Ceux-ci sont nécessaires pour qu'un motif, qui est l'image "positive" de l'objet en cours de conception, puisse être retiré sans perturber les parois du moule.

Cœurs

Les noyaux sont utilisés pour créer des trous ou des vides intentionnels à l'intérieur d'un moulage. Ils sont conçus pour brûler pendant le moulage ou se secouer par la suite. Ils sont souvent coûteux à produire et, dans certaines conceptions, peuvent être évités en modifiant la "ligne de séparation" du moule ou l'orientation du moulage.

Lignes de séparation

Les lignes de séparation sont créées là où les deux moitiés d'un moule se rejoignent. Les colonnes montantes et les portes sont souvent placées le long de la ligne de séparation, et à cause de cela, il peut y avoir des ferronneries supplémentaires nécessaires après le retrait du moulage, pour enlever le matériau supplémentaire. Il peut également y avoir des fuites de métal dans la ligne de séparation, généralement minces et plates :c'est ce qu'on appelle la bavure, et l'élimination de la bavure est une étape courante après la coulée.

Excellence dans la conception de moulage

Lors de la conception d'un moulage métallique, la compréhension de la relation entre les matériaux et les méthodes est essentielle pour fabriquer un produit de qualité et de valeur. Les dépendances entre le métal et le moule sont complexes. Connaître les propriétés mécaniques nécessaires au produit final influencera le métal nécessaire ; le comportement du métal dans les états liquide, de refroidissement et solide déterminera certains des besoins du moule. Par exemple, les métaux avec moins de fluidité peuvent faire mieux dans les moules avec moins de petits détails :les métaux qui sont très cassants lors du refroidissement peuvent être moins adaptés aux conceptions avec des arêtes vives qui sont sujettes à l'écaillage. La température de fusion requise déterminera également les défis du processus sur le sol de la fonderie - par exemple, le point de fusion élevé de l'acier nécessite un niveau plus élevé de surveillance et de précision tout au long du processus de coulée. L'expérience et la communication entre les concepteurs, les ingénieurs et les métallurgistes peuvent aider à créer un produit de qualité supérieure au prix le plus bas.

Post précédent :IntroductionProcessus de coulée de métalProchain post :Prototypage

Processus de fabrication

- Conception du système de portes | Coulée | Sciences de la fabrication

- 8 métaux couramment utilisés dans le moulage

- Qu'est-ce que le casting ? - Définition | Types de coulée

- Qu'est-ce que la coulée de métal ? - Définition, types et processus

- Définition, types et procédés de coulée de métal

- Connaître le processus de coulée de métal

- Coule rapide des métaux :avantages et applications

- Qu'est-ce que la coulée de métal à la cire perdue?

- 4 types courants de procédés de coulée de métal