Qualité du frittage et processus de frittage des minerais de fer

Qualité du frittage et processus de frittage des minerais de fer

Le frittage est normalement le composant principal de la charge de charge du haut fourneau (BF). Le frittage est constitué de nombreuses phases minérales produites au cours du processus de frittage des minerais de fer. La qualité et les propriétés de l'aggloméré dépendent de la structure minérale de l'aggloméré. Cependant, étant donné que les conditions de frittage ne sont généralement pas uniformes dans tout le lit de frittage, la composition de la phase, et donc la qualité du frittage, varie dans le lit de frittage.

La structure de l'aggloméré n'est pas uniforme. Il est constitué de pores (de tailles variables) et d'un agrégat complexe de phases minérales, chacune ayant des propriétés différentes. C'est la combinaison de ces pores et phases minérales, et l'interaction entre eux, qui détermine la qualité de l'aggloméré, mais rend également très difficile la prédiction des propriétés de l'aggloméré. Bien qu'un grand nombre d'études aient été menées sur l'aggloméré, la corrélation entre la composition chimique et la minéralogie de l'aggloméré avec ses propriétés et son comportement n'est toujours pas clairement comprise.

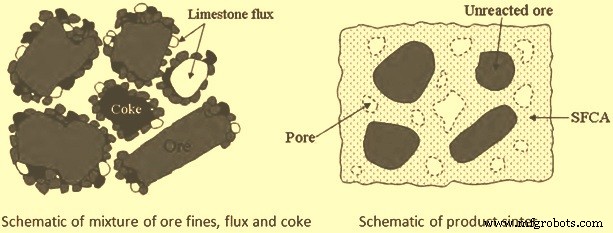

Les schémas du mélange de frittage et du produit fritté sont à la Fig 1.

Fig 1 Schémas du mélange de frittage et du produit fritté

Le processus de frittage est un terme générique utilisé pour décrire le processus d'agglomération d'un mélange vert de minerais de fer, de flux et de déchets solides de coke et d'usine ayant une granulométrie de -10 mm afin de produire un aggloméré capable de résister à la pression et à la température de fonctionnement. conditions existant dans un BF. Les déchets solides tels que les poussières, les boues, les scories et les écailles de broyage, etc. sont utilisés pour leur utilisation dans le mélange d'agglomération en raison de la structure chimique complexe et des composants minéraux de ces matériaux. Le processus de frittage est décrit en détail dans un article séparé qui est disponible sous le lien http://www.ispatguru.com/the-sintering-process-of-iron-ore-fines-2/

Au cours du processus de frittage, la combustion des fines particules de coke commençant à des températures comprises entre 700 et 800 degrés C, il en résulte la formation de gaz CO (monoxyde de carbone). La surface du noyau de minerai de fer et ses fines adhérentes sont réduites en magnétite. Lorsque la température monte à 1100 °C, des phases à bas point de fusion telles que Fe2O3.CaO, FeO.CaO et FeO.SiO2 se forment par des réactions solide-solide. La phase appelée SFCA (silico-ferrite de calcium et d'aluminium), se forme à ce stade. Le SFCA est identifié comme une solution solide de CaO.2Fe2O3 avec de petites quantités d'Al2O3 et de SiO2 dissous. Cette phase est considérée comme une phase quaternaire complexe.

Pendant le processus de frittage, les relations de phase d'équilibre ne sont normalement pas atteintes en raison du front de flamme qui traverse rapidement le lit de frittage. Cela se traduit par le degré élevé d'hétérogénéité de l'aggloméré et la formation de phases hors d'équilibre qui ne sont pas attendues des considérations thermodynamiques. La composition de l'aggloméré varie donc d'un endroit à l'autre dans le matériau en vrac, en fonction de la nature des particules individuelles de minerai et de fondant et de l'étendue des réactions entre elles.

Macroscopiquement, le fritté a une structure non uniforme avec de grands pores irréguliers. Microscopiquement, il se compose de phases de liaison, de particules de minerai reliques, de phases vitreuses restantes et de très petits pores et fissures non uniformes. En fonction de différents paramètres tels que la température, la composition, la pression partielle d'oxygène, le temps et l'atmosphère, différentes phases se forment dans des proportions différentes, tandis que différentes morphologies se développent. La morphologie reflète essentiellement le mode de formation et est liée à une composition chimique particulière, à la vitesse de chauffage et de refroidissement de l'aggloméré.

Le SFCA aciculaire commence à se former en dessous de 1185 deg C ; lorsque la température a atteint 1245 degrés C, l'hématite n'ayant pas réagi disparaît et la taille des cristaux de SFCA augmente. Le SFCA commence à se décomposer lorsque la température dépasse 1300 degrés C en formant de l'hématite si la pression partielle d'oxygène est élevée et que la température est inférieure à 1350 degrés C, et de la magnétite lorsque la pression partielle d'oxygène est faible et que la température est supérieure à 1350 degrés. C avec les composants de laitier sont redistribués dans la masse fondue. La décomposition du SFCA est améliorée par un temps prolongé au-dessus de la température de décomposition et une température maximale accrue.

Dans le processus de frittage, les réactions chimiques ci-dessus ont lieu à des températures élevées, ce qui entraîne la formation d'une phase de fusion qui est utilisée lors des réactions solide-liquide pour l'assimilation et la combinaison des fines et des fondants de minerai de fer. Au cours du processus, la formation de fonte se produit dans le front de flamme où la température est supérieure à 1100 degrés C. Cette fonte se solidifie pour devenir les phases de liaison qui constituent la majorité des autres phases dans un aggloméré. La phase de liaison principale est normalement composée de SFCA .

Le volume de la phase de fusion joue un rôle important dans le processus de frittage. Une fusion excessive donne une structure vitreuse homogène, qui a une faible réductibilité, alors qu'une très faible concentration de fusion entraîne une résistance insuffisante, entraînant une quantité élevée de fines de retour.

Les réactions chimiques pendant le frittage entraînent la formation d'un gâteau de frittage qui est un matériau multiphase avec une microstructure hétérogène. Il est composé de plusieurs phases minérales dont les phases principales sont l'hématite, la magnétite, le minerai de fer, le SFCA, le silicate dicalcique et une phase vitreuse. La répartition minéralogique des différentes phases détermine la microstructure de l'aggloméré qui confère la qualité de l'aggloméré comme la résistance mécanique et son comportement lors de la réduction dans le BF. Le SFCA est considéré comme le composant le plus important de la phase de liaison en raison de son abondance dans l'agglomération et de son influence significative sur la qualité de l'agglomération.

D'après le mécanisme de frittage, il est clair que les phases de frittage se forment principalement pendant le processus de frittage à des températures supérieures à 1100 deg C. Par conséquent, les caractéristiques température-temps du processus de frittage contribuent fortement à la microstructure et à la composition des phases du frittage.

Le profil de température dans le lit de frittage est caractérisé par une forte augmentation jusqu'à une température maximale pendant le cycle de chauffage. La température maximale atteinte est généralement supérieure à 1 300 deg C et peut atteindre 1 350 deg C. Une légère pente après avoir atteint la température maximale indique le refroidissement relativement lent de l'aggloméré fini pendant le cycle de refroidissement.

En raison des changements de perméabilité du lit pendant le processus de frittage, différents profils de température sont obtenus de haut en bas dans le lit de frittage. Par conséquent, la vitesse de chauffage, la température maximale atteinte, le temps à des températures supérieures à 1100 degrés C et la vitesse de refroidissement diffèrent normalement dans les couches supérieure, intermédiaire et inférieure du lit de frittage. En raison des différentes caractéristiques température-temps, il y a une variation dans la composition de la phase à travers le lit de frittage. En raison de ces différences, l'aggloméré peut être classé comme suit.

- Frittage supérieur - Il est généralement faible et friable, ce qui donne un faible rendement de frittage avec une granulométrie acceptable. Cet aggloméré est fondu à haute température et refroidi immédiatement après. L'aggloméré est déchargé à froid du brin d'aggloméré.

- Frittage moyen - Ce frittage est formé dans des conditions optimales pour la fusion et le recuit et donne le rendement maximum de frittage avec une granulométrie acceptable. L'aggloméré est déchargé à froid du brin d'aggloméré.

- Frittage inférieur - Ce frittage est déchargé à chaud et refroidi sévèrement lorsqu'il passe à travers le brise-frittage chaud et sur l'écran de décharge sur le refroidisseur de frittage. Il en résulte des propriétés physiques médiocres donnant un rendement inférieur d'aggloméré avec une granulométrie acceptable. Si un refroidissement sur brin est appliqué, le fritté a presque les mêmes propriétés que le fritté dans la couche intermédiaire.

Normalement, l'aggloméré est composé en volume de 40 % à 70 % d'oxydes de fer, de 20 % à 50 % de ferrites principalement SFCA, d'environ 10 % de silicates dicalciques et d'environ 10 % de phase vitreuse. Il peut également contenir des sulfures (FeS), des pyroxènes [(Mg,Fe)SiO3], du quartz et de la chaux en faible proportion. Les réactions de frittage régulent la fraction volumique de chaque phase minérale et contrôlent spécialement la concentration et la microstructure de la phase SFCA. Ceci à son tour contrôle et améliore les caractéristiques de l'agglomération.

La qualité de l'aggloméré fait référence aux propriétés physiques et métallurgiques de l'aggloméré. La qualité du frittage est généralement définie comme suit.

- La résistance physique ou la résistance à froid de l'aggloméré à température ambiante, mesurée par le test d'éclatement ou de culbutage

- La valeur de l'indice de dégradation par réduction (RDI) qui correspond à la décomposition de l'aggloméré après réduction à basse température (550 deg C) déterminée par le test de dégradation par réduction.

- L'indice de déductibilité (RI) qui détermine la réductibilité de l'aggloméré déterminé par le test de réductibilité à 900 deg C

- Les propriétés de ramollissement et de fusion à haute température de l'aggloméré qui sont liées aux températures auxquelles l'aggloméré commence à ramollir, fondre et s'égoutter pendant la réduction à des températures supérieures à 1 150 deg C.

- Toutes ces propriétés sont régies par la microstructure de l'aggloméré, en particulier les phases de liaison, notamment le SFCA, qui constituent la majorité des phases dans l'aggloméré (jusqu'à 80 %)

Toutes les propriétés ci-dessus, qui sont normalement évaluées selon des tests standardisés, sont fortement liées à la minéralogie, à la structure microscopique et macroscopique de l'aggloméré. La reproductibilité de ces tests qui sont effectués sur des particules d'aggloméré pour évaluer leur qualité est donc faible en raison du degré élevé de variabilité de la composition de phase entre les particules d'aggloméré, même lorsque ces particules d'aggloméré sont obtenues à partir du même matériau en vrac.

La granulométrie du minerai joue un rôle important. La capacité d'assimilation des minerais fins est supérieure à celle des particules grossières. La surface de réaction des fines de minerai de fer est élevée, ce qui se traduit par des vitesses de réaction plus élevées. Mais, la formation de concentrations plus élevées de masse fondue entraîne une diminution de la fluidité de la masse fondue. Il est donc nécessaire d'inclure des particules grossières dans le mélange de frittage pour améliorer la perméabilité du lit de frittage, car cela est associé à une augmentation des mouvements à grande échelle entre la masse fondue et les particules solides.

La frittabilité du lit de frittage dans lequel des particules plus grosses ont été incorporées s'améliore en raison de la perméabilité améliorée du lit de frittage ainsi que des réactions de frittage améliorées au cours du procédé. Lorsque des particules plus grosses sont disponibles dans le lit de frittage, des zones de faible densité se forment autour des particules, ce qui améliore la perméabilité du lit de frittage. En raison de l'augmentation de la perméabilité du lit de frittage, le débit de gaz ainsi que la vitesse du front de flamme sont plus élevés autour des particules plus grosses que des particules plus fines. La réaction de fusion et l'assimilation se produisent donc rapidement autour des grosses particules en raison de la grande fluidité de la fusion.

Caractéristiques importantes liées à la qualité de l'aggloméré

Voici les caractéristiques importantes liées à la qualité de l'agglomération.

- La structure du fritté comprend la présence de ferrites aux propriétés bénéfiques pour la résistance et la réductibilité du frittage. La structure optimale est normalement formée par un noyau d'hématite entouré d'un réseau aciculaire de ferrite. Cette structure est favorisée lorsque l'on travaille avec une basicité d'agglomération plus élevée.

- La taille du minerai de fer affecte les propriétés de frittage. Une augmentation de la taille du minerai de fer favorise la productivité de l'agglomération, mais peut réduire légèrement la résistance du culbuteur et économiser un peu de coke.

- La minéralogie de l'aggloméré peut être prédite plus facilement à partir de sa composition chimique qu'à partir de ses propriétés physiques et chimiques.

- L'augmentation des concentrations de MgO dans l'aggloméré augmente les quantités de spinelle (oxydes de magnésium et d'aluminium) et de phases vitreuses. La présence de MgO dans le fritté améliore le RDI, car le MgO stabilise la magnétite et diminue ainsi la teneur en hématite, provoquant une moindre contrainte dans le fritté lors de la réduction de l'hématite à la magnétite dans le

- L'augmentation des concentrations de SiO2 dans l'aggloméré augmente la quantité de SFCA total, diminue le rapport SFCA aciculaire/columnaire et la teneur en phase vitreuse.

- L'augmentation de la teneur en Al2O3 dans l'aggloméré entraîne une détérioration drastique de ses propriétés chimiques et physiques, bien que la concentration de la phase SFCA ait augmenté. Avec l'augmentation de la teneur en alumine, la quantité de SFCA aciculaire, colonnaire et en blocs augmente de manière significative avec une réduction substantielle de la quantité de SFCA dendritique et eutectique.

- Les teneurs en MgO et SiO2 de l'aggloméré de fer semblent avoir un effet interdépendant sur ses propriétés physiques et chimiques. Prédire l'effet que des quantités variables de MgO et de SiO2 auraient sur les propriétés du frittage est donc complexe. Les seules tendances claires sont l'AI (indice d'abrasion) qui augmente avec l'augmentation de la teneur en MgO, et l'IR et l'AI de l'aggloméré qui diminuent avec l'augmentation de la teneur en SiO2 de l'aggloméré.

- Le fritté à faible teneur en FeO (<8 %) favorise une meilleure réductibilité. Lorsque la composition chimique d'un mélange de minerai est fixée, FeO peut fournir une indication sur les conditions de frittage, notamment le taux de coke. L'augmentation de la teneur en FeO dans le fritté abaisse (améliore) l'indice RDI. Cependant, lorsque la teneur en FeO augmente, la réductibilité diminue. Il est important de trouver une teneur optimale en FeO afin d'améliorer le RDI sans altérer les autres propriétés du frittage.

- La forme minérale sous laquelle les fondants sont ajoutés au mélange d'aggloméré de matières premières (par exemple, oxyde ou carbonate) a un effet prononcé sur la minéralogie et les propriétés de l'aggloméré produit.

- En raison de diverses compositions chimiques et de distributions granulométriques hétérogènes dans les matières premières, les réactions au cours du processus de frittage sont hétérogènes et produisent un fritté de structure hétérogène.

Processus de fabrication

- Poudre de métal réfractaire et son processus de frittage

- Système d'automatisation et de contrôle de l'usine d'agglomération

- Le processus de frittage des fines de minerai de fer

- ITmk 3 Processus de fabrication de pépites de fer

- Facteurs influençant le frittage et le processus de frittage

- Processus de fabrication du fer HIsmelt

- Technologies pour l'amélioration du processus de frittage

- Procédés FASTMET et FASTMELT de fabrication du fer

- Valorisation des minerais de fer