Bière

Contexte

La famille des boissons généralement appelées « bières » est brassée depuis des siècles. Les bières sont obtenues par fermentation à la levure de grains de céréales maltés, auxquels ont été ajoutés du houblon et de l'eau. Le brassage est passé d'un artisanat artisanal à une industrie moderne où les grandes brasseries exportent leurs bières dans le monde entier. Sur une base par habitant, les Allemands consomment le plus de bière à environ 40 gallons (151 1) par personne et par an. Les buveurs de bière aux États-Unis se classent au quatorzième rang mondial, les brasseries américaines produisant environ 156 900 millions de barils de bière par an. Chaque baril équivaut à 117 litres ou environ 31 gallons.

La véritable origine de la bière ne peut être que conjecturée. Les premières tentatives de brassage ont eu lieu vers 7000 BC. en Mésopotamie. Les Égyptiens et les Grecs brassaient également des boissons alcoolisées par diverses méthodes, mais le terme « bière » n'apparaissait pas dans ces premières langues. Les Babyloniens proposaient des recettes de brassage, et il existe diverses références à la bière dans la Bible. Le mot anglais « beer » semble provenir du mot celtique « beor », qui faisait référence à un breuvage de malt fabriqué par des moines dans un monastère de la Gaule du Nord. Au Moyen Âge, les monastères étaient les principaux producteurs de bière, et les moines sont crédités de nombreuses premières techniques de brassage, telles que l'ajout de houblon pour améliorer l'arôme et aider à préserver la bière. La distinction entre les ales, les lagers et les bières bock plus foncées a commencé à apparaître dans les écrits français et irlandais au 13ème siècle. Il est généralement admis que les bières modernes telles que nous les connaissons aujourd'hui datent des années 1600.

Le brassage de la bière était déjà une industrie florissante en Europe lorsque les États-Unis ont déclaré leur indépendance en 1776. Les immigrants européens ont apporté leurs compétences en brassage en Amérique et ont fondé une industrie de la bière florissante. Certaines avancées technologiques – le séparateur de levure, par exemple – ont rendu possible la production de masse de bière. La bière en bouteille a été introduite en 1875 par la Joseph Schlitz Brewing Company à Milwaukee, Wisconsin, une ville célèbre pour ses brasseries. La bière en conserve est arrivée sur le marché dans les années 1930. Le marché américain de la bière est aujourd'hui dominé par plusieurs grandes entreprises telles que Miller et Anheuser Busch, bien que les microbrasseries et les brasseries qui produisent leurs propres marques deviennent de plus en plus populaires.

Matières premières

La bière nécessite ces ingrédients pour le brassage :des céréales correctement préparées (généralement de l'orge et du maïs ou du riz), du houblon (nom scientifique Humulus lupulus), eau pure et levure de bière. Chaque ingrédient peut affecter la saveur, la couleur, la carbonatation, la teneur en alcool et d'autres changements subtils dans la bière. Les grains sont soigneusement stockés et manipulés pour promouvoir la plus haute qualité. Le houblon est une forme de chanvre vivace cultivé, et les parties utiles de la vigne, les cônes collants, se développent à partir de la floraison. Environ 35 livres (16 kg) de malt d'orge et 15 livres (7 kg) de céréales sont utilisées pour fabriquer chaque baril de 31 gallons de bière. De grandes quantités d'eau pure sont extrêmement importantes non seulement en tant qu'ingrédient, mais aussi pour maintenir la propreté de l'équipement de brassage. Dans la bière, l'eau riche en chaux ou en fer peut interférer avec le processus de fermentation et décolorer le produit final. Les levures sont des champignons, qui sont des micro-organismes qui réduisent les sucres en alcool par fermentation. Certains types de levure de bière sont des secrets commerciaux bien gardés.

En dehors de la bière elle-même, le processus nécessite également divers acides et produits chimiques de nettoyage pour entretenir et stériliser l'équipement de brassage. Le produit fini nécessite également un emballage, qui comprend des produits en carton pour les boîtes, de l'aluminium pour les canettes, du verre pour les bouteilles et de l'acier inoxydable pour les fûts et autres équipements de distribution commerciaux. La majorité du matériel de brassage est en acier inoxydable, à l'exception des cuves de brassage, qui sont en cuivre.

Le processus de brassage

Malterie

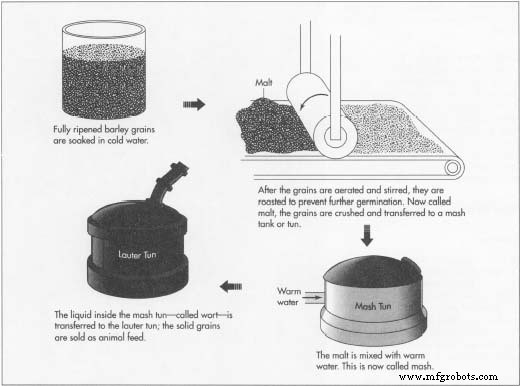

- 1 Les grains d'orge entièrement mûrs sont « trempés » ou trempés dans de l'eau froide jusqu'à ce qu'ils soient complètement saturés. L'eau est changée une fois par jour, et après 45-72 heures, les grains sont placés dans des réservoirs peu profonds. Le grain est aéré et agité, ce qui le fait germer, libérant des enzymes telles que la diastase du malt. La diastase du malt convertit les amidons contenus dans le grain en sucre pour la fermentation. Dès que la germination est suffisamment complète, généralement six jours, le grain est torréfié pour arrêter le processus de germination. Le point exact auquel la torréfaction commence et se termine affecte la saveur et la couleur de la bière. Le produit à ce stade est appelé malt.

Les machines de mise en conserve automatiques éclipsent les travailleurs dans cette salle de mise en conserve de la brasserie des années 1970. (Provenant des collections du Henry Ford Museum &Greenfield Village.)

Les machines de mise en conserve automatiques éclipsent les travailleurs dans cette salle de mise en conserve de la brasserie des années 1970. (Provenant des collections du Henry Ford Museum &Greenfield Village.)

Alors que les brasseurs amateurs échangent leurs recettes à leur guise, les recettes commerciales de la bière sont tenues au secret d'État. Jusqu'à ces dernières décennies, la production de bière, comme le vin, était une merveilleuse combinaison d'art, de science et de chance. Au cœur du processus se trouvait le maître brasseur, un artisan traditionnel enveloppé dans la blouse de laboratoire d'un scientifique et portant le presse-papiers d'un ingénieur de production. Au 20e siècle, les brasseries d'entreprise ont évolué vers une combinaison intrigante de production en flux dans le processus de brassage et de mise en conserve, d'embouteillage et d'entreposage automatisés.

Au XIXe siècle, l'industrie brassicole a prospéré alors que de nombreux maîtres brasseurs puisaient dans leur héritage européen et fonctionnaient comme chimistes, biologistes, ingénieurs, inventeurs et vendeurs. La combinaison d'ingrédients locaux, la qualité de l'eau et les traditions et les compétences du maître brasseur signifiaient que de nombreuses régions, même locales, pouvaient avoir leurs propres marques. Avant la réfrigération mécanique, la pasteurisation et les installations de transport rapide, la distribution nationale était, bien sûr, impossible. L'un des résultats de ceci était que les États-Unis ont toujours apprécié une grande variété de bières régionales. En 1867, il y avait des brasseries dans chaque état et territoire, un total étonnant de 3 700; en 1934, il y en avait encore plus de 800 en activité; en 1994, il y en avait environ 500. Après la Prohibition et avec le développement des canettes en acier pour la bière en 1935, les brasseries se sont détournées de leur intérêt principal pour les bars et se sont tournées vers la consommation domestique.

Malgré l'omniprésence apparente des marques nationales des méga-brasseries soutenues par leurs énormes budgets publicitaires, cette tradition de centaines de marques locales se poursuit. Ces dernières années, il a même été augmenté par la prolifération des soi-disant « microbrasseries » qui affichent souvent le matériel de brassage dans le décor d'un débit de boissons et distribuent leurs produits principalement sur place.

William S. Pretzer

Préparation de la purée

- 2 Le malt est broyé à l'aide de rouleaux en fer et transféré dans le réservoir de moût (ou "tun"). Ce réservoir est un grand récipient en cuivre ou en acier inoxydable qui mélange le malt avec de l'eau tiède jusqu'à ce qu'il ait la consistance d'une bouillie. Ce mélange est appelé purée. Après mélange avec des grains de céréales préparés de manière similaire, la température de la purée est augmentée progressivement de 100 à 170 °F (38 à 77 °C) afin que les enzymes réagissent. Les enzymes décomposent l'amidon dans le grain et le convertissent en sucres simples. Plus tard, la levure transformera les sucres en alcool. Une fois terminé, la purée peut reposer sans être dérangée afin que les solides puissent descendre au fond du réservoir.

La bière nécessite ces ingrédients pour un brassage correct :céréales préparées (généralement orge et maïs ou riz), houblon, pur eau et levure de bière. Chaque ingrédient peut affecter la saveur, la couleur, la carbonatation, la teneur en alcool et d'autres changements subtils dans la bière.

La bière nécessite ces ingrédients pour un brassage correct :céréales préparées (généralement orge et maïs ou riz), houblon, pur eau et levure de bière. Chaque ingrédient peut affecter la saveur, la couleur, la carbonatation, la teneur en alcool et d'autres changements subtils dans la bière.

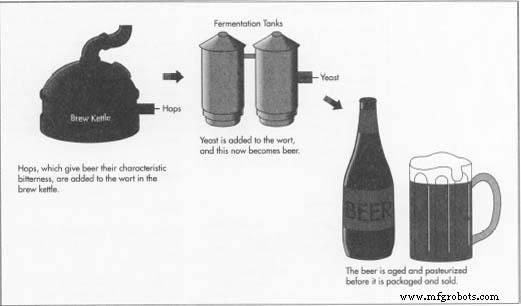

Brassage du moût

- 3 Le liquide contenu dans le moût est transféré dans un autre réservoir appelé cuve de filtration. Ceci est accompli en aspirant le liquide à travers la couche inférieure de solides de la purée, qui agit comme un filtre. De l'eau chaude est ajoutée au sommet du réservoir de purée pour rincer le liquide restant, maintenant appelé moût, de la purée. Les restes solides du grain sont séchés et vendus par la brasserie comme aliments pour animaux. Le moût se rend dans les cuves de brassage, où il est bouilli pour le stériliser, et où le houblon soigneusement préparé est ajouté. L'ajout du houblon est important car il contribue à l'amertume de la bière. Les cuves d'infusion sont l'équipement le plus impressionnant du processus. Cuivre étincelant, ils peuvent avoir un diamètre de 7 à 12 pieds (2 à 3,6 m) et une hauteur de deux étages. La vapeur fournit généralement l'énergie de chauffage aux bouilloires d'infusion. Une fois le brassage terminé, le moût fini est à nouveau filtré et pompé vers les cuves de fermentation.

Fermentation

- 4 Dans les cuves de fermentation, l'atmosphère doit être soigneusement contrôlée pour éviter que des bactéries "rouges" n'interfèrent avec les levures. De la levure soigneusement entretenue (environ une livre par baril de moût) est ajoutée au moût, et la température du mélange est lentement réduite sur une période de quelques jours entre 50 °F et 60 °F (10-15 °C). Dans cette plage de température, la levure se développe, consomme le sucre du moût et des bulles de dioxyde de carbone se forment. Le moût est maintenant devenu bière. La nouvelle bière est filtrée et transférée une fois de plus dans les fûts de vieillissement, où la température est contrôlée à 33°F (°C) pendant 2 à 24 semaines. Le temps de stockage plus court produit une bière blonde pâle tandis que les lagers européennes (appelées

Pilsner) sont vieillis plus longtemps pour augmenter la teneur en alcool.

Pilsner) sont vieillis plus longtemps pour augmenter la teneur en alcool.

Pasteurisation

- 5 Après vieillissement, la bière peut être pasteurisée pour tuer la levure restante et empêcher la production d'alcool. Ceci est accompli en chauffant la bière au-dessus de 135 °F (57 °C). Ce procédé, du nom de Louis Pasteur, est largement connu pour la conservation du lait. Fait intéressant, Pasteur a développé à l'origine ce processus pour conserver la bière dans les années 1860. La pasteurisation, cependant, n'est pas utilisée dans la production de véritables bières pression. Ces bières sont également appelées bières « glacées », car elles doivent être conservées au réfrigérateur pour préserver leur saveur et ralentir l'activité de levure restante. Beaucoup considèrent que les bières pression sont les meilleures en termes d'arôme et de goût.

Emballage

- 6 Qu'elle soit conditionnée dans des canettes, des bouteilles ou des fûts, la bière est toujours déplacée doucement à travers le labyrinthe de canalisations dans la zone d'embouteillage. Ceci afin de préserver la carbonatation naturelle. Lors de la mise en bouteille, du gaz carbonique supplémentaire provenant des cuves de fermentation est utilisé pour améliorer l'arôme de la bière. Les lignes d'emballage à grande vitesse peuvent traiter des milliers de caisses de bière par jour, et avec un contrôle informatisé moderne, l'inventaire peut être suivi dans tout le réseau de distribution. La plupart des bières sont livrées par des distributeurs locaux qui ont des contrats d'achat avec les principales brasseries.

La plupart des bières sont disponibles dans les formats d'emballage suivants :canettes et bouteilles « poney » d'environ 8 onces liquides, canettes et bouteilles standard de 12 onces, canettes géantes de 16 et 32 onces, bouteilles « pique-nique » de 40 onces, 8 gallons les fûts "pony" et le fût de bière standard de 16 gallons. D'autres forfaits nouveautés et fêtes sont également disponibles. Les canettes et les bouteilles sont emballées par 6, 8, 12 ou 24 chacune dans une boîte ou une caisse. La plupart des États exigent une consigne au point de vente pour encourager le retour des bouteilles et des canettes.

Lorsque la bière est distribuée à partir du fût, un appareil à pression appelé "tapper" est utilisé pour appliquer une légère pression de dioxyde de carbone (généralement 2-6 PSI) à la tête de tapper pour la distribution.

Sous-produits/Déchets

Le brassage de la bière produit plusieurs sous-produits qui peuvent être utilisés par d'autres industries. Lors du maltage de l'orge, des radicelles se forment sur le grain et s'égouttent. Ceux-ci peuvent être collectés et utilisés pour l'alimentation animale. Le houblon filtré du moût fini peut également être collecté et réutilisé comme engrais. La levure résiduelle du processus de brassage est une riche source de vitamines B. Il peut être utilisé par les sociétés pharmaceutiques pour fabriquer des vitamines ou des médicaments, ou utilisé comme additif alimentaire. Les canettes de bière et les bouteilles de bière usagées sont régulièrement recyclées.

Le futur

Récemment, l'inquiétude parmi les groupes de citoyens concernant la consommation excessive de boissons alcoolisées par certains individus a initié une réglementation gouvernementale supplémentaire de la bière. De nouveaux avertissements ont été ajoutés aux étiquettes, mettant en garde contre la conduite avec facultés affaiblies, les dangers pour les femmes enceintes et d'autres problèmes de santé associés à la consommation d'alcool. Une tolérance réduite à l'égard de la conduite en état d'ébriété, par exemple, a encouragé de nombreuses sociétés brassicoles à prôner une consommation responsable. En conséquence, certains États ont établi des lois pour contrôler la teneur en alcool de la bière à vendre dans leur juridiction. L'industrie de la bière continuera de faire face à ces grands problèmes sociaux.

De nombreuses recherches sont actuellement menées dans le domaine de l'ingénierie des installations. Les chercheurs en brasserie manipulent les gènes de l'orge et d'autres céréales communes pour augmenter leur résistance aux maladies et encourager des mutations utiles. Cette recherche génétique s'étend également à l'amélioration de la levure. Les recherches actuelles visent à produire des souches de levure qui résistent à la contamination et à fabriquer de nouvelles variétés de levure qui peuvent fermenter les glucides, que les levures courantes ne peuvent pas traiter.

L'industrie brassicole fait également des progrès dans le domaine des tests rapides pour les contaminants. De nouvelles technologies telles que les sondes ADN et les empreintes digitales des protéines et des chromosomes sont développées par les brasseurs pour détecter les micro-organismes qui peuvent nuire au processus de brassage. Une partie de cette technologie est déjà utilisée en science médicale pour le dépistage des drogues, le dépistage du SIDA et les tests de grossesse. Les brasseurs sont impatients d'adapter cette recherche de pointe à l'industrie de la bière.

Processus de fabrication

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Bière

- Pleins feux sur un projet de fabrication de métal sur mesure :réservoir de bière

- Une machine à bière peut-elle aider à résoudre la crise du transfert de connaissances ?

- Le 5e ingrédient :Découvrez comment l'air comprimé sans huile peut garder votre bière pure

- 6 façons dont l'azote sur place profite aux brasseurs

- Un brasseur basé à Nashville se concentre sur la qualité avec Atlas Copco Compressor