L'intelligence des plantes… et la bière !

C'est un secret (pas si) bien gardé que nous avons une machine à bière maison chez Sure Controls. La machine à bière est toujours le point culminant de toute visite d'installation que nous offrons à nos clients. J'ai pensé que cela pourrait aussi être un moyen très sympa de démontrer certaines de nos capacités de Plant Intelligence ! Il y a quelques semaines, notre maître brasseur résident Josh a brassé quelques lots. Pendant qu'il brassait la bière, nous avons connecté notre historien interne que nous utilisons pour les tests internes des projets clients et l'avons utilisé pour collecter des données. Ce que j'espère démontrer à travers cet article, c'est comment nous pouvons nous connecter au processus pour communiquer les données, puis une fois les données collectées, quelles méthodes nous pouvons utiliser pour afficher les données.

Partie 1 – Collecte des données

Dans mon blog précédent "Démystifier la collecte de données", j'ai discuté en détail des normes et des protocoles. Je n'entrerai pas dans les détails ici, mais cet exercice est un bon exemple de la façon dont nous abordons les projets que nous exécutons pour nos clients. J'ai d'abord rencontré Josh, notre maître brasseur, pour déterminer quels sont les points d'information critiques que nous devions collecter. Fondamentalement, il y a trois étapes dans le processus de brassage, la purée, l'ébullition et la rupture. L'élément critique à surveiller au cours de ces étapes est la température. Nous avions également besoin d'un moyen d'indiquer à notre système de collecte de données à quelle étape du processus nous nous trouvions.

Pour collecter les données de température, nous avons analysé la machine à bière et noté qu'il y avait des contrôleurs de température câblés pour contrôler les éléments chauffants des récipients de cuisson. utilisé dans le processus. Heureusement, ces contrôleurs ont une capacité de communication, il ne restait donc plus qu'à déterminer la norme et les protocoles nécessaires. Ces commandes particulières utilisent Modbus comme protocole de communication. C'est très bien car Modbus est très commun et facile à parler. L'un des défis que nous avons rencontrés était que les contrôleurs eux-mêmes n'utilisaient qu'une liaison série pour les communications et que notre serveur Historian était à une certaine distance. Pour résoudre ce problème, nous avons utilisé une passerelle série vers TCP/IP. Cela a permis à notre serveur Historian d'utiliser Modbus TCP pour communiquer directement avec les commandes et collecter les données de température dont nous avons besoin. Ensuite, pour résoudre la question de l'étape du processus.

Afin de capturer à quelle étape du processus nous nous trouvions, nous avons décidé d'utiliser un petit API et une IHM. Heureusement, nous disposions d'un petit automate que nous utilisons pour les tests d'applications et d'une IHM que nous utilisons pour les démonstrations de vente. Nous avons programmé l'automate avec un registre contenant des données textuelles. Nous avons ensuite programmé l'IHM avec quelques boutons simples pour que notre maître brasseur Josh sélectionne à quelle étape du processus de brassage il se trouvait. En appuyant sur le bouton "Mash" par exemple, l'IHM écrirait alors la valeur "Mash" dans le registre programmé dans l'automate. L'automate était connecté au réseau Ethernet et Historian pouvait alors lire le registre en enregistrant directement l'étape du processus. Cela vous aidera plus tard lors de la visualisation des données, afin de leur donner un contexte.

Partie 2 - Nous avons des données - et maintenant ?

Une fois le lot de bière brassé, nous avons utilisé les étapes du processus enregistrées par l'automate comme indicateurs pour extraire les données. En notant quand les étapes du processus changent, nous pourrions capturer les points de début et de fin pour chaque étape du processus. Nous avons ensuite présenté chaque étape du processus dans une vue tendance :

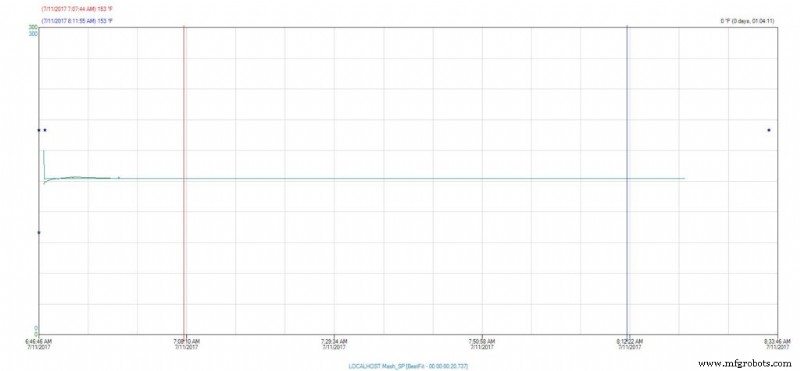

The Mash

Ici, nous pouvons voir que pendant la phase de brassage du processus de brassage, notre température est restée stable 153° Fahrenheit.

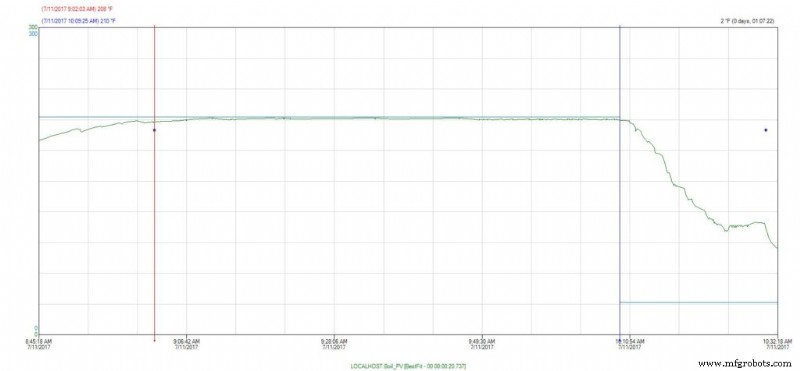

L'ébullition

La même chose est vraie pour la phase d'ébullition, notre température se maintient à 210 ° Fahrenheit. .

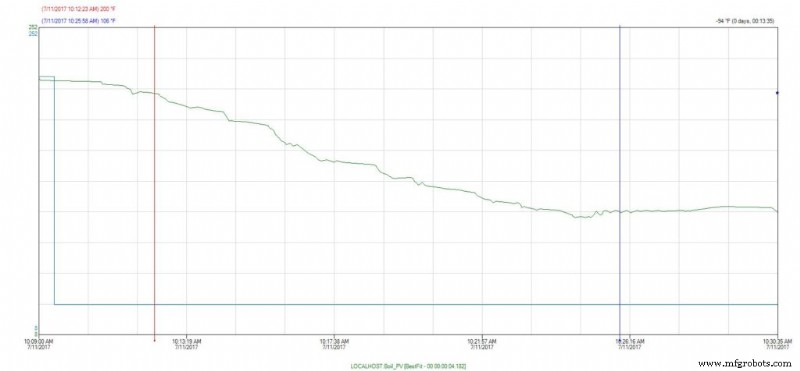

La pause

Cette étape est considérée comme essentielle à la phase de brassage, car il est important d'apporter le moût ( c'est ainsi que le liquide est appelé pendant le processus de brassage - ce n'est pas encore de la bière) jusqu'à une température où il est sûr de planter la levure. Nous pouvons voir ici par notre tendance qu'il a fallu environ 13 minutes pour faire passer le moût de 200° à 100° Fahrenheit. Dans l'ensemble, il semble que notre maître brasseur ait fait un excellent travail avec ce lot particulier de bière.

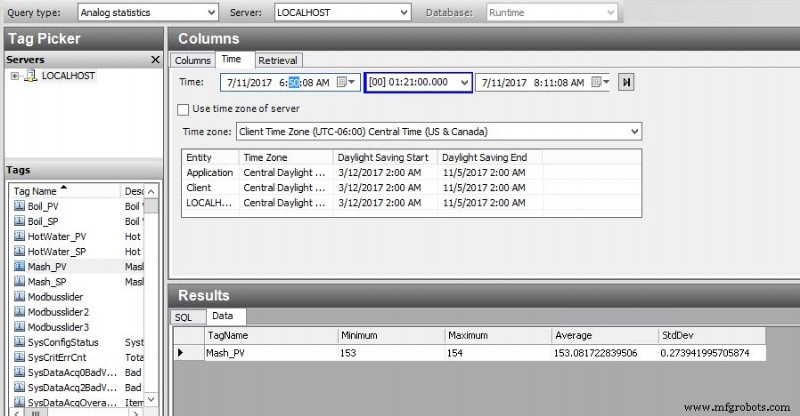

Parlons un peu plus des données. Nous avons utilisé les tendances pour notre analyse initiale. Cette présentation visuelle des données nous permet de repérer rapidement les anomalies qui auraient pu survenir au cours du processus. Si, par exemple, pendant la phase d'ébullition, si nous voyions une chute soudaine de température pendant une courte période de temps, alors nous commencerions à nous demander ce qui s'est passé ? Un fusible a-t-il sauté, provoquant une perte de température réelle, mettant ainsi le lot en péril ? Ou un capteur s'est-il détaché et donc les données sont faussées, mais une fois rattachées, nous avons pu voir que la température restait constante, donc le lot est probablement correct ? Ce type d'analyse peut devenir très utile pour identifier « ce qui n'a pas fonctionné » si quelque chose n'a pas passé les tests de qualité, par exemple. À l'aide de l'outil de requête de notre client Historian, je peux faire un résumé simple comme celui-ci :

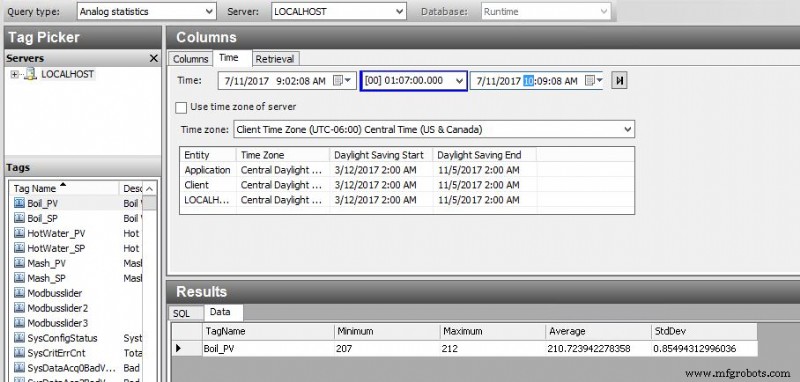

Il s'agit d'une analyse statistique très simple de la température de notre moût pendant la phase de purée. J'ai tiré Min, Max, Moyenne et Écart-type. Cela nous donne une excellente vue d'une ligne de ce qui s'est passé. Je peux voir que la température est restée à moins d'un degré du point de consigne et qu'elle a fait la moyenne presque exactement au point de consigne pendant toute la durée.

Je peux voir qu'il y a une variation légèrement plus grande pendant notre processus d'ébullition, mais toujours bien dans paramètres acceptables.

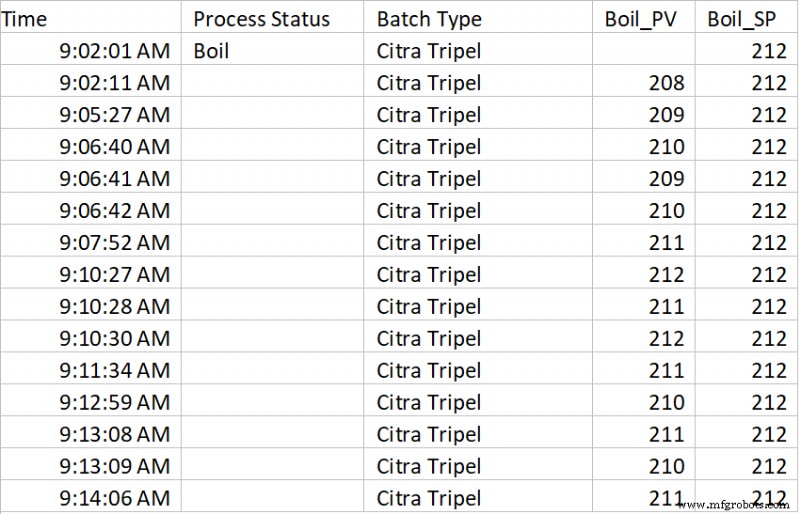

Enfin, si je veux vraiment faire une "plongée en profondeur" dans les données, je peux facilement exporter vers Excel qui est un outil familier et je peux voir les données brutes directement, créer mes propres graphiques et rapports pour effectuer une analyse supplémentaire :

Quelques "trucs et astuces" supplémentaires pour la collecte de données. Si nous étions une vraie brasserie, ce serait une très bonne idée d'attribuer un numéro de lot à ce lot et d'enregistrer également cette valeur dans Historian. Ensuite, la prochaine fois que je brasserais le type de bière "Citra Tripel", je pourrais revenir en arrière et comparer mon dernier lot au lot précédent. Si mon ou mes dégustateurs de bière notent quelque chose d'extraordinaire à propos d'un lot particulier, nous pouvons alors analyser ce qui s'est passé, puis mettre à jour notre recette afin de reproduire cette amélioration dans les lots futurs, ou simplement comparer ce que nous avons fait. De plus, à l'aide de l'outil de tendance, nous pouvons extraire simultanément les données des deux lots à l'aide de la fonction "décalage temporel", permettant une belle comparaison visuelle détaillée en superposant les deux lots dans la même tendance.

J'espère que vous avez apprécié cet article. Cela ne fait qu'effleurer la surface de ce que la collecte de données automatisée peut faire pour l'amélioration des processus. Dans un prochain article, je discuterai de techniques supplémentaires pour capturer des données sur les temps d'arrêt et analyser les causes. De plus, je parlerai de la façon dont nous pouvons tirer parti du système de collecte de données pour informer notre équipe de processus lorsqu'un événement se produit, au lieu d'analyser ce qui s'est passé "après coup".

Système de contrôle d'automatisation

- Bière

- Présentation d'une usine fiable

- Drew Troyer :efficacité globale de l'équipement

- ATS fête ses 25 ans de prestation de services de maintenance d'usine

- Nous allons "Inside-Out" à FORWARD IV

- Qu'est-ce que l'entretien des plantes ?

- GE Digital :un parcours continu de transformation numérique

- Badges chez PwC

- Fabrication soutenue par des robots Epson