Pièges du plan de maintenance préventive à éviter

À mesure que les entreprises grandissent en taille et en complexité, les tâches de maintenance qui étaient auparavant gérées par des approches « crayon et papier » ou des feuilles de calcul font désormais défaut. Et en ce qui concerne les coûts de maintenance supplémentaires associés aux allocations de temps, de ressources et de personnel, c'est là que ces approches se sont avérées les plus insuffisantes.

Pour pallier ces limitations, une refonte complète de la gestion des actifs a eu lieu; tant au niveau de l'approche utilisée que des méthodes employées. Dans le passé, la maintenance des actifs s'effectuait de manière réactive; ce qui signifie que les réparations ont été traitées au fur et à mesure. Bien qu'il puisse y avoir des gains à court terme avec des réparations effectuées « au besoin », les coûts à long terme des arrêts d'exploitation ainsi que du remplacement (plutôt que de la réparation) de l'équipement ont tendance à être beaucoup plus élevés. La mise en place d'un programme d'entretien préventif pour tous les actifs importants est un moyen pour un nombre croissant d'entreprises de surmonter les réparations imprévues et coûteuses. Contrairement à une approche de maintenance réactive, la maintenance préventive est effectuée pendant que les équipements fonctionnent encore, évitant ainsi les pannes inattendues et prolongeant leur durée de vie.

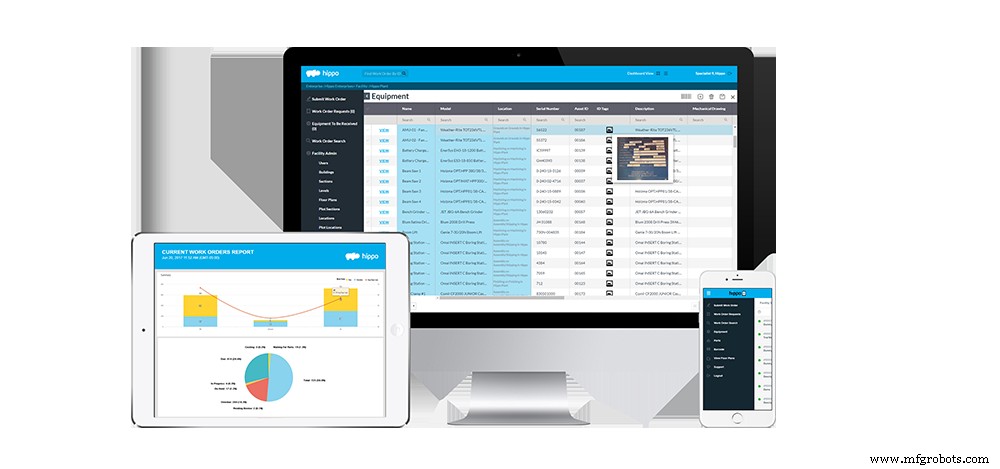

Au cours des deux dernières décennies, les systèmes de gestion de la maintenance informatisée (GMAO) sont devenus de plus en plus la solution de gestion de la maintenance préférée des entreprises représentant un large éventail de secteurs de l'industrie, des services et des entreprises. Ces systèmes automatisés sophistiqués et robustes utilisent des milliers de points de données qui, à tout moment, fournissent à l'utilisateur une vue d'ensemble du fonctionnement d'une installation ou, alternativement, l'état d'un équipement individuel. Ces systèmes ont la capacité de surveiller les niveaux de stock, de suivre les ordres de travail, de générer rapidement des rapports précis et, plus important encore, de déterminer instantanément les actifs de l'entreprise nécessitant une maintenance préventive. Les GMAO offrent aux propriétaires d'entreprise un logiciel de gestion des installations efficace qui, au fil du temps, offre des avantages tels qu'une efficacité organisationnelle accrue, une durée de vie prolongée de l'équipement, une meilleure gestion du temps et une meilleure utilisation de la main-d'œuvre et, en fin de compte, une réduction des coûts et une augmentation des bénéfices.

Alors que les programmes de maintenance préventive générés par la GMAO sont considérés comme un saut quantique dans la gestion des installations, une mise en œuvre appropriée est la clé de son succès final. Pour faciliter la mise en œuvre réussie, voici cinq pièges à éviter lors de la création d'un plan de maintenance préventive :

Ne pas être clair sur les objectifs du plan de maintenance préventive

Chaque entreprise est unique en termes de fonctionnement, de ressources et d'industrie. Lors de la planification d'un programme de PM, il est important d'examiner les attentes à son égard. Un point de départ dans ce processus est un examen minutieux de l'entretien et des allocations de ressources d'une installation ainsi que de ses actifs, y compris leur âge et leur historique de réparation. Ces facteurs doivent être gardés à l'esprit puisque la portée d'un plan de PM dépend largement de la taille et de la structure d'une entreprise. Il ne fait aucun doute que l'amélioration des bénéfices et le retour sur investissement (ROI) sont des objectifs commerciaux communs à toutes les entreprises, mais la question demeure, comment cela se traduit-il en objectifs de gestion de projet ? Pour les entreprises sur une courbe de croissance, cela peut signifier maximiser l'utilisation du personnel. D'un autre côté, pour les entreprises qui sont récemment passées à de nouveaux équipements et technologies, cela peut signifier trouver des moyens de les utiliser plus efficacement. En clarifiant les objectifs de maintenance d'une entreprise, les priorités d'un programme PM peuvent être établies.

Avoir une liste d'inventaire sur ou sous-incluse

L'élaboration d'une liste d'inventaire est un préalable essentiel à la mise en œuvre d'un programme de PM. Le défi à cet égard est de déterminer quels actifs devraient ou non être inclus dans ce programme. Bien qu'il n'y ait pas de recette miracle pour prendre cette décision, il existe des lignes directrices pour aider les responsables de la maintenance à sélectionner les actifs qui bénéficieront le plus d'une gestion de routine. Les meilleurs candidats à l'inclusion sont les actifs présentant les caractéristiques suivantes :

- Une fonction opérationnelle essentielle

- Modes de défaillance pouvant être évités grâce à une maintenance de routine

- Une probabilité d'échec qui augmente avec le temps ou l'utilisation

D'un autre côté, l'équipement qui connaît des pannes aléatoires non liées à la maintenance (c'est-à-dire les cartes de circuits imprimés) ou qui ne remplit pas une fonction critique, est moins adapté à un programme de PM. Inclure uniquement les actifs les plus adaptés aux PM augmentera son efficacité et contribuera à atteindre les objectifs définis pour le programme.

Ne pas créer un programme de maintenance préventive n'est pas une entreprise "taille unique". En fait, l'un des énormes avantages d'un logiciel de maintenance préventive est qu'il peut être personnalisé pour répondre aux besoins de toute entreprise. Pour cette raison, il est important non seulement d'établir quels actifs doivent être inclus dans le programme, mais aussi de décider à quelle fréquence les contrôles de routine doivent être effectués. Il existe un certain nombre de facteurs qui entrent dans cette détermination, notamment la taille et la portée de l'opération, le type, l'âge et l'historique de réparation des actifs à entretenir ainsi que les protocoles de maintenance recommandés définis par les fabricants d'équipements. En évaluant les rapports PM une fois qu'un programme est en place depuis environ six mois, des modifications peuvent y être apportées si nécessaire, afin d'améliorer encore les opérations et la rentabilité.

Échec de la mise en place des supports système appropriés aujourd'hui

De nombreuses GMAO sont basées sur le Web et ne nécessitent pas l'installation de logiciels sur les ordinateurs de l'entreprise. Cela signifie également que ces systèmes sont accessibles à l'aide de n'importe quel appareil ayant accès à Internet. D'autre part, il existe également d'excellents systèmes qui nécessitent l'ajout d'un logiciel de gestion de la maintenance ainsi que des spécifications matérielles minimales (c'est-à-dire la vitesse du processeur, la RAM et le stockage). Quel que soit le système de GMAO choisi, il est important de savoir quels supports sont nécessaires ; qu'il s'agisse d'appareils mobiles qui augmenteront l'accès à la GMAO basée sur le cloud ou de matériel informatique spécifique qui permettra d'exécuter le logiciel de maintenance.

Formation inadéquate des utilisateurs de GMAO

Un programme PM réussi dépend en grande partie des utilisateurs qui le mettront en œuvre. Si vous n'utilisez pas le programme de MP de manière cohérente et appropriée, vous n'atteindrez pas les objectifs visés. La réalité est que certains employés de maintenance peuvent être réticents au changement ou même intimidés par le passage à un système automatisé qui comprend une composante de formation de base. Les fournisseurs de GMAO peuvent aider les employés à franchir cette barrière et encourager la conformité grâce à une variété d'options d'intégration qui incluent des manuels en ligne, des vidéos de formation, des enregistrements de webinaires, une formation interne ainsi qu'une assistance continue par e-mail, chat et téléphone.

Conclusion

Le logiciel de maintenance préventive est une caractéristique centrale des systèmes CMMS. C'est aussi un outil puissant pour les entreprises qui souhaitent fonctionner mieux, plus vite, plus intelligemment et, oh oui, plus allégées ! Trouver un programme PM généré par la GMAO qui convient à votre entreprise n'est qu'une partie de « l'équation des résultats ». L'autre partie repose sur les gestionnaires de maintenance qui l'implémentent avec succès.

Technologie industrielle

- 10 conseils pour une stratégie de maintenance préventive réussie

- Programme de maintenance préventive :un guide en huit étapes pour créer un plan MP

- Maintenance préventive :un aperçu

- Maintenance préventive

- La maintenance préventive ou la maintenance prédictive sont-elles meilleures ?

- Qu'est-ce que la Maintenance Préventive ?

- 5 types d'entretien à connaître

- Votre plan de maintenance préventive fonctionne-t-il ?

- Configuration de votre calendrier de maintenance préventive