Cinq signes que votre usine a un problème de partage d'informations

La forme d'interaction humaine la plus forte et la plus riche est le face à face. Cependant, la pandémie a radicalement bouleversé notre façon habituelle de communiquer, en particulier en ce qui concerne les transferts d'équipe à équipe et le partage cohérent d'informations. Une grande partie de ce transfert d'informations géré à distance a entraîné une dérive de l'interaction personnelle que nous tenons depuis longtemps pour acquise.

Par nécessité, cependant, la pandémie a créé de nouvelles initiatives et une adoption créative des communications à distance et du travail de n'importe où, même pour les ingénieurs des opérations de fabrication. Ce que nous avons appris de ce bouleversement peut être appliqué à toute perturbation future nécessitant agilité, résilience et transparence. Mais les avancées technologiques n'atteindront leur plein potentiel que si nous intégrons l'intelligence humaine.

Aujourd'hui, nous voulons apporter des leçons pertinentes à l'atelier. Où le partage d'informations est-il tombé entre les mailles du filet, et comment peut-on revigorer l'esprit d'équipe et la collaboration pour assurer la surveillance sûre et réussie des processus de fabrication complexes ?

Cinq signes

Voici les cinq principaux signes indiquant que votre usine de fabrication rencontre un problème de partage d'informations entre les équipes et les services et ce qui peut être fait pour y remédier.

1 :Absence d'alignement quart de jour/nuit : De mauvaises habitudes de passation des quarts de travail entre les quarts de jour et les quarts de nuit signifient que les équipes passent à côté d'instructions de sécurité critiques ou de paramètres de conduite spéciaux. Lorsque la conversation est limitée ou que les conditions spéciales ne sont pas écrites et transmises, les équipes de jour et de nuit manquent des informations importantes pour faire fonctionner les processus de production de manière sûre et fiable. Les erreurs de communication entre équipes ont été impliquées dans de nombreux accidents au fil des ans, principalement en raison d'un manque de méthodes définies pour les transferts et/ou des disciplines nécessaires pour assurer une exécution efficace.

2 :Les tâches ouvertes ne sont pas exécutées : Une mauvaise normalisation de la gestion des tâches, en particulier des tâches de routine, signifie que les voies d'escalade ne sont pas automatisées et que les réponses ne sont pas transparentes pour les équipes ou le nouveau personnel. Les observations sont souvent perdues dans la paperasse, les fichiers dispersés ou les logiciels dédiés, ce qui rend difficile la surveillance des dernières découvertes et des tâches non exécutées des équipes précédentes.

3 :Les objectifs de production mensuels ne cessent d'être manqués : Même si vous demandez, les gens ne connaissent souvent pas les objectifs de production, ou les réponses peuvent différer. Le principal problème semblerait être que la comptabilité de la production est trop compliquée pour être comprise par tout le monde et que les chiffres de production réels ne sont pas transparents. Cela conduit à un manque de responsabilité parmi les équipes de quart. Si les équipes ne comptabilisent pas les pertes et ne sont pas impliquées dans le processus comptable, les observations de la ligne ne sont pas enregistrées.

4 :Les petits problèmes mettent des jours à être résolus : Les bouleversements de processus sont endémiques aux opérations des usines de l'industrie chimique, malgré les dernières technologies d'IA destinées à maintenir les opérations stables et prévisibles. Tenez compte du moment où l'équipe senior demande au quart de travail actuel de modifier les paramètres de conduite :sans un processus de communication normalisé en place, cette nouvelle instruction n'est pas transparente pour le quart de travail suivant. Cela conduit à un manque de résilience en cas de crise ou face à des bouleversements de processus.

5 :Doigt pointé parmi les équipes de quart : Lorsque les équipes de quarts pointent du doigt d'autres quarts de travail, cela limite les possibilités de critiques constructives et la voie vers l'amélioration. Une culture de blâme et de dissimulation entrave l'esprit d'équipe et le moral, ce qui rend difficile la détermination des causes profondes et des besoins de formation nécessaires. Le moral bas est souvent déclenché par une mauvaise communication ou simplement un manque de partage d'informations entre les départements et/ou entre les quarts de travail.

Résoudre les problèmes

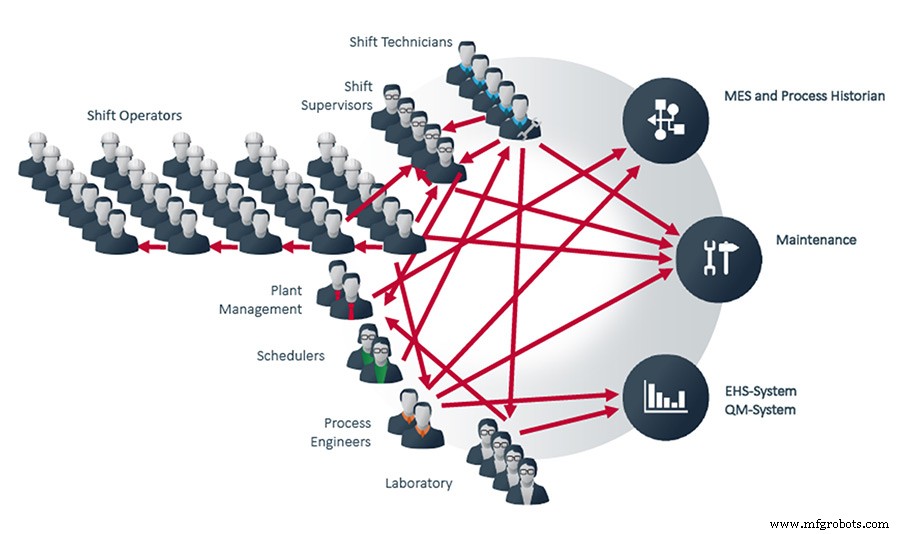

La transparence et l'accessibilité dans le partage d'informations lors des transferts de poste à poste sont essentielles. Ceci est particulièrement complexe dans une opération de fabrication de processus 24 heures sur 24, 7 jours sur 7, avec plusieurs équipes et la nécessité de fournir des rapports d'état à une équipe d'environ 50 personnes ou plus. Les processus papier tels que les feuilles de calcul Excel et les journaux de traitement de texte nécessitent un temps de traitement par l'équipe de relève. Les informations passent entre les mailles du filet.

Selon les analystes de 451 Research, les chefs de quart ont la connaissance la plus approfondie de l'usine. Ils ont un rôle considérable à jouer pour garantir une communication rapide.

Une plate-forme de communication apporte une source unique de vérité

Outre des opportunités renouvelées de collaboration personnelle, le logiciel Plant Process Management (PPM) apporte une plate-forme de communication structurée qui offre la transparence et déploie une source unique de vérité à tous les niveaux des équipes de gestion des processus de l'usine. Le flux d'informations est fluide, fournissant une image claire des opérations à tout moment. Cela garantit un protocole de transfert d'équipe afin que l'équipe sortante ait collecté et remis à l'équipe entrante toutes les données et informations nécessaires avant de quitter la salle de contrôle.

La gestion de processus complexes est un sport d'équipe. Les équipes sur différents quarts de travail à tous les niveaux de la structure de l'entreprise sont des canaux essentiels pour s'assurer que les événements et conditions pertinents refléteront l'état des processus de fabrication. Ce partage d'informations via une plate-forme commune fournit des informations importantes et alerte les équipes sur les problèmes avant qu'ils ne deviennent problématiques.

Alors que nous rétablissons les communications en face à face alors que nous sortons de l'ère de la pandémie, les bouleversements continueront d'être une réalité. Il est important d'avoir les bons outils en place pour assurer un échange d'informations structuré, transparent et accessible.

"Lorsque nous avons déployé notre solution de transfert d'équipe à équipe, il était beaucoup plus facile pour les gens de collaborer, de chez eux et au travail, pour rester en contact et garder le doigt sur le pouls d'une équipe à l'autre", a déclaré Gene Shields, CIO du fournisseur de produits chimiques spécialisés Ascensus Specialties.

Le fait d'avoir toutes les communications sur une seule plateforme réduit le risque de mauvaise communication. Le PPM ne devient pas seulement un outil de gestion quotidienne :les informations et les renseignements humains capturés permettent une recherche d'enregistrements historiques qui serviront de base de connaissances permanente accessible aux membres actuels et futurs de l'équipe.

Système de contrôle d'automatisation

- Pas l'usine Chrysler de ton père

- Dans quelle mesure vos actifs sont-ils maintenables ?

- 6 techniques pour mettre votre usine à l'épreuve des erreurs

- Cinq questions pour tester votre stratégie commerciale post-pandémique

- Conseils pour économiser de l'argent dans votre usine

- 6 signes que votre logique industrielle/carte de circuit imprimé a mal tourné

- 6 signes que votre carte de circuit logique industrielle a mal tourné

- 7 signes que votre servovariateur pourrait avoir besoin de réparations

- 5 signes que votre entreprise a besoin d'une évaluation de sa préparation à la croissance