Entretien d'experts :Greg Paulsen de Xometry sur l'essor du modèle commercial de fabrication en tant que service

La fabrication en tant que service (MaaS) est un modèle commercial qui pourrait avoir un impact considérable sur l'industrie manufacturière mondiale.

En termes simples, les plateformes MaaS travaillent avec un réseau de fabricants pour offrir des services de production à la demande. Les avantages, selon les partisans, incluent une fabrication agile et délocalisée ; permettre aux prestataires de services de maximiser leur capacité de production et offrir aux clients l'accès à un large éventail de fournisseurs à des tarifs compétitifs.

L'entreprise américaine Xometry est l'une des entreprises qui défend le modèle MaaS. Fondée en 2014, Xometry a développé une plate-forme qui héberge un réseau d'ateliers d'usinage et de bureaux de service d'impression 3D, permettant aux clients de se procurer des pièces de haute qualité à la demande.

Nous discutons avec Greg Paulsen, directeur de l'ingénierie d'application chez Xometry, pour discuter des facteurs de croissance de la fabrication en tant que service, de ce que l'avenir réserve à ce modèle commercial et de la manière dont les entreprises peuvent tirer le meilleur parti de la fabrication additive.

Xometry est une plate-forme de fabrication en tant que service qui relie les acheteurs et les fournisseurs via un site unique.

Le problème initial que nous cherchions à résoudre était l'opacité de l'approvisionnement en pièces fabriquées sur mesure.

Auparavant, j'avais un rôle similaire où une partie de ma tâche consistait à obtenir des prototypes rapides. Je devais regrouper mes 5 ou 10 fichiers dans un fichier zip et demander à nos fournisseurs de remplir une feuille de calcul pour comprendre combien cela coûterait. J'attendrais des jours pour obtenir une réponse, et parfois même pas une réponse claire après cette heure.

Ce que Xometry fait, c'est utiliser l'IA et l'apprentissage automatique, ce qui nous permet d'interpréter les fichiers 3D et d'obtenir immédiatement des prix sur plusieurs technologies. Au lieu d'attendre un appel d'offres, nous fournissons des commentaires instantanés sur les prix et la fabrication directement sur le site sur divers processus, y compris six technologies d'impression 3D et près de 60 matériaux.

C'est un peu similaire à Amazon où vous allez acheter des choses, seulement que vous allez à Xometry pour acheter des pièces.

Mais nous devons encore faire fabriquer ces pièces. Et c'est l'autre problème de l'approvisionnement :vous trouvez votre magasin préféré et ils commencent à récupérer tout votre travail. Mais tout d'un coup, ce travail cannibalise tous les autres emplois de cet atelier parce qu'ils ont une capacité limitée.

Xometry dispose d'un vaste réseau de partenaires de fabrication qui fournissent des services d'usinage CNC, de tôlerie et de fabrication additive.

Essentiellement, le processus fonctionne de la même manière qu'Uber - nous disons :"Hé, il y a un travail SLA où nous allons vous payer 1 960 $ et nous avons besoin de ces 17 pièces en sept jours ouvrables, voulez-vous le prendre ?"

Puisque nous avons ce vaste réseau, les magasins peuvent prendre les commandes à leur capacité et choisir d'accepter ou non.

Sinon, vous pouvez dire :« En ce moment, je n'ai plus cette capacité », et cela vous permet de gérer la capacité de manière dynamique en fonction de la situation du moment.

Notre point de vue est que nous n'avons en fait pas de concurrents; nous avons des partenaires potentiels. Nous avons des bureaux de service, grands et petits, qui ont des technologies différentes, et ils voient ces opportunités.

C'est gagnant-gagnant car les magasins trouvent du travail sans avoir besoin de faire du marketing pour cela. Nous obtenons de la satisfaction et des pièces de qualité fabriquées. Et enfin, le client dispose d'un guichet unique pour commander ses pièces via de nombreuses technologies de fabrication.

La fabrication en tant que service est un modèle commercial passionnant pour la fabrication dans son ensemble, mais en particulier pour la fabrication additive.

Ce modèle ressemble quelque peu à l'Internet des objets, où les petits appareils communiquent désormais avec d'autres petits appareils créant leur propre maillage. Les mêmes choses se produisent avec les services.

Il existe des emplois pour lesquels une partie de ces emplois peut convenir parfaitement à un fournisseur de services, mais l'autre partie de la tâche peut ne pas convenir le mieux. Le prix peut être élevé sur cette partie, ou le bureau peut tout simplement ne pas avoir la capacité de le faire.

En répartissant le travail sur un réseau, vous pouvez faire en sorte que les personnes les plus performantes fassent ce travail. Ainsi, votre qualité globale augmente en fonction de votre production et vous bénéficiez également de prix plus compétitifs.

Par exemple, un travail CNC ou DMLS peut convenir parfaitement à quelqu'un, mais il peut être plus cher dans d'autres magasins. Nous avons donc tendance à privilégier ceux qui conviennent le mieux.

Dans l'ensemble, les prix deviennent plus compétitifs, mais les magasins peuvent toujours accepter le travail qui leur convient le mieux.

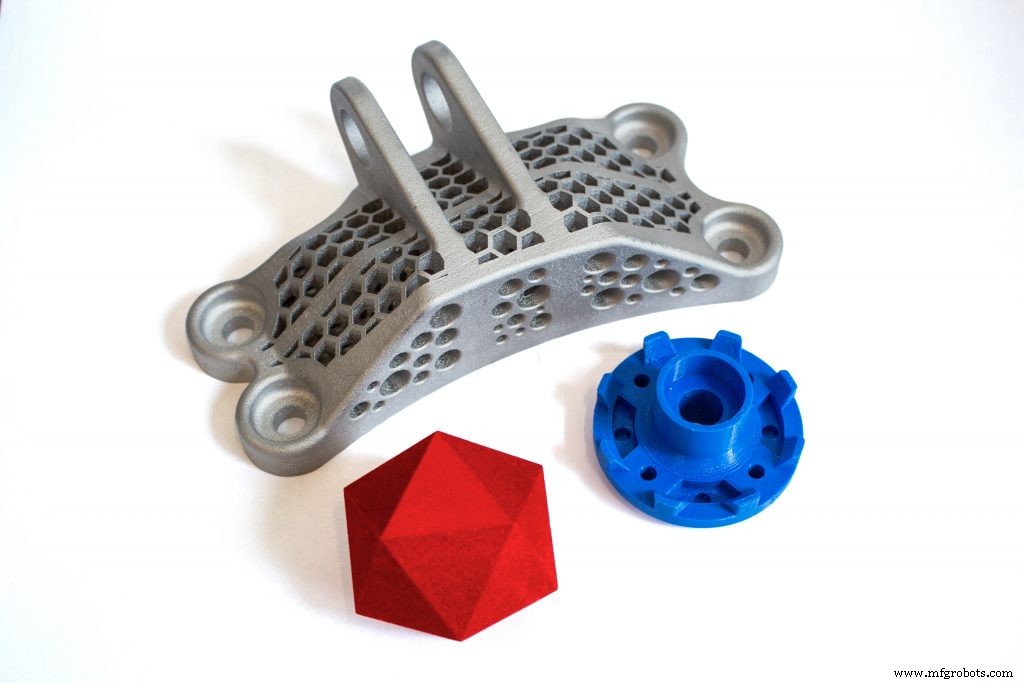

En termes de nombre de pièces, la fabrication additive est reine.

Nous obtenons beaucoup de pièces à la pièce, en particulier lorsque vous examinez les technologies à haut débit telles que la fusion laser sur lit de poudre, qui comprend le frittage laser sélectif (SLS) ou la fusion multi-jets (MJF) de HP. Avec ceux-ci, vous voyez une quantité importante de pièces, soit des ensembles de pièces, soit des pièces individuelles.

Parmi ceux-ci, je dirais probablement qu'entre 15 % et 20 % correspondent à un certain niveau de pièces d'utilisation finale pour des besoins de production à faible volume.

Bien qu'il y ait beaucoup de production dans cette industrie, les coûts sont inférieurs. Lorsque vous examinez les revenus, des méthodes telles que le moulage par injection, l'usinage CNC et la tôlerie ont toujours des valeurs de commande plus élevées, simplement parce qu'elles sont un processus plus coûteux.

C'est un équilibre intéressant car si vous regardez uniquement le nombre de pièces commandées, celui-ci est plus important du côté AM. Mais si vous regardez où les revenus sont généralement plus élevés, alors ce seront les technologies traditionnelles.

Quoi qu'il en soit, notre objectif est de les mettre tous sur la même plate-forme, afin que les clients aient juste un autre outil dans leur boîte à outils.

C'est définitivement encore un peu far west.

L'un des problèmes est que la plupart des ingénieurs et des concepteurs sont habitués aux approches traditionnelles :pièces moulées par injection, contours usinés, etc.

Ils sont habitués à cette conception, à cette méthodologie et à ces résultats. Lorsqu'ils obtiennent une pièce moulée par injection, ils ne s'attendent pas à une finition de surface en marche ou à une rugosité mate.

Avec l'additif, les cosmétiques sont différents :vous verrez des lignes de croissance, ou vous verrez des caractéristiques et des résolutions de détails qui peuvent ne pas être réalisables avec certains processus.

Je pense donc que comprendre quels sont les points forts de l'additif, en particulier par processus, est une barrière à l'entrée pour de nombreuses personnes.

Mais quel que soit le processus que vous utilisez, il s'agit d'éduquer tout le monde sur la conception pour la fabrication. Nous passons du temps à créer des guides de conception pour la fabrication pour tous les processus que nous proposons.

Souvent, les clients viennent nous voir avec l'idée de produire une pièce avec un certain processus, par exemple, CNC. Mais ensuite, nous découvrons que la forme, l'ajustement et la fonction de cette pièce et pour quoi ils en ont besoin seraient vraiment plus rentables avec l'impression 3D.

De même, ils viendront nous voir avec une idée de moulage par injection, et nous découvrirons qu'ils sont si tôt dans le processus de conception, qu'il peut y avoir plusieurs itérations, et qu'il n'est pas rentable d'aller avec ce processus — la fabrication additive serait un meilleur choix.

Ainsi, au lieu de venir avec juste une idée, nous voulons les aider à prendre une décision éclairée sur le processus dont ils ont besoin, en fonction de l'utilisation finale de la pièce.

Cela a été une grande partie de ma carrière au cours de la dernière décennie :enseigner où l'additif peut être appliqué, ainsi que les forces et les compromis.

D'un autre côté, je vois la technologie utilisée pour la production finale. C'est en partie parce que les ingénieurs et les concepteurs voient la valeur de l'absence d'outillage, des capacités de configuration de masse et de l'inventaire juste à temps.

Je pense aussi que les clients s'habituent à voir plus de pièces additives. En fin de compte, cela devient beaucoup plus acceptable sur le marché de la fabrication.

Il est également très intéressant de voir la croissance et la diversité au sein de l'industrie. Je suis excité parce qu'il y a du travail pour tout le monde en ce moment. Il y a de plus en plus d'opportunités de fabrication car nous sommes aussi dans le monde de la personnalisation. La fabrication sur mesure devient de plus en plus populaire et nous ne l'avons pas vue ralentir.

C'est très difficile ! Mais ce que je peux dire, c'est que cela commence d'abord par le design. Souvent, nous examinons les exigences du client et nous l'aidons à affiner ses choix de cette façon.

Toutes les imprimantes nécessitent ce fichier CAO 3D. Donc, la toute première chose dont nous avons besoin est la conception 3D, car ce sera l'objectif à travers lequel nous essayons de comprendre quel processus utiliser.

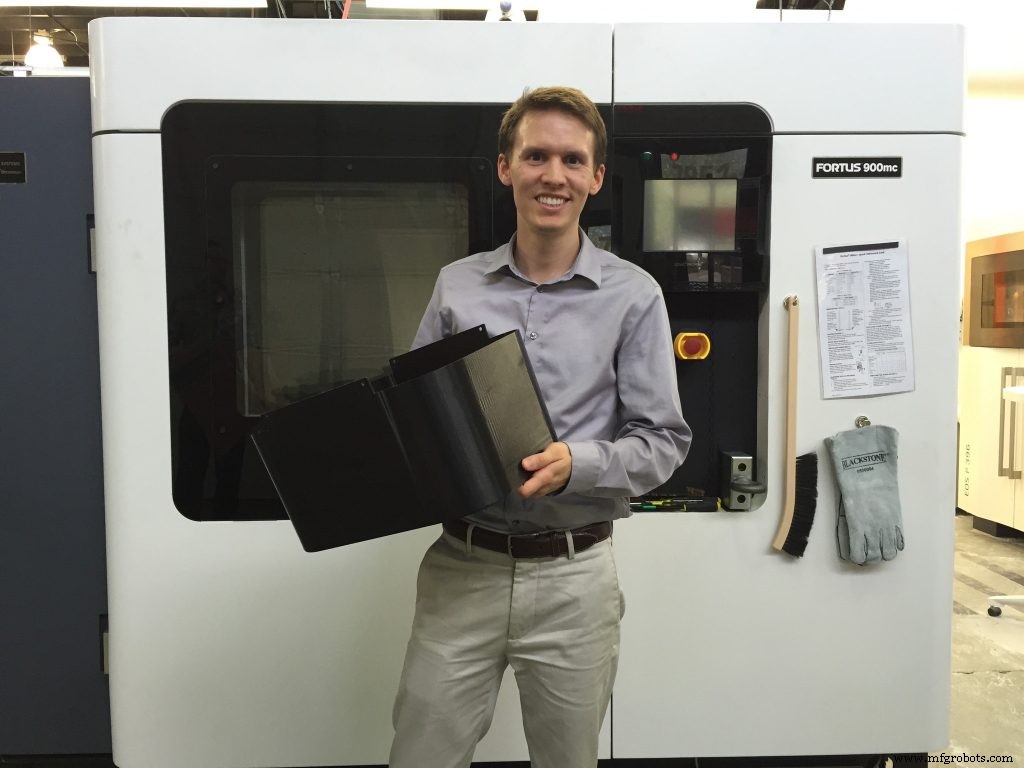

Certaines imprimantes ont des considérations de taille différentes. Habituellement, si une pièce mesure moins de neuf pouces, tout processus peut être envisagé. S'il mesure entre 9 et 14 pouces, vous feriez peut-être mieux d'utiliser une technologie comme SLS, FDM ou SLA.

Au-dessus de 14 pouces, je pencherais davantage pour les processus FDM, mais le SLA peut toujours aller jusqu'à environ 25 pouces. En plus de cela, vous devez choisir FDM si vous souhaitez imprimer votre pièce d'un seul tenant car c'est la seule technologie avec laquelle vous pouvez faire à plusieurs reprises une pièce de plus de 25 pouces. Donc parfois, c'est basé sur les contraintes de taille.

D'autres fois, il s'agit de ce dont vous avez besoin du point de vue de l'ajustement ou de la fonction. Par exemple, si vous voulez des pièces qui doivent fléchir et se remettre en place, seuls quelques matériaux et technologies sont bons pour cette ductilité répétée. Donc, pour une usure répétée, je peux suggérer certains de ces procédés sur lit de poudre comme Multi Jet Fusion ou le frittage laser.

Parfois, c'est aussi la question de l'esthétique, où des technologies comme SLA, Polyjet et DLS de Carbon ont tendance à construire des pièces plus lisses et plus esthétiques. C'est parfois l'aspect le plus important pour un client.

Premièrement, je pense que l'hybridation va être plus importante.

Deuxièmement, pensez que la conception pilotée par logiciel va être plus importante pour l'ingénieur. Nous verrons plus d'outils logiciels qui aideront les ingénieurs à mieux concevoir des pièces pour un processus donné.

Je pense également que les configurations de construction pilotées par logiciel comme l'orientation, la pré-déformation en feront partie. C'est tellement important pour la répétabilité et la gestion des attentes de ce qui va sortir. Ces développements permettront de réduire le nombre d'itérations nécessaires, surtout si l'objectif est d'imprimer pour la production.

Le troisième est que le modèle Manufacturing as a Service va se généraliser. La fabrication dans son ensemble fonctionne toujours comme au début des années 80.

Aujourd'hui, vous devez être en mesure de savoir quel type de traçabilité numérique vous avez dans vos propres systèmes internes à votre magasin. Pouvez-vous dire ce que vous avez fabriqué il y a deux ans, à l'heure et au jour exacts ? La plupart des entreprises n'ont probablement pas ce niveau de traçabilité pour le moment.

Il est donc important de pouvoir conserver numériquement des enregistrements de tout, y compris les versions. Et pouvoir distribuer cela dans un écosystème de fabrication est très important dans l'ensemble.

Du point de vue du fournisseur de services, certaines choses sont très utiles.

Tout d'abord, il est important de réfléchir à la manière d'augmenter votre débit et au nombre de livrables que vous pouvez produire par semaine ou par jour. Une façon de le faire est de diviser vos lots.

J'utiliserai les imprimantes FDM comme exemple, simplement parce qu'elles sont uniques dans le sens où vous utilisez un matériau à la fois, comme l'ASA jaune, ou l'Ultem 1010 ou le Nylon 12. Afin d'obtenir plus de pièces par jour, il est en fait plus utile d'avoir une armée de petites machines que quelques très grosses machines.

Donc, si je superpose un travail qui prend sept minutes à s'exécuter avec un travail qui prend 24 heures, alors ce travail de sept minutes va prendre au moins 24 heures. En étant capable de diviser vos lots et d'exécuter des tâches plus petites que vous pourriez ensuite effectuer plus rapidement, vous allez livrer plus par semaine.

Vous avez donc besoin d'un mix car parfois vous avez besoin de pièces plus grosses. Par exemple, nous avons certaines pièces où le temps de construction est de 60 heures, ce qui signifie qu'il va occuper la machine pendant plusieurs jours.

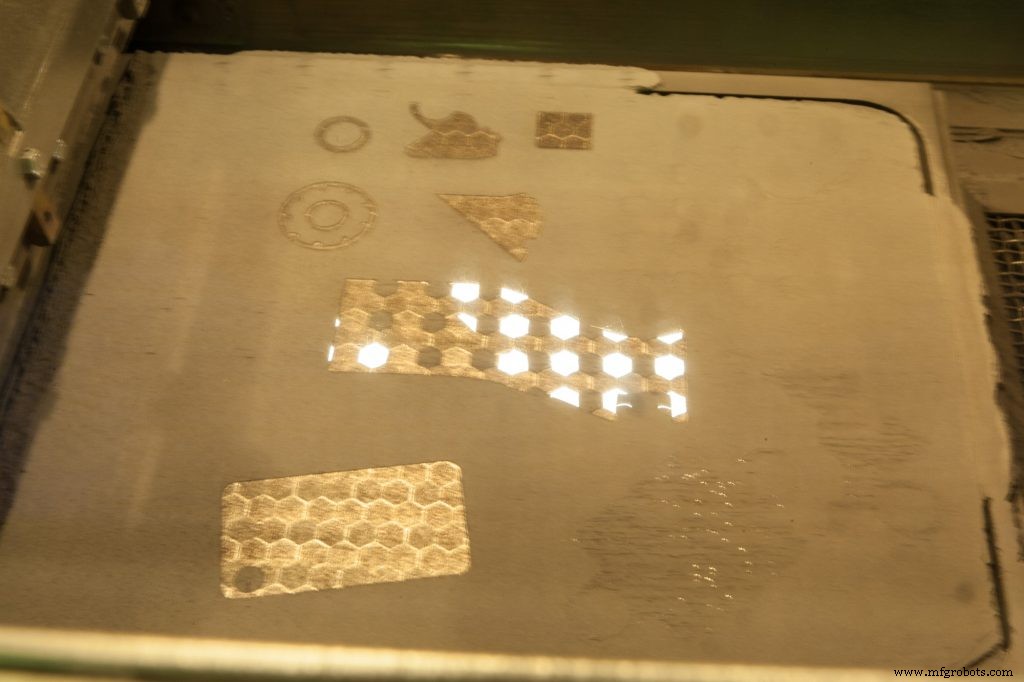

Mais en attendant, vos petites machines vont sortir. Vous le trouverez aussi pour l'impression sur métal. C'est incroyable le nombre de pièces de moins de quatre pouces, et si vous avez un petit ensemble de plates-formes plus petites, elles pomperont des pièces pendant que vous travaillez sur des projets plus importants sur vos plus grandes plates-formes.

Mon conseil est de comprendre que les plateformes de taille moyenne comme la fusion sur lit de poudre, Multi Jet Fusion et SLS sont vraiment importantes. Vous les remplissez généralement avec autant de pièces que possible.

Mais encore une fois, pouvoir faire fonctionner la machine, avoir plusieurs plateaux échangeables, par exemple, est la chose la plus importante car vous voulez voir combien de pièces vous pouvez sortir par semaine.

Vous devez réfléchir à la façon dont vous pouvez configurer vos constructions et votre ligne de production de manière à ce que tout ce qui se passe dans la machine, votre post-traitement et votre expédition, prennent à peu près le même temps. Ce sera la clé si vous voulez augmenter vos revenus par semaine.

Je suis très passionné par ça.

Disons que j'ai une conception pour l'usinage CNC et un dessin qui dit que tout aura une tolérance de +/- 0,127 mm (0,005") à l'exception d'une zone qui doit être de +/- 0,050 mm (0,002") de tolérance.

En usinage, votre impression peut dicter certaines des tolérances de la pièce. Un machiniste examinera cette impression et adaptera son code ou la façon dont il déplace son outil pour atteindre une certaine tolérance. Donc, essentiellement, ils peuvent s'arrêter et mesurer la tolérance à certains points.

En impression 3D, ce n'est pas l'impression qui dicte le résultat de la pièce - c'est l'imprimante lui-même.

Donc, si je prends cette même pièce et la produis en frittage laser sélectif, j'ai une répétabilité élevée sur le résultat de cette pièce. Il y aura des variations, mais très peu. Même sur différentes plates-formes ou sur différents services, vous aurez une assez bonne attente du résultat.

Cependant, cela ne signifie pas nécessairement qu'il va atteindre cette tolérance d'impression. Habituellement, les trous internes ont tendance à se rétrécir un peu plus, je peux donc faire un décalage CAO 3D pour compenser cela.

Mais souvent, si vous affinez une pièce, en particulier une pièce pour la production, la première est celle où vous effectuerez une vérification de l'ajustement. Toute modification à apporter nécessitera probablement de revenir au fichier CAO d'origine pour le manipuler.

Ce que je veux voir, c'est un logiciel qui le fait automatiquement. Je veux que le logiciel devienne essentiellement une machine virtuelle où il peut simuler une construction et le résultat comme le rétrécissement, la déformation ou toute déformation. C'est tellement important, en particulier dans la FA métallique.

C'est très facile pour moi de raser du nylon ou de le percer si je dois changer une caractéristique, mais le métal est du métal. Vous avez besoin d'un atelier d'usinage pour pouvoir le manipuler.

Donc, être capable de créer virtuellement une pièce puis de la prédéformer, de sorte que lorsqu'elle sera construite, les contraintes et le post-traitement forment une pièce plus proche de la CAO, je pense qu'il est très important d'aller de l'avant.

En fait, nous basons nos modèles de tarification sur le marché. Ce sont nos algorithmes d'apprentissage automatique qui établissent la tarification, pas nous qui créons un prix puis le dictons aveuglément.

Nous prenons en considération ce que le marché accepte. Par exemple, combien un magasin typique facture-t-il pour cela pour une certaine pièce, ou quel est le prix client typique ?

Nous créons un marché concurrentiel qui offre en fait des prix équitables aux fabricants.

C’est tout un écosystème qui fait son succès. Nous sommes aussi forts que nos fabricants. Et nous responsabilisons les petites entreprises — nombre de nos ateliers d'usinage comptent moins de 20 employés.

Nous autonomisons ces personnes en leur donnant du travail à la demande d'un simple clic de souris. Nous les amenons même aux normes de qualité que nous essayons d'atteindre pour créer une expérience cohérente pour nos clients.

Puisque nous avons cette qualité, nous sommes en mesure de les amener à ce niveau avec notre propre traçabilité numérique interne, notre système de tableau de bord où ils peuvent télécharger des éléments tels que des rapports d'inspection, des photos d'avancement et suivre les étapes de fabrication. les parties.

Nous avons tout ce système en place pour aider à aller au-delà de ce qu'ils peuvent faire en tant que magasin seul.

Nous avons récemment reçu un financement de 50 millions de dollars, ce qui est extrêmement excitant. Nous avons des investisseurs comme Highland Capital, GE Ventures, BMW Ventures, et récemment avec ce financement de 50 millions de dollars, Dell a également rejoint le jeu.

Avec cela, nous avons élargi différentes parties de notre marché et cherché comment faire plus pour les fabricants.

Nous pouvons leur fournir des emplois, oui. Mais peut-on aussi les aider à se procurer de la matière première ? Dans le cas de la CNC, pouvons-nous les aider à obtenir les outils qui font ce travail, comme des fraises et des fraises en bout ? Et pour les additifs, pouvons-nous les aider à obtenir d'autres matériaux additifs pour les aider à fabriquer de meilleurs produits pour les clients ?

Pour cela, nous venons d'ouvrir Xometry Supplies. Ils ont plus de 50 000 références d'outillage là-dessus, donc des outils comme des fraises, des fraises, des matières premières, comme l'aluminium, sont disponibles.

L'objectif est d'aider à nourrir à la fois les personnes externes qui entrent et commandent à partir de là, ainsi que notre chaîne d'approvisionnement interne pour notre réseau de partenaires de fabrication.

Vous commencerez donc à voir ces écosystèmes se développer à mesure que Xometry deviendra encore plus une plate-forme pour les transactions de fabrication.

Découvrez dès aujourd'hui le service d'impression 3D et le service d'usinage CNC de Xometry.

Pouvez-vous me parler de Xometry et des services que vous proposez ?

Quel impact le modèle commercial de fabrication en tant que service a-t-il sur la manière dont les pièces sont fabriquées ?

D'après la demande que vous voyez à travers votre plate-forme, quelle est la proportion de pièces fabriquées de manière additive par rapport aux méthodes traditionnelles comme la CNC et le moulage par injection ?

Comment décririez-vous l'état actuel de l'industrie de la fabrication additive ?

Comment les entreprises peuvent-elles identifier les meilleurs cas d'utilisation de la fabrication additive ?

Si vous pouviez faire trois prédictions pour l'avenir de l'impression 3D, quelles seraient-elles ?

Quels conseils donneriez-vous aux prestataires de services proposant des services AM ?

Le besoin de répétabilité avec l'impression 3D est un sujet de discussion clé. Qu'en pensez-vous ?

À votre avis, quel a été le secret du succès de Xometry ?

À quoi ressemble l'avenir de la Xométrie ?

impression en 3D

- Soyez l'expert du cloud dont votre entreprise a besoin

- Entretien d'experts :James Hinebaugh d'Expanse Microtechnologies

- Entretien :Global Head of Metals de HP sur l'impact de HP Metal Jet

- Fictiv :L'essor de la fabrication distribuée

- L'essor de la robotique dans la fabrication

- L'essor de la robotique avancée dans la fabrication industrielle

- L'essor des plateformes numériques dans le secteur manufacturier

- RealBotics :l'essor des robots dans la fabrication

- Le service est-il la nouvelle vache à lait ?