Impression 3D sur métal :un guide définitif (2021)

L'impression 3D métal progresse rapidement sur tous les fronts :la technologie est de plus en plus avancée, les vitesses d'impression augmentent et la gamme de matériaux industriels est plus vaste que jamais. Ces avancées ouvrent de nouvelles applications passionnantes pour la technologie.

Cependant, se familiariser avec les technologies disponibles et les intégrer dans les flux de travail existants peut être un défi pour de nombreuses entreprises.

Ce guide vise à vous aider à mieux comprendre l'impression 3D métal, des technologies actuellement disponibles aux avantages, limites et applications clés de la technologie.

Impression 3D sur métal :les technologies

Il existe un certain nombre de technologies d'impression 3D métal différentes actuellement disponibles sur le marché. Bien que chacun ait ses avantages et ses limites, tous sont unis par le principe fondamental de l'impression 3D consistant à créer des pièces métalliques couche par couche.

Les technologies d'impression 3D métalliques couramment utilisées incluent :

- Fusion de lit de poudre

- Dépôt d'énergie direct

- Jet de liant métallique

- Laminage de feuilles par ultrasons

Technologies de fusion sur lit de poudre

De toutes les technologies d'impression 3D métalliques, la fusion sur lit de poudre métallique est peut-être la plus établie.

Avec les technologies de fusion sur lit de poudre, des couches de métal en poudre sont uniformément réparties sur la plate-forme de construction d'une machine et fusionnées de manière sélective par une source d'énergie - un laser ou un faisceau d'électrons.

Il existe deux processus d'impression 3D métalliques clés qui entrent dans la catégorie Fusion sur lit de poudre :

- Fusion laser sélective (SLM) / Frittage laser direct de métal (DMLS)

- Fusion par faisceau d'électrons (EBM)

Fusion laser sélective et frittage laser direct des métaux

SLM et DMLS sont les technologies d'impression 3D métalliques les plus dominantes, DMLS ayant la plus grande base installée au monde, selon un rapport d'IDTechEx Research.

Avec le SLM et le DMLS, un laser puissant et affiné est appliqué sélectivement sur une couche de poudre métallique. De cette façon, les particules métalliques sont fusionnées pour créer une pièce.

Une exigence importante pour les deux technologies est une chambre de construction fermée remplie de gaz inerte, tel que l'argon. Cela empêche la contamination par l'oxygène de la poudre métallique et aide à maintenir la température correcte pendant le processus d'impression.

Fusion par faisceau d'électrons

Un autre procédé d'impression 3D de la famille Powder Bed Fusion est la fusion par faisceau d'électrons (EBM). L'EBM fonctionne de la même manière que le SLM en ce sens que les poudres métalliques sont également fondues pour créer une pièce métallique entièrement dense.

Pour éviter la contamination et l'oxydation de la poudre, le processus EBM se déroule dans un environnement sous vide.

La principale différence entre les technologies SLM/DMLS et EBM réside dans la source d'énergie :au lieu d'un laser, les systèmes EBM utilisent un faisceau d'électrons de haute puissance comme source de chaleur pour faire fondre des couches de poudre métallique.

EBM a également tendance à produire des pièces métalliques avec un niveau de précision inférieur par rapport à SLM et DMLS. En effet, l'épaisseur de la couche dans le processus SLM est généralement plus fine (entre 20 et 100 microns) que dans l'EBM (entre 50 et 200 microns), ce qui permet d'obtenir des impressions plus précises.

Étant donné qu'un faisceau d'électrons est généralement plus puissant qu'un laser, l'EBM est souvent utilisé avec des superalliages métalliques à haute température pour créer des pièces destinées à des applications très exigeantes telles que les moteurs à réaction et les turbines à gaz. Les pièces métalliques produites sont très denses, et donc idéales pour l'industrie aérospatiale.

Le coût élevé des systèmes EBM est un élément à prendre en compte pour les entreprises qui souhaitent investir dans cette technologie. De plus, comme la technologie repose sur des charges électriques, l'EBM ne peut être utilisé qu'avec des métaux conducteurs, tels que les alliages de titane et de chrome-cobalt.

Qu'il s'agisse de SLM/DMLS ou d'EBM, toutes les pièces métalliques produites avec les technologies de fusion sur lit de poudre nécessiteront une forme de post-traitement. Le post-traitement est nécessaire, non seulement pour améliorer l'esthétique de la pièce, mais aussi pour améliorer ses propriétés mécaniques et répondre aux paramètres de conception exacts, en particulier pour les applications exigeantes.

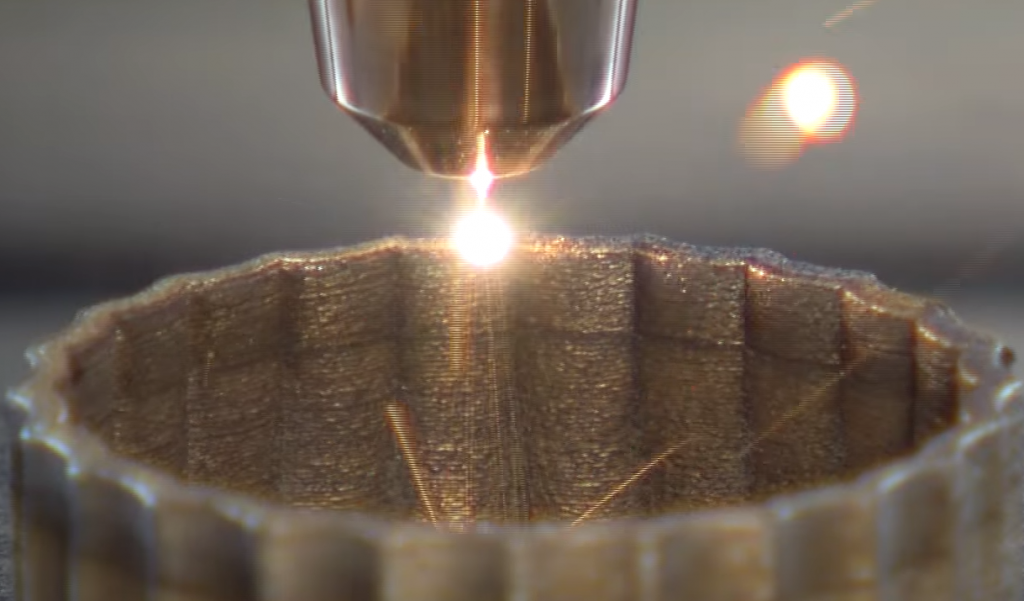

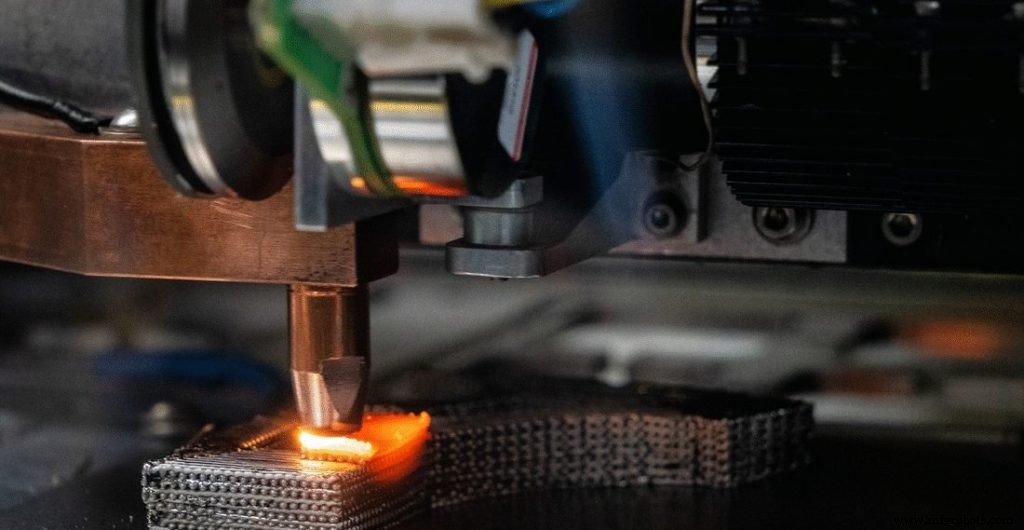

Dépôt d'énergie direct

[Image reproduite avec l'aimable autorisation de Hybrid Manufacturing Technologies ]

Le dépôt direct d'énergie (DED) fonctionne en faisant fondre un matériau métallique avec un laser ou un faisceau d'électrons lorsqu'il est déposé à travers une buse sur la plate-forme de construction. En règle générale, les machines DED ont des taux de dépôt de matériaux élevés et peuvent travailler avec des matériaux métalliques sous forme de poudre ou de fil, créant des pièces très denses avec des formes proches du filet.

Contrairement aux procédés de fusion sur lit de poudre, qui produisent généralement des composants plus petits mais très précis, certaines méthodes DED propriétaires peuvent produire des pièces métalliques plus grandes.

Un exemple est la technologie exclusive de fabrication additive par faisceau d'électrons (EBAM) de la société américaine Sciaky, qui serait capable de produire des pièces de plus de 6 mètres de long.

La technologie DED est bien adaptée à la réparation de pièces endommagées telles que les aubes de turbine et les inserts d'outils de moulage par injection, qui seraient difficiles ou impossibles à réparer avec des méthodes de fabrication traditionnelles.

Jet de liant métallique

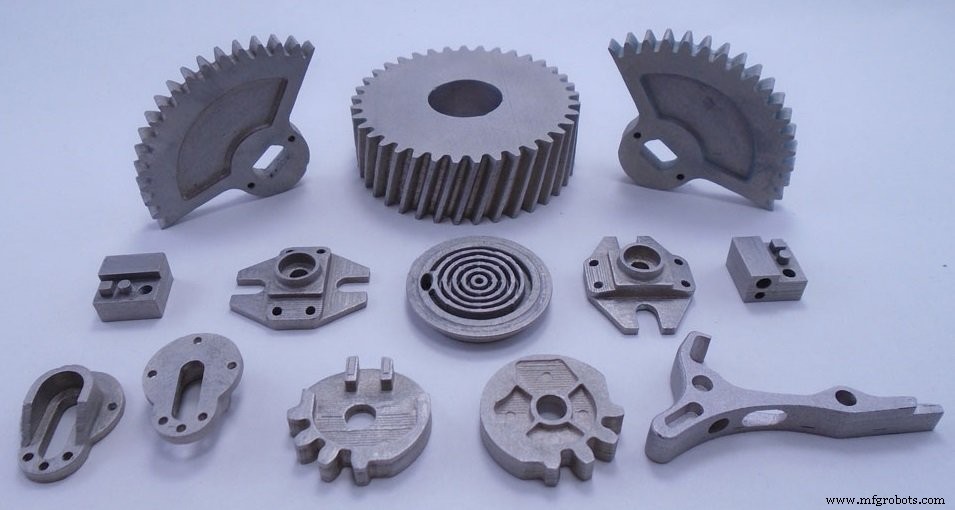

Le jet de liant métallique est l'une des technologies d'impression 3D métalliques les plus économiques disponibles sur le marché.

Semblable à l'impression à l'encre sur papier, le jet de liant métallique implique l'utilisation d'une tête d'impression. Cette tête d'impression se déplace sur la plate-forme de fabrication, déposant des gouttelettes d'un liant sur des couches de poudre métallique. Grâce à ce processus, les particules métalliques sont fusionnées pour créer une pièce.

Plusieurs têtes d'impression peuvent être utilisées pour accélérer le processus d'impression.

Les machines à jet de liant métallique offrent des vitesses d'impression plus rapides et un grand volume d'impression. Ils ont également tendance à être nettement moins chers que les systèmes à lit de poudre.

Cependant, en raison de la nature du processus d'impression, les pièces produites à l'aide du jet de liant métallique ont des propriétés mécaniques limitées :elles sont très poreuses en raison de la combustion du liant pendant le processus d'impression.

En conséquence, les pièces nécessiteront un post-traitement important avant leur utilisation finale. Ces étapes comprennent le durcissement, pour durcir la pièce, le frittage et l'infiltration du bronze pour réduire la porosité et augmenter la résistance.

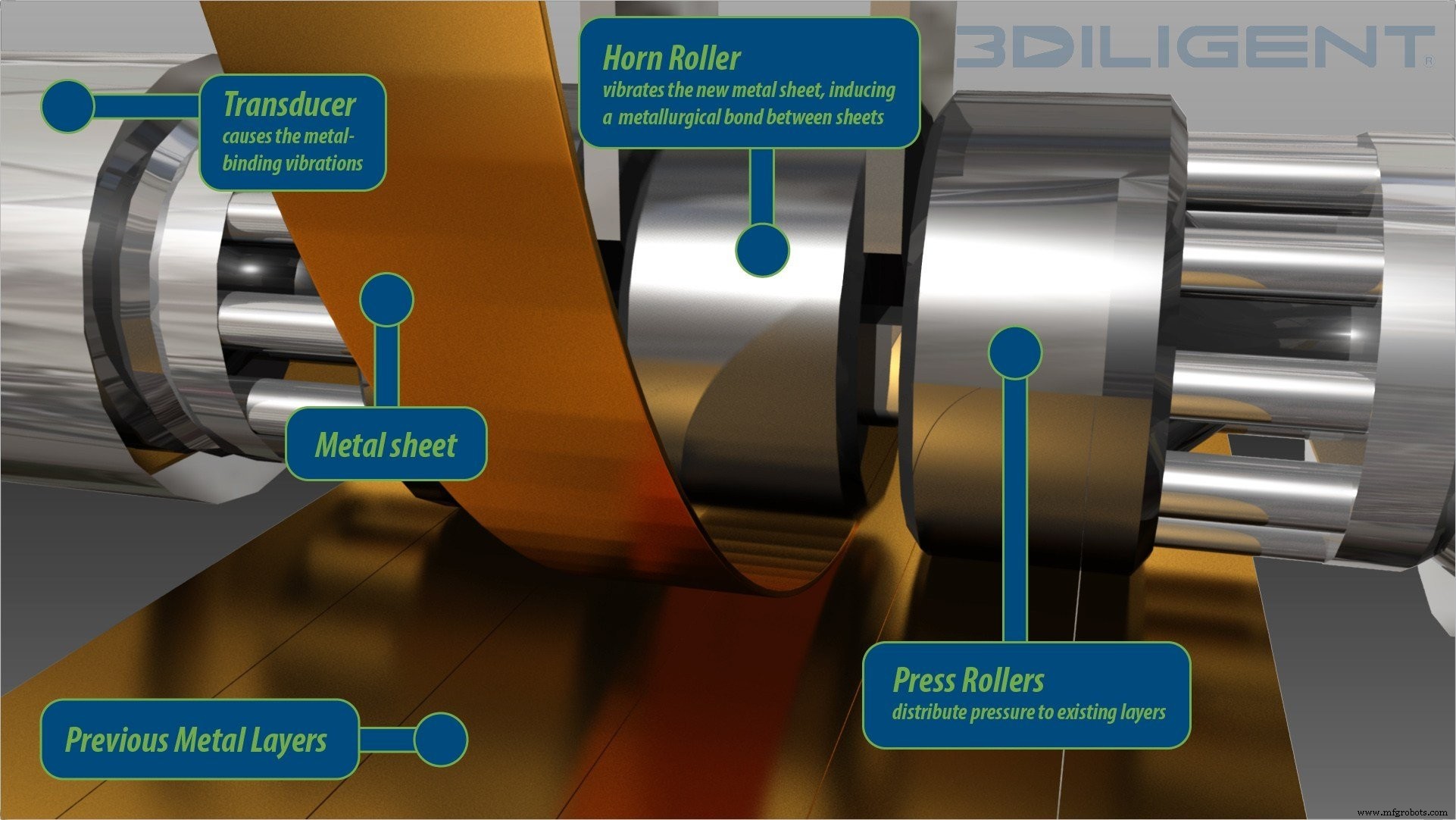

Laminage de feuilles par ultrasons

La stratification de feuilles par ultrasons est un procédé de fabrication additive métallique hybride à basse température.

La technologie fonctionne en soudant des feuilles métalliques minces avec des vibrations ultrasoniques sous pression. Une fois le processus d'impression terminé, un fraisage CNC est appliqué pour éliminer tout excès de matériau et terminer la pièce.

Puisqu'il s'agit d'un processus à basse température, le pelliculage par ultrasons ne fait pas fondre le matériau métallique. Le processus est également capable de fusionner des types de métaux différents.

Les principaux avantages de cette technique sont son faible coût, ses vitesses d'impression rapides et la possibilité de créer des pièces avec des composants électroniques et des capteurs intégrés à partir d'une variété de métaux.

Nouveaux procédés d'impression 3D métal

Avec l'évolution rapide de l'impression 3D métal, les fabricants de matériel cherchent continuellement à développer de nouveaux procédés. Ci-dessous, nous avons décrit quelques technologies d'impression 3D métal nouvellement développées qui ont le potentiel de révolutionner l'impression 3D métal, à la fois en termes de vitesse et de coût.

Impression 3D métal par extrusion

Produire des pièces de manière additive par extrusion de filaments métalliques est une approche relativement nouvelle.

Les deux entreprises les plus importantes travaillant dans ce domaine sont Markforged et Desktop Metal. Les deux sociétés ont dévoilé pour la première fois leurs systèmes d'impression 3D métalliques (Markforged's Metal X et Desktop Metal's Studio System) en 2017.

L'impression 3D métallique basée sur l'extrusion fonctionne de manière similaire à la modélisation par dépôt de fusion (FDM), où un filament est chauffé et extrudé à travers une buse, créant une pièce couche par couche.

Cependant, contrairement aux filaments plastiques utilisés dans le FDM, l'extrusion métallique utilise des filaments constitués de poudres ou de pastilles métalliques enrobées de liants plastiques.

Une fois qu'une pièce a été imprimée, elle reste dans un « état vert » et devra subir des étapes de post-traitement supplémentaires :déliantage pour brûler le plastique restant et frittage pour fusionner les particules métalliques.

L'impression 3D métal par extrusion est l'un des procédés de fabrication additive métal les plus abordables. Cela s'explique en partie par le fait qu'il utilise des matériaux de moulage par injection de métal (MIM), qui sont nettement moins chers que les poudres métalliques utilisées dans les procédés à lit de poudre.

Jet de matériau

Le jet de matériau est un processus d'impression à jet d'encre dans lequel des têtes d'impression sont utilisées pour déposer un matériau photoréactif sous forme liquide sur une plate-forme de fabrication, couche par couche.

Le jet de matériaux a généralement été utilisé comme technologie de prototypage pour créer des modèles en plastique en couleur très précis.

Cependant, une entreprise a reconnu le potentiel de la technologie pour l'impression 3D sur métal :l'entreprise israélienne XJet a développé une nouvelle technique de jet d'encre pour les métaux qui peut atteindre un niveau élevé de détail et de finition.

La technologie NanoParticle Jetting™ (NPJ) de XJet utilise des têtes d'impression pour déposer des encres métalliques en suspension dans une formulation liquide. Le processus se déroule dans une chambre chauffée.

Au fur et à mesure que les encres métalliques sont déposées, elles sont déposées sur un plateau de construction chaud, évaporant la formulation liquide pour ne laisser que les particules métalliques. Les particules ont une petite couche d'agent de liaison, leur permettant de se lier les unes aux autres dans les trois axes.

Une fois l'impression terminée, la pièce est ensuite déplacée vers un four où elle subit un processus de frittage. Cette technologie peut être utilisée aussi bien pour le prototypage fonctionnel que pour la fabrication à la demande de composants métalliques de petite et moyenne taille.

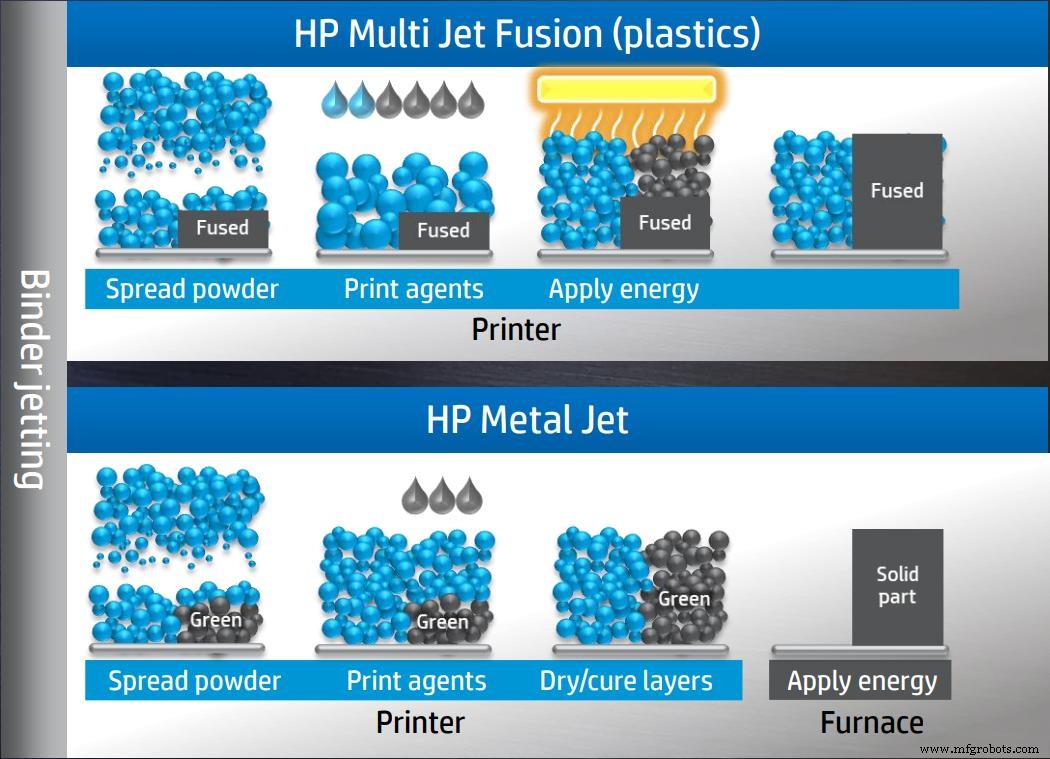

Jet métallique (HP)

HP a d'abord fait des vagues en pénétrant le marché de l'impression 3D en 2016, avec le lancement de son système polymère Multi Jet Fusion. En 2018, l'entreprise a poussé sa technologie de jet de liant encore plus loin en annonçant son nouveau système d'impression 3D métal :Metal Jet.

Le système Metal Jet est basé sur le processus de jet de liant de HP, qui a été amélioré pour permettre une impression plus rapide et moins chère.

Bien qu'il fonctionne de la même manière que les autres machines à jet de liant, le système utilise un liant exclusif développé à l'aide de la technologie HP Latex Ink. On dit que cette nouvelle formulation de liant rend le frittage d'une pièce plus rapide, moins coûteux et beaucoup plus simple.

De plus, Metal Jet utilise des poudres de moulage par injection de métal (MIM) et est capable de produire des pièces isotropes conformes aux normes ASTM.

L'une des principales caractéristiques de la technologie est le nombre accru de têtes d'impression, ce qui rendrait Metal Jet jusqu'à 50 fois plus productif que les machines à liant et de frittage laser comparables sur le marché aujourd'hui.

Impression Joule (Alliages Numériques)

Bien que sa sortie commerciale ne soit pas avant 2020, la technologie brevetée d'impression Joule de Digital Alloys est un autre procédé d'impression 3D métallique qui mérite d'être mentionné ici.

L'impression Joule est une technologie à grande vitesse qui utilise du fil métallique plutôt que de la poudre.

Le fil métallique est introduit dans un système de mouvement de précision avec une alimentation en fil de précision. Une fois le fil positionné, le courant passe à travers le fil et par la suite dans le lit d'impression et la pièce elle-même. Le fil métallique est fondu par le courant lorsque la tête d'impression se déplace, les gouttelettes de métal fusionnées pour former la pièce finale.

On dit que la technologie d'impression Joule permet la production de pièces de forme quasi nette et peut être utilisée pour l'outillage et d'autres applications dans les industries de l'automobile, de l'aérospatiale et des biens de consommation.

MELD (Fabrication MELD)

MELD Manufacturing Corporation a développé un nouveau procédé d'impression 3D en métal à l'état solide pour fabriquer des pièces métalliques. Le fait qu'il soit à semi-conducteur signifie que le processus ne nécessite pas de faire fondre le matériau métallique pendant le processus d'impression.

Au lieu de cela, le processus consiste à faire passer un matériau métallique à travers un outil rotatif creux, où une pression et une friction extrêmes agissent pour déformer le matériau qui est ajouté, ainsi que le matériau qui a déjà été déposé.

Le processus garantit que les pièces produites ont une résistance et des propriétés mécaniques élevées, telles que la résistance à la corrosion.

Les pièces imprimées avec la technologie MELD sont entièrement denses et ne nécessitent pas de traitement thermique ultérieur. De plus, la technologie est non seulement bien adaptée à la création de pièces, mais également au revêtement et à la réparation de composants existants.

Élaboration de l'analyse de rentabilisation pour l'impression 3D métal

L'impression 3D métal a le potentiel de transformer la façon dont les pièces sont fabriquées en offrant un niveau de complexité et de personnalisation qui n'est pas possible avec les processus de fabrication traditionnels.

Au moment de décider d'investir ou non dans l'impression 3D métal, il est important d'évaluer si votre entreprise peut bénéficier de la technologie. Ci-dessous, nous avons décrit certains des principaux avantages de l'impression 3D métal.

Gagnez du temps et réduisez les coûts

Premièrement, l'impression 3D élimine le besoin d'outillage et de moules coûteux, permettant aux fabricants d'éliminer les coûts de configuration coûteux et chronophages. Deuxièmement, la possibilité de passer de la conception à la production peut réduire considérablement les délais d'exécution de plusieurs semaines, voire plusieurs mois.

Enfin, la possibilité de consolider les assemblages de pièces avec l'impression 3D peut aider à réduire considérablement le temps de travail et les coûts.

Gains moins de matière

Les méthodes de fabrication soustractives traditionnelles impliquent un gaspillage important de matériaux, une étude montrant que l'utilisation de fraiseuses CNC pour couper le matériau des blocs métalliques peut entraîner des déchets de matériaux pouvant atteindre 95 %.

En comparaison, les processus d'impression 3D métal génèrent beaucoup moins de déchets car le matériau n'est fritté ou fondu qu'en cas de besoin. Dans certains cas, les poudres métalliques non frittées peuvent même être réutilisées.

En conséquence, l'utilisation des matériaux avec l'impression 3D est très efficace, les taux de rebut de matériaux étant généralement inférieurs à 5 %.

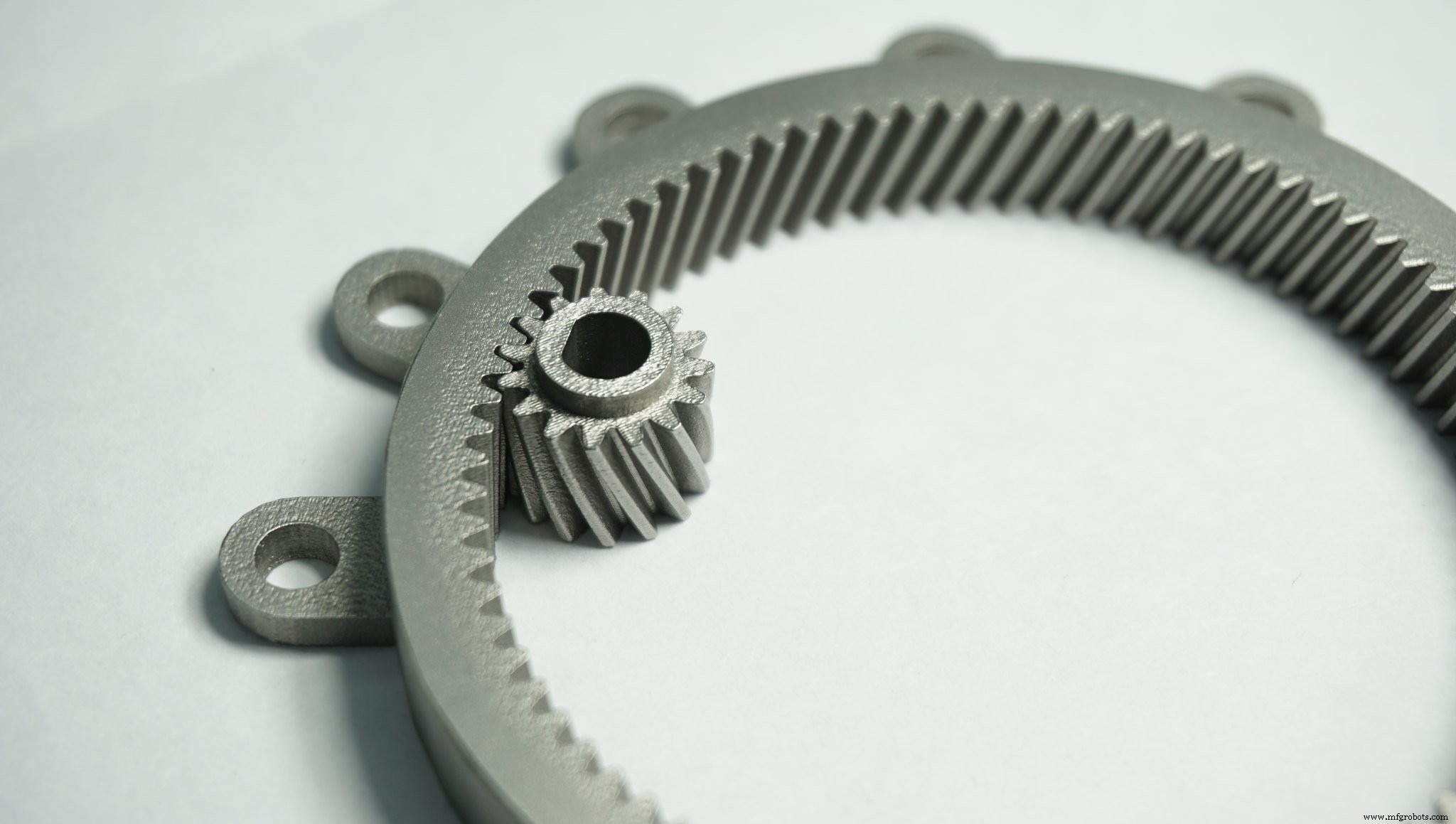

Atteindre une plus grande innovation de conception

L'impression 3D métal peut être utilisée pour produire des géométries complexes, repoussant les limites de ce qui est possible avec la fabrication. Ces conceptions complexes peuvent être produites de manière plus rentable qu'avec les processus traditionnels.

Couplée à des outils de conception tels que l'optimisation de la topologie et la conception générative, l'impression 3D peut être utilisée pour créer des pièces métalliques légères avec des fonctionnalités et des propriétés mécaniques améliorées.

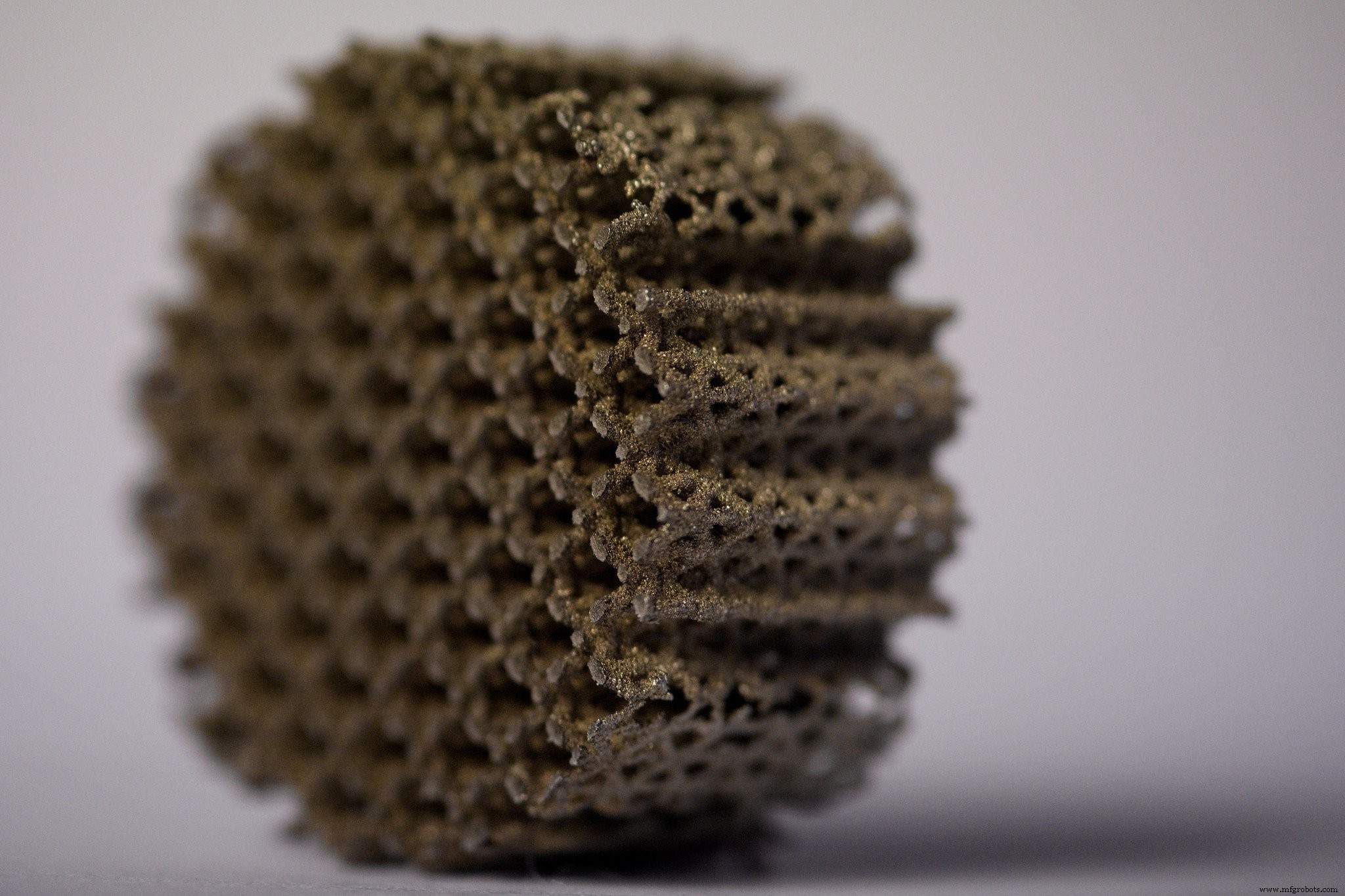

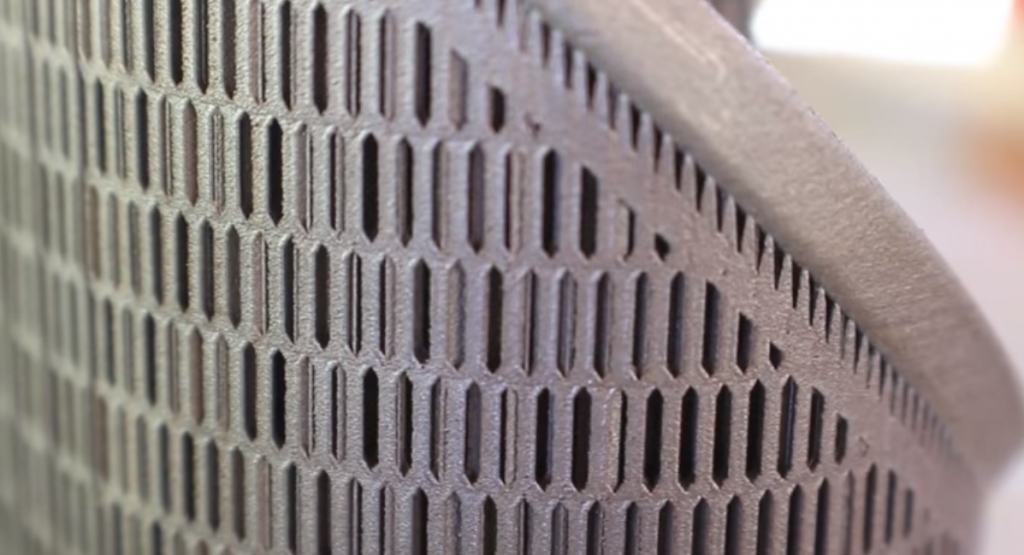

Ces outils de conception logicielle peuvent donc aider à débloquer une myriade de nouvelles possibilités de conception innovantes. Par exemple, des structures en treillis peuvent être prises en compte dans une conception pour réduire le poids d'une pièce métallique et donc améliorer les performances d'un véhicule ou d'un avion.

Production rentable à faible volume

Avec l'impression 3D, la production à faible volume devient économiquement viable.

En raison des coûts d'outillage élevés, les méthodes de fabrication traditionnelles peuvent être extrêmement coûteuses à mettre en œuvre pour produire des pièces en faibles volumes.

En revanche, l'impression 3D ne nécessite pas d'outillage et est donc une option plus rentable pour la production à faible volume. Un exemple clé en est le cas des pièces personnalisées, où les produits peuvent devoir être fabriqués en une seule pièce ou dans le cadre d'un petit lot.

L'impression 3D peut également être utilisée pour créer des pièces à la demande. Par exemple, les entreprises peuvent imprimer en interne des outils et des pièces de rechange en 3D selon leurs besoins, ce qui réduit à la fois le besoin de stocker des pièces dans un inventaire physique et simplifie la logistique et la chaîne d'approvisionnement globale.

Les défis de l'impression 3D sur métal

Bien que les avantages de l'impression 3D métal soient clairs, la mise en œuvre réussie de la technologie présente des défis. Ci-dessous, nous couvrons certains des principaux défis auxquels est actuellement confronté le marché de l'impression 3D métal.

Coûts élevés

Bien que le prix des imprimantes 3D ait considérablement baissé au cours de la dernière décennie, le coût des systèmes de FA en métal reste toujours l'un des principaux défis pour les entreprises qui cherchent à investir dans la technologie.

Actuellement, une imprimante 3D métal peut facilement coûter des centaines de milliers de dollars et même plus d'un million de dollars.

Dans le même temps, les matériaux métalliques actuellement disponibles sur le marché sont généralement assez limités, avec des coûts nettement supérieurs à ceux des métaux utilisés dans la fabrication traditionnelle des métaux.

Cela dit, au cours des prochaines années, nous nous attendons à ce que les progrès de la science des matériaux métalliques élargissent le choix de métaux imprimables en 3D et réduisent les coûts.

Plus grande complexité

Les multiples variables impliquées dans l'impression 3D métal en font un processus beaucoup plus complexe que l'impression 3D polymère. Actuellement, de nombreuses entreprises ne disposent pas de l'expertise nécessaire pour exploiter avec succès des imprimantes 3D métalliques en interne.

Une façon possible de démarrer avec la technologie consiste à collaborer avec des fournisseurs de services d'impression 3D métal. Les bureaux de service peuvent offrir leur expertise dans le choix de la technologie et des matériaux AM en métal appropriés.

Pour les entreprises qui cherchent à intégrer la technologie de FA en interne, le développement et la mise en œuvre d'une stratégie de FA seront la première étape clé de ce voyage.

Assurer la qualité des pièces

La qualité des pièces et la répétabilité des processus sont des préoccupations clés pour les fabricants. Lorsqu'il s'agit d'impression 3D métal, il existe un large éventail de variables qui peuvent affecter la qualité d'une pièce. Ces variables couvrent l'ensemble du flux de travail AM, de la conception à la préparation de la construction et au post-traitement.

Cependant, le contrôle de ces variables pour permettre des pièces métalliques reproductibles et de haute qualité reste un défi.

Les matériaux

Les métaux sont le segment du marché des matériaux d'impression 3D qui connaît la croissance la plus rapide depuis 2012.

Les procédés d'impression 3D métal utilisent des matériaux métalliques de haute qualité. Ils sont généralement produits sous forme de poudre et doivent répondre à certaines caractéristiques, telles que la forme et la taille des particules et la densité de la poudre.

Par rapport au procédé de fabrication traditionnel, la gamme de métaux imprimables en 3D disponibles reste limitée.

Cela est dû au fait que les matériaux spécialisés adaptés ou produits pour les technologies d'impression 3D métalliques peuvent prendre des années à se développer.

Cependant, certains procédés comme le DED peuvent utiliser des métaux développés à l'origine pour des procédés traditionnels, par exemple sous forme de fil.

Actuellement, les matériaux les plus couramment utilisés pour l'impression 3D métal sont les métaux légers comme l'aluminium, le titane et l'acier inoxydable.

Cependant, l'utilisation de métaux réfractaires et d'alliages de cobalt-chrome est également en expansion, en grande partie grâce aux applications dans les secteurs de l'aérospatiale et du pétrole et du gaz.

Dans le tableau ci-dessous, nous avons identifié les matériaux d'impression 3D métalliques les plus courants et leurs applications typiques.

(AlSi10Mg, AlSi12, alliages AlSi12Mg, Scalmalloy)

Application clé :L'aluminium peut être utilisé pour produire des pièces légères et géométriquement complexes et est particulièrement utilisé dans les industries automobile et aérospatiale. Titane

Commercialement pur (Grade 1 et 2)

Alliage de titane Ti6Al4V (Grade 5)

Alliage de titane Ti 6AL-4V ELI (Grade 23)

Application clé :Le titane est idéalement adapté aux sports mécaniques, à l'aviation et aux applications médicales/dentaires. Acier inoxydable

(alliages 17-4PH et 316L)

Application clé :L'acier inoxydable a particulièrement trouvé sa marque dans les secteurs de l'aérospatiale, du pétrole et du gaz, de l'agroalimentaire et de la médecine. Alliage cobalt-chrome (CoCrMo)

Application clé :Médical (implants chirurgicaux en tant qu'articulations artificielles, y compris les articulations du genou et de la hanche) et dentaire. Le métal a également été utilisé pour produire des pièces pour turbines à gaz et éoliennes, ainsi que des composants de moteurs. Alliages de nickel (Inconel 625, Inconel 713, Inconel 718, Inconel 738, Hastelloy X)

Applications clés :les alliages de nickel sont idéaux pour les applications à haute température dans l'industrie aérospatiale, chimique et énergétique, ainsi que pour les aubes de turbines à gaz de moteurs à réaction. Alliages à base de cuivre

Applications clés :applications de gestion thermique (par exemple, micro-échangeurs de chaleur), génie électrique, inserts d'outils Acier maraging (acier à outils)

Applications clés :outillage (noyaux et inserts d'outils de moulage sous pression et de moulage par injection), prototypes fonctionnels Métaux réfractaires (tantale, niobium et tungstène)

Applications clés :ce groupe de métaux est précieux pour les applications à fortes contraintes telles que les tuyères, les vannes et les collecteurs des propulseurs de missiles et de fusées ; implants (tantale) Métaux précieux (or, argent, platine)

Applications clés :Les métaux précieux sont utilisés pour des applications de niche telles que les accessoires (bijoux et montres), dentaires (couronnes, inlays et onlays)

Les Machines

Avec l'augmentation de l'impression 3D métal, le nombre d'imprimantes 3D métal disponibles sur le marché augmente.

Selon le rapport Wohlers 2018, les ventes de systèmes de FA en métal ont augmenté de 80 % en 2017, avec une augmentation du nombre de fabricants de systèmes de FA en métal entrant sur le marché.

Dans le tableau disponible en téléchargement, nous avons résumé les principaux fabricants d'imprimantes 3D métal, utilisant les technologies à lit de poudre, DED, Binder Jetting et l'impression 3D métal par extrusion. Bien qu'il ne s'agisse pas d'une liste exhaustive, il fournit un aperçu de haut niveau des principaux fabricants de machines sur le marché.

LaserForm CoCr (B) ou (C) DMLS &SLM3D SystemsProX DMP 200140 x 140 x 100 mmLaserForm Ni625 (B)

LaserForm 17-4PH (B)

LaserForm Maraging Steel (B)

LaserForm 316L (B)

LaserForm CoCr (B) ou (C)

LaserForm AlSi12 (B) DMLS &SLM3D SystemsProX DMP 300250 x 250 x 300 mmLaserForm 17-4PH (B),

LaserForm Maraging Steel (B),

LaserForm CoCr (B)

LaserForm AlSi12 (B)

( Alliages cobalt-chrome, acier inoxydable, acier maraging, alliage d'aluminium (AlSi12)) Systèmes DMLS &SLM3DProX DMP 320275 x 275 x 380 mmLaserForm Maraging Steel (A)

LaserForm 17-4PH (A)

LaserForm Ni625 ( A)

LaserForm AlSi10Mg (A)

LaserForm CoCrF75 (A)

LaserForm Ti Gr5 (A)

LaserForm Ti Gr23 (A)

LaserForm Ti Gr1 (A)

LaserForm 316L (A)

LaserForm Ni718 (A)

(Alliages de titane, aluminium, alliages de nickel, acier inoxydable, cobalt-chrome, acier maraging) DMLS &SLM3D SystemsDMP Solution Factory 500500 x 500 x 500mm DMLS &SLMEOSEOS M 100100 mm x 95 mmCobalt Chrome

Acier Inoxydable 316L

Titane Ti64 DMLS &SLMEOSEOS M 290250 x 250 x 325 mmAluminium

Cobalt Chrome

Acier Maraging

Alliage de Nickel

Alliages d'Acier Inoxydable

Titane et Alliages de Titane DMLS &SLMEOSEOS M 400400 x 400 x 400 mmAluminium, Acier Maraging, Alliage de Nickel, Alliages de Titane DMLS &SLMEOSEOS M 400-4400 mm x 400 mm x 400 mmAluminium, alliages de nickel, acier maraging, acier inoxydable, titane Ti64, titane grade 2 DMLS &SLMEOSINT M 280250 mm x 250 mm x 325 mmEOS MaragingSteel MS1

EOS CobaltChrome MP1

EOS StainlessSteel GP1

EOS Inox PH1

EOS Inox 316L

EOS Titane Ti64

EOS Titane Ti64ELI

EOS Aluminium AlSi10Mg

EOS NickelAlloy IN718

EOS NickelAlloy IN625

EOS NickelAlloy HX DMLS &SLMEOSPRECIOUS M 08080 x 80 x 95 mmAlliages d'or, d'argent, de platine et de palladium DMLS &SLMRenishawRenAM250 250 mm x 250 m m x 300 mmTi6Al4V ELI

AlSi10Mg

Acier inoxydable 316L

Aciers à outils

Alliages nickel

Alliage cobalt chrome. DMLS &SLMRenishawRenAM400250 mm × 250 mm × 300 mmTi6Al4V ELI

AlSi10Mg

Acier inoxydable 316L

Aciers à outils

Alliages de nickel

Alliage cobalt-chrome. DMLS &SLMRenishawRenAM 500M250 mm × 250 mm × 350 mmTi6Al4V ELI

AlSi10Mg

Acier inoxydable 316L

Aciers à outils

Alliages de nickel

Alliage cobalt-chrome. DMLS &SLMRenishawRenAM 500Q250 mm x 250 mm x 350 mmTi6Al4V ELI

AlSi10Mg

Acier inoxydable 316L

Aciers à outils

Alliages nickel

Alliage cobalt-chrome. Solutions DMLS &SLMSLMSLM 125125 x 125 x 75Acier inoxydable

Acier à outils

Cobalt-Chrome

Inconel

Aluminium

TitaneSolutions DMLS &SLMSLMSLM 280 2.0280 x 280 x 350Acier inoxydable

Acier à outils,

Cobalt-Chrome

Super alliages

Aluminium

Titane DMLS &SLMSLM SolutionsSLM 500500 x 280 x 325Alliages d'aluminium

Acier inoxydable

Outil Acier

Titane

Inconel

Cobalt-Chrome DMLS &SLMConcept Laser (additif GE)Mlab cusing50 x 50 x 80 mmAcier inoxydable

Bronze

Or

Alliage d'argent

Alliage cobalt-chrome DMLS &SLMConcept Laser (additif GE)Mlab cusing R50 x 50 x 80 mmAcier inoxydable

Bronze

Or

Alliage argent

Alliage cobalt-chrome

Titane et alliages de titane DMLS &SLMConcept Laser (additif GE)Mlab cusing 200R100 x 100 x 100 mmAcier inoxydable

Aluminium

Alliage de titane

Titane pur de qualité commerciale 2

Acier maraging

Bronze

Acier inoxydable,

Alliage à base de nickel

Alliage cobalt-chrome DMLS &SLMConcept Laser (additif GE)M1 cusing250 x 250 x 250 mmAcier inoxydable

Acier à outils maraging,

Acier à outils inoxydable

Alliages à base de nickel

Alliages cobalt-chrome DMLS &SLMConcept Laser (additif GE)M2 cusing250 x 250 x 350 mmAcier inoxydable

Alliages d'aluminium

Alliages de titane

Titane pur grade 2

Acier maraging

Acier à durcissement par précipitation résistant à la corrosion

Acier inoxydable à durcissement par précipitation

Alliages à base de nickel

Alliages cobalt-chrome DMLS &SLMConcept Laser (additif GE)M2 cusing Multilaser250 x 250 x 350 mmAcier inoxydable

Alliages d'aluminium

Alliages de titane

Titane pur

Acier maraging

Acier à durcissement par précipitation

Alliages à base de nickel

Alliages cobalt-chrome DMLS &SLMConcept Laser (GE Additif)M LINE FACTORY500 x 500 x jusqu'à 400 mmAlliages d'aluminium

Alliages de titane

Alliage à base de nickel

Alliage cobalt-chrome DMLS &SLMConcept Laser (additif GE )X LINE 2000R800 x 400 x 500 mmAluminium (AlSi10Mg)

Alliage de titane (TiAl6V4)

Alliage à base de nickel EBMArcam (additif GE)Arcam EBM A2X200x200x380 mmTiAl,

Alliage de nickel 718 EBMArcam (additif GE) )Arcam EBM Q10plus200 x 200 x 180mmTitanium Ti6Al4V

Cobalt-Chrome EBMArcam (additif GE)Arcam EBM Q20plus350 x 380mmTitanium Ti6Al4V

Cobalt-Chrome EBMArcam (additif GE)Arcam EBM Spectra H250 x 250 x 430mmTitanium )

Alliage 718. DMLS &SLMSismamysint100100 mm x h100 mmCobalt Chrome

Métaux précieux

Bronze

Alliages d'acier

Alliages de nickel

Cuivre pur

Cuivre alliages

Titane

Alliages d'aluminium DMLS &SLMSismamysint300300 x 400 mmMétaux précieux

Bronze

Cobalt Chrome

Acier inoxydable

Acier maraging

Alliages de nickel

Alliages d'aluminium

Titane DMLS &SLMDMG MoriLASERTEC 30 SLM 2nd Gen.300 x 300 x 300mmAluminium

Titane

Acier à outils

Cobalt-chrome

Inconel DMLS &SLMXact MetalXM200C127x 127 x 127 mmAcier inoxydable,

Super alliages,

Chrome cobalt,

Hastelloy® X,

Aciers à outillage DMLS &SLMXact MetalXM200S127 x 127 x 127 mmAluminium Si10Mg,

Bronze,

Acier inoxydable,

Super alliages,

Chrome cobalt,

Hastelloy® X,

Titane Ti64,

Aciers à outillage DMLS &SLMXact MetalXM300C254 x 330 x 330 mmAcier inoxydable,

Super alliages,

Chrome cobalt,

Hastelloy® X,

Aciers à outillage,

Bronze DMLS &SLMAddUpFormUp™ 350350 x 350 x 350 mmAciers inoxydables ,

Aciers maraging,

Alliages de nickel,

Alliages de titane,

Alliages d'aluminium DMLS &SLMTRUMPFTruPrint 1000100 mm x 100 mm HauteurAciers inoxydables,

Aciers à outils,

Aluminium,

À base de nickel,

Cobalt-chrome,

Cuivre,

Titane,

Alliages de métaux précieux DMLS &SLMTRUMPFTruPrint 3000300 mm x 400 mm HauteurAciers inoxydables,

Aciers à outils,

Aluminium,

Basé nickel,

Cobalt-chrome,

Cuivre,

Titane,

Pré cious metal alloys

Bronze DMLS &SLMTRUMPFTruPrint 5000300 mm x 400 mm HeightStainless steels,

Tool steels,

Aluminum,

Nickel-based,

Cobalt-chrome,

Copper,

Titanium,

Precious metal alloys DMLS &SLMVELO3DSapphire315 mm diameter x 400 mmInconel 718, Titanium (6Al4V) DEDSciakyEBAM® 68711 x 635 x 1600 mmTitanium

Titanium alloys

Inconel 718, 625,

Tantalum,

Tungsten,

Niobium,

Stainless Steels (300 series),

Aluminum,

Steel Zircalloy,

Copper Nickel,

Nickel Copper DEDSciakyEBAM® 881219 x 89 x 1600 mmTitanium

Titanium alloys

Inconel 718, 625,

Tantalum,

Tungsten,

Niobium,

Stainless Steels (300 series),

Aluminum,

Steel Zircalloy,

Copper Nickel,

Nickel Copper DEDSciakyEBAM® 1101778 x 1194 x 1600 mmTitanium

Titanium alloys

Inconel 718, 625,

Tantalum,

Tungsten,

Niobium,

Stainless Steels (300 series),

Al uminum,

Steel Zircalloy,

Copper Nickel,

Nickel Copper DEDSciakyEBAM®1502794 x 1575 x 1575 mmTitanium, Titanium alloys, Inconel 718, 625, Tantalum, Tungsten, Niobium, Stainless Steels (300 series),

Aluminum, Steel Zircalloy, Copper Nickel, Nickel Copper DEDSciakyEBAM® 3005791 x 1219 mm x 1219 mmTitanium, Titanium alloys, Inconel 718, 625, Tantalum, Tungsten, Niobium, Stainless Steels (300 series),

Aluminum, Steel Zircalloy, Copper Nickel, Nickel Copper DEDOptomecLENS 450100 x 100 x 100 mmTitanium, Nickel, Tool Steel, Stainless Steel, Refractories, Composites, Cobalt, Aluminium, Copper DEDOptomecLENS MR-7300 x 300 x 300 mmTitanium, Nickel, Tool Steel, Stainless Steel, Refractories, Composites, Cobalt, Aluminium, Copper DEDOptomecLENS 850-R900 x 1500 x 900 mmTitanium, Nickel, Tool Steel, Stainless Steel, Refractories, Composites, Cobalt, Aluminium, Copper DEDOptomecLENS 860 Hybrid860 x 600 x 610 mmTitanium, Stainless Steel, Tool Steel, Inconel DEDOptomecLENS C S 600600 x 400 x 400 mmInconel Alloys, Stainless Steels, Titanium Alloys DEDOptomecLENS CS 800800 x 600 x 600 mmInconel Alloys, Stainless Steels, Titanium Alloys DEDBeAMModulo 250400 x 250 x 300Titanium Alloys, Steels, Nickel Alloys, Cobalt Alloys, and more DEDBeAMModulo 400650 x 400 x 400Titanium Alloys, Steels, Nickel Alloys, Cobalt Alloys, and more DEDBeAMMagic 8001200 x 800 x 800Titanium Alloys, Steels, Nickel Alloys, Cobalt Alloys, and more DEDInnsTekMX-600450 x 600 x 350 mmInconel, Steel DEDInnsTekMX-10001,000 x 800 x 650 mmInconel, Steel DEDInnsTekMX-Grande4,000 X 1,000 X 1,000 mmInconel, Steel DEDDMG MoriLASERTEC 65 3D735 x 650 x 560 mm Metal Binder JettingExOneM-Flex400 x 250 x 250 mmStainless steel, bronze, tungsten Metal Binder JettingExOneM-Print800 x 500 x 400 mmStainless steel (420 and 316) Metal Binder JettingExOneInnovent+160 x 65 x 65 mmStainless steel Metal Binder JettingExOneX1 25 PRO400 x 250 x 250 mmSteel (136L, 304 L and 17-4PH), Stainless steels, Inconel 718 and 625, M2 and H11 tool steels, Cobalt chrome, Copper, Tungsten carbide cobalt Metal Binder JettingDigital MetalDM P2500203 x 180 x 69 mmStainless steel (316L, 17-4PH), Titanium Ti6Al4V Metal Binder JettingHPMetal Jet430 x 320 x 200 mmStainless steel powders (developed for metal injection molding) Metal Binder JettingDesktop MetalProduction System337 x 337 x 330 mmAluminium, titanium, high-performance alloys Material ExtrusionDesktop MetalStudio System300 x 200 x 200 mmAlloy steel, Aluminium Carbide, Copper, Heavy alloy, High performance steel, Magnetics, Stainless steel, Super alloy, Titanium, Tool steel Material ExtrusionMarkforgedMetal X300 x 220 x 180 mmStainless Steel, Aluminum, Tool Steel, Inconel, Titanium

Industrial Applications

Metal 3D printing has found its niche in a number of industries, with players in the aerospace, automotive and medical industries at the forefront of driving innovation with the technology.

In this section, we take a look at the most common applications for the technology, as well as key use cases that have unlocked the benefits of metal 3D printing.

Industry Common applications Aerospace Fuel injectors, blades, combustor liners, rocket engine manifolds, brackets, functional prototypes Automotive Air ducts, brackets, uprights, knuckles, turbochargers, suspension assemblies, transmission plates, brake calipers, manifolds Medical and dental Custom-fit dental restorations, such as stages, crowns, and bridges; customised orthopaedic implants (hip, knee, and spinal), surgical tools Industrial goods Tool inserts with conformal cooling channels, industrial pump components, bearings, stators, heat exchangers, impellers, tooling repair

Aerospace

The aerospace industry has been a huge pioneer of metal 3D printing. By using the technology, aerospace companies hope to produce more efficient, lightweight aircraft parts to improve aircraft performance.

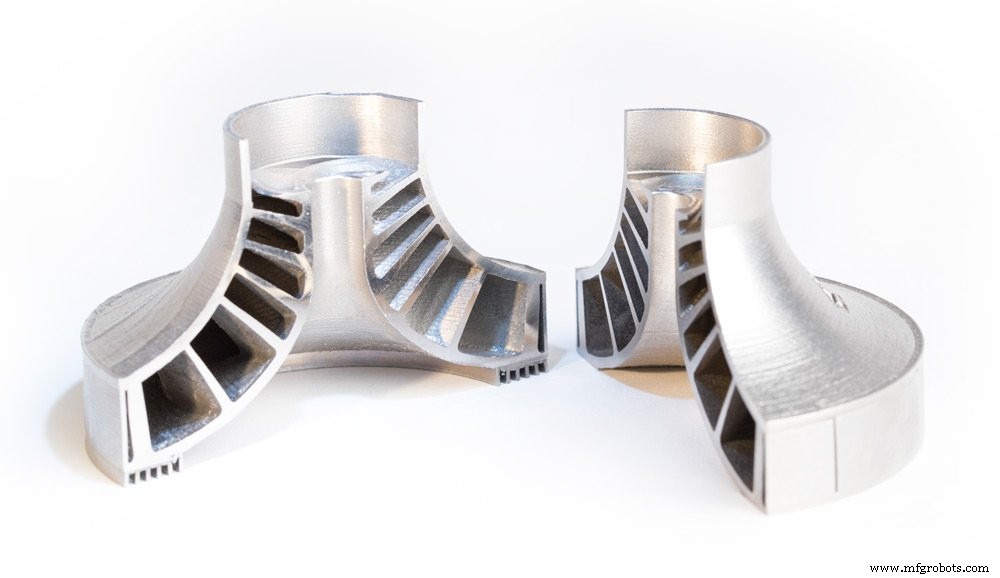

Within the aerospace industry, metal 3D printing is used in a range of applications, from functional prototypes to tooling, replacement parts and structural aircraft components.

General Electric

A great example is General Electric (GE), which is extensively using metal 3D printing to make and develop new products. GE’s subsidiary, GE Aviation, is producing fuel nozzles for the LEAP family of jet engines, with an aim to manufacture 100,000 fuel nozzles by 2020.

Having achieved the milestone of 30,000 3D-printed fuel nozzles in October 2018, GE looks like it’s well on its way to fulfilling this goal.

Using advanced design tools and Electron Beam Melting technology, GE’s engineers were able to create a fuel nozzle 25% lighter and 15% more fuel efficient than its traditionally produced counterpart.

The breakthrough in this case is that the fuel nozzle was printed as a single unit, whereas previous models incorporated 20 separate parts which needed to be subsequently assembled.

But GE has not stopped here. The company is also building its GE Catalyst, an advanced turboprop engine that has more than a third of its components 3D printed in various metals.

Similar to its fuel nozzles, the engineers behind the turboprop have achieved considerable part consolidation, reducing the number of parts produced from 855 to just 12. A redesign will also help to reduce the fuel burn of an engine by as much as 20%.

Automotive

Automakers have been using 3D printing since the technology’s early days — Ford Motor Company, for example, notably bought the third 3D printer ever made.

For many years, metal 3D printing has proved to be a cost-effective tool for prototyping and producing jigs and fixtures. However, advancements with the technology mean that more opportunities are opening up for end-part production.

Automotive companies can use metal 3D printing to create lightweight metal parts, leading to enhanced vehicle performance and lower fuel consumption. This is particularly beneficial for the motorsports industry, where 3D-printed car parts can offer racing teams significant performance advantages.

Another area of interest for the industry is also using 3D printing to produce spare parts that are typically produced in low volumes. 3D printing spare parts on demand enables automakers to receive parts at the point of need, reducing inventory costs and increasing agility.

BMW

BMW is another company using 3D printing extensively. Most notably, the company has recently moved into the series production of a 3D-printed metal component for its 2018 BMW i8 Roadster vehicle.

Using topology optimisation, designers were able to optimise the vehicle’s roof bracket — a fixture for the folding/unfolding mechanism of the vehicle’s soft top. 3D printed in aluminium alloy powder (AlSi10Mg), the new roof bracket is 44% lighter than its conventionally made counterpart.

Furthermore, engineers optimised the design of the bracket to eliminate support structures. By doing so, the team was able to increase throughput from 51 to 238 of these parts per platform. This makes BMW’s roof bracket the first automotive component to be mass-produced with the help of metal 3D printing.

Bugatti

An exciting application of metal 3D printing comes from luxury car manufacturer, Bugatti. The French automaker has developed a 3D-printed brake caliper to be used on its Bugatti Chiron supercar.

An essential part of the braking system, the brake caliper has been made lighter and stronger thanks to 3D printing. Measuring 41 x 21 x 13.6 cm, the part took 45 hours to print using SLM technology and titanium powders.

By using 3D printing, Bugatti also achieved a 40% weight reduction for the caliper, when compared to machined aluminium alternative.

In 2018, the company successfully tested the brake caliper, proving that it can meet extreme strength, stiffness and temperature requirements.

Audi

Audi presents a different business case for metal 3D printing. In this case, the German automaker is using the technology to produce spare parts that are in low demand.

Metal 3D printing allows Audi to produce these parts on demand, producing and supplying spare parts as they are needed. This in turn greatly simplifies logistics and warehousing.

Audi identified that smaller, complex components would be most suited for metal 3D printing. A good example of a component is water adapters, which Audi is already producing for the Audi W12 engine. The company says that the load capacity of the components is comparable to that of parts manufactured using traditional methods.

Medical

In the medical field, metal 3D printing allows highly customised medical devices, like orthopedic implants, to be created.

It’s far from unusual for off-the-shelf orthopaedic implants to be used for replacement surgeries. However, prefabricated implants can sometimes cause problems after the surgery as they don’t always fit properly.

To avoid this, 3D printing is increasingly being used to create customised, patient-specific implants with improved functionality.

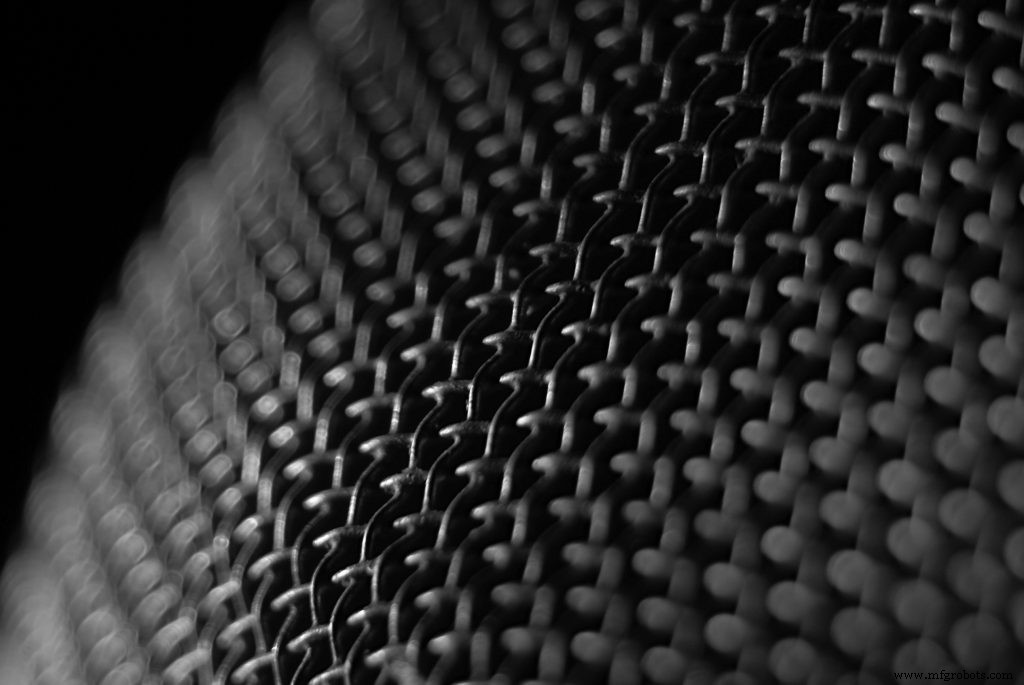

For example, implants can be designed with improved porosity and surface texture, facilitating the growth of the tissue around the implant. This level of complexity can only be achieved with 3D printing. SmarTech Publishing predicts that more than 2 million implants will be 3D printed in metal by 2025.

Additionally, metal 3D printing can be used to create hip and knee joint replacements, cranial reconstruction implants and spinal implants.

Lima Corporate

Italian medical device manufacturer Lima Corporate has been bringing additively manufactured hip implants to market for 10 years, using Electron Beam Melting (EBM) technology.

The company developed a technology for 3D printing biocompatible titanium in cellular solid structures that resemble natural bone. Such structures are used to coat an implant, allowing it to be better integrated with human tissue.

The technology is said to have helped almost 100,000 patients, enabling better implant performance and outcomes.

Industrial Goods

When it comes to the design and manufacture of tooling equipment, 3D printing can empower engineers to overcome traditional limitations. This can mean being able to create a mould or core in a matter of days instead of months, significantly reducing lead times.

Within the injection moulding industry, moulds are typically CNC-machined. Here, production costs can range from from $20,000 to hundreds of thousands of dollars. Lead times can last between 2 to 4 months. Additionally, moulds can often require multiple design iterations to achieve the final design, a costly and time-intensive process.

However, metal 3D printing can overcome these inefficiencies in several ways. First, the technology enables rapid design iterations, enabling changes to be made with relative ease.

Second, the performance of tooling aids and components can be enhanced with additive manufacturing.

For example, conformal cooling channels, lattice structures, and complex core/cavity shapes, which are too expensive or impossible to manufacture traditionally, can be factored into a mould design and 3D printed.

Conformal cooling channels are particularly beneficial as they help to achieve more homogenous heat transfer within the mould, compared to traditionally drilled straight-line cooling channels, resulting in greater cooling characteristics.

GW Plastics 3D prints moulds with conformal cooling

GW Plastics, US-based mould maker, has invested in hybrid metal 3D printing with the goal of building injection moulds with conformal cooling. One of the key reasons for this investment is faster cycles and better part quality enabled by 3D-printed moulds.

In fact, the company says 3D-printed moulds can save up to 30% of the cycle time by reducing cooling time. Furthermore, metal 3D printing allows GW Plastics to print a mould as a single piece, thus eliminating the need to assemble multiple components.

Post-processing

Post-processing is an unavoidable step when 3D printing metal parts. Post-processing helps to improve the mechanical properties, geometrical accuracy and aesthetics of a part, ensuring that a part meets the required design specifications.

Before printing your part, it’s important to understand the various post-processing methods that can be used to finish a metal part.

In this section, we’ll be looking at some of the main post-processing steps that can help to achieve the necessary finish for metal 3D-printed parts.

Stress relief

High temperatures and subsequent cooling are a common occurrence during the metal 3D printing process. However, when a metal part is subjected to such extreme temperature changes, this can lead to residual stress.

To avoid deformations that can occur as a result of a build-up of residual stress, parts produced with powder bed processes must undergo a stress relieving cycle. The number of stress relief cycles depends on the metal or alloy used to produce a part.

In order to protect the surface of a part from oxidation, the stress relieving heat treatment takes place in an inert (typically argon) atmosphere. Parts are typically heat treated while still attached to the build platform.

During the stress relieving cycle, the whole platform is placed in a furnace, where the part is heated to a temperature range between 550-675°C for 1 to 2 hours and then cooled down slowly. Stress corrosion cracking can also be reduced through this stress relief process.

Hot Isostatic Pressing (HIP)

Secondary heat treatment like Hot Isostatic Pressing (HIP) helps to improve the microstructure and mechanical properties of a metal part.

With HIP, high temperatures (up to 2200ºC) and isostatic inert gas pressure (from 100 to 3100 bar) are applied to a part to achieve the highest possible density, reduce porosity and eliminate internal voids.

The HIP treatment of metal parts results in optimum mechanical properties that can be compared with wrought and cast alloys.

Important to note is that the natural cooling in an HIP system can take between 8 and 12 hours. However, HIP systems powered by uniform rapid cooling technologies have been developed, allowing for the parts to be cooled from 1,260 to 300°C in less than 30 minutes.

Powder removal

With powder bed processes, a printed part is encapsulated in the unused powder which needs to be removed once the printing process is complete. The excess powder can be removed manually or automatically with the help of specialised equipment, and then recycled for later use.

The removal of any unmelted powder trapped inside a part should also be taken into consideration. For this reason, at least two escape holes should be factored into the design to help easily remove powder after printing.

Part removal

Once a part has been printed, it will need to be removed from the build platform. Build plates are then machined separately to remove excess material and return them to a usable state.

Wire Electrical Discharge Machining (WEDM) is the process of choice for cutting metal parts away from their build plates. WEDM involves creating electrical dischargers, releasing sparks which rapidly cut away material. Although the process is comparatively slow and used only with electrically conductive metals , it leaves a clean, smooth surface.

Cutting parts away with a bandsaw is another, considerably faster method. However, the process lacks the precision of wire EDM. However, if a part is going to be CNC machined afterwards, this precision can be sacrificed in favour of a faster post-processing time.

Support removal

Support structures are often considered a necessary evil when it comes to 3D printing, and this is particularly the case with metals.

Powder bed fusion technologies, like SLM and DMLS, will always require supports to ensure that they are anchored to the base plate and to mitigate the effects caused by residual stresses.

These supports are typically made from the same material as the part itself and help to minimise defects such as warping or cracking resulting from the high processing temperatures.

Supports are typically removed with the help of CNC machining. However, it’s a good practice to design as few supports as possible. In the Designing for Metal 3D printing section, we look at some of the ways to reduce the amount of support structures.

Surface finishing

As we’ve seen, a metal part that has just been printed won’t have the necessary properties required of the finished part. To achieve a smooth finish for a metal part, there are a number of common surface finishing techniques, including machining, sand blasting, media blasting and polishing.

For example, metal polishing can be used to achieve a ‘mirror-like’ finish for your part. Typically, polishing will be required before other surface treatments are conducted, in order to prevent corrosion and improve the appearance of the part. Applications are typically in the aerospace and automotive industries, as well as medical.

Abrasive blasting methods, such as sandblasting, bead blasting and media blasting, involves an abrasive material being forcibly sprayed onto a part to achieve a smooth surface.

Designing for Metal 3D Printing

Key Considerations

Metal additive manufacturing gives us the freedom and flexibility to produce parts with complex shapes and intricate features. However, as with any technology, it does have its own set of capabilities and limitations. Understanding the basics of design for metal 3D printing is therefore crucial to obtain a successful print.

Below are some of the key considerations to keep in mind when designing for metal 3D printing.

1. Wall Thickness

Choosing the right wall thickness can make the difference between a successful and a failed print.

As a general rule of thumb, it’s recommended to design walls with a minimum wall thickness of 0.4mm.

It’s also important to ensure that the wall thickness of your parts are not too thin or thick, as this can result in deformation during the printing process or cause damage after removal from the build plate.

In the case of thick walls, the mass can be minimised by applying lattice or honeycomb structures, making the overall printing process cheaper and faster.

2. Support structures

While it’s ideal to design a part with the minimum amount of supports necessary, support structures will virtually always be required with metal 3D printing technologies (except for DED).

Supports play two main roles:first, they are used to anchor a metal part to the base plate to draw away heat, which could otherwise cause residual stresses and build failures.

Second, supports are required to successfully print complex features such as holes, angles and overhangs. For these features, angle measures should be noted:overhangs with an angle less than 45° will require supports.

For features located inside a part, such as horizontal holes along the X or Y axis, it’s generally recommended to design angled support structures.

Angled supports can help maintain a solid connection with the printing bed while minimising the amount of contact the supports have with your part’s surface area. This will make post-processing much easier.

Finally, make sure to check that all support structures will be accessible after printing. Any supports that are difficult to reach will be hard to remove cleanly.

3. Overhangs and Self-Supporting Angles

Overhangs are unsupported downward-facing surfaces, and will need to be carefully considered when designing a part.

Large overhangs (typically over 1mm) will require support structures to prevent them from collapsing during the printing process. The maximum length of an unsupported horizontal overhang is typically 0.5mm, and it is important to keep your overhangs below this length.

If your design requires overhangs, you can also design fillets and chamfers under the downfacing surfaces to make the overhang self-supporting.

Angled features can be designed self-supporting. For this, the angle of a feature should not be less than 45°.

4. Part Orientation

Part orientation is another critical consideration with metal 3D printing. Experimenting with the orientation of your part is the best way to minimise the amount of support structures needed.

For example, if you want to make a metal part with hollow tubular features, a horizontal orientation will take up more space, while a vertical or angled orientation will save space and reduce the amount of supports needed.

Part orientation is also important in determining the accuracy and surface roughness of a part. When selecting your part orientation, keep in mind that downward and upward facing surfaces will have different surface roughness (so-called down-skins tend to have inferior surface finish). If you want to produce detailed features with the best accuracy, make sure to orientate these on the upward facing surface of the part.

5. Channels and Holes

Metal additive manufacturing is notable for its ability to produce parts with internal complex channels for improved fluid flow and holes. A general rule of thumb is to not design such features under 0.4mm in powder-bed processes and under 0.2mm in Metal Binder Jetting. Holes and tubes larger than 10mm in diameter will require support structures.

Keep in mind that perfectly round horizontal holes are still a challenge to 3D print. Consider redesigning such shapes into a self-supporting teardrop or diamond shape.

Additionally, if you are designing a hollow part, you need to factor in the design escape holes to ensure the removal of the unmelted powder. A recommended diameter for escape holes is 2-5mm.

Conclusion

Metal 3D printing:a viable manufacturing technology

Metal 3D printing is emerging as a viable manufacturing technology, as advancements across the spectrum of hardware, materials and software continue to be made.

The technology could help to drive new business models and product development strategies by enabling economic low-volume and on-demand production, innovative design possibilities and, of course, mass customisation.

Of course, it will take some time for companies to become fully confident with the technology. However, an increase in knowledge sharing and education will not only help to further the potential of metal 3D printing, but will also spur a wider adoption of the technology across industries.

Discover More Metal 3D Printing Resources:

Expert Interviews

Digital Alloys CEO Duncan McCallum on Joule Printing and the Future of Metal 3D Printing

HP’s Global Head of Metals on the Impact of HP Metal Jet

ANSYS’ Chief Technologist on Achieving Metal 3D Printing Success with Simulation

Sintavia President Doug Hedges on Achieving Serial Production with Metal 3D Printing

APWORKS CEO Joachim Zettler on Finding the Right Business Case for Metal 3D Printing

SmarTech Analysis’ Scott Dunham on the Future of Metal 3D Printing, Service Bureaus and the AM Materials Market [Part Two]

MELD Manufacturing CEO Nanci Hardwick on Fulfilling the Potential of Metal Additive Manufacturing

3DEO’s President Matt Sand on Taking Metal 3D Printing Into High-Volume Production

VELO3D’s VP of Technology Partnerships on Expanding the Capabilities of Metal 3D Printing

Metal 3D Printing Technologies

Metal 3D Printing:Where are We Today?

All You Need to Know About Metal Binder Jetting

Metal 3D Printing:What is Direct Energy Deposition?

An Introduction to Electron Beam Melting

An Introduction to Wire Arc Additive Manufacturing

Your Guide to the Top DMLS Machines [2018]

Designing for Metal 3D Printing

6 Important Design Considerations for Metal 3D Printing

Making Metal Parts Lighter with Metal 3D Printing

Metal 3D printing Materials

Why Materials are the Key to Metal 3D Printing Success:Expert Interview with voestalpine’s Armin Wiedenegger

3D Printing Precious Metals – a New Approach?

Scalmalloy:The Latest High-Performance Material for Metal 3D Printing

A Quick Guide to 3D Printing Metals

A Guide to 3D Printing With Titanium

Metal 3D Printing Challenges

5 Common Problems Faced with Metal 3D printing – and How You Can Fix Them

Quality Assurance for Metal 3D Printing:Solving 3 Common Challenges

Metal 3D Printing Applications

5 Innovative Use Cases for Metal 3D Printing

How Can 3D Printing Benefit Metal Casting? Here Are 3 Ways

impression en 3D

- Guide du débutant sur l'impression 3D en silicone

- Un petit guide de l'impression 3D avec le jet de reliure

- Guide complet sur l'impression 3D par projection de matériaux

- Impression 3D TPU :Guide de l'impression 3D de pièces flexibles

- Impression 3D en interne vs sous-traitance :le guide définitif

- 5 cas d'utilisation innovants pour l'impression 3D métal

- Faire des pièces métalliques plus légères avec l'impression 3D en métal

- Le guide complet de l'impression 3D

- Guide de sélection des matériaux d'impression 3D